ボックスビルドアッセンブリ

完全な電子製品向けのエンドツーエンドのボックスタイプ組立—PCBA、ケーブル、筐体、アクセサリーを統合し、完全に機能する出荷準備完了のユニットを提供します。

当社の効率化されたプロセスは、キッティング、組立、テスト、包装までをカバーし、シームレスな統合、厳格な品質管理および自動車、産業、医療分野の規格への準拠を保証します。少量から大量生産まで対応可能な迅速な納期とスケーラブルなソリューションをご提供します。

✅ 完全なターンキー統合

✅ IPC準拠の品質テストおよび検証

✅ 小量・大量生産に対応可能

✅ 一括でのキッティング、組立、包装(ワンストップ)

説明

ボックスビルトアセンブリとは何ですか?

ボックスタイプ組立(システムインテグレーションとも呼ばれる)とは、完成したPCBに配線、電源、ユーザーインターフェース、筐体、ファームウェアなどを統合し、完全に機能する出荷可能状態の電子製品を提供するエンドツーエンドのプロセスです。これは単なるPCB組立を超えて、「開封即使用可能」な完全なソリューションを実現するものであり、電子機器製造における主要なターンキーサービスで、通常はPCB基板製造およびアセンブリに続く工程です。

主なステップとは?

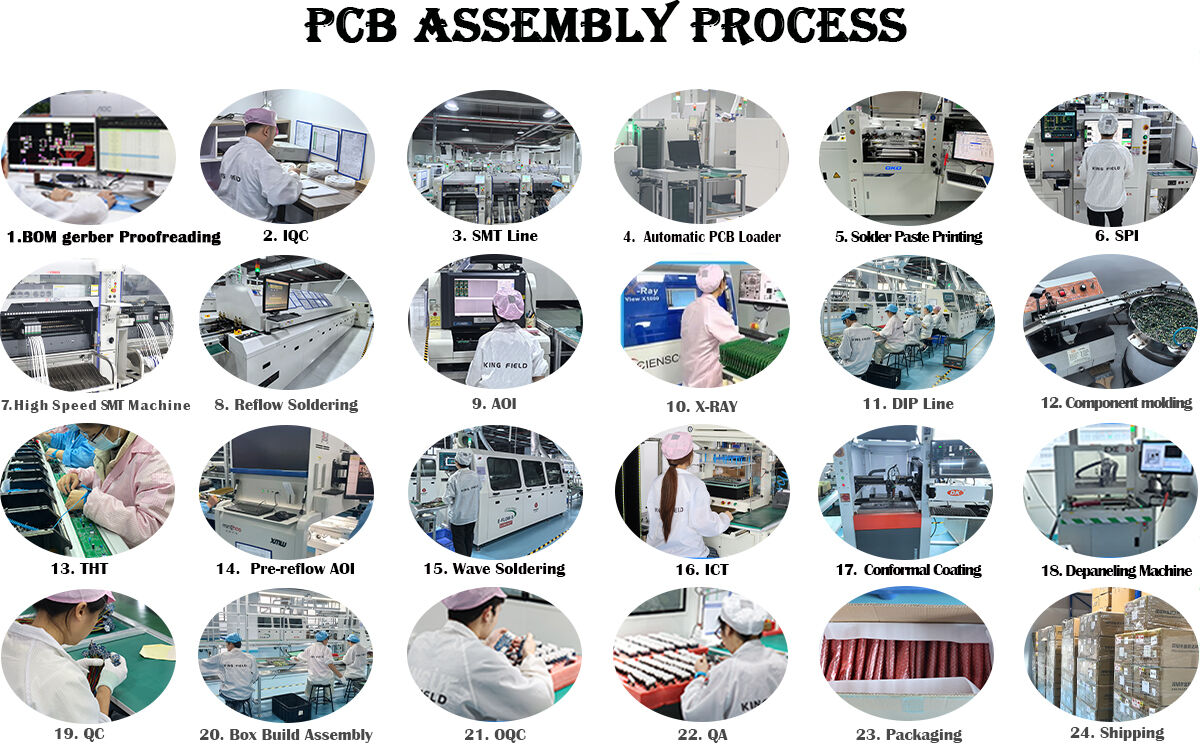

ボックスタイプ組立プロセスには、最終製品の品質と機能性にとって重要な多数の工程が含まれます:

設計およびDFM

ボックスクロスアセンブリ製造業者は、最終製品の最適化を支援する設計上の提案を行うことができます。この段階で、製造業者は顧客と連携し、金型オプション、幾何学的要件、リスク評価について検討できます。製造性設計(DFM)は、設計に適切な公差、寸法、および堅牢に製造可能な材料が使用されているかを評価する上で極めて重要なツールです。

部品表(BOM)

必要なすべての部品および材料をリストした包括的なBOMが作成されます。

3D CADモデル

量産前の段階で潜在的な問題を可視化し特定するために、最終製品の3D CADモデルが作成されます。

エンクロージャーの準備

製品のエンクロージャーが準備され、必要に応じた修正やカスタマイズが行われます。

材料の調達および購買

BOMに基づいて、すべての必要な材料および部品が調達されます。

PCB製造

設計仕様に従って、必要なPCBが製造されます。

電子部品調達

電子部品は信頼できるサプライヤーから調達されており、品質と真正性が保証されています。

PCB部品実装

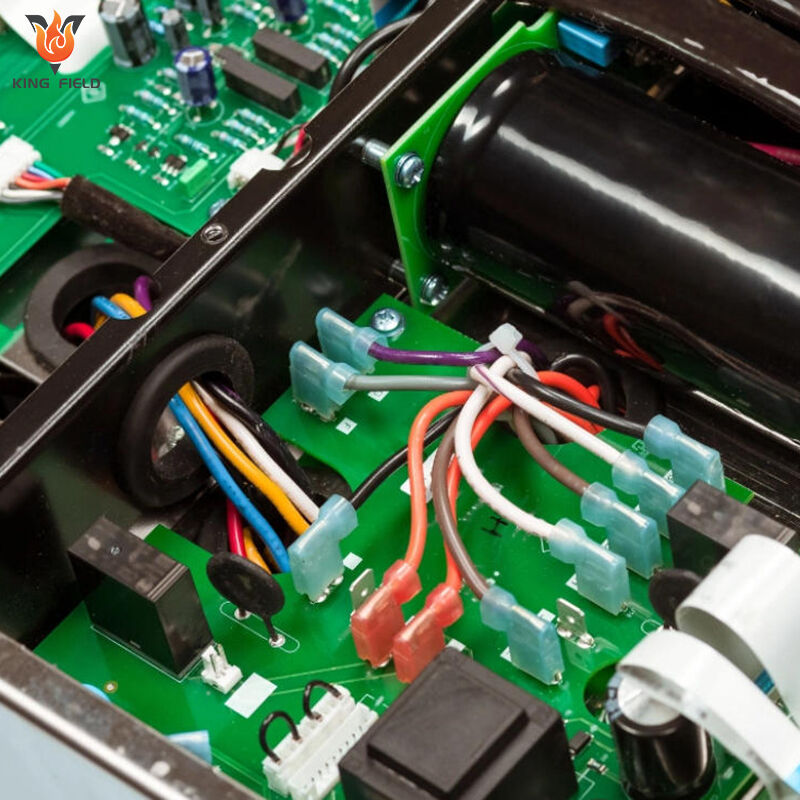

この工程では、PCBをボックスまたはエンクロージャー内に、正確な位置へピックアップ、位置決め、挿入していきます。これらの動作は手動で行われることもあれば、ロボット装置によって自動化され、効率性と精度の向上が図られることもあります。産業用ロボットはセンサー技術やビジョンシステムを通じて利用可能となり、機械的作業をより高度に処理する能力を持ちます。

検査とテスト

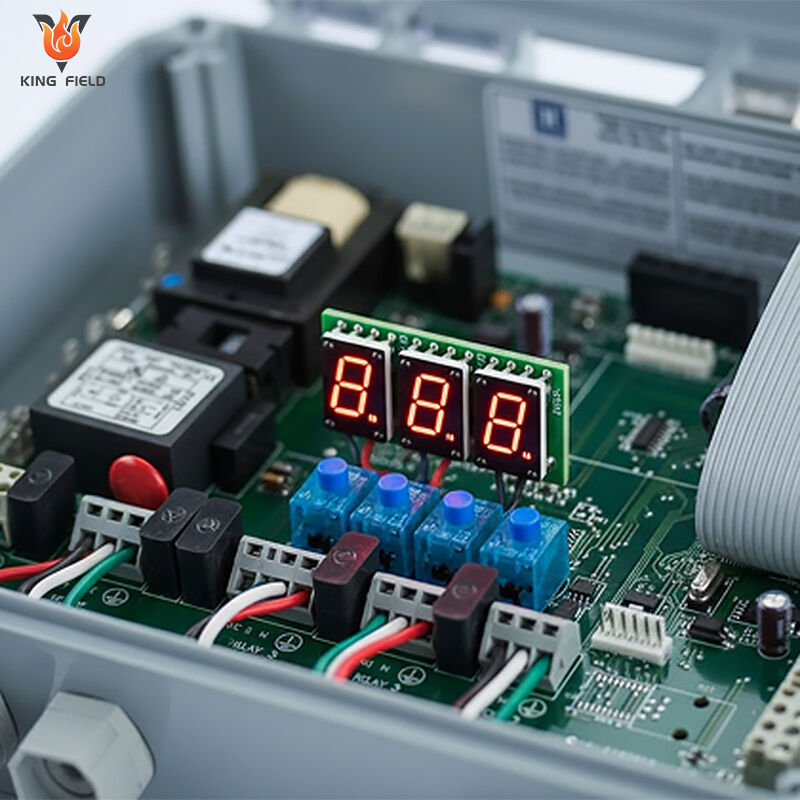

製品の検査およびテストを通じた重要な品質検証ステップは、ボックス構築組立サプライヤーによって実施できます。必要な検査は、特定の倍率と適切な照明の下で手動または自動的に行われ、欠陥や異常を発見します。一方、テストは、ボックス構築製品の機能的および電気的性能に焦点を当てます。テストデータシートはプロジェクトの初期段階で十分に検討され、テスト中の許容可能なパラメータ範囲を明確にする必要があります。受入基準は、製品のテスト歩留まり性能にも影響を与えます。

ボックスタイプ組立PCBアセンブリの利点

ボックス構築PCB組立(Box Build PCB Assembly)は、PCB組立製造、機械的統合、ファームウェア書き込み、システムテストを単一のターンキーソリューションに統合します。電子ブランドやOEMにとって、このエンドツーエンドサービスは、断片化された生産プロセスでは達成できない、明確な運用上、コスト上および品質上の利点を提供します。

効率化されたサプライチェーンと調整負担の軽減

複数のベンダーを管理する必要がなくなります。単一のEMSプロバイダーが部品キッティングから最終包装までのすべての工程を担当します。

異なるチーム間のコミュニケーション遅延や不一致のリスクを低減します。すべての統合に関する意思決定が、一つの技術チームで一元化されます。

注文の追跡、品質問題、納品の更新について単一の窓口で対応するため、物流が簡素化されます。

製品品質と信頼性の向上

システムレベルのテストにより、ハードウェア・ソフトウェア・メカニカルの互換性を確保しながら、統合された製品全体の性能を検証します。

非適合製品が市場に出回るリスクを低減するために、厳格なコンプライアンスチェックがプロセスに組み込まれています。

標準化された組立ワークフローにより、産業用コントローラーや医療機器などの複雑な製品においても人的ミスを最小限に抑えます。

コスト効率と総所有コストの削減

部品のまとめてキッティングを行うことと一元化された生産により、材料の無駄と調達コストを削減します。

複数のベンダーがそれぞれ独自に部品を個別にテストする際に発生する、重複したテスト手順を排除します。

基板(PCB)、筐体、アクセサリーを個別に配送するのではなく、完成品を一括して出荷することで、物流コストを削減します。

多様な生産ニーズに対応するスケーラビリティと柔軟性

小ロットの試作、中規模生産、大規模量産まで、シームレスに適応可能です。

ベンダーを変更することなく、カスタム要件をサポートします。

PCBAのレイアウトと筐体の統合を同じチームが同時に調整できるため、試作段階での設計変更が容易になります。

ボックスタイプ組立PCBAの応用

・産業用オートメーションおよび制御:PLC、HMI、モータードライブ、ロボットコントローラー

・医療機器:患者モニター、診断装置、輸液ポンプ、ウェアラブルヘルスデバイス

・通信およびネットワーキング:5G基地局モジュール、ルーター/スイッチ、ファイバーオプティックトランシーバー、IoTゲートウェイ

・自動車用電子機器:OBDモジュール、ADASコンポーネント、BMS、インフォテインメントシステム

・航空宇宙および防衛:アビオニクス制御装置、軍事用タフネスコンピュータ、レーダーセンサー

・コンシューマー電子機器およびスマートホーム:スマートハブ、ワイヤレススピーカー、セキュリティカメラ、スマートサーモスタット

・再生可能エネルギー:太陽光インバーター制御装置、エネルギー貯蔵管理ユニット、スマートメーター

・テストおよび測定機器:オシロスコープ、データロガー、キャリブレーションツール

当社を選ぶ理由

なぜKING FIELDを中国におけるボックスタイプ組立製造業者として選ぶべきなのか?

KING FIELDは、産業用、医療用、自動車用、通信、防衛分野のアプリケーションに特化したエンドツーエンドのソリューションを提供する、信頼できる中国ベースのボックスタイプ組立パートナーとして注目されています。

ワンストップターンキーソリューションの専門性

当社は、PCB実装、カスタムワイヤーハーネス、エンクロージャー加工からファームウェア書き込み、システムレベルのテスト、最終包装まで、完全なボックスタイプ組立の統合を一括して対応します。

複数のベンダーを必要とせず、ハードウェア・ソフトウェア・機械部分の統合および納期遵守を確実にするため、当社チームがすべての工程を一貫管理します。

厳しい品質および規制コンプライアンス

ISO 9001/13485 認証を取得し、IPC-A-610、MIL-STD、ISO 16750、FDA/CE 標準に準拠しています。

機能試験、環境試験、EMI/RFI、衝撃/振動試験を行う自社内試験ラボにより、ミッションクリティカルなデバイスに対して欠陥ゼロの出荷を実現します。

部品調達から最終出荷まで完全なトレーサビリティを確保し、すべてのロットごとに詳細な品質管理文書を提供します。

エンジニアリングおよびカスタマイズの卓越性

当社のR&Dチームは設計初期段階でDFM/DFAのフィードバックを提供し、コスト、信頼性、量産性の最適化を図ります。

迅速なプロトタイピングから小ロットの先行生産、大量生産まで、プロジェクトの進行段階に応じて柔軟に対応可能なワークフローを備えています。

過酷な産業用、自動車用、航空宇宙用環境向けに、カスタムエンクロージャー、EMIシールド、熱管理ソリューションを提供します。

強固なサプライチェーンとコスト効率性

グローバル部品販売代理店および地元メーカーとの戦略的提携により、安定した調達と競争力のある価格を実現しています。

ジャストインタイム在庫管理およびリーン生産により、無駄を最小限に抑え、リードタイムを短縮し、所有総コストを低減します。

隠れた費用は一切なし:材料費、労務費、試験費、物流費の明確な内訳を含む透明性の高い見積もりをご提供します。

スケーラビリティと迅速な納期

モジュール式のアセンブリラインにより、少量から大量(100~10万ユニット以上)の混合生産でも迅速な切り替えが可能です。

短期間でのプロトタイプ製作(5~7日)および量産開始により、厳しい市場投入時期にも対応します。

専任のプロジェクトマネージャーがリアルタイムで進捗状況を報告し、問題発生時も24時間以内に対応・解決します。

納品後サポートおよびライフサイクル管理

包括的なアフターサービス:修理、再作業、コンポーネントのアップグレード、部品の廃番対策を実施。

長期的なパートナーシップを通じて、積極的なライフサイクル計画を立案し、製品寿命を延ばして交換コストを削減します。

生産能力

| 組立タイプ |

● SMT実装(AOI検査付き); ● BGA実装(X線検査付き); ● ホール実装; ● SMTおよびスルーホール混合実装; ● キット組立 |

||||

| 品質検査 |

● AOI検査; ● X線検査; ● 電圧テスト; ● チッププログラミング; ● ICTテスト; 機能テスト |

||||

| PCBの種類 | 剛性PCB、金属ベースPCB、フレックスPCB、リジッドフレックスPCB | ||||

| 部品タイプ |

● パッシブ部品、最小サイズ0201(インチ) ● 0.38mmピッチのファインピッチチップ ● X線検査対応のBGA(0.2mmピッチ)、FPGA、LGA、DFN、QFN ● コネクタおよび端子 |

||||

| 部品調達 |

● フルターンキー(すべての部品をYingstarが調達) ● パーシャルターンキー ● キット化/コンサインド |

||||

| はんだの種類 | 鉛含有;鉛フリー(RoHS);水溶性ペーストはんだ | ||||

| 注文量 |

● 5個から100,000個まで ● 試作から量産まで |

||||

| 組立リードタイム | 部品準備完了後、8時間から72時間 | ||||