Montaža v ohišje

Celovita montaža škatel za celotne elektronske izdelke – integracija tiskanih vezij, kablov, ohišij in dodatkov v popolnoma funkcionalne enote, pripravljene za namestitev.

Naš poenostavljen postopek zajema kompletiranje, montažo, testiranje in pakiranje, kar zagotavlja brezhibno integracijo, strog nadzor kakovosti in skladnost z avtomobilskimi, industrijskimi in medicinskimi standardi. Hitra izvedba in prilagodljive rešitve za zadovoljevanje potreb proizvodnje od majhnih do velikih količin.

✅ Popolna integracija na ključ

✅ Testiranje in potrjevanje kakovosti v skladu z IPC

✅ Prilagodljivo za proizvodnjo majhnih/velikih količin

✅ Kompletiranje, montaža in pakiranje na enem mestu

Opis

Kaj je Box Build Assembly?

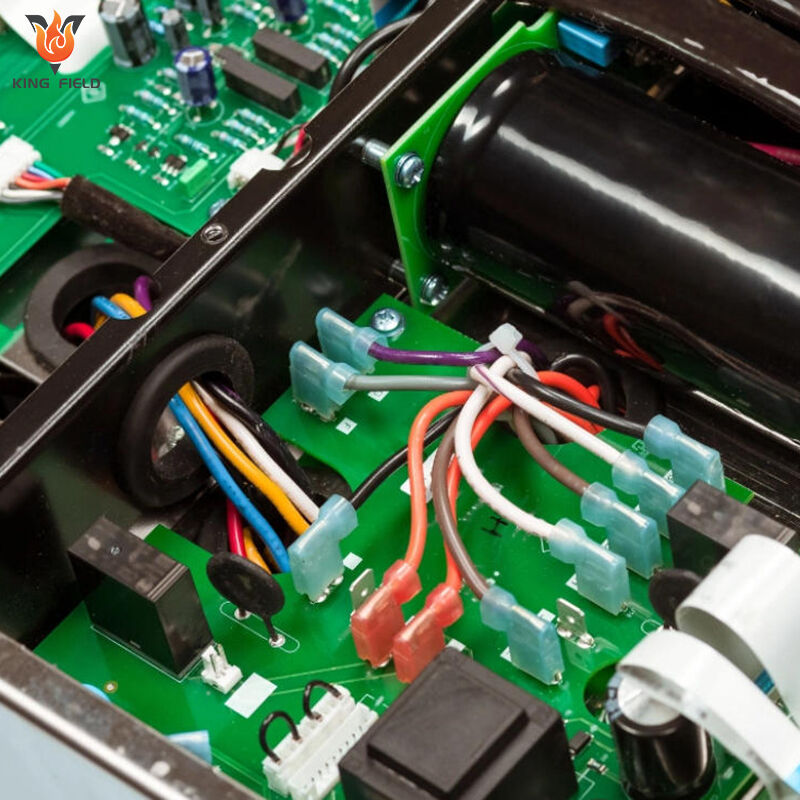

Sestavljenje v ohišju (tudi imenovano integracija sistemov) je celotni proces vgradnje sestavljenih tiskanih vezij, ožičenja, napajalnih naprav, uporabniških vmesnikov, ohišij in programske opreme v popolnoma delujoč, pripravljen za dostavo elektronski izdelek, ki presega samo sestavljanje tiskanih vezij in ponuja popolno rešitev »kar iz škatle«. To je pomembna turnkey storitev v proizvodnji elektronike, ki običajno sledi izdelavi in sestavljanju tiskanih vezij.

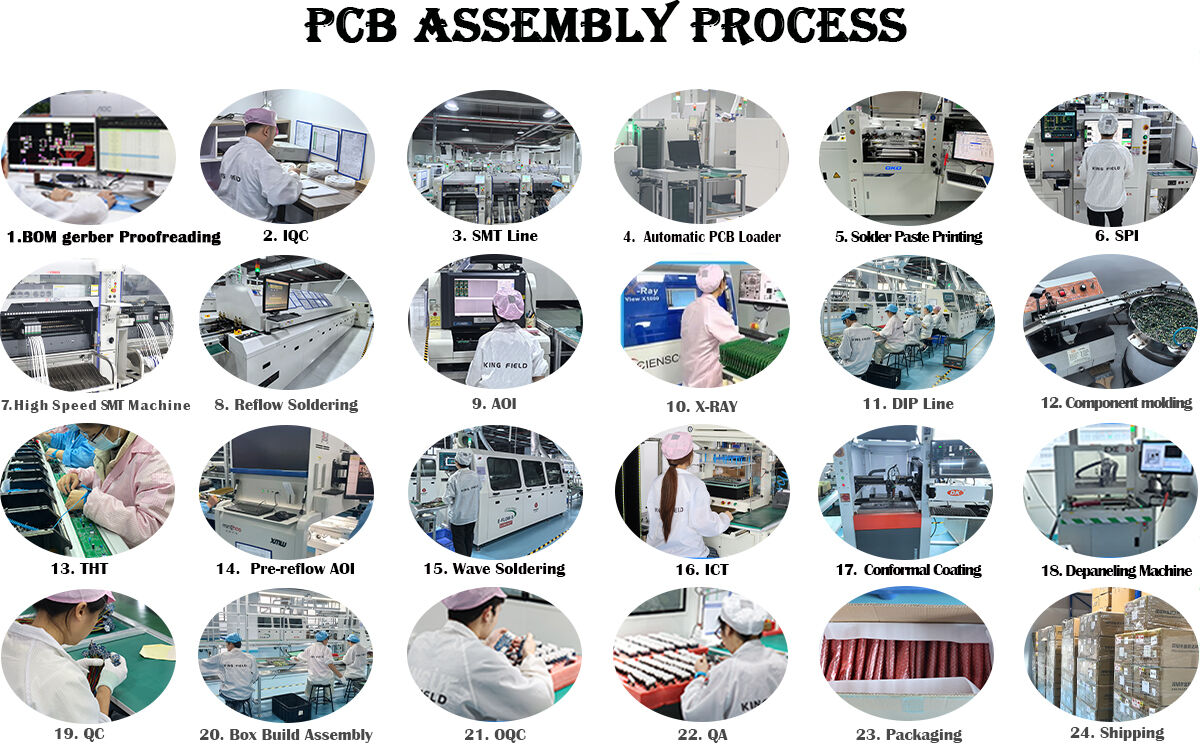

Kateri so ključni koraki?

Proces sestavljenja v ohišju vključuje številne korake, od katerih vsak pomembno vpliva na kakovost in delovanje končnega izdelka:

Oblikovanje in DFM

Proizvajalci sestavev ohišij lahko zagotovijo vhodne podatke za načrtovanje, ki pomagajo optimizirati končni izdelek. V tem koraku lahko proizvajalec sodeluje s stranko pri izbiranju orodovanja, geometrijskih vidikov in ocenjevanju tveganj. Načrtovanje za proizvodnjo (DFM) je pomembno orodje za ocenjevanje, ali načrtovanje vkljuje ustrezne tolerance, dimenzije in materiale, ki se dajo zanesljivo izdelati.

Seznam materialov (BOM)

Ustvarjen je celovit seznam materialov (BOM), ki vsebuje vse potrebne komponente in materiale.

3D CAD Model

Razvit je 3D CAD model za boljšo predstavitev končnega izdelka ter prepoznavanje morebitnih težav pred začetkom proizvodnje.

Priprava ohišja

Ohišje izdelka se pripravi, vključno s potrebnimi spremembami ali prilagoditvami.

Vzorčenje materialov in nabava

Vsi potrebni materiali in komponente se vzorčijo in nabavijo na podlagi BOM-a.

Proizvodnja PCB

Proizvodnja potrebnih tiskanih vezij (PCB) se izvede v skladu s specifikacijami načrtovanja.

Nabava elektronskih komponent

Elektronske komponente pridobimo od zanesljivih dobaviteljev, kar zagotavlja kakovost in verodostojnost.

Sestava komponent na tiskanem vezju

V tem koraku se tiskano vezje postavi v ohišje s pomočjo izbiranja, pozicioniranja in vstavljanja na natančne lokacije. Te premike je mogoče izvesti ročno ali avtomatsko s pomočjo robotske opreme, da se izboljša učinkovitost in natančnost. Industrijski roboti se lahko uporabljajo prek senzorskih tehnologij in vizualnih sistemov za višje zmogljivosti pri opravljanju mehanskih nalog.

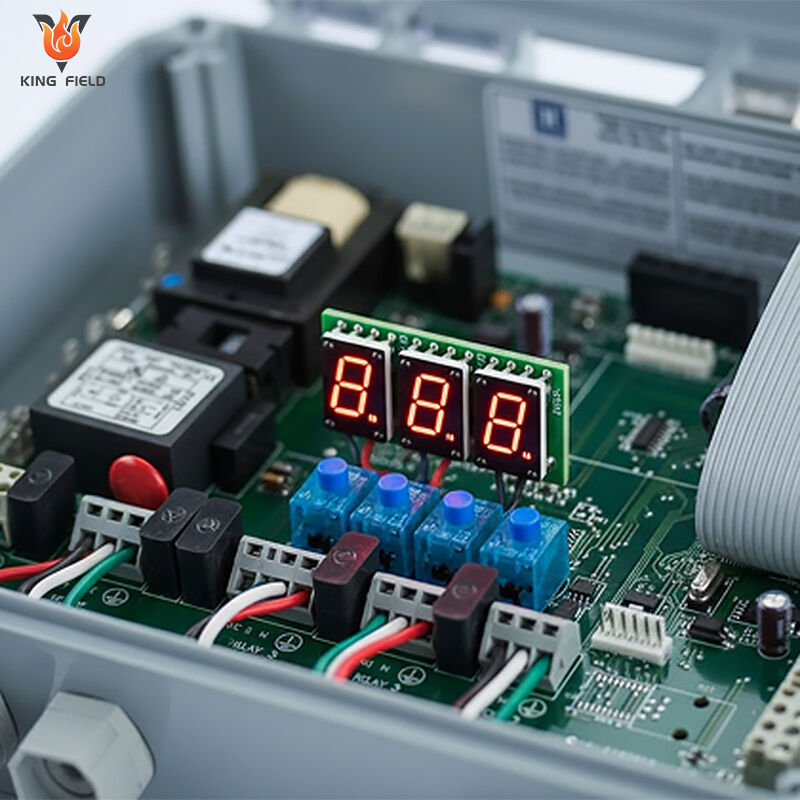

Pregled in testiranje

Ključni korak preverjanja kakovosti s pregledom in testiranjem izdelka lahko izvede dobavitelj sestave ohišij. Zahtevani pregled se lahko izvaja ročno ali avtomatsko pod določenim povečanjem in ustrezno osvetlitvijo, da se odkrijejo napake in nepravilnosti. Testiranje pa se osredotoča na funkcijsko in električno zmogljivost izdelka v ohišju. Testni list z podatki mora biti temeljito razpravljen v začetni fazi projekta, da se poznajo sprejemljivi območji parametrov med testiranjem. Merila za sprejemljivost bodo prav tako vplivala na donosnost testov izdelka.

Prednosti sestavljenega tiskanega vezja v ohišju

Sestava ploščic PCB v ohišju združuje proizvodnjo ploščic PCBA, mehansko integracijo, nalaganje programske opreme (firmware) in sistemsko preskušanje v eno celostno turnkey rešitev. Za blagovne znamke elektronike in OEM-je ta storitev od začetka do konca ponuja oprijemljive operativne, stroškovne in kakovostne prednosti, ki jih razdrobljeni proizvodni procesi ne morejo ujeti.

Poenostavljen dobavni verigi in zmanjšana obremenitev s koordinacijo

Odstrani potrebo po upravljanju z več dobavitelji. En sam ponudnik EMS upravlja vsak korak, od kompletiranja komponent do končnega pakiranja.

Zmanjša komunikacijska zakasnjenja in tveganja neskladnosti med različnimi ekipami. Vsi integracijski odločitve so centralizirani pod eno tehnično ekipo.

Poenostavi logistiko z enim samim kontaktom za sledenje naročil, kakovostnih težav in posodobitev dobave.

Izboljšana kakovost in zanesljivost izdelka

Testiranje na ravni sistema preverja zmogljivost celotnega integriranega izdelka in zagotavlja združljivost strojne opreme, programske opreme in mehanske sestave.

Strogi pregledi skladnosti so vgrajeni v proces, kar zmanjša tveganje, da nestandardizirani izdelki dosežejo trg.

Standardizirani sestavni postopki zmanjšujejo človeške napake, zlasti za kompleksne izdelke, kot so industrijski regulatorji ali medicinska naprava.

Učinkovitost stroškov in nižja skupna lastniška cena

Kupna kompletacija komponent in centralizirana proizvodnja zmanjšujejo odpad materiala in stroške nakupa.

Odpravi odvečne korake testiranja, ki nastanejo, ko vsak dobavitelj ločeno testira svoje komponente.

Zmanjša logistične stroške s konsolidacijo pošiljk v eno dostavo končnih izdelkov namesto ločenega pošiljanja posameznih tiskanih vezij, ohišij in priborov.

Razširljivost in prilagodljivost za raznovrstne proizvodne potrebe

Se brezhibno prilagodi prototipiranju v majhnih serijah, srednje velikim proizvodnim serijam ter masovni proizvodnji.

Podpira prilagodljive zahteve brez potrebe po menjavi dobaviteljev.

Omogoča enostavna ponavljanja oblikovanja med fazo prototipiranja, saj isti tim lahko sočasno prilagaja tlorise tiskanih vezij in integracijo ohišij.

Uporaba sestavljenega tiskanega vezja v ohišju

· Industrijska avtomatizacija in nadzor: PLC-ji, HMI-ji, gonilniki motorjev, krmilniki robotov

· Medicinska oprema: Monitorji bolnikov, diagnostična oprema, črpalke za infuzije, prenosna zdravstvena naprava

· Telekomunikacije in omreževanje: Moduli baznih postaj 5G, usmerjevalniki/stikalniki, optični oddajniki/sprejemniki, vrata IoT

· Avtomobilska elektronika: OBD moduli, sestavni deli ADAS, BMS, sistemi za informiranje in zabavo

· Letalska in obrambna tehnika: Nadzorne enote avionike, vojaški robustni računalniki, radarjski senzorji

· Potrošniška elektronika in pametna domačija: Pametni koncentratorji, brezžični zvočniki, varnostne kamere, pametni termostati

· Obnovljiva energija: Nadzorne enote za sončne invertorje, enote za upravljanje shranjevanja energije, pametni števci

· Preskusna in meritvena oprema: Osciloskopi, dnevniške naprave za beleženje podatkov, kalibracijska orodja

Zakaj izbirati nas?

Zakaj izbrati KING FIELD kot svojega kitajskega proizvajalca sestave ohišij?

KING FIELD se izpostavi kot zanesljiv kitajski partner za sestavo ohišij, ki ponuja celovite rešitve, prilagojene industrijskim, medicinskim, avtomobilskim, telekomunikacijskim in obrambnim aplikacijam.

Izkušnje z vsemi storitvami iz enega napisa

Opravljamo popolno integracijo sestave ohišij – od sestave PCB, izdelave prilagojenih kablovskih snopov in izdelave ohišij do nalaganja programske opreme, testiranja na ravni sistema in končnega pakiranja.

Ni potrebe po več dobaviteljih: naša ekipa upravlja z vsakim korakom, da zagotovi usklajenost strojne opreme, programske opreme in mehanske opreme ter pravočasno dostavo.

Stroga kakovost in skladnost z regulativami

Certificirano po ISO 9001/13485 in skladno s standardi IPC-A-610, MIL-STD, ISO 16750 ter FDA/CE.

Lastne preskusne laboratorije (funkcionalni, okoljski, EMI/RFI, tresenje/vibracije) zagotavljajo izdelavo brez napak za naprave za kritične naloge.

Popolna sledljivost od pridobivanja komponent do končne pošiljke, z podrobnimi dokumenti kontrole kakovosti za vsako serijo.

Inženiring in izjemna prilagoditev

Naš R&D tim že v zgodnji fazi oblikovanja omogoča povratne informacije DFM/DFA, s čimer optimizira stroške, zanesljivost in možnosti povečanja zmogljivosti.

Hitro izdelovanje prototipov, nizkozmogljiva predproizvodnja in visokozmogljiva proizvodnja – fleksibilni delovni tokovi se prilagodijo fazi vašega projekta.

Prilagojeni ohišji, EMI ekraniranje in rešitve za upravljanje toplote za zahtevna industrijska, avtomobilska ali letalska okolja.

Močan dobavni verigi in učinkovitost stroškov

Strateški partnerstvi z globalnimi distributerji komponent in lokalnimi proizvajalci zagotavljajo stabilno oskrbo in konkurenčne cene.

JIT zaloge in učinkovita proizvodnja zmanjšata odpad, skrajšata čas dobave ter znižata skupne stroške lastništva.

Brez skritih provizij: pregledna ponudba s podrobnim razcepom za materiale, delo, testiranje in logistiko.

Razširljivost in hitra izvedba

Modularne sestavne linije omogočajo hitre prenastavitve za naročila mešanih količin (100–100.000+ enot).

Hitra izdelava prototipov (5–7 dni) in pospešen prehod na serijsko proizvodnjo za zadovoljevanje tesnih tržnih rokov.

Posebni projektanti zagotavljajo posodobitve v realnem času ter reševanje težav v roku 24 ur.

Podpora po dostavi in upravljanje življenjske dobe

Celovita servisna storitev po prodaji: popravila, predelave, nadgradnje komponent in upravljanje zastaranja.

Dolgoročna partnerstva z aktivnim načrtovanjem življenjske dobe za podaljšanje življenjske dobe izdelkov in zmanjšanje stroškov zamenjave.

Proizvodna kapaciteta

| Vrste sestave |

● Sestava SMT (z AOI pregledom); ● Sestava BGA (z rentgenskim pregledom); ● Sestava skozi luknje; ● Mešana sestava SMT in skozi-luknja; ● Sestava kompletov |

||||

| Preverjanje kakovosti |

● AOI pregled; ● RTG pregled; ● Preizkus napetosti; ● Programiranje čipov; ● ICT preizkus; Funkcionalni preizkus |

||||

| Vrste plošč PCB | Trdna PCB, kovinska jedro PCB, gibka PCB, trdno-gibka PCB | ||||

| Vrste komponent |

● Pasivne, najmanjša velikost 0201(inč) ● Fine-pitch čipi do 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN z rentgenskim testiranjem ● Konektorji in priključki |

||||

| Izbira komponent |

● Celovita rešitev (vse komponente pridobiva Yingstar); ● Delna ključ-v-roko; ● Kompletno opremljeno / poslano |

||||

| Vrste lota | S svincem; Brez svinka (Rohs); Vodno topno lemilno pasto | ||||

| Količina naročila |

● Od 5 kosov do 100.000 kosov; ● Od prototipov do serijske proizvodnje |

||||

| Čas sestavljanja | Od 8 ur do 72 ur, ko so deleži pripravljeni | ||||