Assemblaggio Box Build

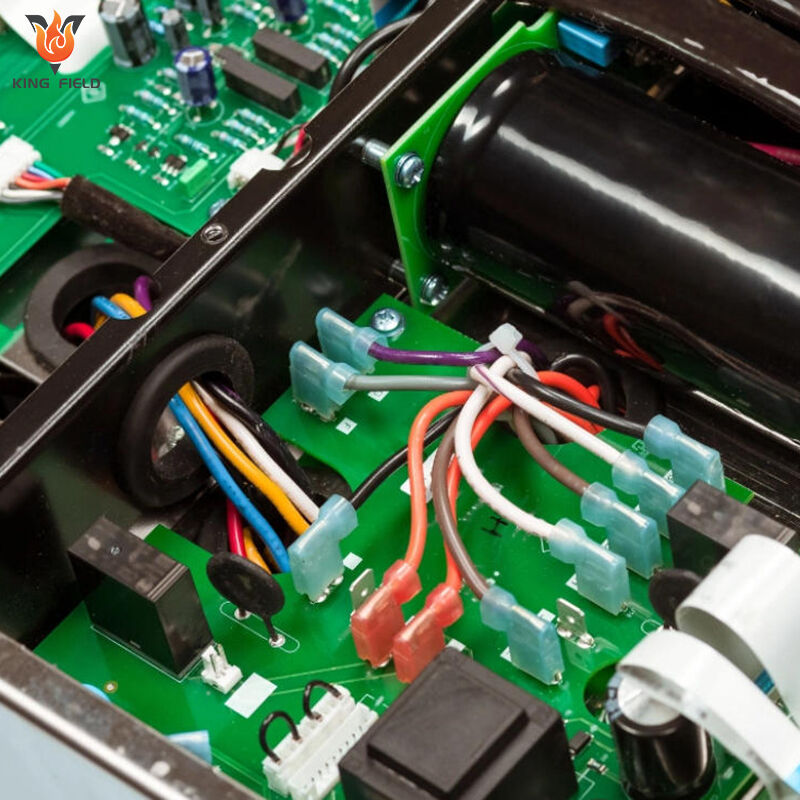

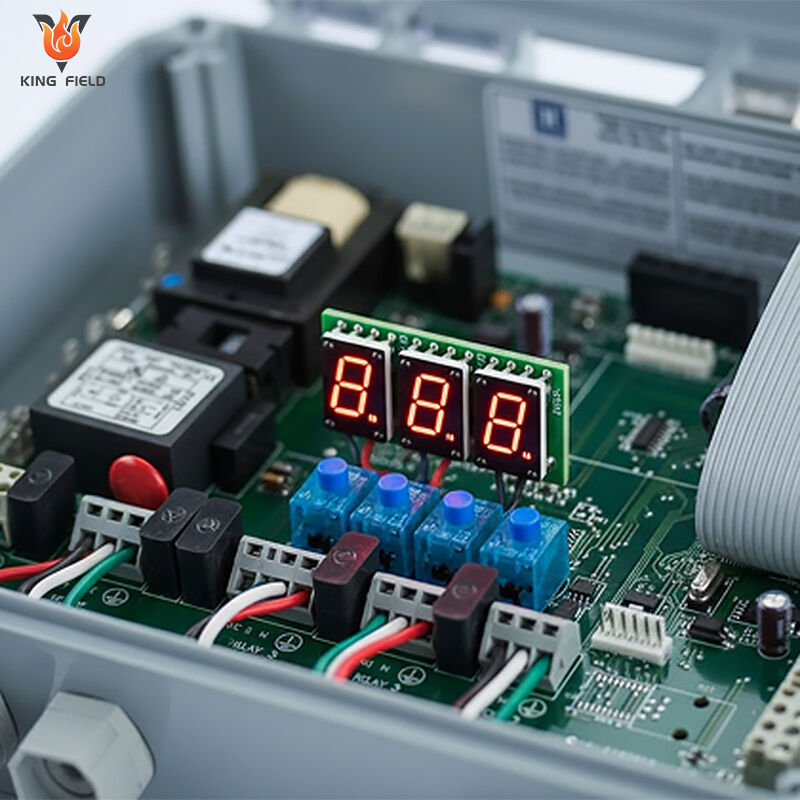

Assemblaggio completo di unità elettroniche end-to-end—integrazione di PCBA, cavi, involucri e accessori in unità completamente funzionali e pronte per l'uso.

Il nostro processo ottimizzato comprende preparazione kit, assemblaggio, test e imballaggio, garantendo un'integrazione perfetta, rigorosi controlli qualità e conformità agli standard automobilistici, industriali e medici. Tempi rapidi di consegna e soluzioni scalabili per soddisfare esigenze produttive da bassi ad alti volumi.

✅ Integrazione completa chiavi in mano

✅ Test e validazione della qualità conformi allo standard IPC

✅ Scalabile per produzioni a basso/alto volume

✅ Soluzione unica per kit, assemblaggio e imballaggio

Descrizione

Cos'è l'Assemblaggio Box Build?

L'assemblaggio Box Build (noto anche come integrazione di sistemi) è il processo end-to-end di integrazione di PCB assemblati, cablaggi, alimentatori, interfacce utente, involucri e firmware in un prodotto elettronico completamente funzionale e pronto per la spedizione, andando ben oltre l'assemblaggio PCB per offrire una soluzione completa "pronta all'uso". È un servizio chiavi in mano fondamentale nella produzione elettronica, che tipicamente segue la fabbricazione e l'assemblaggio dei PCB.

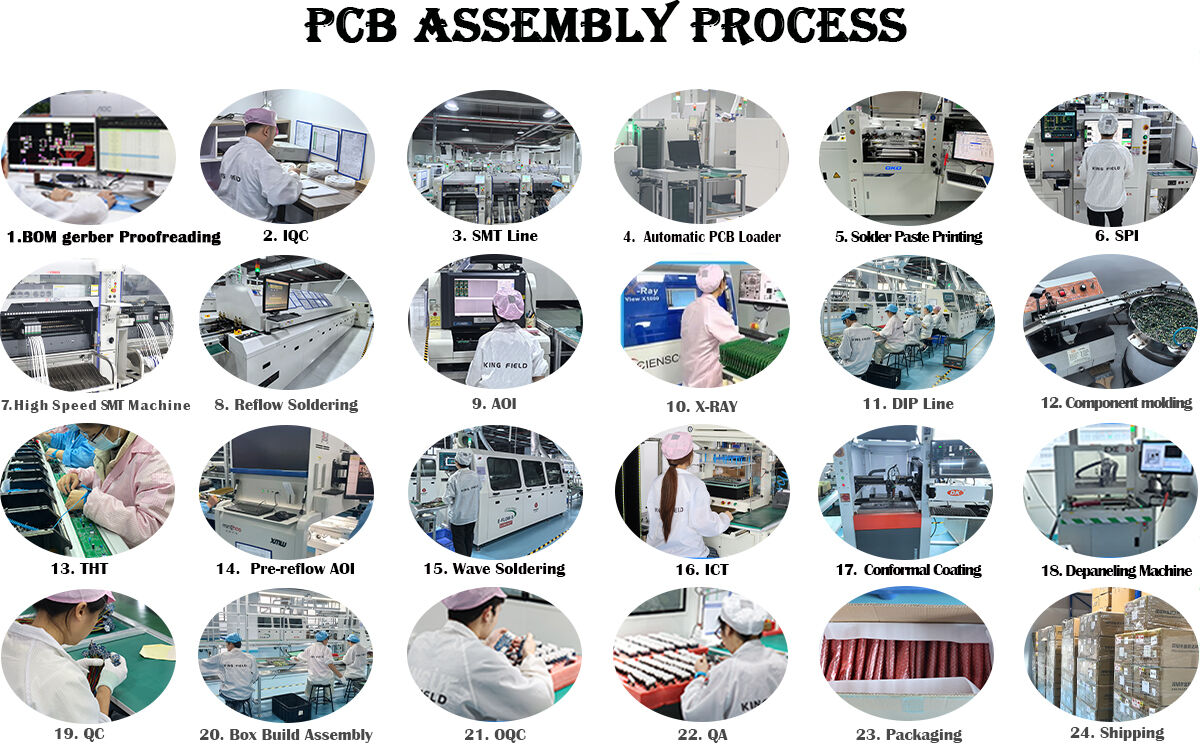

Quali sono i passaggi principali?

Il processo di assemblaggio Box Build comprende numerose fasi, ognuna cruciale per la qualità e la funzionalità del prodotto finale:

Progettazione e DFM

I produttori di assemblaggio box-build possono fornire input progettuali che aiuteranno a ottimizzare il prodotto finale. In questa fase, il produttore può collaborare con il cliente per le opzioni di attrezzaggio, le considerazioni geometriche e le valutazioni dei rischi. La progettazione per la produzione (DFM) è uno strumento di valutazione fondamentale per verificare se il progetto presenta le tolleranze, le quote e i materiali adeguati per essere prodotti in modo robusto.

Distinta base (BOM)

Viene creato un BOM completo, che elenca tutti i componenti e i materiali necessari.

modello CAD 3D

Viene sviluppato un modello CAD 3D per visualizzare il prodotto finale e identificare eventuali problemi prima della produzione.

Preparazione dell'involucro

L'involucro del prodotto viene preparato, inclusi eventuali adattamenti o personalizzazioni necessari.

Approvvigionamento e acquisto dei materiali

Tutti i materiali e i componenti richiesti vengono approvvigionati e acquistati in base al BOM.

Produzione di pcb

Le PCB necessarie vengono prodotte secondo le specifiche di progetto.

Acquisizione di componenti elettronici

I componenti elettronici sono acquistati da fornitori affidabili, garantendo qualità e autenticità.

Assemblaggio Componenti PCB

Questa fase prevede il posizionamento della PCB all'interno del contenitore o dell'involucro mediante prelievo, posizionamento e inserimento in posizioni precise. Questi movimenti possono essere eseguiti manualmente o automaticamente mediante apparecchiature robotiche per migliorare efficienza e precisione. I robot industriali possono essere impiegati grazie a tecnologie sensoriali e sistemi di visione per ottenere capacità superiori nella gestione di compiti meccanici.

Ispezione e collaudo

Un passaggio critico di verifica della qualità attraverso ispezione e test del prodotto può essere eseguito da un fornitore di assemblaggio box build. L'ispezione richiesta può essere effettuata manualmente o automaticamente con specifica ingrandimento e adeguata illuminazione per individuare difetti e anomalie. I test, d'altra parte, si concentrano sulle prestazioni funzionali ed elettriche del prodotto box-build. La scheda dati del test dovrebbe essere attentamente discussa nella fase iniziale del progetto per definire i parametri accettabili durante i test. I criteri di accettabilità influenzeranno anche le prestazioni di resa del test del prodotto.

I vantaggi dell'assemblaggio PCB Box Build

L'assemblaggio PCB Box Build combina produzione PCBA, integrazione meccanica, caricamento firmware e test del sistema in un'unica soluzione chiavi in mano. Per i marchi elettronici e gli OEM, questo servizio end-to-end offre vantaggi operativi, economici e qualitativi tangibili che processi produttivi frammentati non possono eguagliare.

Catena di approvvigionamento semplificata e riduzione del carico gestionale

Elimina la necessità di gestire più fornitori. Un singolo fornitore EMS gestisce ogni fase, dal kitting dei componenti all'imballaggio finale.

Riduce i ritardi di comunicazione e i rischi di mancato allineamento tra diversi team. Tutte le decisioni di integrazione sono centralizzate in un unico team tecnico.

Semplifica la logistica con un unico punto di contatto per il tracciamento degli ordini, i problemi di qualità e gli aggiornamenti sulla consegna.

Qualità del prodotto e affidabilità migliorate

I test a livello di sistema verificano le prestazioni dell'intero prodotto integrato, garantendo la compatibilità tra hardware, software e componenti meccanici.

Controlli rigorosi sulla conformità sono integrati nel processo, riducendo il rischio che prodotti non conformi raggiungano il mercato.

Flussi di lavoro di assemblaggio standardizzati riducono al minimo gli errori umani, specialmente per prodotti complessi come controller industriali o dispositivi medici.

Efficienza dei costi e costo totale di proprietà inferiore

Il kitting in grandi quantità e la produzione centralizzata riducono gli sprechi di materiale e i costi di acquisto.

Elimina passaggi di test ridondanti che si verificano quando più fornitori testano autonomamente i propri componenti.

Riduce i costi logistici consolidando le spedizioni in un'unica consegna di prodotti finiti, anziché spedire separatamente PCB, alloggiamenti e accessori.

Scalabilità e flessibilità per esigenze produttive diverse

Si adatta senza interruzioni a prototipazioni in piccoli lotti, produzioni di media serie e manifatturazione su larga scala.

Supporta requisiti personalizzati senza dover cambiare fornitore.

Consente facili iterazioni di progettazione durante la prototipazione, poiché lo stesso team può regolare contemporaneamente layout PCBA e integrazione degli alloggiamenti.

Applicazioni del PCBA Box Build

· Automazione industriale e controllo: PLC, HMIs, azionamenti per motori, controller robotici

· Dispositivi medici: Monitor per pazienti, apparecchiature diagnostiche, pompe per infusione, dispositivi indossabili per la salute

· Telecomunicazioni e networking: Moduli per stazioni base 5G, router/switch, trasmettitori ottici in fibra, gateway IoT

· Elettronica automobilistica: moduli OBD, componenti ADAS, BMS, sistemi di infotainment

· Aerospaziale e difesa: unità di controllo avioniche, computer militari rinforzati, sensori radar

· Elettronica di consumo e casa intelligente: hub intelligenti, altoparlanti wireless, telecamere di sicurezza, termostati intelligenti

· Energia rinnovabile: controller per inverter solari, unità di gestione dell'accumulo energetico, contatori intelligenti

· Strumenti di test e misurazione: oscilloscopi, data logger, strumenti di calibrazione

Perché sceglierci?

Perché scegliere KING FIELD come produttore cinese di assemblaggio completo?

KING FIELD si distingue come partner affidabile con sede in Cina per l'assemblaggio completo, offrendo soluzioni chiavi in mano personalizzate per applicazioni industriali, mediche, automobilistiche, telecom e della difesa.

Competenza completa chiavi in mano

Gestiamo l'integrazione completa dell'assemblaggio – dall'assemblaggio PCB, cablaggi su misura e fabbricazione dell'involucro fino al caricamento del firmware, ai test a livello di sistema e all'imballaggio finale.

Nessun bisogno di più fornitori: il nostro team gestisce ogni fase per garantire l'allineamento tra hardware, software e meccanica e la consegna puntuale.

Qualità rigorosa e conformità normativa

Certificati ISO 9001/13485 e conformi agli standard IPC-A-610, MIL-STD, ISO 16750 e FDA/CE.

Laboratori interni di prova (funzionali, ambientali, EMI/RFI, shock/vibrazione) garantiscono un'uscita priva di difetti per dispositivi critici per la missione.

Tracciabilità completa dall'approvvigionamento dei componenti alla spedizione finale, con documentazione dettagliata del controllo qualità per ogni lotto.

Eccellenza nell'ingegneria e nella personalizzazione

Il nostro team di Ricerca e Sviluppo fornisce feedback DFM/DFA in una fase iniziale della progettazione, ottimizzando costi, affidabilità e scalabilità.

Prototipazione rapida, passando dalla pre-produzione a basso volume alla produzione su larga scala: flussi di lavoro flessibili adattabili alla fase del tuo progetto.

Involucri personalizzati, schermature EMI e soluzioni di gestione termica per ambienti industriali, automobilistici o aerospaziali gravosi.

Catena di approvvigionamento solida ed efficienza dei costi

Partnership strategiche con distributori globali di componenti e produttori locali garantiscono approvvigionamento stabile e prezzi competitivi.

L'inventario JIT e la produzione snella riducono al minimo gli sprechi, abbreviano i tempi di consegna e abbassano il costo totale di proprietà.

Nessun costo nascosto: preventivi trasparenti con dettaglio chiaro per materiali, manodopera, test e logistica.

Scalabilità e tempi di consegna rapidi

Linee di montaggio modulari consentono rapidi riattrezzi per ordini misti (da 100 a oltre 100.000 unità).

Prototipazione rapida (5-7 giorni) e avvio della produzione di massa per rispettare tempistiche stringenti di mercato.

Project manager dedicati forniscono aggiornamenti in tempo reale e risolvono i problemi entro 24 ore.

Assistenza post-consegna e gestione del ciclo di vita

Servizio completo post-vendita: riparazione, ritravagliatura, aggiornamento componenti e gestione dell'obsolescenza.

Partnership a lungo termine con pianificazione proattiva del ciclo di vita per prolungare la durata del prodotto e ridurre i costi di sostituzione.

Capacità produttiva

| Tipi di assemblaggio |

● Assemblaggio SMT (con ispezione AOI); ● Assemblaggio BGA (con ispezione a raggi X); ● Assemblaggio Through-hole; ● Assemblaggio misto SMT e Through-hole; ● Assemblaggio kit |

||||

| Ispezione qualità |

● Ispezione AOI; ● Ispezione a raggi X; ● Test di tensione; ● Programmazione chip; ● Test ICT; Test funzionale |

||||

| Tipi di PCB | PCB rigido, PCB con nucleo metallico, PCB flessibile, PCB rigid-flex | ||||

| Tipi di componenti |

● Passivi, dimensione minima 0201(pollici) ● Chip a passo fine fino a 0,38 mm ● BGA (passo 0,2 mm), FPGA, LGA, DFN, QFN con test a raggi X ● Connettori e terminali |

||||

| Approvvigionamento Componenti |

● Full turnkey (tutti i componenti forniti da Yingstar); ● Parziale turnkey; ● Kitted/Consigned |

||||

| Tipi di saldatura | Con piombo; Senza piombo (Rohs); Pasta di saldatura solubile in acqua | ||||

| Quantità di ordine |

● Da 5 pezzi a 100.000 pezzi; ● Da prototipi a produzione di massa |

||||

| Tempo di montaggio | Da 8 ore a 72 ore quando i pezzi sono pronti | ||||