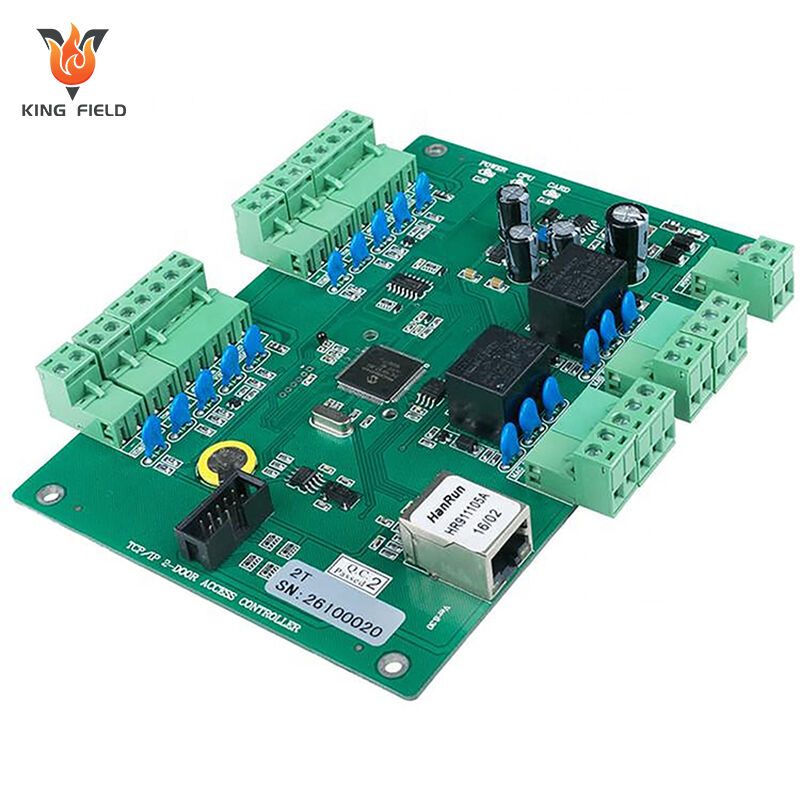

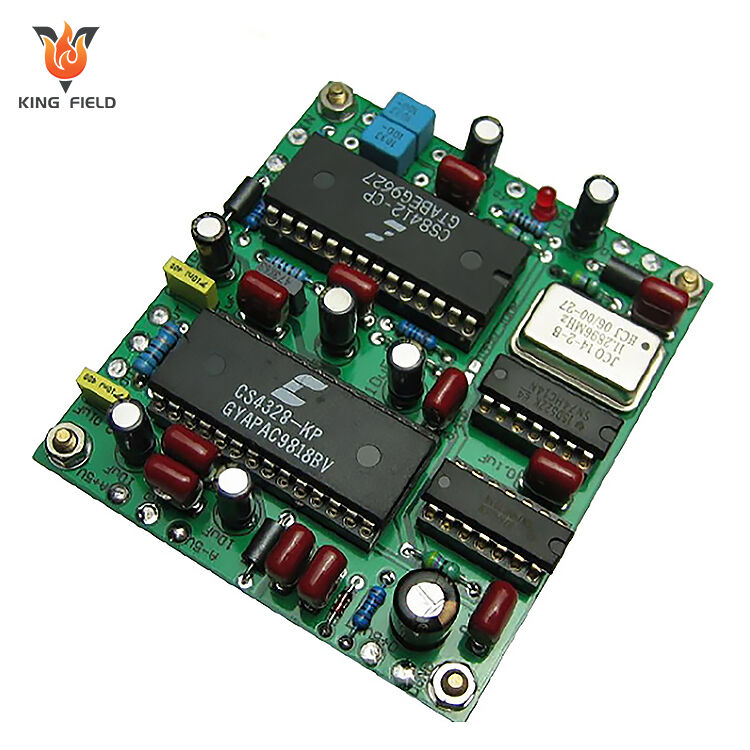

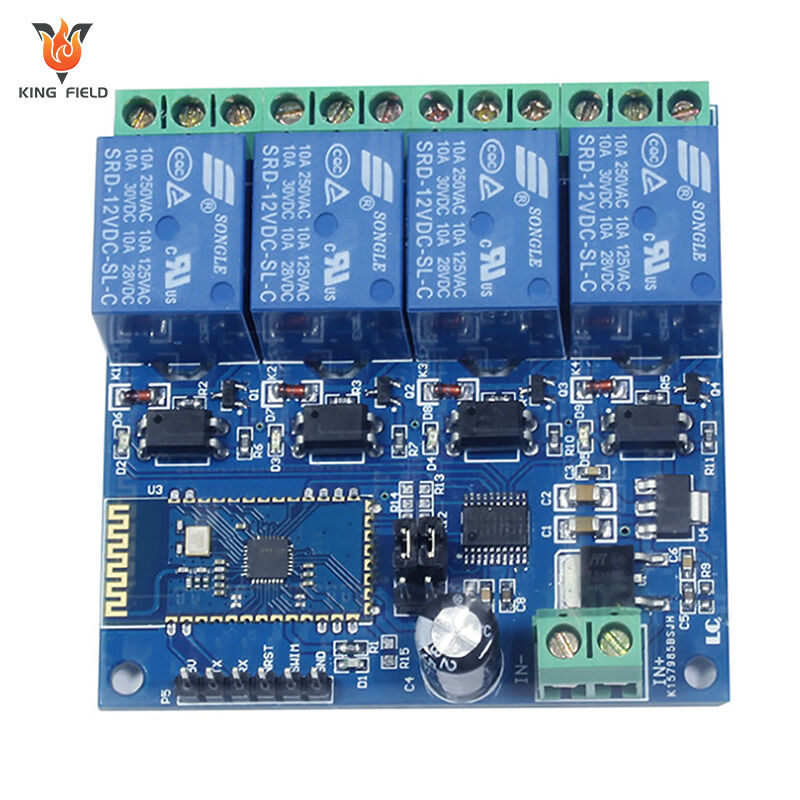

Maschera PCB

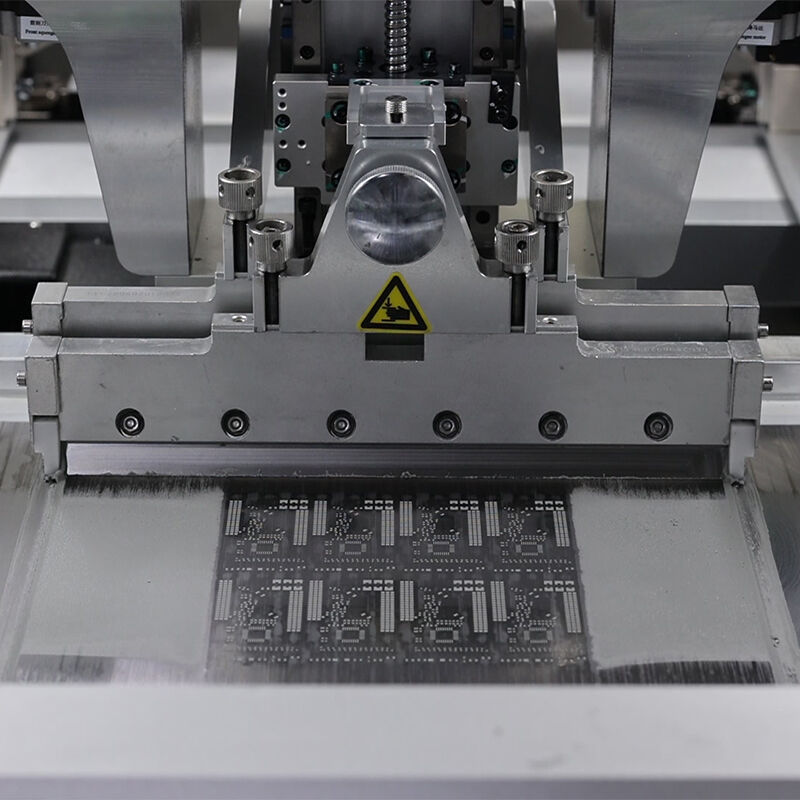

Stencil PCB ad alta precisione per l'assemblaggio SMT, progettati con taglio laser preciso, pareti delle aperture uniformi e rivestimenti resistenti per garantire un deposito costante della pasta saldante.

Ideali per componenti a passo fine, schede HDI e produzione ad alto volume, i nostri stencil rispettano gli standard IPC e sono personalizzabili secondo le tue specifiche di progetto. Tempi rapidi di consegna, tolleranze strette e soluzioni economiche per aumentare l'efficienza della tua linea SMT.

✅ Precisione del taglio laser

✅ Rivestimenti resistenti e antiaderenti per la saldatura

✅ Personalizzabili per PCB a passo fine e HDI

✅ Conformi agli standard IPC, consegna rapida

Descrizione

Cos'è una Maschera per PCB?

Una maschera per PCB (chiamata anche maschera per pasta saldante) è una lastra sottile realizzata con precisione, utilizzata nell'assemblaggio della tecnologia a montaggio superficiale (SMT) per depositare quantità accurate di pasta saldante su specifici pad di un circuito stampato (PCB). Funge da "maschera" che garantisce l'applicazione della pasta saldante solo dove verranno posizionati i componenti a montaggio superficiale, consentendo una saldatura uniforme e di alta qualità e riducendo difetti come ponteggi di saldatura o saldature insufficienti.

Passaggi di stampa della pasta con maschere per PCB

La stampa per pasta (deposizione della pasta saldante) è un processo fondamentale della tecnologia di montaggio superficiale che utilizza una maschera PCB per applicare quantità precise di pasta saldante sui pad del PCB. Ha un impatto diretto sulla qualità della saldatura dei componenti e segue questi 6 passaggi standardizzati:

1. Preparazione della maschera e del PCB

Pulire la maschera PCB per rimuovere polvere, residui di pasta saldante o detriti dalle aperture.

Controllare il PCB per rilevare difetti superficiali (graffi, ossidazione, contaminazione) e assicurarsi che sia asciutto e privo di cariche elettrostatiche.

Abbinare lo spessore della maschera e le dimensioni delle aperture alla progettazione dei pad del PCB e al passo dei componenti.

2. Allineamento di precisione

Fissare saldamente la maschera telata sul supporto della stampante SMT.

Utilizzare sistemi ottici di allineamento per allineare perfettamente le aperture della maschera con i pad saldanti del PCB.

Confermare l'accuratezza dell'allineamento tramite ispezione visiva o controlli automatici mediante visione artificiale per evitare deposizioni sfalsate della pasta.

3. Configurazione della pasta saldante

Applicare una quantità adeguata di pasta saldante sul bordo iniziale della maschera.

Assicurarsi che la pasta saldante sia a temperatura ambiente per mantenere una viscosità ottimale; mescolare delicatamente la pasta se si è depositata.

4. Processo di Stampa con Raschia

Impostare i parametri della stampante: velocità della raschia, pressione e angolo di contatto in base allo spessore della maschera e al design del PCB.

La raschia spinge la pasta saldante lungo la superficie della maschera, forzando la pasta a riempire le aperture e a trasferirsi sui pad del PCB.

La maschera viene quindi sollevata dal PCB a una velocità controllata (velocità di distacco) per prevenire sbavature o ponteggi della pasta.

5. Ispezione Post-Stampa (PPI)

Eseguire un'ispezione completa del PCB stampato:

Verificare il volume, la forma e la copertura della pasta saldante su ogni pad.

Controllare che non vi siano ponteggi di saldatura (pasta tra pad adiacenti) o depositi di pasta mancanti.

Utilizzare macchine di ispezione ottica automatica per produzioni ad alto volume, oppure controlli manuali per lotti di prototipazione.

Rifiutare o riprocessare immediatamente le PCB difettose per evitare problemi di assemblaggio a valle.

6. Manipolazione e trasferimento delle PCB

Posizionare le PCB stampate, dopo averle verificate e ritenute conformi, su vassoi antistatici o nastri trasportatori.

Trasferire prontamente le PCB alla fase di posizionamento dei componenti (entro 2-4 ore dalla stampa) per evitare che la pasta saldante si secchi o si contamini, fenomeni che potrebbero causare difetti di saldatura durante il reflow.

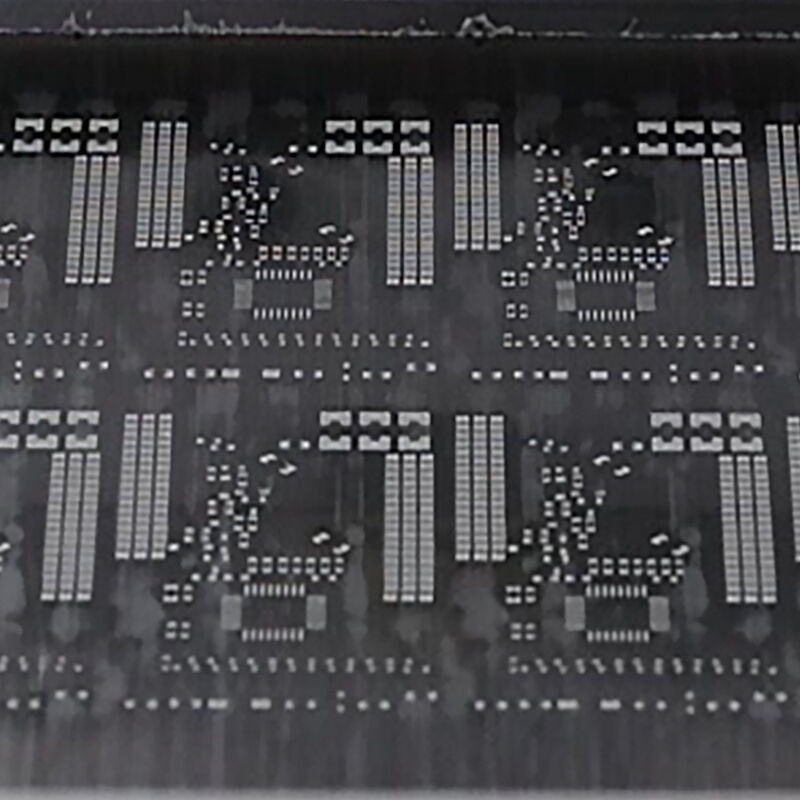

Tipi di stencil per PCB

Gli stencil per PCB sono strumenti di precisione per il deposito della pasta saldante nell'assemblaggio SMT, classificati in base al metodo di fabbricazione, alla struttura e al design specializzato per soddisfare esigenze produttive diverse. Di seguito sono riportati i principali tipi e le relative applicazioni:

Classificazione per metodo di fabbricazione

| TIPO | Processo di fabbricazione | Vantaggi principali | Casi d'uso ideali | ||

| Stencil tagliati al laser | Un laser ad alta potenza asporta le aperture su fogli di acciaio inossidabile; i bordi possono essere lucidati per un rilascio più uniforme della pasta. | Alta precisione, tempi rapidi di consegna, conveniente per volumi medi-alti. | PCB con componenti a passo fine come QFN, BGA, microcontrollori; produzione SMT generale. | ||

| Altri, di peso superiore a 20 g/m2 | Il nichel viene elettrodeposto su un mandrino sagomato per formare aperture con pareti laterali lisce e uniformi. | Ultra alta precisione, eccellente rilascio della pasta, nessun bavatura. | Elettronica di fascia alta; componenti ad altissima densità. | ||

| Maschere chimicamente incise | Lamiere in acciaio inossidabile sono rivestite con fotoresist, esposte alla luce UV tramite un pattern PCB, quindi incise con acido per creare aperture. | Basso costo, produzione semplice, adatto per progetti standard. | Prototipazione a basso volume, componenti con passo ampio; elettronica di consumo base. | ||

Classificazione per struttura

Maschere telaiate

Una lastra per maschera in acciaio inossidabile viene tesa e montata su un telaio in alluminio o acciaio.

· Pro: Facile da caricare nelle stampanti SMT, allineamento stabile, riutilizzabile per produzioni di massa.

· Contro: Costo più elevato; minore flessibilità per cambiamenti frequenti di progettazione.

· Utilizzo: Linee di assemblaggio SMT ad alto volume.

Stencil Senza Telaio

Un foglio stencil autonomo senza telaio, spesso utilizzato con supporti stencil riutilizzabili.

· Pro: Basso costo, leggero, ideale per prototipazione rapida o produzioni su piccola scala.

· Contro: Richiede allineamento manuale; non adatto per linee automatizzate.

· Utilizzo: Ricerca e sviluppo, PCB prototipali, produzioni su piccola scala.

Stencil per Progettazioni Specializzate

Stencil a Gradino

Presentano spessori variabili in diverse aree dello stencil.

· Scopo: Risolve i problemi relativi al volume della pasta saldante per PCB con altezze/passi misti dei componenti.

· Utilizzo: PCB con microchip e componenti di potenza di grandi dimensioni.

Stencil Flessibili

Realizzati in poliestere o acciaio inossidabile sottile, con proprietà flessibili per adattarsi a PCB non piani.

· Punti di forza: Si adattano a superfici PCB curve o irregolari.

· Svantaggi: Durata inferiore rispetto agli stencil rigidi.

· Utilizzo: PCB flessibili (FPC), PCB rigid-flex.

Stencil Magnetici

Dotati di supporto magnetico per essere fissati a telai metallici o piani della stampante, consentendo un allineamento e una sostituzione rapidi.

· Punti di forza: Installazione senza utensili, riduce i tempi di configurazione.

· Utilizzo: Linee di produzione ad alto mix e basso volume con frequenti cambi di stencil.

Perché scegliere gli stencil per PCB di Kingfield?

Scegli KING FIELD per stencil PCB se hai bisogno di precisione, coerenza, tempi di consegna rapidi e integrazione completa con SMT—sostenuto da oltre 20 anni di esperienza in SMT/PCBA e una clientela globale nei settori medico, automotive ed elettronica di consumo. Di seguito sono riportati i vantaggi principali e come generano valore.

Fabbricazione di Precisione per una Stampa Senza Difetti

· Competenza di Processo: stencil tagliati al laser, elettroformati e incisi chimicamente—abbinati al tuo design del pad e al passo dei componenti.

· Materiale e Qualità: acciaio inossidabile 304 e telai in alluminio/acciaio per riutilizzo a lungo termine; rigorosi controlli del rapporto apertura/larghezza rispetto allo spessore per prevenire ponteggi o quantità insufficiente di saldatura.

· Allineamento e Ispezione: sistemi ottici di allineamento + AOI/X-ray post-produzione per garantire una corrispondenza del 100% tra apertura e pad, eliminando depositi di pasta salda fuori registro.

Soluzioni personalizzate per design complessi

· Stencil Specializzati: stencil a gradino (per altezze/passi dei componenti misti), stencil flessibili e stencil magnetici.

· Aperture personalizzate: ottimizzazione della progettazione basata su Gerber — aperture circolari/rettangolari dimensionate in base ai tuoi pad, riducendo gli sprechi di pasta saldante e i costi di ritocco.

· Dal prototipo alla produzione di massa: stencil senza telaio per R&S, stencil con telaio per linee ad alto volume; iterazioni rapide del design con elaborazione Gerber in 24 ore.

Velocità ed efficienza dei costi

· Consegna rapida: assistenza tecnica in 24 ore, elaborazione file in 24 ore e produzione in 48–72 ore per ordini standard.

· Risparmio totale sui costi: deposito di pasta costante riduce del 60–70% le operazioni di ritocco; stencil resistenti riducono la frequenza di sostituzione; nessun costo nascosto per modifiche progettuali.

· Integrazione semplice: abbina gli stencil ai nostri servizi completi di PCBA per una soluzione chiavi in mano — niente più coordinamento tra diversi fornitori.

Servizio e Assistenza Globale

· Team reattivo: risposta alle richieste in 1 ora, assistenza tecnica 24/7 e account manager dedicati per consegne puntuali.

· Supporto End-to-End: linee guida per la pulizia dello stencil, raccomandazioni sui parametri di stampa (velocità/pressione della spatola) e protocolli di ispezione post-stampa per massimizzare il rendimento.

· Controllo qualità: produzione certificata ISO, materiali tracciabili e coerenza tra lotti—fondamentale per settori regolamentati (medicale, automobilistico).