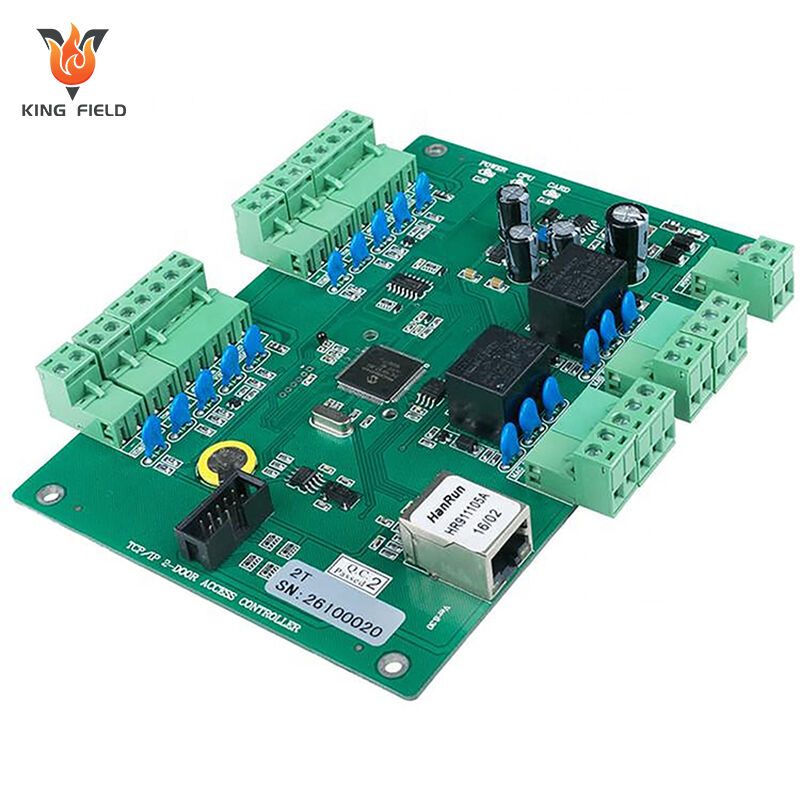

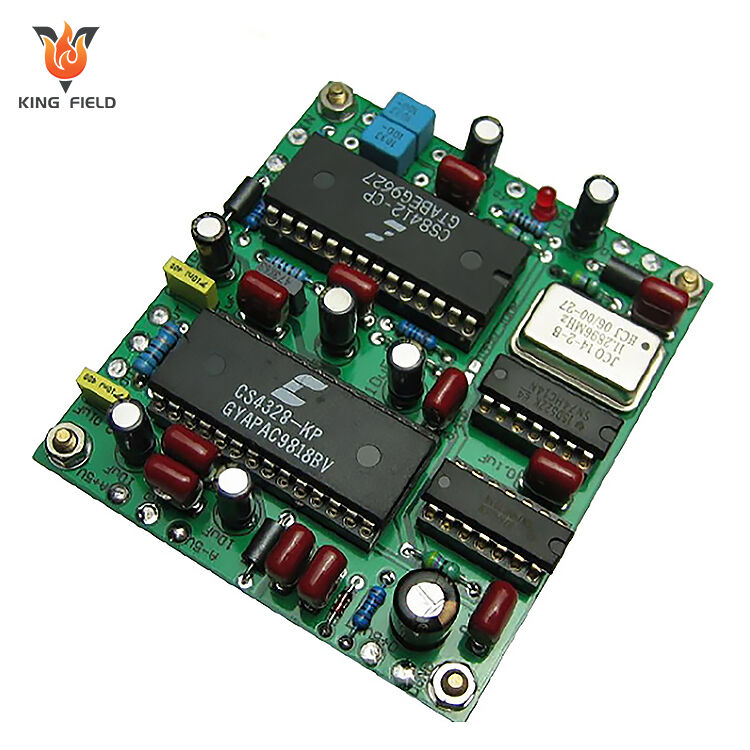

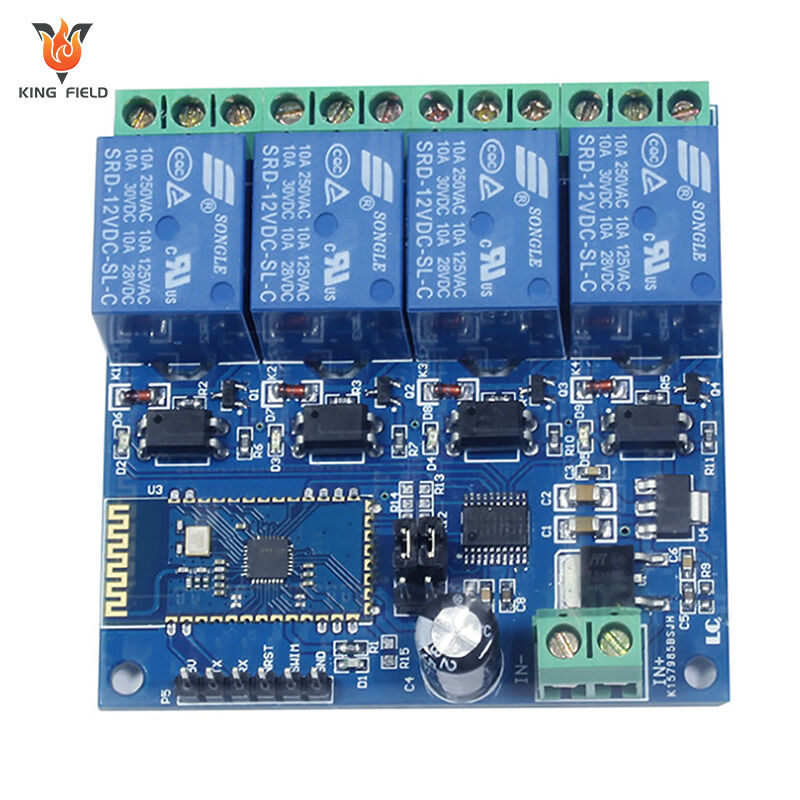

Khung in PCB

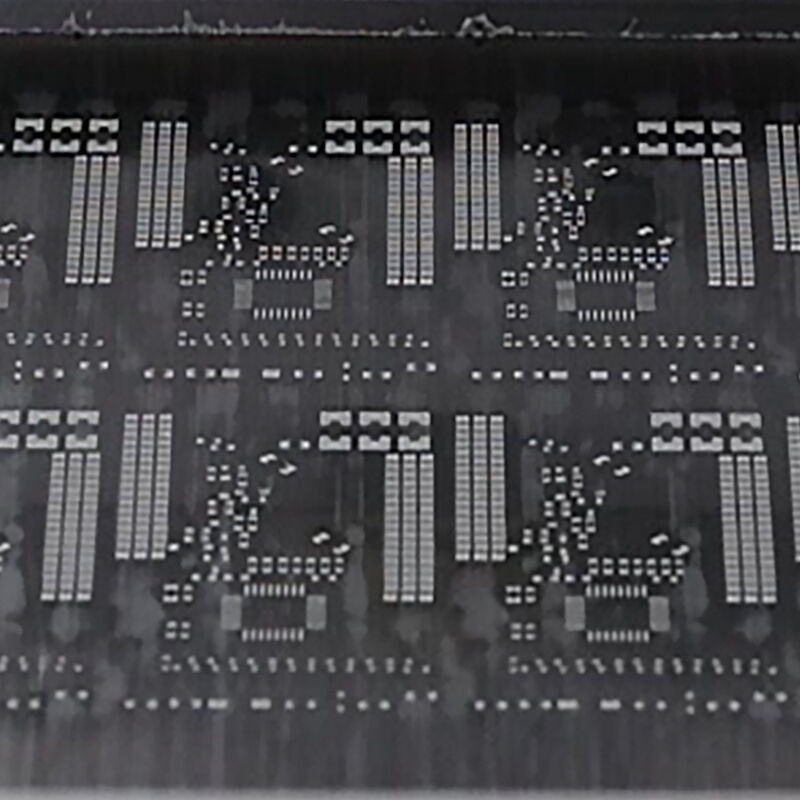

Các khuôn PCB độ chính xác cao dành cho lắp ráp SMT—được thiết kế với độ chính xác cắt bằng tia laser, thành lỗ đồng đều và lớp phủ bền chắc để đảm bảo việc truyền bột hàn nhất quán.

Lý tưởng cho các linh kiện khoảng cách nhỏ, bảng HDI và sản xuất số lượng lớn, các khuôn của chúng ta đáp ứng tiêu chuẩn IPC và có thể tùy chỉnh theo thông số thiết kế của bạn. Thời gian hoàn thành nhanh, dung sai chặt và giải pháp tiết kiệm chi phí nhằm nâng cao hiệu quả dây chuyền SMT.

✅ Cắt bằng tia laser với độ chính xác cao

✅ Lớp phủ bền, chống dính hàn

✅ Có thể tùy chỉnh cho PCB khoảng cách nhỏ & HDI

✅ Phù hợp với tiêu chuẩn IPC, giao hàng nhanh

Mô tả

PCB Stencil là gì?

Một khuôn in PCB (còn được gọi là khuôn kem hàn) là một tấm mỏng được chế tạo chính xác, dùng trong quy trình lắp ráp công nghệ hàn dán (SMT) để in lượng kem hàn chính xác lên các chân tiếp xúc cụ thể trên bảng mạch in (PCB). Nó hoạt động như một "mặt nạ" đảm bảo kem hàn chỉ được in đúng nơi sẽ đặt các linh kiện dán, từ đó giúp quá trình hàn đồng đều, chất lượng cao và giảm thiểu các lỗi như nối tắt hàn hoặc thiếu kem hàn.

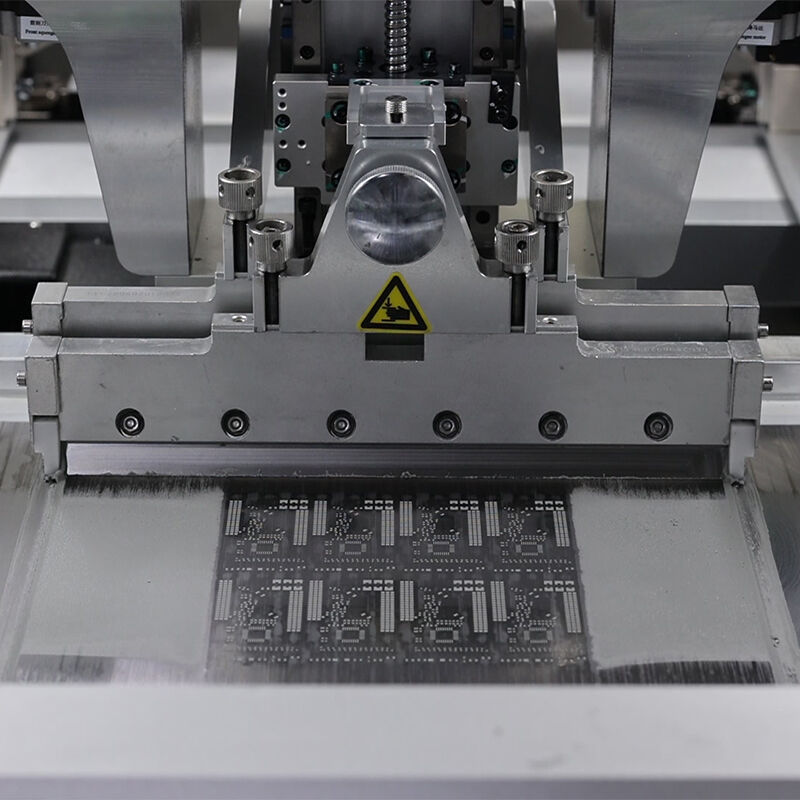

Các bước in kem hàn bằng khuôn in PCB

In kem hàn (quá trình lắng đọng kem hàn) là một quy trình cốt lõi trong công nghệ hàn dán, sử dụng khuôn in PCB để áp dụng lượng kem hàn chính xác lên các chân tiếp xúc của PCB. Quy trình này ảnh hưởng trực tiếp đến chất lượng mối hàn linh kiện và tuân theo 6 bước chuẩn hóa sau:

1. Chuẩn bị khuôn in và PCB

Làm sạch khuôn in PCB để loại bỏ bụi, kem hàn dư thừa hoặc các mảnh vụn khỏi các khe mở.

Kiểm tra bề mặt PCB để phát hiện các khuyết tật (xước, oxy hóa, nhiễm bẩn) và đảm bảo bề mặt khô ráo, không tĩnh điện.

Phù hợp độ dày của khuôn và kích thước lỗ với thiết kế pad của PCB và bước chân linh kiện.

2. Căn chỉnh chính xác

Cố định khuôn có khung lên giá cố định của máy in SMT.

Sử dụng hệ thống căn chỉnh quang học để căn chỉnh chính xác các lỗ trên khuôn với các pad hàn của PCB.

Xác nhận độ chính xác của việc căn chỉnh bằng cách kiểm tra trực quan hoặc kiểm tra hình ảnh tự động để tránh việc in kem hàn bị lệch.

3. Thiết lập kem hàn

Đặt một lượng kem hàn phù hợp vào cạnh bắt đầu của khuôn.

Đảm bảo kem hàn ở nhiệt độ phòng để duy trì độ nhớt tối ưu; khuấy nhẹ kem nếu kem đã bị lắng.

4. Quá trình in bằng gạt

Thiết lập thông số máy in: tốc độ gạt, áp lực và góc tiếp xúc dựa trên độ dày của khuôn và thiết kế PCB.

Cây gạt đẩy kem hàn qua bề mặt khuôn in, ép kem hàn điền đầy các khe hở và chuyển sang các pad trên bảng mạch in (PCB).

Sau đó, khuôn in được nâng lên khỏi PCB với tốc độ kiểm soát (tốc độ bóc tách) nhằm ngăn ngừa hiện tượng kem hàn bị lem hoặc nối tắt.

5. Kiểm tra sau in (PPI)

Thực hiện kiểm tra 100% các bảng mạch in đã in:

Kiểm tra khối lượng, hình dạng và diện tích phủ kem hàn trên từng pad.

Xác minh không có cầu hàn (kem hàn giữa các pad liền kề) hoặc thiếu kem hàn tại các vị trí cần in.

Sử dụng máy kiểm tra quang học tự động cho sản xuất số lượng lớn, hoặc kiểm tra thủ công đối với các lô mẫu thử nghiệm.

Loại bỏ hoặc sửa chữa ngay lập tức các PCB lỗi để tránh các sự cố trong quá trình lắp ráp phía sau.

6. Xử lý và chuyển giao PCB

Đặt các PCB đã in và đã được kiểm tra đạt yêu cầu vào các khay chống tĩnh điện hoặc băng tải.

Chuyển các PCB đến giai đoạn đặt linh kiện một cách nhanh chóng (trong vòng 2–4 giờ sau khi in) để ngăn ngừa hiện tượng khô hoặc nhiễm bẩn lớp kem hàn, có thể gây ra các lỗi hàn trong quá trình hàn hồi lưu.

Các loại khuôn in PCB

Các khuôn in PCB là công cụ chính xác dùng để in kem hàn trong quy trình lắp ráp SMT, được phân loại theo phương pháp chế tạo, cấu trúc và thiết kế chuyên biệt để phù hợp với các nhu cầu sản xuất khác nhau. Dưới đây là các loại chính cùng ứng dụng tương ứng:

Phân loại theo phương pháp chế tạo

| LOẠI | Quá trình chế tạo | Những lợi thế chính | Trường hợp sử dụng lý tưởng | ||

| Khuôn in cắt bằng laser | Một tia laser công suất cao khoét các lỗ mở trên tấm thép không gỉ; các cạnh có thể được đánh bóng để giúp kem hàn thoát ra dễ dàng hơn. | Độ chính xác cao, thời gian sản xuất nhanh, hiệu quả về chi phí cho khối lượng trung bình đến lớn. | PCB có bước chân nhỏ như QFN, BGA, vi điều khiển; sản xuất SMT nói chung. | ||

| Các mẫu mẫu điện hình | Niken được mạ điện lên một lõi khuôn có hoa văn để tạo ra các khe hở với thành bên nhẵn và đồng đều. | Độ chính xác cực cao, giải phóng hồ tốt, không ba via. | Điện tử cao cấp; linh kiện bước cực nhỏ. | ||

| Khuôn ăn mòn hóa học | Tấm thép không gỉ được phủ lớp quang hóa, phơi dưới ánh sáng UV thông qua hoa văn PCB, sau đó ăn mòn bằng axit để tạo ra các khe hở. | Chi phí thấp, sản xuất đơn giản, phù hợp cho thiết kế tiêu chuẩn. | Nguyên mẫu số lượng thấp, linh kiện bước lớn; điện tử tiêu dùng cơ bản. | ||

Phân loại theo cấu trúc

Khuôn có khung

Một tấm khuôn thép không gỉ được kéo căng và gắn vào một khung nhôm hoặc thép.

· Ưu điểm: Dễ dàng lắp vào máy in SMT, căn chỉnh ổn định, có thể tái sử dụng cho sản xuất hàng loạt.

· Nhược điểm: Chi phí cao hơn; ít linh hoạt cho những thay đổi thiết kế thường xuyên.

· Ứng dụng: Các dây chuyền lắp ráp SMT sản lượng cao.

Khuôn in không khung

Một tấm khuôn in riêng lẻ không có khung, thường được sử dụng cùng với giá đỡ khuôn in tái sử dụng.

· Ưu điểm: Chi phí thấp, nhẹ, lý tưởng cho việc tạo mẫu nhanh hoặc sản xuất số lượng nhỏ.

· Nhược điểm: Yêu cầu căn chỉnh thủ công; không phù hợp với các dây chuyền tự động.

· Ứng dụng: Nghiên cứu và phát triển (R&D), mạch in mẫu (PCB), các đợt sản xuất quy mô nhỏ.

Khuôn in thiết kế chuyên dụng

Khuôn in bậc

Có độ dày khác nhau ở các khu vực khác nhau của khuôn in.

· Mục đích: Giải quyết các vấn đề về khối lượng kem hàn cho các mạch in (PCB) có độ cao và bước linh kiện hỗn hợp.

· Sử dụng: Các mạch in (PCB) chứa cả vi mạch và linh kiện công suất lớn.

Màng in linh hoạt

Được làm từ polyester hoặc thép không gỉ mỏng, có tính chất linh hoạt để phù hợp với các mạch in (PCB) không phẳng.

· Ưu điểm: Phù hợp với các bề mặt mạch in (PCB) cong hoặc không đều.

· Nhược điểm: Độ bền thấp hơn so với màng in cứng.

· Sử dụng: Mạch in linh hoạt (FPC), mạch in kết hợp cứng-linh hoạt (rigid-flex).

Màng in từ tính

Có lớp nền từ tính để gắn vào khung kim loại hoặc bàn in, cho phép căn chỉnh và thay thế nhanh chóng.

· Ưu điểm: Lắp đặt không cần dụng cụ, giảm thời gian thiết lập.

· Sử dụng: Dây sản xuất đa mẫu, khối lượng thấp với tần suất thay đổi stencil thường xuyên.

Tại sao nên chọn khuôn in PCB của Kingfield?

Chọn KING FIELD cho các stencil PCB nếu bạn cần độ chính xác, tính nhất quán, thời gian hoàn thành nhanh và tích hợp đầy đủ với SMT—hậu thuẫn bởi hơn 20 năm chuyên môn trong lĩnh vực SMT/PCBA và khách hàng toàn cầu trong ngành y tế, ô tô và điện tử tiêu dùng. Dưới đây là những lợi thế cốt lõi và cách chúng mang lại giá trị.

Gia công chính xác cho in không lỗi

· Chuyên môn quy trình: Stencil cắt bằng laser, tạo khuôn điện và ăn mòn hóa học—phù hợp với thiết kế pad và bước chân linh kiện của bạn.

· Vật liệu & Chất lượng: Thép không gỉ 304 và khung nhôm/thép để tái sử dụng lâu dài; kiểm tra nghiêm ngặt tỷ lệ khẩu độ/chiều rộng so với độ dày nhằm ngăn ngừa hiện tượng nối mạch hoặc thiếu thiếc hàn.

· Căn chỉnh & Kiểm tra: Hệ thống căn chỉnh quang học + AOI/X-quang sau sản xuất để đảm bảo khớp chính xác 100% giữa các aperture và pad, loại bỏ hiện tượng in kem hàn bị lệch.

Giải pháp tùy chỉnh cho các thiết kế phức tạp

· Stencil chuyên dụng: Stencil bước (cho linh kiện có chiều cao/bước chân hỗn hợp), stencil linh hoạt và stencil từ tính.

· Lỗ cắt tùy chỉnh: Tối ưu hóa thiết kế theo định dạng Gerber — lỗ tròn/chữ nhật được điều chỉnh theo kích cỡ pad của bạn, giảm lãng phí hàn và chi phí sửa chữa.

· Từ mẫu thử đến sản xuất hàng loạt: Khuôn không khung cho nghiên phát triển (R&D), khuôn có khung cho dây sản xuất quy mô lớn; cập nhật thiết kế nhanh chóng với xử lý Gerber trong 24 giờ.

Tốc độ và Hiệu quả Chi phí

· Giao hàng nhanh: Hỗ trợ kỹ thuật 24 giờ, xử lý file trong 24 giờ, và sản xuất trong 48–72 giờ cho đơn hàng tiêu chuẩn.

· Tiết kiệm tổng chi phí: Độ chính xác trong việc in kem hàn giúp giảm 60–70% công việc sửa chữa; khuôn bền giúp giảm tần suất thay thế; không có chi phí ẩn khi điều chỉnh thiết kế.

· Tích hợp liền mạch: Kết hợp khuôn in với dịch vụ PCBA đầy đủ của chúng chúng để có giải pháp trọn gói — không cần phối hợp nhiều nhà cung ứng.

Dịch vụ và Hỗ trợ Toàn cầu

· Đội ngũ phản hồi nhanh: Phản hồi trong 1 giờ, hỗ trợ kỹ thuật 24/7, và quản lý tài khoản chuyên trách đảm bảo giao hàng đúng hạn.

· Hỗ trợ trọn gói: Hướng dẫn làm sạch stencil, đề xuất thông số in (tốc độ/áp lực gạt) và quy trình kiểm tra sau khi in nhằm tối đa hóa năng suất.

· Đảm bảo chất lượng: Sản xuất đạt chứng nhận ISO, vật liệu có thể truy xuất nguồn gốc và độ nhất quán giữa các lô sản phẩm — yếu tố quan trọng đối với các ngành bị quản lý chặt chẽ (y tế, ô tô).