Estencilador PCB

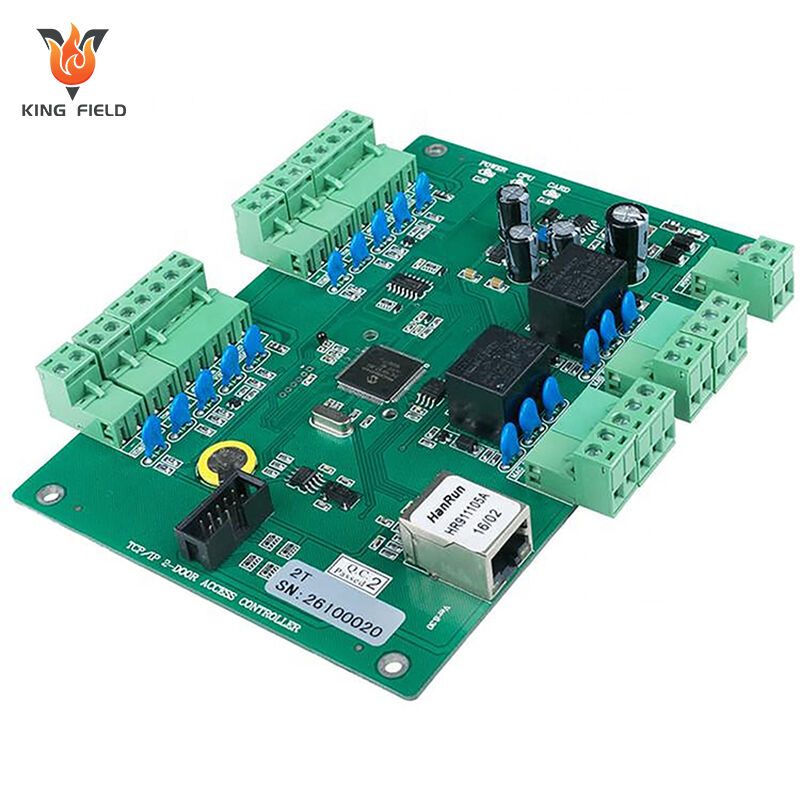

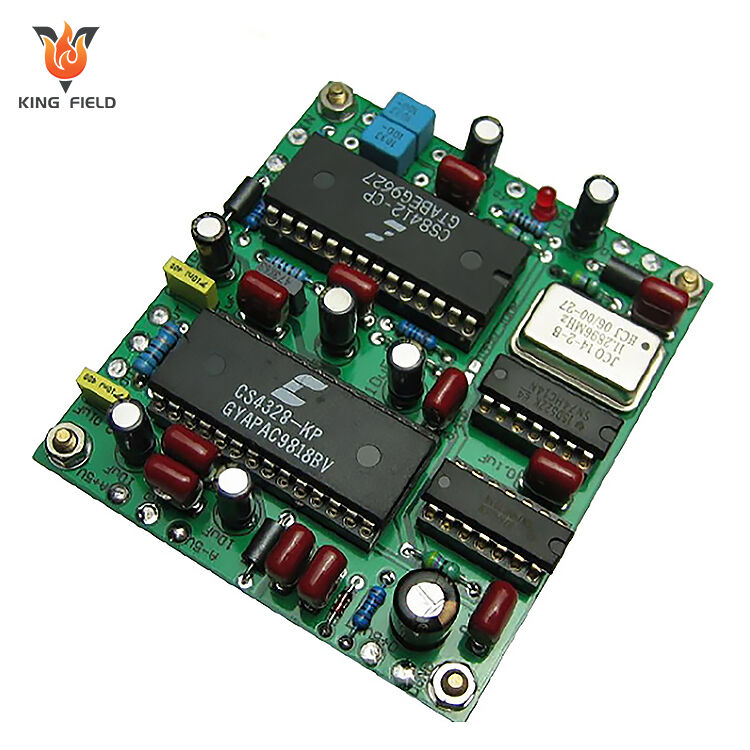

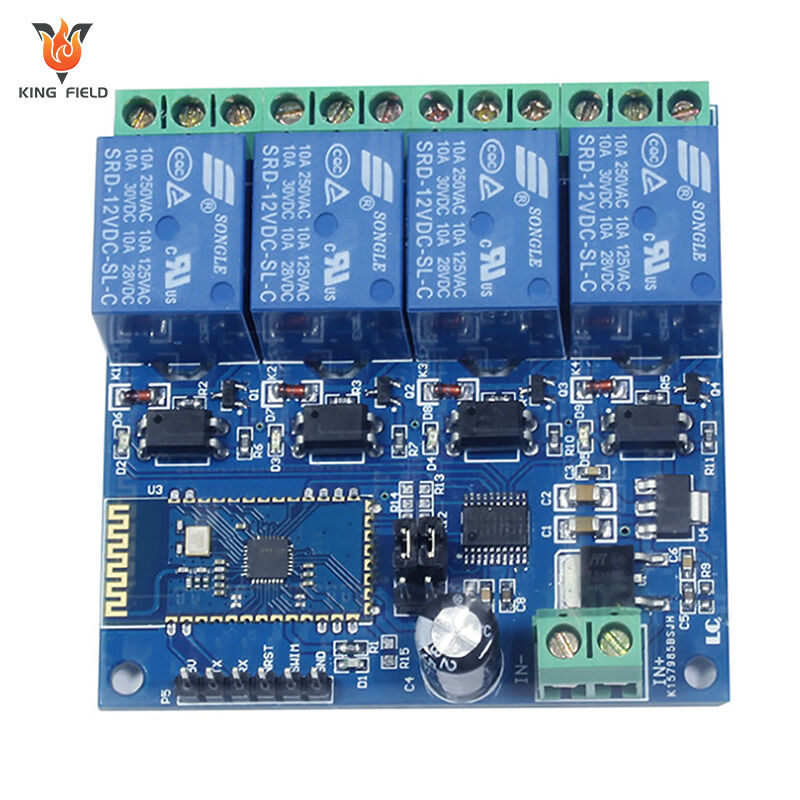

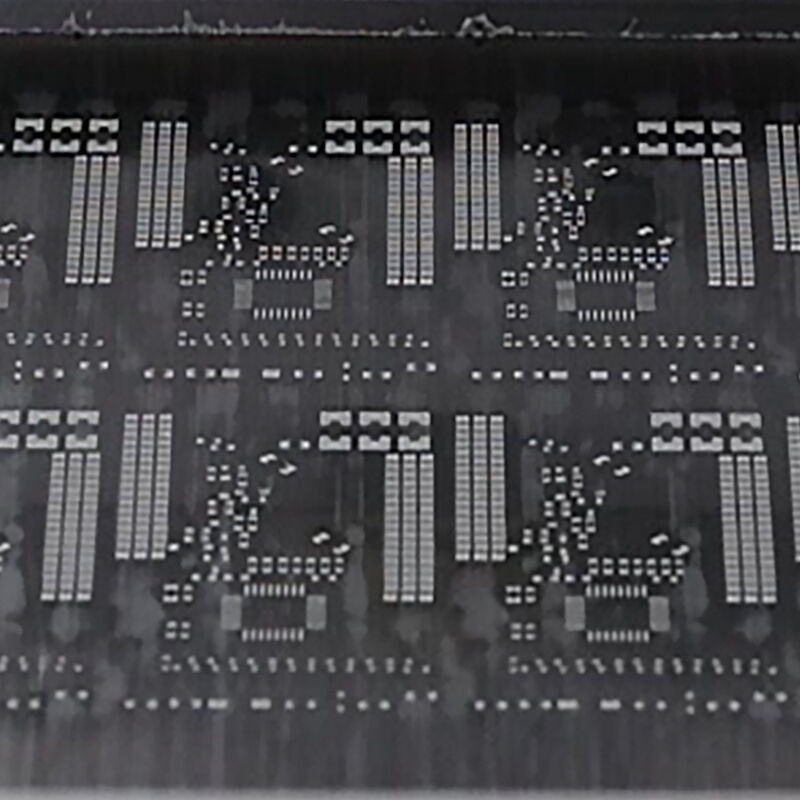

Estras de PCB de alta precisión para montaxe SMT—deseñadas con corte láser, paredes de apertura uniformes e recubrimentos duradeiros para garantir unha deposición consistente da pasta de solda.

Ideais para compoñentes de paso fino, placas HDI e produción de alto volume, as nosas estras cumpren cos estándares IPC e poden personalizarse segundo as túas especificacións de deseño. Entrega rápida, tolerancias estreitas e solucións rentables para mellorar a eficiencia da túa liña SMT.

✅ Precisión con corte láser

✅ Recubrimentos duradeiros resistentes á solda

✅ Personalizábeis para PCBs de paso fino e HDI

✅ Cumprimento co IPC, entrega rápida

Descrición

Que é unha estenciña de PCB?

Unha estenciña de PCB (tamén chamada estenciña de pasta de solda) é unha lámina fina de precisión utilizada na tecnoloxía de montaxe superficial (SMT) para depositar cantidades exactas de pasta de solda sobre pads específicos dunha placa de circuítos impresos (PCB). Actúa como unha "máscara" que garante que a pasta de solda só se aplique onde se colocarán os componentes de montaxe superficial, posibilitando un soldado consistente e de alta calidade e reducindo defectos como pontes de solda ou solda insuficiente.

Pasos de impresión de pasta con estenciñas de PCB

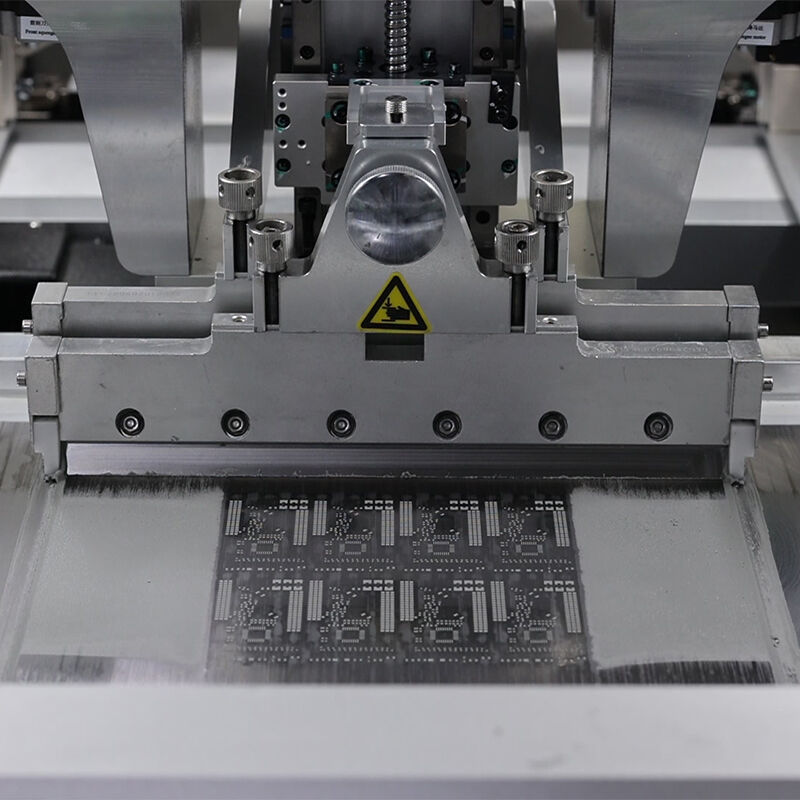

A impresión por pasta (depósito de pasta de solda) é un proceso fundamental da tecnoloxía de montaxe en superficie que utiliza unha estenciña de PCB para aplicar cantidades precisas de pasta de solda sobre os pads do PCB. Impacta directamente na calidade da soldadura dos componentes e segue estes 6 pasos normalizados:

1. Preparación da estenciña e do PCB

Limpar a estenciña do PCB para eliminar po, restos de pasta de solda ou suxeira das aberturas.

Inspeccionar o PCB en busca de defectos na superficie (ralladas, oxidación, contaminación) e asegurarse de que está seco e libre de estática.

Axustar o groso da estenciña e o tamaño das súas aberturas ao deseño dos pads do PCB e ao paso dos componentes.

2. Aliñamento de precisión

Fixar a estenciña cadrada no soporte da impresora SMT.

Utilizar sistemas ópticos de aliñamento para aliñar perfectamente as aberturas da estenciña cos pads de solda do PCB.

Confirmar a precisión do aliñamento mediante inspección visual ou verificacións automáticas de visión para evitar a deposición desaliñada da pasta.

3. Configuración da pasta de solda

Coloque unha cantidade axeitada de pasta de soldadura no bordo inicial da faiada.

Asegúrese de que a pasta de soldadura estea á temperatura ambiente para manter unha viscosidade óptima; mesture suavemente a pasta se se sedimentou.

4. Proceso de impresión con rasca

Axuste os parámetros da impresora: velocidade, presión e ángulo de contacto do rasca segundo o grosor da faiada e o deseño do PCB.

O rasca empuxa a pasta de soldadura sobre a superficie da faiada, forzando a que a pasta encha as aberturas e se transfira aos pads do PCB.

Despois, retírase a faiada do PCB a unha velocidade controlada (velocidade de despegue) para evitar borbotóns ou pontes de pasta.

5. Inspección posterior á impresión (PPI)

Realice unha inspección ao 100 % do PCB impreso:

Comprobe o volume, forma e cobertura da pasta de soldadura en cada pad.

Verifique que non haxa pontes de soldadura (pasta entre pads adxacentes) nin ausencia de depósitos de pasta.

Utilice máquinas de inspección óptica automática para a produción de alto volume, ou verificacións manuais para lotes de prototipos.

Rexeitar ou volver traballar os PCBs defectuosos de inmediato para evitar problemas de montaxe posterior.

6. Manipulación e transferencia de PCB

Colocar os PCBs impresos inspeccionados e cualificados en bandejas antiestáticas ou correas transportadoras.

Transferir os PCBs á etapa de colocación de componentes de forma oportuna (dentro de 2–4 horas de imprimir) para evitar que a pasta de solda se seque ou se contamine, o que pode causar defectos de soldadura durante o refluño.

Tipos de estenciis de PCB

Os estenciis de PCB son ferramentas de precisión para o depósito de pasta de solda na montaxe SMT, clasificados segundo o método de fabricación, estrutura e deseño especializado para satisfacer diversas necesidades de produción. A continuación móstranse os principais tipos e as súas aplicacións:

Clasificación segundo o método de fabricación

| Tipo | Proceso de fabricación | Vantaxes Principais | Casos de Uso Ideais | ||

| Estenciis cortados a láser | Un láser de alta potencia abla as aberturas en folla de acero inoxidable; as bordas poden ser pulidas para lograr unha liberación máis suave da pasta. | Alta precisión, rápido tempo de resposta, rentable para volumes medios a altos. | PCB QFN de paso fino, BGA, microcontroladores; produción xeral SMT. | ||

| Escrés electroformados | O níquel está electrodepositado sobre un mandril patrón para formar aberturas con paredes laterais lisas e uniformes. | Ultraalta precisión, excelente liberación da pasta, sen rebarbas. | Electrónica de alta gama; compoñentes de paso ultrafino. | ||

| Escrés gravados quimicamente | Láminas de acero inoxidable recubertas con resistencia fotográfica, expostas á luz UV mediante un patrón de PCB e despois gravadas con ácido para crear aberturas. | Baixo custo, fabricación sinxela, adecuado para deseños estándar. | Prototipado de baixo volume, compoñentes de paso grande; electrónica de consumo básica. | ||

Clasificación por estrutura

Estensoas con marco

Unha lámina de estencila de acero inoxidable estíndese e móntase sobre un marco de aluminio ou de acero.

· Prós: Doado de cargar nas impresoras SMT, aliñamento estable, reutilizable para produción en masa.

· Contras: Maior custo; menos flexible para cambios frecuentes de deseño.

· Uso: liñas de montaxe SMT de alto volume.

Estensoas sen marco

Unha lámina de estencila autónoma sen marco, a miúdo empregada con portas-estensoas reutilizables.

· Prós: Baixo custo, lixeiro, ideal para prototipado rápido ou produción en pequenos lotes.

· Contras: Requíxe aliñamento manual; non adecuado para liñas automatizadas.

· Uso: I+D, PCBs de prototipo, series pequenas de produción.

Estenciis de deseño especializado

Estenciis en paso

Teñen grosores variables en diferentes áreas da estencia.

· Obxectivo: Resolve problemas de volume de pasta de solda para PCBs con compoñentes de alturas/pasos mixtos.

· Uso: PCBs con microchips e compoñentes de potencia grandes.

Estenciis flexibles

Feitos de poliéster ou aceiro inoxidable fino, con propiedades flexibles para adaptarse a PCBs non planos.

· Vantaxes: Adáptanse a superficies curvas ou irregulares dos PCBs.

· Desvantaxes: Durabilidade inferior ás estenciis ríxidas.

· Uso: PCBs flexibles (FPCs), PCBs ríxidos-flexibles.

Estenciis magnéticos

Característica de respaldo magnético para fixalo a marcos metálicos ou camas de impresora, permitindo un aliñamento e substitución rápidos.

· Prós: Instalación sen ferramentas, reduce o tempo de configuración.

· Uso: liñas de produción de alto volume mixto e baixo volume con trocas frecuentes de estenciis.

Por que escoller os estenciis de PCB de Kingfield?

Escolla KING FIELD para estenciis de PCB se precisa precisión, consistencia, entrega rápida e integración completa en SMT—respaldado por máis de 20 anos de experiencia en SMT/PCBA e unha clientela global nos sectores médico, automotriz e electrónica de consumo. A continuación indícanse as vantaxes principais e como aportan valor.

Fabricación de Precisión para Impresión Sen Defectos

· Experiencia no proceso: Estenciis cortados a láser, electroformados e gravados quimicamente—adaptados ao deseño das súas pastillas e paso dos compoñentes.

· Material e Calidade: Acero inoxidable 304 e marcos de aluminio/acero para reutilización a longo prazo; comprobacións estritas da relación apertura/anchura respecto ao grosor para evitar pontes ou soldadura insuficiente.

· Alineación e inspección: Sistemas de alineación óptica + AOI/raios X despois da produción para asegurar un axuste perfecto entre aberturas e pads, eliminando a deposición de pasta desprazada.

Solucións personalizadas para deseños complexos

· Estencilas especializados: Estencilas en paso (alturas/pasos de componentes mixtos), estencilas flexibles e estencilas magnéticos.

· Aberturas personalizadas: Optimización do deseño guiado por Gerber—aberturas circulares/rectangulares adaptadas aos teus pads, reducindo o desperdicio de solda e os custos de retraballo.

· Desde prototipo ata produción en masa: Estencilas sen marco para I+D, estencilas con marco para liñas de alto volume; iteracións rápidas do deseño con procesamento Gerber en 24 horas.

Velocidade e eficiencia de custos

· Entrega rápida: Soporte técnico en 24 horas, procesamento de ficheiros en 24 horas e produción en 48–72 horas para pedidos estándar.

· Aforro total de custos: A deposición consistente de pasta reduce o retraballo nun 60–70 %; estencilas duradoiros reducen a frecuencia de substitución; sen custos ocultos por axustes de deseño.

· Integración sin interrupción: combine estenciis cos nosos servizos completos de PCBA para unha solución integral—non é necesario coordinar varios fornecedores.

Servizo e soporte global

· Equipo receptivo: resposta en 1 hora a consultas, axuda técnica 24/7 e xestores de conta deditados para entregas a tempo.

· Soporte de principio a fin: directrices para a limpeza de estenciis, recomendacións de parámetros de impresión (velocidade/presión do rasquete) e protocolos de inspección posterior á impresión para maximizar o rendemento.

· Garantía de calidade: fabricación certificada ISO, materiais trazables e consistencia lote a lote—fundamental para industrias reguladas (médica, automotriz).