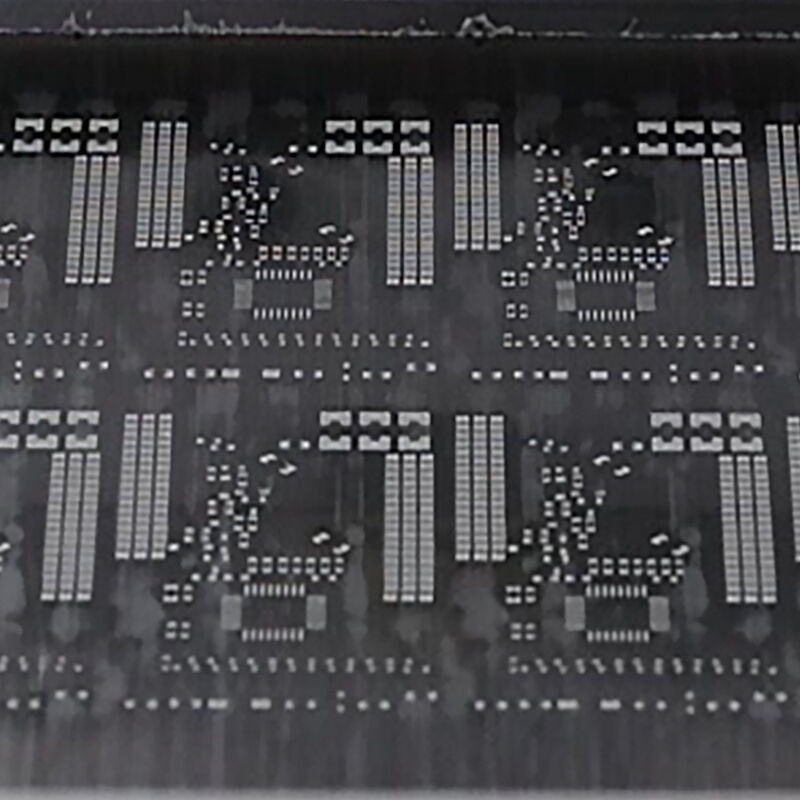

PCB sablon

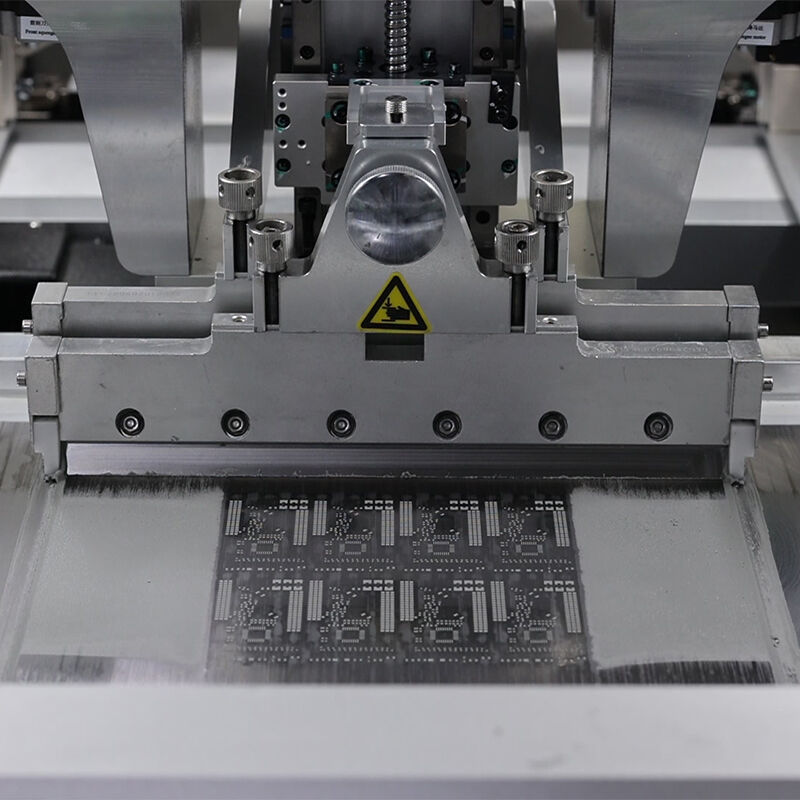

Nagy pontosságú PCB maszkok SMT szereléshez – lézeres vágással készülnek, egyenletes apertúrafalakkal és tartós bevonatokkal, amelyek biztosítják a konzisztens forrasztópaszta-felhordást.

Finom rácstávolságú alkatrészekhez, HDI lemezekhez és nagy volumenű gyártáshoz ideális maszkjaink megfelelnek az IPC-szabványoknak, és igazíthatók az Ön tervezési előírásaihoz. Gyors átfutási idő, szigorú tűrések és költséghatékony megoldások a SMT-sor hatékonyságának növeléséhez.

✅ Lézeres vágású pontosság

✅ Tartós, forrasztóálló bevonatok

✅ Testreszabható finom rácstávolságú és HDI PCB-khez

✅ IPC-szabványnak megfelelő, gyors szállítás

Leírás

Mi az a PCB sablon?

Egy PCB sablon (más néven forrasztópaszta sablon) egy precízen készített vékony lemez, amelyet felületi forrasztási technológia (SMT) összeszerelés során használnak a forrasztópaszta pontos mennyiségének felvitelezésére a nyomtatott áramkör (PCB) meghatározott padjaira. Ez a sablon „maszkként” működik, biztosítva, hogy a forrasztópaszta kizárólag azokra a területekre kerüljön fel, ahol a felületi forrasztási alkatrészek elhelyezésre kerülnek, így lehetővé téve a konzisztens, magas minőségű forrasztást, és csökkentve a hibákat, mint például a forraszhidak vagy a hiányos forrasztás.

Forrasztópaszta nyomtatási lépések PCB sablonnal

A forrasztópaszta nyomtatás (forrasztópaszta felvitelezés) egy alapvető felületi forrasztási technológiai folyamat, amely PCB sablont használ a forrasztópaszta pontos mennyiségének felvitelezésére a PCB padjaira. Ez közvetlenül befolyásolja az alkatrészek forrasztásának minőségét, és a következő 6 szabványos lépést követi:

1. Sablon és PCB előkészítése

Tisztítsa meg a PCB sablont a porról, maradék forrasztópaszta vagy szennyeződésektől az apertúrákból.

Ellenőrizze a PCB felületi hibáit (karcolások, oxidáció, szennyeződés), és győződjön meg róla, hogy száraz és statikamentes.

Illessze a sablon vastagságát és nyílásának méretét a NYÁK padelrendezéséhez és az alkatrész-távolsághoz.

2. Pontos igazítás

Rögzítse a keretes sablont az SMT nyomtató rögzítőjére.

Optikai igazító rendszert használjon a sablon nyílásainak tökéletes igazításához a NYÁK forrasztópádjaival.

Igazolja az igazítás pontosságát vizuális ellenőrzéssel vagy automatizált képellenőrzéssel, hogy elkerülje a torzított pasztafelvitelt.

3. Forrasztópaszta előkészítése

Helyezzen megfelelő mennyiségű forrasztópasztát a sablon kezdő szélére.

Győződjön meg arról, hogy a forrasztópaszta szobahőmérsékletű legyen az optimális viszkozitás fenntartása érdekében; óvatosan keverje össze a pasztát, ha leülepedett.

4. Gégelemez-nyomtatási folyamat

Állítsa be a nyomtató paramétereit: gégelemez-sebesség, nyomás és érintkezési szög a sablon vastagságától és a NYÁK tervezésétől függően.

A gombszerű eszköz a pasztpánt felülete mentén tolja a forrasztópasztát, amely kitölti a nyílásokat, és át kerül a nyomtatott áramkörök (PCB) padjaira.

Ezután a pasztpántot ellenőrzött sebességgel (leválasztási sebesség) emelik le a nyomtatott áramkörről, hogy megakadályozzák a paszta elkenődését vagy hidaképződését.

5. Nyomtatás utáni ellenőrzés (PPI)

A nyomtatott nyomtatott áramkörök 100%-os ellenőrzését el kell végezni:

Ellenőrizze a forrasztópaszta mennyiségét, alakját és fedettségét minden egyes padon.

Győződjön meg arról, hogy nincs forrasztási híd (paszta szomszédos padok között) vagy hiányzó paszta felvitel.

Automatizált optikai ellenőrző gépeket használjon nagy volumenű gyártás esetén, illetve prototípuskészítési tételnél manuális ellenőrzést.

A hibás nyomtatott áramköröket azonnal el kell utasítani vagy újra kell dolgozni, hogy elkerüljék a későbbi szerelési problémákat.

6. Nyomtatott áramkörök kezelése és szállítása

A vizsgált, megfelelő nyomtatott áramköröket antistatikus tálcákra vagy szállítószalagokra kell helyezni.

A nyomtatott áramkörök átvitele a komponens elhelyezési sztázisba azonnal történjen (a nyomtatás után 2–4 órán belül), hogy megelőzze a forrasztópaszta kiszáradását vagy szennyeződését, amely forrasztási hibákat okozhat a reflow során.

PCB sablonok típusai

A PCB sablonok precíziós eszközök, amelyeket az SMT gyártás során forrasztópaszta felvitele céljából használnak. A sablonokat gyártási módszer, szerkezet és speciális kialakítás alapján kategorizálják, így különböző termelési igényekhez illeszkednek. Az alábbiakban bemutatjuk a főbb típusokat és azok alkalmazását:

Besorolás gyártási módszer szerint

| Típus | Gyártási folyamat | Fő előnyök | Ideális felhasználási esetek | ||

| Lézeres vágású sablonok | Egy nagy teljesítményű lézer párologtatja el az apertúrákat rozsdamentes acéllemezen; az éleket simább pasztaelengedés érdekében fel lehet polírozni. | Magas pontosság, gyors átfutási idő, költséghatékony közepes és nagy sorozatokhoz. | Finom rácstávolságú QFN, BGA, mikrovezérlők PCB-jei; általános SMT-termelés. | ||

| Elektromódosított stencill | A nikkel egy mintázott mandrelre kerül elektromos galvanizálással, hogy sima, egységes oldalfalú nyílásokat hozzon létre. | Ultra magas pontosság, kiváló pasztaelengedés, nincsenek élek vagy peremek. | Prémium elektronikai eszközök; ultrafinom raszterű alkatrészek. | ||

| Kémiai úton maratott maszkok | Nérvacéllemezeket fényérzékeny réteggel vonnak be, majd UV-fénnyel megvilágítják a NYÁK-minta alapján, ezután savval maratják ki a nyílásokat. | Alacsony költség, egyszerű gyártás, szabványos tervekhez alkalmas. | Kis sorozatszámú prototípusgyártás, nagy raszterű alkatrészek; alapfogyasztási elektronika. | ||

Osztályozás szerkezet szerint

Keretes maszkok

Egy rozsdamentes acél maszklemezt feszítve rögzítenek egy alumínium vagy acélkeretre.

· Előnyök: Könnyen behelyezhető az SMT nyomtatókba, stabil illeszkedés, többször felhasználható tömeggyártásban.

· Hátrányok: Magasabb költség; kevésbé rugalmas gyakori tervezési változtatások esetén.

· Használat: Nagy volumenű SMT szerelő sorok.

Keret nélküli sablonok

Önálló sablonlap keret nélkül, amelyet gyakran újrahasznosítható sablontartókkal használnak.

· Előnyök: Alacsony költség, könnyű súly, ideális gyors prototípuskészítéshez vagy kis sorozatgyártáshoz.

· Hátrányok: Kézi igazítást igényel; nem megfelelő automatizált sorokhoz.

· Használat: K+F, prototípusos PCB-k, kis méretű gyártási sorozatok.

Speciális tervezésű sablonok

Lépcsős sablonok

A sablon különböző területein változó vastagságúak.

· Cél: Forrasztópaszta-mennyiségi problémák megoldása különböző magasságú/lépcsőzetű komponensekkel rendelkező NYÁK-ok esetén.

· Használat: Olyan NYÁK-ok, amelyek mikrochipeket és nagy teljesítményű alkatrészeket is tartalmaznak.

Rugalmas maszkok

Poliszterből vagy vékony rozsdamentes acélból készülnek, rugalmas tulajdonságokkal, hogy illeszkedjenek nem sík NYÁK-okhoz.

· Előnyök: Alakjuk követi a görbült vagy szabálytalan felületű NYÁK-okat.

· Hátrányok: Alacsonyabb élettartam a merev maszkokhoz képest.

· Használat: Rugalmas NYÁK-ok (FPC-k), merev-rugalmas NYÁK-ok.

Mágneses maszkok

Mágneses hátlappal rendelkeznek, amely lehetővé teszi rögzítésüket fémkeretekhez vagy nyomtatóaljzatokhoz, gyors igazítást és cserét tesz lehetővé.

· Előnyök: Eszközmentes szerelés, csökkenti a beállítási időt.

· Használat: Nagy keverésű, alacsony volumenű gyártósorok gyakori maszkcsere igényekkel.

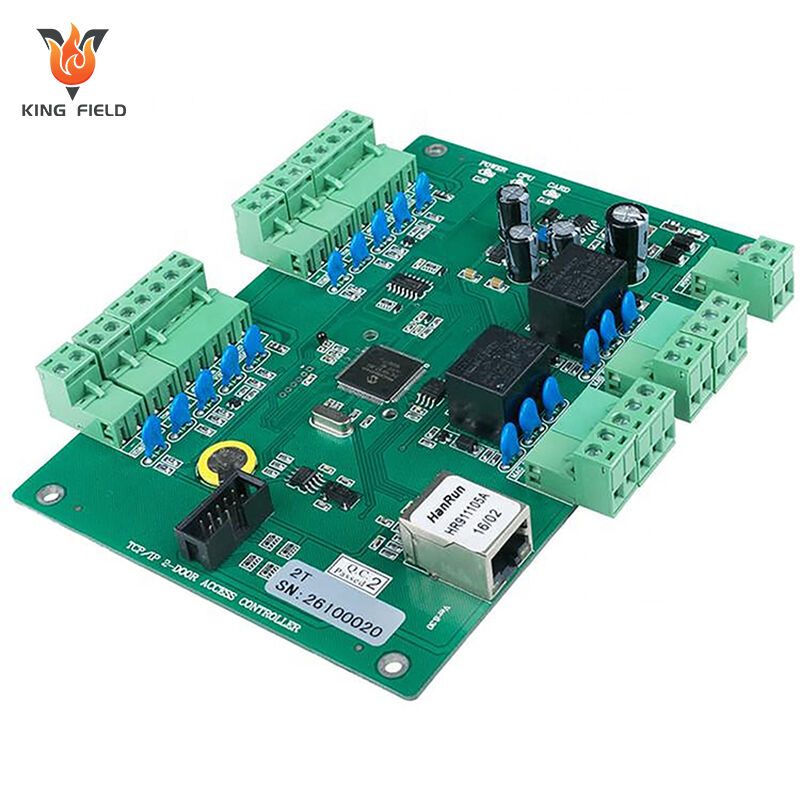

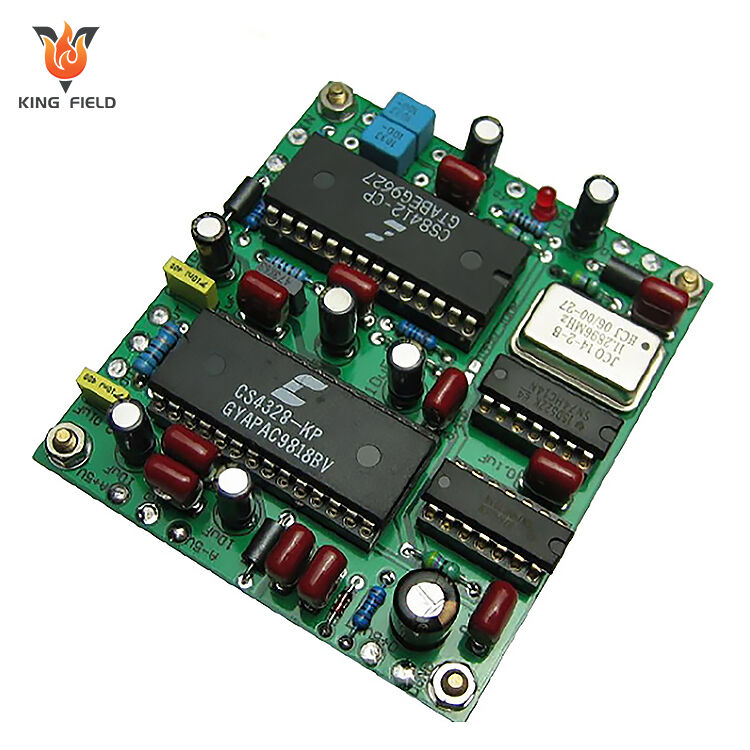

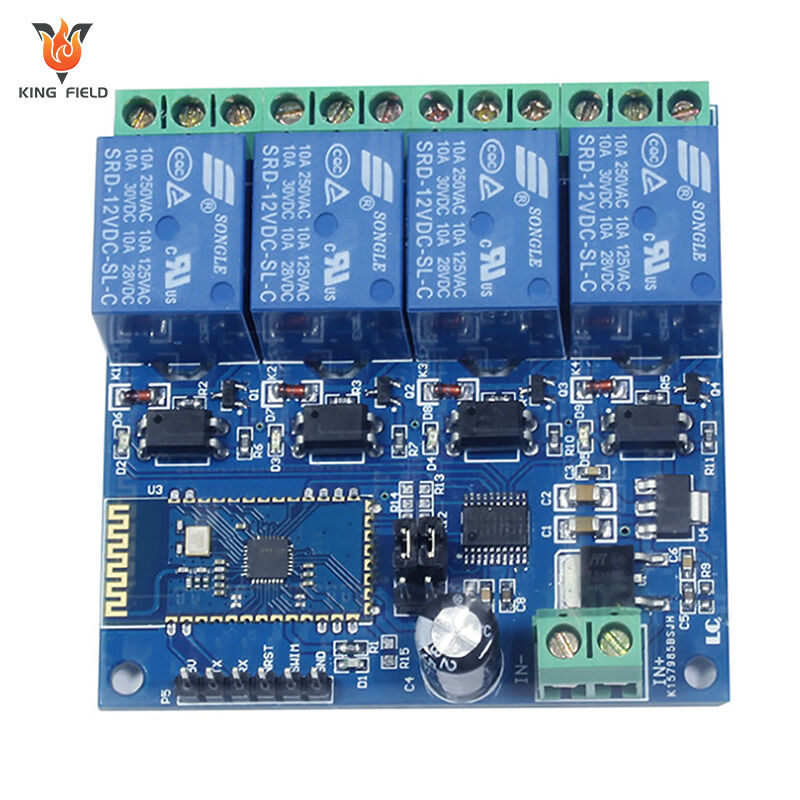

Miért válassza a Kingfield PCB sablonjait?

Válassza a KING FIELD-t NYÁK maszkokhoz, ha precíziót, konzisztenciát, gyors átfutást és teljes SMT-integrációt kíván – több mint 20 éves SMT/NYÁK-szerelési szakértelemmel és globális ügyfélkörrel az orvostechnikai, az autóipari és a fogyasztási elektronika területén. Az alábbiakban bemutatjuk a fő előnyöket és azt, hogyan hoznak értéket.

Pontos gyártás hibamentes nyomtatáshoz

· Folyamat szakértelem: Lézeres vágású, elektroformált és kémiai maratású maszkok – illesztve az Ön nyomtatási pados kialakításához és komponensítványához.

· Anyag és minőség: 304-es rozsdamentes acélból és alumínium/acél keretekből készül, hosszú távú újrahasznosításra; szigorú apertúraarány/szélesség-vastagság ellenőrzések a hidaképződés vagy a hiányos forrasztás megelőzése érdekében.

· Igazítás és ellenőrzés: Optikai igazító rendszerek + termelés utáni AOI/RTG vizsgálat a 100%-os apertúra-padozat illeszkedés biztosítására, kiküszöbölve az eltolódott paszta felhordást.

Egyedi megoldások összetett tervekhez

· Speciális maszkok: Lépcsőzetes maszkok (vegyes magasságú/ítványú komponensekhez), rugalmas maszkok és mágneses maszkok.

· Testre szabott nyílások: Gerber-vezérelt tervezési optimalizálás – kör alakú/négyszögletes nyílások a padjai méretéhez igazítva, csökkentve a forrasztóanyag-pazarlást és az újrafeldolgozási költségeket.

· Prototípustól a tömeggyártásig: Keret nélküli maszkok R&D célra, keretes maszkok nagy sorozatokhoz; gyors tervezési iterációk 24 órás Gerber-feldolgozással.

Sebesség és költséghatékonyság

· Gyors átfutási idő: 24 órás technikai támogatás, 24 órás fájlfeldolgozás és 48–72 órás gyártási idő szabványos megrendelések esetén.

· Teljes költségmegtakarítás: A konzisztens pasztafelvitel 60–70%-kal csökkenti az újrafeldolgozást; tartós maszkok csökkentik a cserék gyakoriságát; nincsenek rejtett költségek tervezési módosításokért.

· Zavartalan integráció: Kombinálja a maszkokat teljes körű PCBA-szolgáltatásainkkal egyszeri megoldásként – nincs szükség több beszállító koordinálására.

Világszerte elérhető szerviz és támogatás

· Reagálóképes csapat: 1 órán belüli válaszidő kérdésekre, 24/7 technikai segítségnyújtás és kijelölt ügyfélszolgálati vezetők határidőre történő szállításhoz.

· Végponttól végpontig tartó támogatás: Sablonok tisztítására vonatkozó irányelvek, nyomtatási paraméterek ajánlása (gumilap sebesség/nyomás) és a nyomtatás utáni ellenőrzési protokollok a hozam maximalizálása érdekében.

· Minőségbiztosítás: ISO-szertificált gyártás, nyomon követhető anyagok és adagolásról adagolásra állandó minőség—szabályozott iparágak (orvostechnikai, gépjárműipar) számára elengedhetetlen.