Gyorsasztalú PCB-szerelés

Gyorsított PCB/PCBA-összeszerelés sürgős prototípusokhoz és alacsony-megközepes mennyiségű rendelésekhez—pontosságot, szabályosságot és sebességet kínál minőségromlás nélkül.

✅ Gyors átfutás sürgős prototípusokhoz és rendelésekhez

✅ IPC-szabályosságnak megfelelő precíziós összeszerelés

✅ Készlevelezési alkatrész-támogatás a határidők lerövidítéséhez

✅ Alacsony-megközepes mennyiségű skálázhatóság

Leírás

Mi a gyorsasztalas PCB-szerelés?

A gyors átfutású NYÁK-szerelés egy speciális, rövid határidőre szánt NYÁK-szerelési szolgáltatást jelent. Lényege a beszerzési lánc, a gyártási folyamatok és az erőforrás-elosztás optimalizálása, hogy a teljes szerelési munkafolyamat — a nyers NYÁK beszerzésétől, alkatrészforrások kiválasztásán át az SMT helyezésig, forrasztásig és tesztelésig — extrém rövid időn belül befejeződjön. Célja a prototípusgyártás, kis sorozatú próbagyártás vagy sürgős megrendelések határidejének kielégítése.

Főbb jellemzők

· Extrém rövid átfutási idő

A szokásos PCB-szerelés általában 7–15 napot vesz igénybe, míg a gyorsforgalmi szolgáltatások ezt 24 órára, 48 órára vagy 3–5 napra rövidíthetik. Néhány gyártó még azonos napi gyorsított szállítást is kínál az R&D prototípuskészítés és vészhelyzeti készletfeltöltés támogatására.

· Kis sorozat/prototípusrendelésekhez optimalizálva

A szolgáltatás 1 és 1000 darab közötti kis sorozatú rendelésekre fókuszál, így nincs szükség tömeggyártásra vonatkozó minimális rendelési mennyiségre (MOQ). Ez csökkenti a költség- és időkorlátokat az R&D és próduktív gyártás fázisában.

· Elsőbbségi erőforrás-kiosztás az egész folyamat során

Alkatrészek: elsőbbséget élvez az azonnal elérhető készlet felhasználása, vagy olyan gyors reagálású alkatrészeket beszerezni, amelyek minimális beszerzési határidőt eredményeznek.

Gyártósorok: dedikált munkaállásokat foglalnak le a gyorsított gyártósorokon, kihagyják a nem lényeges ütemezési eljárásokat, és elsőbbséget élveznek az SMT helyezés, forrasztás és tesztelés.

Minőségellenőrzés: Gyors ellenőrzési megoldások alkalmazása a részleges mintavételezési folyamatok optimalizálásához, miközben biztosítja az alapvető minőségi szándékokat.

· Rugalmas szolgáltatás-kompatibilitás

Több szerelési folyamatot támogat (SMT, Átmenőlyukas Technológia (THT), vegyes szerelés), és különböző rétegszámú és méretű PCB-kat is fogad. Kielégíti az elektronikai fogyasztási cikkek, ipari vezérlők és orvosi eszközök területén fellépő sürgős szerelési igényeket.

· Tipikus alkalmazások

Termékfejlesztési fázis: Funkcionális prototípusok gyors gyártása a tervezetek gyakorlati alkalmasságának ellenőrzéséhez, valamint a fejlesztési iterációs ciklusok lerövidítéséhez.

Sürgősségi készletfeltöltés: Váratlan növekedést kezelni az end-termék iránti keresletben, és elkerülni a beszállítási lánc megszérülését.

Kis sorozatú próduktiósor: Kis mennyiségű termékek előállítása piaci teszteléshez vagy ügyfél-ellenőrzéshez a teljes mértékű tömeggyártás megkezdése előtt.

Gyors átfutású NYÁK-szerelési megrendelések előnyei

A gyors átfutású PCB-összeszerelés célzott előnyöket kínál az R&D, gyártás és ellátási lánc menedzsment területein, időérzékeny igényeket elégít ki, miközben fenntartja az üzemeltetési rugalmasságot. Az alábbiakban bemutatjuk fő előnyeit:

Gyorsítja a termékfejlesztési ciklusokat

A gyors prototípusgyártás (akár 24–48 órán belül) lehetővé teszi a mérnökök számára, hogy azonnal érvényesítsék a tervezési funkciókat, teszteljék az áramkör teljesítményét, és azonnal iterálják a módosításokat. Ez hetekkel rövidíti le a hagyományos R&D-időkereteket, lehetővé téve a gyors átmenetet fogalmazásból piacképes termékké, és biztosítja az elsőként piacra lépő előnyét versengő szektorkban.

Támogatja az agilis kisbájos gyártást

Kisbájos sorozatok (1–1000 darab) esetén megszünteti a minimális rendelési mennyiség (MOQ) korlátozásait. A vállalatok piaci érvényesítésre, ügyfélbemutatókra vagy próbagyártásra kis sorozatokat gyárthatnak anélkül, hogy nagy volumenű gyártásra köteleznék el magukat. Ez az agilis megközelítés ideális startupok és vállalatok számára, akik speciális termékötleteket vagy testre sz szintű megoldásokat tesztelnek.

Csökkenti a beszerzési lánc megszérüléseit

Kritikus tartalékként szolgál sürgős készletfeltöltéshez—akár váratlan rendelések bőségére, hibás alkatrészek kicserélésére, vagy beszállítói késések miatti gyártósori hézagok fedezésére. A gyors átfutó szolgáltatások megelőzik a költséges leállásokat és a bevéveskieséseket a beszerzési lánc torlódása miatt.

Optimalizálja a rövid távú igények költséghatékonyságát

Bár magasabb árú, mint a sztender összeszerelés, csökkenti a hosszú átfutási időkkel járó rejtett költségeket: például elkerült projekt késések, csökkent raktározási díjak túlkészlet miatt, és minimalizált lehetőségköltségek a piaci ablakok elmulasztása miatt. Időkritikus projektek esetén a gyorsabb szállítás megtérülése messze felülmúlja a szolgáltatás kiegészítő költségét.

Növeli a gyártási rugalmasságot

Különféle szerelési folyamatokkal (SMT, THT, vegyes technológia) és NYÁK-specifikációkkal (többrétegű lemezek, egyedi méretek) kompatibilis. Gyártók utolsó pillanatban érkező tervezési módosításokhoz vagy speciális igényekhez is alkalmazkodhatnak kiterjedt átszerelés nélkül, támogatva különböző iparágak igényeit, fogyasztási elektronikától orvosi eszközökig.

Megbízható minőséget biztosít a leegyszerűsített minőségellenőrzéssel

Korszerű gyors tesztelési eszközöket használ (AOI, röntgeninspekció) a magas minőségi szint fenntartásához, miközben optimalizálja az ellenőrzési folyamatokat. Ez kiegyensúlyozza a sebességet és pontosságot, csökkentve a hibás egységek következő gyártási szegmensbe vagy a végfelhasználóhoz jutásának kockázatát.

Hogyan lehet gyorsan beszerezni NYÁK-szerelt egységeket

A gyorsan készülő NYÁK-szerelt egységek hatékony megszerzéséhez szükség van egy strukturált, együttműködési megközelítésre az Ön és gyártási partnere között, egyértelmű kommunikációval és előre elkészített adatokkal, hogy minimalizálják a késleltetéseket. Kövesse az alábbi kulcsfontosságú lépéseket:

· Azonnal tisztázza sürgősségét és igényeit

Határozza meg a kritikus átfutási időt, és erősítse meg a rendelés specifikációit: rétegszám, méret, szerelési típus (SMT, THT, vegyes), alkatrész-sűrűség és iparági megfelelőségi szabványok. Egyértelműen jelezze, hogy szüksége van-e prototípusgyártásra, kis sorozatgyártásra vagy sürgősségi utánpótlásra – ez segíti a szuppliert azonnali dedikált erőforrások kijelölésében.

· Készítse el és nyújtsa be a teljes tervezeti fájlokat

Nyújtsa be hibamentes, iparági szabványoknak megfelelő tervezeti dokumentumokat az újrafeldolgozás elkerülése érdekében:

· Gerber fájlok a PCB gyártásához (győződjön meg róla, hogy tartalmazzák a fúrási fájlokat, ónmaszkot és selyemnyomat rétegeket).

· Alkatrészjegyzék (BOM) részletes alkatrészsajátosságokkal: alkatrészszámok, gyártók, mennyiség és csomagolási típus. Jelölje ki, ha vannak nehéz beszerezni alkatrészek.

· Pick-and-place fájlok (Centroid fájlok) és szerelési rajzok egyértelmű megjegyzésekkel a polaritással, különleges forrasztási igényekkel vagy tesztpontokkal kapcsolatban.

· Végezze el az alkatrészbeszerzési felelősség meghatározását

Válasszon olyan beszerzési modellt, amely megfelel a sebességi igényeinek:

Ügyfél által biztosított alkatrészek (CFC): Előre válogatott, ellenőrzött alkatrészek szállítása a beszállítóhoz címkézett csomagokban. Biztosítsa, hogy minden alkatrész raktáron legyen és megfeleljen a gyártási szabványoknak, hogy kiküszöbölje a beszerzési késleltetéseket.

Beszállító által biztosított alkatrészek (SFC): Válasszon olyan gyártót, amely rendelkezik erős belső alkatrész készlettel és hivatalos forgalmazókkal ápolt partnerekkel. Ez csökkenti az átfutási időt, mivel elkerüli a harmadik fél általi beszerzési torlódásokat.

Erősítse meg az alkatrészek rendelkezésre állását megrendelés előtt—ez a leggyakori oka a gyors átfutású projektek késleltetéseinek.

· Válasszon képzett gyors prototípus készítő nyomtatott áramkör (PCB) partnert

Előnyben részesítendő beszállítók, akik rendelkeznek a következő alapvető képességekkel:

· Kifejezetten gyorsított gyártósorok és 24/7 működési kapacitás.

· Fejlett gyors minőségellenőrző felszerelés (AOI, röntgen, funkcionális tesztelés), hogy fenntartsa a minőséget sebesség áldozása nélkül.

· Igazolt múltbéli teljesítmény szűk határidők betartásában (kérjen esettanulmányokat vagy ügyfélelismerségeket hasonló projektekhez).

· Átlátható kommunikációs csatornák a rendelés állapotának valós idejű frissítéséhez.

· Az árak, feltételek és minőségi szabványok megerősítése

Egyeztessen egyértelmű árajánlatot, amely tartalmazza a gyorsított szolgáltatás díját, az alkatrészek költségét (ha SFC), valamint a tesztelési díjakat. Tisztázza a fizetési határidőket, szállítási módokat és hibaelhárítási szabályzatokat. Egyezzen meg a minőségellenőrzési pontokon előre – egyensúlyozza a sebességet a lényeges minőségellenőrzésekkel a kézbesítést követő problémák elkerülése érdekében.

· A gyártás nyomon követése és a kész PCBA átvétele

Tartsa folyamatos kapcsolatot beszállítójával a gyártás valós idejű frissítéseinek érdekében. A kézbesítést követően ellenőrizze a PCBÁkat az elfogadási kritériumai alapján: ellenőrizze az alkatrészek pontos elhelyezését, forrasztási minőséget és funkcionális teljesítményt (ha alkalmazható).

A gyors átfutású NYÁK-szerelés gyakori kihívásai

A gyors átfutású NYÁK-szerelés extrém rövid átfutási időt biztosít, de sajátos kihívásokkal néz szembe, amelyek a sűrített határidők, erőforrás-korlátok és szoros koordinációs igények miatt merülnek fel. Az alábbiakban bemutatjuk a leggyakoribb nehézségeket és azok okait:

Alkatrészbeszerzési késések

Ez a legfőbb oka a gyors átfutású projektek késedelmének. A magas prioritású megrendelések gyakran hiánycikkektől, speciális alkatrészek beszerzésétől vagy hosszú szállítási határidejű komponensektől függenek. Még a csekély alkatrészhiány is meghiúsíthatja az egész gyártási ütemtervet. Emellett a végső pillanatban végzett alkatrész-ellenőrzések gyorsan lebonyolítottak lehetnek, ami növeli a nem megfelelő alkatrészek használatának kockázatát. A szállítók emellett nehézségekbe ütközhetnek, ha az eredeti alkatrészek raktáron kívül kerülnek, és alternatívákat kell gyorsan beszerezniük.

Tervezéssel kapcsolatos hibák és újrafeldolgozás

A gyors ütemű megrendelésfeldolgozás kevés időt hagy a gyártáskönnyítés (DFM) alapos ellenőrzésére. Gyakori problémák az incomplett Gerber-fájlok, helytelen pick-and-place koordináták, egyértelműtlen polaritásjelölések érzékeny alkatrészeknél, vagy elégtelen forrasztási maszk-távolságok. Ezeket a hibákat gyakran a gyártás közepén fedezik fel, ami sürgős újrafeldolgozást kényszerít ki, és közvetlenül befolyásolja az átfutási időt. A szabványos megrendelésekkel ellentétben a gyors átfutású projektek nem rendelkeznek tartalékidővel, így a tervezési hibák kijavítása késedelem nélkül nem oldható meg.

Sebesség és minőségellenőrzés összhangjának biztosítása

A határidők betartása érdekében néhány gyártó leegyszerűsítheti vagy akár kihagyhatja a nem kritikus minőségellenőrzési lépéseket. A túlzott leegyszerűsítés hibák elmulasztásához vezethet, például rossz forrasztásokhoz, rosszul illeszkedő alkatrészekhez vagy rejtett belső réteghibákhoz. Másrészről, a szigorú minőségellenőrzési protokollok fenntartása szűk időkeretek mellett speciális berendezéseket és folyamatos (24/7) személyzetet igényel, amelyet sok beszállító nem tud állandóan biztosítani. Ezáltal nehéz kompromisszum szituáció alakul ki a sebesség és a termék megbízhatóság között.

Erőforrás-elosztási korlátozások

A gyors forgású rendelések kizárólagos gyártósorokat, szakosított technikusokat és elsőbbséget élvező gép-hozzáférést igényelnek. Csúcsidőszakok alatt a beszállítók kapacitáshiányt tapasztalhatnak – az egymással versengő sürgős rendelések erőforrásütközésekhez vezethetnek, amelyek némely projekt késleltetett megkezdésével járnak. Emellett, a határidők betartása érdekében szükséges sürgősségi műszakok vagy túlórák növelhetik a munkaköltségeket, és fáradtságból eredő emberi hibákat okozhatnak.

Kommunikációs hiányosságok az ügyfelek és beszállítók között

A nem összehangolt elvárások gyakran okoznak szűk keresztmetszeteket. Például az ügyfelek esetleg nem határozzák meg a kritikus követelményeket, vagy hiányos rendelési információval siethetnek. Ugyanakkor a beszállítók esetleg nem frissítik proaktívan az ügyfeleket a termelési problémákról. A rossz kommunikáció újrafeldolgozást, rendelésmódosításokat és lemaradást eredményezhet a szállítási időszakokban – mindez költséges lehet a gyors átfutású forgatókönyvekben.

Magasabb költségingadozás

A gyors átfutású szolgáltatások eleve prémium árakat tartalmaznak a felgyorsított munkaerő, elsőbbségi beszerzés és túlóra költségei miatt. Azonban a költségek váratlanul emelkedhetnek: siettetési díjak alkatrészek szállításáért, vészhelyzeti DFM-javítások díjai, vagy prémiumok nehezen beszerezhető alkatrészek beszerzéséért. Az ügyfelek meglepődhetnek a felszámított költségeken, ha ezek a többletköltségek nincsenek előre tisztázva az árajánlatban.

Tényezők a gyors átfutású PCB-szerelési gyártó kiválasztásánál

A megfelelő gyors prototípus készítésű NYÁK-gyártó kiválasztása kritikus fontosságú a szigorú határidők betartásához, miközben fenntartja a termék minőségét. Az alábbiakban felsoroljuk a legfontosabb tényezőket, amelyek alapján megbízható és hatékony együttműködést biztosíthat:

☑ Gyorsított gyártási kapacitás és határidő-teljesítési múlt

· Ellenőrizze a gyártó alapvető gyors prototípus készítési határidejének tartományát és erősítse meg, hogy ezek a határidők teljesíthetők-e az ön rendelési mennyiségére és NYÁK-specifikációira.

· Kérjen esettanulmányokat vagy ügyfélvisszajelzéseket hasonló sürgős projektekről – elsőbbséget kell adni azoknak a beszállítóknak, akik bebizonyították, hogy képesek határidőtartóra vagy annál jobbra teljesíteni anélkül, hogy minőségi kompromisszumot kötnének.

· Ellenőrizze, hogy rendelkeznek-e kizárólagosan gyorsított gyártósorokkal és folyamatos, 24/7 üzemeltetési kapacitással rendelkeznek, hogy elkerüljék a késéseket, amelyeket az egymással versengő szabványos megrendelések okozhatnak.

☑ Alkatrészbeszerzési erősség

· Értékelje az alkatrészek ellátási láncát: Olyan gyártókat válasszon, akik saját raktárkészlettel rendelkeznek a gyakori alkatrészekből, valamint hivatalos forgalmazókkal állnak kapcsolatban nehezen beszerezhető vagy speciális alkatrészek esetén.

· Győződjön meg arról, hogy képesek kezelni mind a Ügyfél által biztosított alkatrészeket (CFC), mind a Szállító által biztosított alkatrészeket (SFC). A CFC megrendelések esetén ellenőrizze az alkatrészek gyors ellenőrzésére és szortírozására szolgáló folyamatot; SFC esetén győződjön meg arról, hogy képesek RoHS/IPC-szabványnak megfelelő alkatrészeket gyorsan beszerezni és hitelességüket igazolni.

· Értékelje a tartalékszervezési terveiket alkatrészhiány esetére.

☑ Minőségellenőrzési szabványok gyors átfutású projektekhez

· Kerülje az olyan beszállítókat, akik leegyszerűsítik a minőségellenőrzést a gyártási sebesség érdekében. Olyan partnereket keressen, akik rendelkeznek gyors ellenőrzési technológiákkal: Automatizált optikai ellenőrzés (AOI), röntgenellenőrzés és áramkörtesztelés (ICT) funkcionális érvényesítés céljából.

· Győződjön meg az iparági szabványoknak, például a IPC-A-610 való megfelelésről, és ellenőrizze, hogy testreszabható minőségellenőrzési pontokat kínálnak-e terméke követelményeinek megfelelően.

· Érdeklődjön a selejtarányukról és újrafeldolgozási folyamatukról – a minőségi mutatók átlátható jelentése a megbízhatóság jele.

☑ Gyártásra való tervezés támogatása

· A gyors határidőjű projektek kevés helyet hagynak tervezési hibáknak. Válasszon olyan gyártót, aki ingyenes, gyors DFM-ellenőrzést biztosít a Gerber/BOM fájlok kézhezvétele utáni órákon belül.

· Győződjön meg arról, hogy mérnöki csapatuk proaktívan fel tudja hívni a figyelmet a gyárthatósággal kapcsolatos problémákra, világos kommunikációval és minimális késéssel a módosítások miatt.

☑ Kommunikáció és rendelésnyomonkövetés

· Olyan beszállítókat részesítsen előnyben, akik rendelkeznek valós idejű rendelésnyomkövetési rendszerrel és kijelölt fiókmenedzssel sürgős projektekhez—szüksége van időben érkező frissítésekre a gyártási mérföldkövekről, alkatrészek állapotáról vagy esetleges torlódásokról.

· Ellenőrizze lekérdezéseikre adott válaszidejüket, valamint rugalmasságukat az utolsó pillanatban történő, kisebb tervezési módosítások esetén, anélkül, hogy megbontanák az ütemtervet.

☑ Árak átláthatósága és költségszerkezet

· A gyors átfutási szolgáltatások prémium áron érhetők el, de kerülje a rejtett költségeket. Kérjen részletes árajánlatot, amely részletezi a költségeket: gyorsított szolgáltatási díjakat, alkatrészek költségeit, tesztelési díjakat és szállítási költségeket.

· Tisztázza a rendelésmódosításokhoz kapcsolódó költségek módosításának szabályzatát, hogy megelőzze a váratlan költségtúllépéseket.

☑ Ipari megfelelőség és tanúsítványok

Győződjön meg róla, hogy a gyártó rendelkezik a célpiacon szükséges tanúsítványokkal, például ISO 9001, ISO 13485, UL tanúsítvánnyal vagy RoHS megfelelőséggel .

Speciális iparágak esetén ellenőrizze, hogy rendelkeznek-e olyan megbízható, gyors átfutási PCB-k tapasztalatával, amelyek szigorú szabályozási előírásoknak felelnek meg.

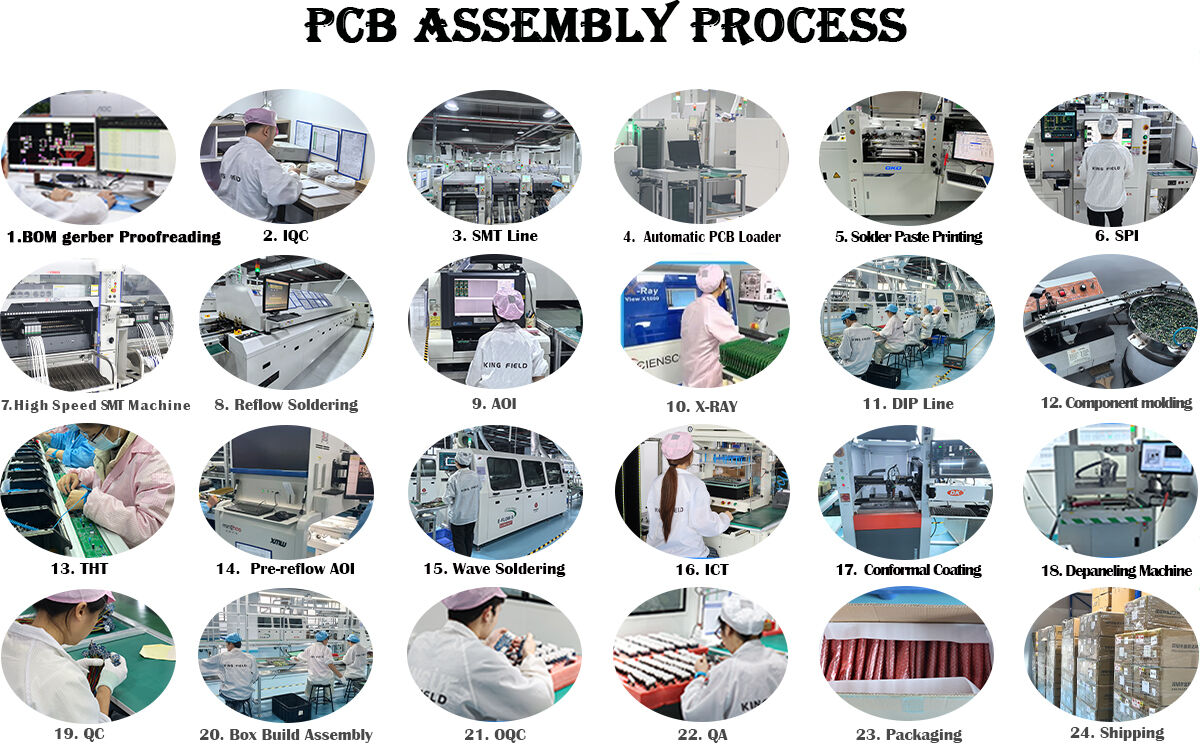

Mi a gyors átfutású NYÁK-szerelési folyamat?

A gyors átfutású PCB-szerelési folyamat egy leegyszerűsített, elsőbbségi alapú munkafolyamat, amely a gyártási idő minimalizálását célozza meg a minőségi követelmények betartásával. A szabványos szereléstől eltérően kihagyja a nem lényeges lépéseket, kizárólagos erőforrásokat biztosít, és felgyorsítja a koordinációt a gyártás, beszerzés és tesztelés között. Az alábbiakban a folyamat részletes lépései olvashatók:

☑ Megrendelésfelvétel és követelmények érvényesítése

A gyártó azonnal megkapja és átnézi az összes ügyfél által megadott adatot: Gerber-fájlokat, BOM-ot (anyagjegyzéket), helyezési adatokat, szerelési rajzokat és átfutási időre vonatkozó célokat. Egy kijelölt mérnök gyors DFM-ellenőrzést végez, hogy azonosítsa azokat a kritikus problémákat, amelyek késleltetést okozhatnak. Az esetleges eltéréseket valós időben az ügyféllel történik tisztázni – a gyors átfutású projektek esetében nincs helye visszajelzési késlekedésnek.

☑ Alkatrészbeszerzés és előkészítés

· Ha Szállító által biztosított alkatrészek használata történik: A csapat először a saját raktárából használ fel közös alkatrészeket; a nehezen beszerezhető komponenseket elsőbbségi forgalmazói csatornákon keresztül, gyorsított szállítással rendelik meg. Az alkatrészek megfelelőségét (RoHS, IPC) és kompatibilitását órákon belül ellenőrzik.

· Ha Ügyfél által biztosított alkatrészek: A szállító azonnal ellenőrzi és válogatja a kézbesített alkatrészeket a mennyiség, csomagolás és működőképesség tekintetében – hibás vagy hiányzó alkatrészek esetén azonnal értesíti az ügyfelet, hogy elkerülje a gyártás leállását.

Minden alkatrész haladéktalanul előkészítésre kerül az SMT/THT összeszereléshez (például szalagos tekercsbe csomagolás az SMT alkatrészekhez).

☑ Nyers PCB beszerzése és előkészítés az összeszereléshez

Az idő megtakarítása érdekében a nyers PCB gyártása párhuzamosan fut az alkatrészek beszerzésével. A gyors átfutású gyártók olyan PCB gyártókkal együttműködve dolgoznak, amelyek gyorsított nyers lapok előállítását kínálják. A megérkezést követően a PCB-k tisztításra kerülnek, felületi hibák szempontjából ellenőrizve, majd beállítva az összeszereléshez, így kiküszöbölve az indítási késleltetéseket a gyártósoron.

☑ Összeszerelés végrehajtása

A rendelést egy lefoglalt, gyorsított gyártósor kapja, így kihagyhatók a szabványos gyártási sorok.

· SMT szerelés : Forrasztópaszta felvitele sablonnyomtatással → alkatrészek elhelyezése nagysebességű helyezőgépekkel → lemezek visszahőforrasztásos keményítése → automatikus optikai ellenőrzés (AOI) ellenőrzi az elhelyezési/forrasztási hibákat.

· THT szerelés: Átfúrt furatba illesztett alkatrészek behelyezése (kézi vagy automatizált) → hullámforrasztás vagy szelektív forrasztás végrehajtása → forrasztás utáni vezetékvégek levágása.

·Vegyes technológia: Először az SMT lépéseket hajtják végre, majd a THT szerelést követik, minimális várakozási idővel a fázisok között.

☑ Gyors minőségellenőrzés és tesztelés

A minőségellenőrzést sebességre optimalizálták, anélkül hogy alapvető ellenőrzések maradnának el:

AOI és röntgenellenőrzés: Az AOI felületre szerelt alkatrészeket vizsgál; az eldugott illesztéseknél üregek vagy helytelen igazítás kimutatására röntgenvizsgálat szolgál – mindkét teszt soros folyamatban fut, így elkerülhetők a tételkésések.

Funkcionális tesztelés: Magas prioritású termékek esetén leegyszerűsített funkcionális tesztet végeznek a legfontosabb működés ellenőrzésére. Az egyedi teszteljárásokat a vevő előzetesen jóváhagyja, hogy elkerülje a követelménybővülést.

Megfelelőségi ellenőrzés: A végső audit biztosítja az iparági szabványoknak és az ügyfél specifikus követelményeinek való megfelelést.

☑ Csomagolás és sürgősségi szállítás

A sikeresen átesett nyomtatott áramkörök (PCBA) antisztkus anyagba kerülnek a sérülések megelőzése érdekében. A gyártó a vevő kérésére sürgősségi szállítást szervez. A részletes szállítási megerősítést nyomkövetési adatokkal azonnal elküldik, és a rendelést teljesítettnek jelölik.

☑ Fő különbség a szabványos összeszereléstől

Az egész munkafolyamat nem lineáris, hanem párhuzamosított, nem pedig szekvenciális. Kijelölt csapatok, lefoglalt berendezések és valós idejű kommunikáció hatékonyan kiküszöböli az összes felesleges várakozási időt.

Termelési kapacitás

| Szerelési típusok |

● SMT szerelés (AOI ellenőrzéssel); ● BGA szerelés (röntgenellenőrzéssel); ● Átfúrt lyukas szerelés; ● SMT és átmenő furatos vegyes szerelés; ● Készlet szerelése |

||||

| Minőségellenőrzést |

● AOI ellenőrzés; ● Röntgenellenőrzés; ● Feszültségteszt; ● Chipprogramozás; ● ICT teszt; Funkcionális teszt |

||||

| NYÁK-típusok | Merev NYÁK, fémmagú NYÁK, hajlított NYÁK, merev-hajlított NYÁK | ||||

| Komponens típusok |

● Passzív alkatrészek, legkisebb méret 0201 (inch) ● Finomrácsozású chipek 0,38 mm-ig ● BGA (0,2 mm rácsozás), FPGA, LGA, DFN, QFN röntgenvizsgálattal ● Csatlakozók és kivezetések |

||||

| Alkatrészbeszerzés |

● Teljes körű kivitelezés (az összes alkatrészt az Yingstar szállítja) ● Részleges körű kivitelezés ● Készletként szállított / Megbízás alapján |

||||

| Forrasztási típusok | Ólmos; Ólmozatlan (RoHS); Vízoldható forrasztópaszta | ||||

| Rendelési mennyiség |

● 5 db-tól 100 000 db-ig ● Prototípusoktól a tömeggyártásig |

||||

| Gyártási átfutási idő | 8 és 72 óra között, ha a alkatrészek készek | ||||