Szybki montaż płyty PCB

Szybka produkcja PCB/PCBA dla pilnych prototypów i niskich do średnich wielkości zamówień — zapewnia precyzję, zgodność i szybkość bez kompromitowania jakości.

✅ Szybkie realizacje dla pilnych prototypów i zamówień

✅ Precyzyjna produkcja zgodna z normą IPC

✅ Obsługa komponentów dostępnych w magazynie, aby skrócić czas realizacji

✅ Skalowalność dla niskich do średnich wielkości produkcji

Opis

Czym jest Szybka produkcja montażu PCB?

Szybki montaż płytek PCB odnosi się do specjalistycznej usługi montażu płytek PCB dostosowanej do krótkich czasów realizacji. Jego podstawa polega na optymalizacji łańcucha dostaw, procesów produkcyjnych i alokacji zasobów w celu wykonania pełnego cyklu montażu — od zakupu pustych płytek PCB, pozyskiwania/ dobierania komponentów, przez montaż SMT, lutowanie, aż po testowanie — w bardzo krótkim czasie. Usługa ta została zaprojektowana z myślą o zaspokojeniu potrzeb związanych z prototypowaniem, małoseryjną produkcją próbna lub pilnymi zamówieniami.

Kluczowe cechy

· Bardzo krótkie czasy realizacji

Standardowa produkcja płytek PCB zazwyczaj trwa od 7 do 15 dni, natomiast usługi szybkiego wykonania mogą skrócić ten czas do 24 godzin, 48 godzin lub 3–5 dni. Niektórzy producenci oferują nawet przyspieszoną wysyłkę w tym samym dniu, aby wspierać prototypowanie badań i rozwoju oraz nagłe uzupełnianie zapasów.

· Zoptymalizowane dla małoseryjnych/zamówień prototypowych

Usługa koncentruje się na zamówieniach małoseryjnych w zakresie od 1 do 1000 sztuk, eliminując potrzebę minimalnych ilości zamówienia (MOQ) wymaganych przy produkcji masowej. To obniża bariery kosztowe i czasowe w fazie badań i rozwoju oraz produkcji próbnej.

· Priorytetowe przydzielanie zasobów na każdym etapie procesu

Komponenty: priorytetowe wykorzystywanie dostępnych zapasów magazynowych lub współpraca z dostawcami komponentów charakteryzujących się szybką reakcją, w celu minimalizacji czasu dostawy.

Linie produkcyjne: rezerwacja dedykowanych stanowisk roboczych na liniach produkcyjnych o przyspieszonym cyklu, pomijanie nieistotnych procedur planowania oraz priorytetowe montaż SMT, lutowanie i testowanie.

Kontrola jakości: Zastosowanie szybkich rozwiązań inspekcyjnych w celu usprawnienia procesów częściowego próbkowania przy zapewnieniu podstawowych standardów jakości.

· Elastyczna zgodność usług

Obsługa wielu procesów montażu (SMT, Technologia Przewlekana (THT), montaż mieszany) oraz możliwość przetwarzania płytek PCB o różnej liczbie warstw i rozmiarach. Spełnia pilne potrzeby montażowe w różnych branżach, takich jak elektronika użytkowa, sterowanie przemysłowe i urządzenia medyczne.

· Typowe zastosowania

Faza badań i rozwoju produktu: Szybka produkcja prototypów funkcjonalnych w celu weryfikacji możliwości technicznych projektu i skrócenia cykli iteracyjnych badań i rozwoju.

Nagłe uzupełnienie zapasów: Reagowanie na nagłe wzrosty zamówień końcowych produktów i zapobieganie zakłóceniom w łańcuchu dostaw.

Małoseryjna produkcja próbna: Produkcja niewielkich partii produktów w celu testowania rynkowego lub weryfikacji przez klienta przed rozpoczęciem pełnej seryjnej produkcji.

Zalety szybkiego montażu płytek PCB

Szybka produkcja płytek PCB oferuje konkretne korzyści dla firm w zakresie badań i rozwoju, produkcji oraz zarządzania łańcuchem dostaw, odpowiadając na pilne potrzeby przy zachowaniu elastyczności operacyjnej. Poniżej przedstawiono jej główne zalety:

Przyspiesza cykle rozwoju produktu

Szybkie wykonanie prototypów (już w ciągu 24–48 godzin) pozwala inżynierom na sprawdzenie funkcjonalności projektu, testowanie działania obwodów i natychmiastowe wprowadzanie modyfikacji. To skraca tradycyjne harmonogramy prac badawczo-rozwojowych o kilka tygodni, umożliwiając szybsze przejście od koncepcji do gotowych produktów rynkowych i zapewniając przewagę pierwszego uczestnika na rynku w konkurencyjnych sektorach.

Obsługuje zwinną produkcję małoseryjną

Wyeliminowanie ograniczeń co do minimalnej ilości zamówienia (MOQ) dla małoseryjnych partii (1–1000 sztuk). Firmy mogą produkować próbne serie w celu weryfikacji rynkowej, demonstracji klientom lub programów pilotażowych, bez konieczności podejmowania zobowiązań dotyczących produkcji masowej. Ta elastyczność jest idealna dla startupów i przedsiębiorstw testujących niszowe pomysły produktowe lub niestandardowe rozwiązania.

Zapobiega zakłóceniom w łańcuchu dostaw

Działa jako kluczowy mechanizm zapobiegawczy w nagłym uzupełnieniu zapasów — niezależnie od powodu, takiego jak nieoczekiwane wzrosty zamówień, wymiana wadliwych komponentów lub pokrycie przerw w produkcji spowodowanych opóźnieniami dostawców. Szybkie realizacje zapobiegają kosztownym przestojom oraz utracie przychodu z powodu zatorów w łańcuchu dostaw.

Optymalizuje efektywność kosztów w krótkoterminowych potrzebach

Chociaż cena jest wyższa niż w standardowej produkcji, zmniejsza ukryte koszty związane z długim czasem realizacji: na przykład uniknięcie opóźnień projektów, obniżenie opłat magazynowych za nadmiar zapasów oraz minimalizacja utraconych szans, gdy przegapiono okno rynkowe. W projektach krytycznych pod względem czasu, zwrot z inwestycji dzięki szybszej dostawie znacznie przewyższa dodatkowe koszty usługi.

Zwiększa elastyczność produkcji

Zgodny z różnorodnymi procesami montażu (SMT, THT, technologia mieszana) oraz specyfikacjami płytek PCB (wielowarstwowe, niestandardowe rozmiary). Producent może dostosować się do nagłych zmian projektowych lub wymagań specjalnych bez konieczności gruntownej przebudowy linii produkcyjnej, co wspiera potrzeby różnych branż – od elektroniki użytkowej po urządzenia medyczne.

Gwarantuje niezawodną jakość dzięki zoptymalizowanym procedurom kontroli jakości

Wykorzystuje zaawansowane narzędzia szybkiego testowania (AOI, inspekcja rentgenowska), aby utrzymać wysoki poziom jakości przy jednoczesnej optymalizacji procesów inspekcji. To zapewnia równowagę między szybkością a precyzją, zmniejszając ryzyko przekazania wadliwych jednostek do kolejnego etapu produkcji lub do użytkownika końcowego.

Jak uzyskać szybkie montaże PCB

Efektywne uzyskanie szybkich montaży płytek PCB wymaga uporządkowanego i współpracy między Tobą a partnerem produkcyjnym, przy jednoczesnej jasnej komunikacji i gotowych danych wejściowych, aby zminimalizować opóźnienia. Postępuj zgodnie z tymi kluczowymi krokami:

· Jasno określ swój priorytet czasowy i wymagania na wstępie

Zdefiniuj swój krytyczny czas realizacji i potwierdź specyfikację zamówienia: liczba warstw płytki, wymiary, typ montażu (SMT, THT, mieszany), gęstość elementów oraz standardy zgodności branżowej. Wyraźnie określ, czy potrzebujesz prototypów, produkcji małej partii czy pilnej uzupełniania zapasów — to pozwala dostawcy natychmiast przydzielić dedykowane zasoby.

· Przygotuj i prześlij kompletne pliki projektowe

Dostarcz bezbłędne dokumenty projektowe zgodne ze standardami branżowymi, aby uniknąć opóźnień spowodowanych koniecznością poprawek:

· Pliki Gerbera do produkcji płytek drukowanych (upewnij się, że zawierają pliki wiercenia, warstwę lakieru maskującego oraz warstwę sitodruku).

· Lista materiałów (BOM) z szczegółową specyfikacją komponentów: numery części, producenci, ilość oraz rodzaj opakowania. Wyróżnij elementy trudne do pozyskania, jeśli takie występują.

· Pliki pick-and-place (pliki centroidowe) oraz rysunki montażowe z czytelnymi uwagami dotyczącymi polaryzacji, specjalnych wymagań lutowania lub punktów testowych.

· Sfinalizuj odpowiedzialność za pozyskiwanie komponentów

Wybierz model pozyskiwania odpowiadający Twoim potrzebom szybkości:

Komponenty dostarczone przez klienta (CFC): Dostarczaj wstępnie posegregowane, zweryfikowane komponenty do dostawcy w oznakowanych opakowaniach. Zapewnij, że wszystkie części są dostępne i spełniają standardy produkcji, aby wyeliminować opóźnienia związane z zaopatrzeniem.

Komponenty dostarczone przez dostawcę (SFC): Wybierz producenta z solidnym wewnętrznym zapasem komponentów oraz partnerstwami z autoryzowanymi dystrybutorami. To skraca czas realizacji, unikając wąskich gardeł związanych z zakupami u podmiotów trzecich.

Potwierdź dostępność komponentów przed złożeniem zamówienia — to najczęstsza przyczyna opóźnień w projektach szybkiego prototypowania.

· Wybierz wykwalifikowanego partnera szybkiego montażu płytek PCB

W pierwszej kolejności wybieraj dostawców posiadających następujące kluczowe możliwości:

· Wyspecjalizowane linie produkcyjne dla zamówień pilnych oraz możliwość pracy 24/7.

· Zaawansowane, szybkie urządzenia kontroli jakości (AOI, promieniowanie X, testy funkcjonalne), aby zachować jakość bez utraty szybkości.

· Udokumentowane doświadczenie w dotrzymaniu napiętych terminów (poproś o przypadki studyjne lub opinie klientów dotyczących podobnych projektów).

· Przejrzyste kanały komunikacji umożliwiające aktualizacje statusu zamówienia w rzeczywistym czasie.

· Potwierdzenie cen, warunków i standardów jakości

Negocjuj jasną wycenę obejmującą opłaty za przyspieszoną obsługę, koszty komponentów (jeśli SFC) oraz opłaty za testowanie. Wyjaśnij warunki takie jak terminy płatności, metody wysyłki i zasady rozwiązywania reklamacji. Zgódź się na punkty kontroli jakości (QC) od początku — zachowaj równowagę między szybkością a niezbędnymi sprawdzaniem jakości, aby uniknąć problemów po dostawie.

· Monitorowanie produkcji i odbiór gotowego PCBA

Utrzymuj bliski kontakt z dostawcą w celu uzyskiwania aktualizacji produkcji w rzeczywistym czasie. Po dostawie sprawdź płytki PCB zgodnie z kryteriami akceptacji: zweryfikuj dokładność montowania komponentów, jakość lutowania oraz działanie funkcjonalne (jeśli dotyczy).

Typowe wyzwania związane z szybkim montażem płytek PCB

Szybkie prototypowanie montażu PCB oferuje bardzo krótki czas realizacji, ale napotyka unikalne wyzwania wynikające ze skróconych harmonogramów, ograniczonych zasobów i konieczności ścisłej koordynacji. Poniżej przedstawiono najczęstsze problemy oraz ich przyczyny:

Opóźnienia w dostawach komponentów

To jest główna przyczyna opóźnień w projektach realizowanych w trybie pilnym. Zlecenia o wysokim priorytecie często zależą od rzadkich, specjalistycznych lub długodostawnych komponentów. Nawet niewielkie braki mogą sparaliżować cały harmonogram produkcji. Dodatkowo, ostatnimi chwilami przeprowadzane weryfikacje komponentów mogą być pośpieszne, zwiększając ryzyko użycia niezgodnych części. Dostawcy mogą również mieć trudności z szybkim znalezieniem alternatyw, jeśli oryginalne komponenty są niedostępne.

Błędy związane z projektem i prace ponowne

Szybki proces obsługi zamówień pozostawia mało czasu na dokładne sprawdzenie projektu pod kątem możliwości produkcji (DFM). Typowe problemy to niekompletne pliki Gerbera, błędne współrzędne montażu, niejednoznaczne oznaczenia polaryzacji dla wrażliwych komponentów lub niewystarczające odstępy maski lutowniczej. Te błędy są często wykrywane w trakcie produkcji, co wymusza pilne prace naprawcze bezpośrednio wpływające na czas realizacji. W przeciwieństwie do standardowych zamówień, projekty szybkiej realizacji nie posiadają buforu czasowego na usunięcie wad projektowych bez opóźnień.

Balansowanie szybkości i kontroli jakości

Aby dotrzymać napiętych terminów, niektórzy producenci mogą upraszczać lub pomijać niekluczowe kroki kontroli jakości. Nadmierne uproszczenie może prowadzić do przeoczenia wad, takich jak słabe złącza lutowane, niepoprawnie ułożone komponenty lub ukryte problemy warstw wewnętrznych. Z drugiej strony, utrzymanie rygorystycznych protokołów kontroli jakości w skróconych harmonogramach wymaga zaawansowanego sprzętu i pracy przez 24 godziny na dobę, czego wielu dostawców nie może zapewnić w sposób ciągły. To powoduje trudny wybór między szybkością a niezawodnością produktu.

Ograniczenia przydziału zasobów

Zamówienia o szybkim cyklu wymagają dedykowanych linii produkcji, wyspecjalizowanych techników oraz priorytetowego dostępu do sprzętu. W okresach szczytowego zapotrzebowania dostawcy mogą napotkać ograniczenia pojemności — konkurencyjne pilne zamówienia mogą prowadzić do konfliktów zasobów, co skutkuje opóźnieniem rozpoczęcia niektórych projektów. Dodatkowo, awaryjne zmiany pracy lub nadgodziny podejmowane w celu dotrzymania terminów mogą zwiększyć koszty pracy oraz prowadzić do błędów ludzkich spowodowanych zmęczeniem.

Luki w komunikacji między klientami a dostawcami

Nieporozumienia co do oczekiwań często powodują wąskie gardła. Na przykład klienci mogą nieprecyzyjnie określać kluczowe wymagania lub spieszyć się z przesłaniem niekompletnych danych zamówienia. Z kolei dostawcy mogą nie informować proaktywnie klientów o problemach w produkcji. Słabe komunikowanie się prowadzi do przeróbek, zmian w zamówieniach i przegapionych terminach dostawy — wszystko to wiąże się ze znacznymi kosztami w przypadku szybkich realizacji.

Wyższa zmienność kosztów

Usługi szybkiej realizacji od samego początku wiążą się z wyższymi cenami z powodu przyspieszonej pracy, priorytetowego pozyskiwania materiałów oraz nadgodzin. Jednak koszty mogą niespodziewanie wzrosnąć: opłaty za pilne wysyłki komponentów, opłaty za nagłe poprawki DFM lub dodatkowe koszty związane z pozyskiwaniem trudno dostępnych części. Klienci mogą odczuć szok cenowy, jeśli te dodatkowe koszty nie zostaną jasno określone na etapie ofertowania.

Czynniki do rozważenia przy wyborze producenta szybkiej realizacji płytek PCB

Wybór odpowiedniego producenta szybkiego prototypowania płytek PCB jest kluczowy dla dotrzymania napiętych terminów, zachowując wysoką jakość produktu. Poniżej przedstawione są najważniejsze czynniki, które należy ocenić, aby zapewnić niezawodne i efektywne partnerstwo:

☑ Możliwości produkcyjne i potwierdzona historia terminowości

· Zweryfikuj podstawowy zakres terminu realizacji szybkiego prototypowania i potwierdź, czy te terminy są osiągalne dla wielkości Twojego zamówienia oraz specyfikacji płytek PCB.

· Wymagaj przypadków badawczych lub opinii klientów dotyczących podobnych pilnych projektów — preferuj dostawców z udowodnioną historią dotrzymywania lub przekraczania napiętych terminów bez utraty jakości.

· Sprawdź, czy dysponują wydzielonymi liniami produkcyjnymi do szybkiego prototypowania oraz zdolność do pracy przez 24 godziny na dobę, 7 dni w tygodniu, aby uniknąć opóźnień spowodowanych konkurencyjnymi standardowymi zleceniami.

☑ Siła w zakresie pozyskiwania komponentów

· Oceń ich łańcuch dostaw komponentów: wybieraj producentów posiadających własne zapasy typowych komponentów oraz współpracujących z autoryzowanymi dystrybutorami w przypadku trudno dostępnych lub niszowych części.

· Potwierdź ich możliwość obsługi zarówno Komponentów dostarczonych przez klienta, jak i komponentów dostarczonych przez dostawcę. W przypadku zamówień CFC sprawdź ich procedurę szybkiej weryfikacji i sortowania komponentów; w przypadku SFC upewnij się, że potrafią szybko pozyskać części zgodne z normami RoHS/IPC oraz zweryfikować autentyczność komponentów.

· Oceń ich plany awaryjne na wypadek braku komponentów.

☑ Standardy kontroli jakości dla szybkich projektów

· Unikaj dostawców, którzy rezygnują z kontroli jakości, by przyspieszyć produkcję. Szukaj takich, którzy są wyposażeni w technologie szybkiej inspekcji: Automatyczna kontrola optyczna (AOI), inspekcja rentgenowska oraz testy funkcjonalne w obwodzie (ICT).

· Upewnij się, czy przestrzegają standardów branżowych, takich jak IPC-A-610 i sprawdź, czy oferują możliwość dostosowania punktów kontroli jakości do wymagań Twojego produktu.

· Zapytaj o wskaźnik wad i proces naprawy — przejrzyste raportowanie wskaźników jakości to cecha wiarygodnego dostawcy.

☑ Obsługa projektowania pod kątem produkowalności

· Projekty realizowane w krótkim czasie pozwalają na niewiele miejsca na błędy projektowe. Wybierz producenta, który oferuje bezpłatne, szybkie przeglądy DFM w ciągu kilku godzin od otrzymania plików Gerber/BOM.

· Upewnij się, że ich zespół inżynieryjny może proaktywnie wykrywać i rozwiązywać problemy związane z produkowalnością, zapewniając jasną komunikację i minimalne opóźnienia w wprowadzaniu poprawek.

☑ Komunikacja i przejrzystość zamówienia

· Upewnij się, że dostawcy posiadają systemy śledzenia zamówień w czasie rzeczywistym oraz dedykowanych menedżerów konta dla pilnych projektów — potrzebujesz bieżących aktualizacji dotyczących kamieni milowych produkcji, statusu komponentów lub potencjalnych wąskich gardeł.

· Sprawdź czas odpowiedzi na zapytania oraz elastyczność w zakresie wprowadzania niewielkich, ostatnimi chwilę zmian projektowych bez zakłócania harmonogramu.

☑ Przejrzystość cen i struktura kosztów

· Usługi szybkiego wykonania są droższe, jednak unikaj ukrytych opłat. Poproś o szczegółową ofertę zawierającą rozbicie kosztów: opłaty za przyspieszoną obsługę, koszty komponentów, opłaty za testowanie i koszty wysyłki.

· Utożsamienie zasad korygowania cen w przypadku zmian w zamówieniu, aby zapobiec nieoczekiwanym przekroczeniom budżetu.

☑ Zgodność branżowa i certyfikaty

Upewnij się, że producent posiada odpowiednie certyfikaty dla Twojego rynku docelowego, takie jak ISO 9001, ISO 13485, certyfikat UL lub zgodność z RoHS .

W przypadku branż specjalistycznych sprawdź, czy mają doświadczenie w szybkim wykonywaniu płytek PCB o wysokiej niezawodności spełniających rygorystyczne standardy regulacyjne.

Co to jest proces szybkiego montażu płytek PCB?

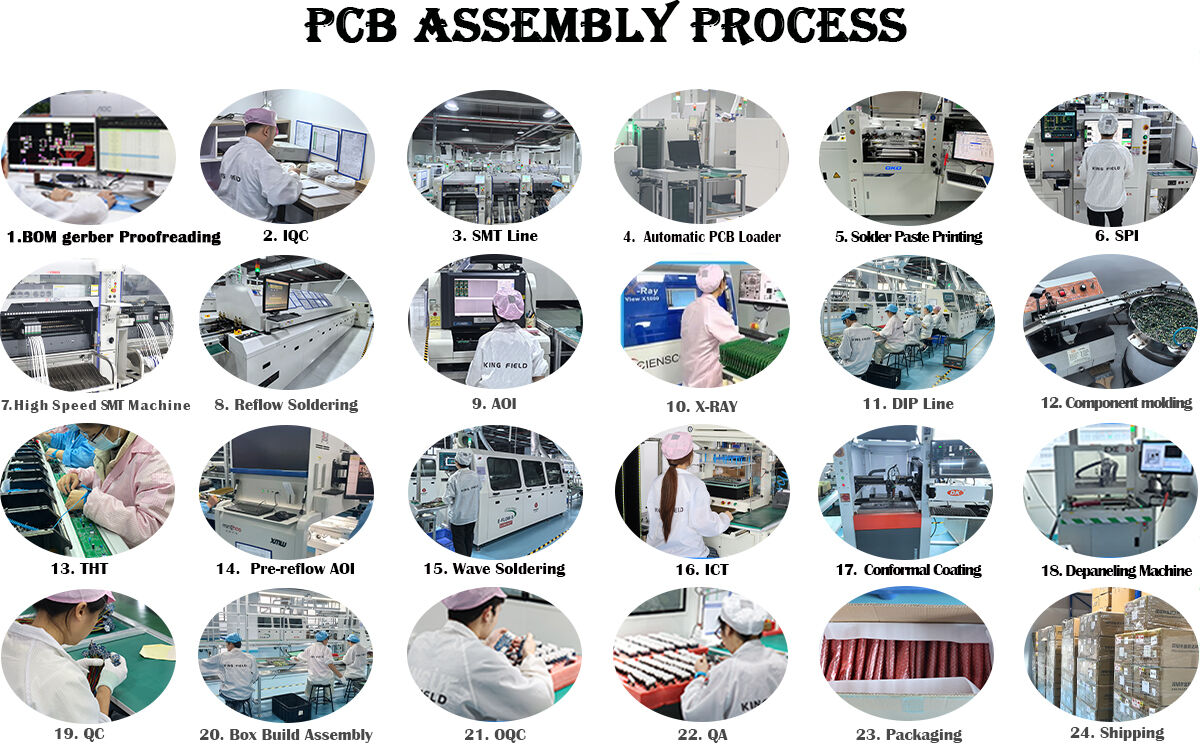

Proces szybkiego montażu płytek PCB to zoptymalizowany, priorytetowy przepływ pracy zaprojektowany tak, aby zminimalizować czas realizacji przy jednoczesnym zachowaniu podstawowych standardów jakości. W przeciwieństwie do standardowego montażu, eliminuje on kroki niemające kluczowego znaczenia, przydziela dedykowane zasoby oraz przyspiesza koordynację między zespołami zajmującymi się produkcją, pozyskiwaniem materiałów i testowaniem. Poniżej znajduje się szczegółowy opis poszczególnych etapów:

☑ Przyjęcie zamówienia i weryfikacja wymagań

Producent natychmiast otrzymuje i przegląda wszystkie dane przesłane przez klienta: pliki Gerbera, BOM (listę materiałów), dane pick-and-place, rysunki montażowe oraz docelowe czasy realizacji. Dedykowany inżynier wykonuje szybką kontrolę DFM, aby wykryć krytyczne problemy mogące spowodować opóźnienia. Wszelkie niejasności są rozwiązywane z klientem w czasie rzeczywistym — w projektach typu quick turn nie dopuszcza się opóźnień wynikających z wymiany korespondencji.

☑ Zaopatrzenie i przygotowanie komponentów

· W przypadku użycia Komponenty dostarczone przez dostawcę: Zespół najpierw pobiera wspólne elementy ze stanu wewnętrznego; trudno dostępne komponenty są zamawiane przez priorytetowe kanały dystrybucyjne z przyspieszoną dostawą. Komponenty są weryfikowane pod kątem zgodności (RoHS, IPC) i kompatybilności w ciągu kilku godzin.

· W przypadku użycia Komponenty dostarczone przez klienta: Dostawca natychmiast sprawdza i sortuje dostarczone części, aby potwierdzić ilość, opakowanie i funkcjonalność — uszkodzone lub brakujące komponenty są natychmiast zgłaszane klientowi, aby uniknąć przerw w produkcji.

Wszystkie komponenty są przygotowywane do montażu SMT/THT (np. opakowanie taśmowo-wałeczkowe dla części SMT) bez opóźnień.

☑ Zakup pustych płytek PCB i przygotowanie przed montażem

Aby zaoszczędzić czas, produkcja pustych płytek PCB przebiega równolegle z pozyskiwaniem komponentów. Dostawcy szybkich realizacji współpracują z zakładami produkującymi płytki drukowane, oferującymi przyspieszoną produkcję pustych płytek. Po dotarciu płytki są czyszczone, sprawdzane pod kątem wad powierzchniowych oraz przygotowywane do montażu, aby wyeliminować opóźnienia w uruchomieniu linii produkcyjnej.

☑ Wykonanie montażu

Zamówienie jest przypisywane do zarezerwowanej linii produkcyjnej o przyspieszonym cyklu, pomijając standardowe kolejki produkcyjne. Proces montażu odbywa się w następujących etapach, w zależności od technologii:

· Montaż SMT : Pasta lutownicza jest nanoszona przez drukowanie sitowe → komponenty są umieszczane za pomocą szybkich maszyn pick-and-place → płytki przechodzą przez lutowanie wtopy → automatyczna kontrola optyczna (AOI) sprawdza poprawność montażu i lutowania.

· Montaż THT: Komponenty przelotowe są wstawiane (ręcznie lub automatycznie) → wykonywane jest lutowanie falą lub lutowanie selektywne → po lutowaniu następuje obcinanie wyprowadzeń.

·Technologia mieszana: Najpierw wykonywane są etapy SMT, a następnie montaż THT, z minimalnym czasem oczekiwania między etapami.

☑ Szybka kontrola jakości i testowanie

Kontrola jakości jest zoptymalizowana pod kątem szybkości, bez naruszania istotnych czynności kontrolnych:

AOI i inspekcja rentgenowska: AOI skanuje elementy powierzchniowo montowane; promieniowanie X jest wykorzystywane do niewidocznych złącz w celu wykrywania pustek lub niedokładnego ułożenia — oba testy są wykonywane inline, aby uniknąć opóźnień partii.

Test funkcjonalny: Dla produktów o wysokim priorytecie przeprowadza się uproszczony test funkcjonalny w celu weryfikacji kluczowych parametrów działania. Niestandardowe procedury testowe są zatwierdzone z wyprzedzeniem przez klienta, aby zapobiegać rozszerzaniu zakresu prac.

Sprawdzenie zgodności: Ostateczna kontrola gwarantuje przestrzeganie standardów branżowych oraz wymagań określonych przez klienta.

☑Pakowanie i przyspieszona wysyłka

Pomyślnie przeszłe testy PCB są pakowane w materiały antystatyczne, aby zapobiec uszkodzeniom. Producent koordynuje przyspieszoną wysyłkę zgodnie z żądaniem klienta. Szczegółowe potwierdzenie wysyłki zawierające dane do śledzenia jest wysyłane natychmiast, a zamówienie jest oznaczone jako zakończone.

☑Kluczowa różnica względem standardowej produkcji

Cały proces przebiega nieliniowo i równolegle, a nie sekwencyjnie. Wydzielone zespoły, zarezerwowane urządzenia oraz komunikacja w czasie rzeczywistym eliminują wszystkie niepotrzebne czasy oczekiwania.

Zdolność produkcyjna

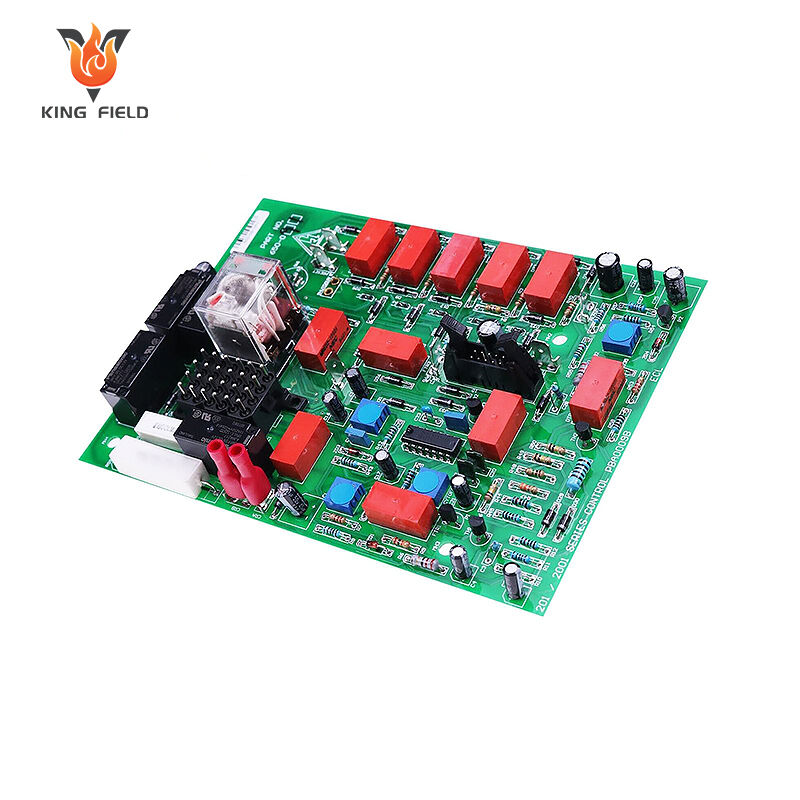

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

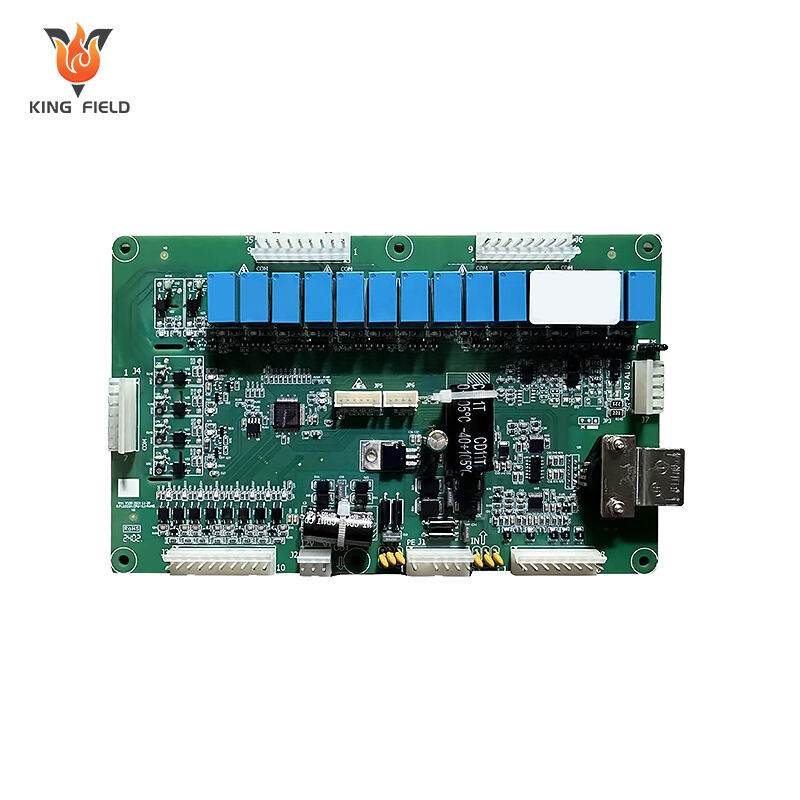

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

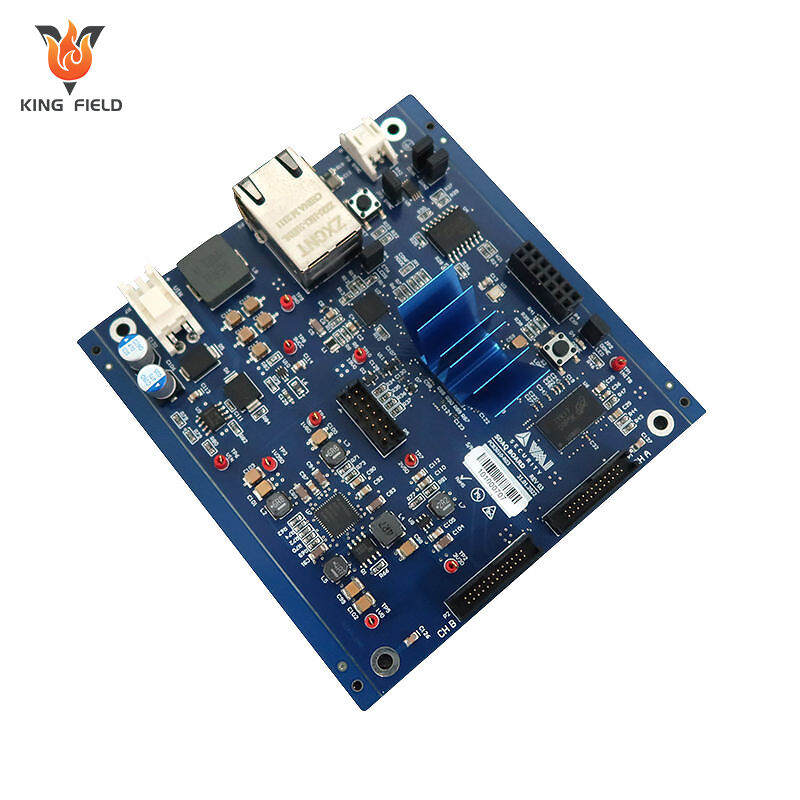

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

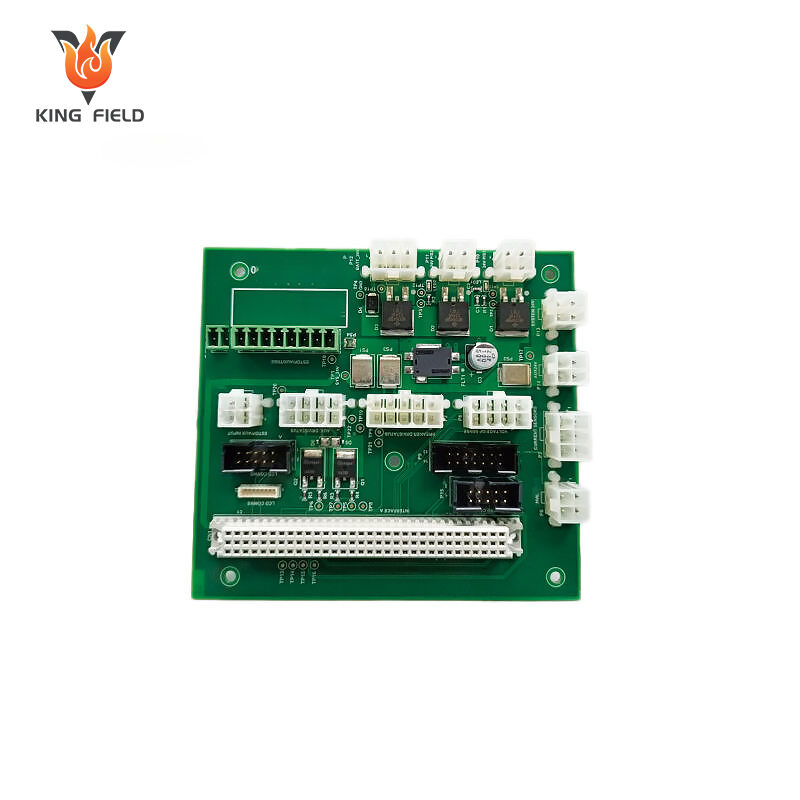

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||