התאמת PCB מהירה

הרכבת PCB/PCBA מזורזת לדוגמיות דחופות ולהזמנות בכמויות נמוכות עד בינוניות – מסירה של דיוק, תאימות ומהירות ללא פגיעה באיכות.

✅ מhra מהירה לדוגמיות והזמנות דחופות

✅ הרכבה מדויקת לפי תקני IPC

✅ תמיכה ברכיבים במלאי לצמצום זמני מ_lead time

✅ סקאלביליות לנפחים נמוכים עד בינוניים

תֵאוּר

מהי הרכבת PCB מהירה?

איסוף פלטות מחוזות במהירות מתייחס לשירות מיוחד לאיסוף פלטות מחוזות שנועד לצורך דרישות זמן משלוח קצר. ליבה נמצא באופטימיזציה של שרשרת האספקה, תהליכי הייצור וההקצאת משאבים כדי להשלים את תהליך האיסוף המלא — החל מקניית פלטת PCB ריקה, איסוף/בחירת רכיבים, דרך הצבת SMT, לחימור ובדיקה — בזמן קצר ביותר. הוא נועד לעמוד בצרכים המשלוח של ייצור דגמי ניסיון, ייצור ניסיוני בכמויות קטנות או הזמנות דחופות.

תכונות עיקריות

· זמני משלוח קצרים ביותר

הרכבת לוחות פסיביים רגילה אורך בדרך כלל בין 7 ל-15 ימים, בעוד ששירותי מהיר-תור יכולים לקצר תקופת זו ל-24 שעות, 48 שעות או 3–5 ימים. 일부 יצרנים אף מציעים משלוח ביום בקשתה כדי לתמוך בשלב הפיתוח וההנדסה (R&D) ובמקרים של מילוי דחוף של מלאי.

· מותאם להזמנות קטנות/אבטיפוס

השירות מכוון להזמנות קטנות בגודל של 1 עד 1,000 יחידות, מה שמבטל את הצורך בכמות מינימלית להזמנה (MOQ) לייצור массלי. זה מפחית מחסומי עלות וזמן בשלב הפיתוח והייצור הניסיוני.

· הקצאת משאבים בהעדפה גבוהה לאורך כל התהליך

רכיבים: עדיפות לשימוש במלאי קיים במלאי או שיתוף פעולה עם ספקים של רכיבים בעלי תגובה מהירה, כדי למזער זמני אספקה.

קווי ייצור: הקצאת תחנות עבודה ייעודיות בקווים מואצים, דילוג על הליכי תזמון שאינם חיוניים, והעדפה למרכיבי SMT, לחימור, ולבדיקות.

בקרת איכות: אימוץ פתרונות בדיקה מהירים כדי לזרז תהליכי דגימה חלקית תוך וודאות כי התקנים הבסיסיים לאיכות נשמרים.

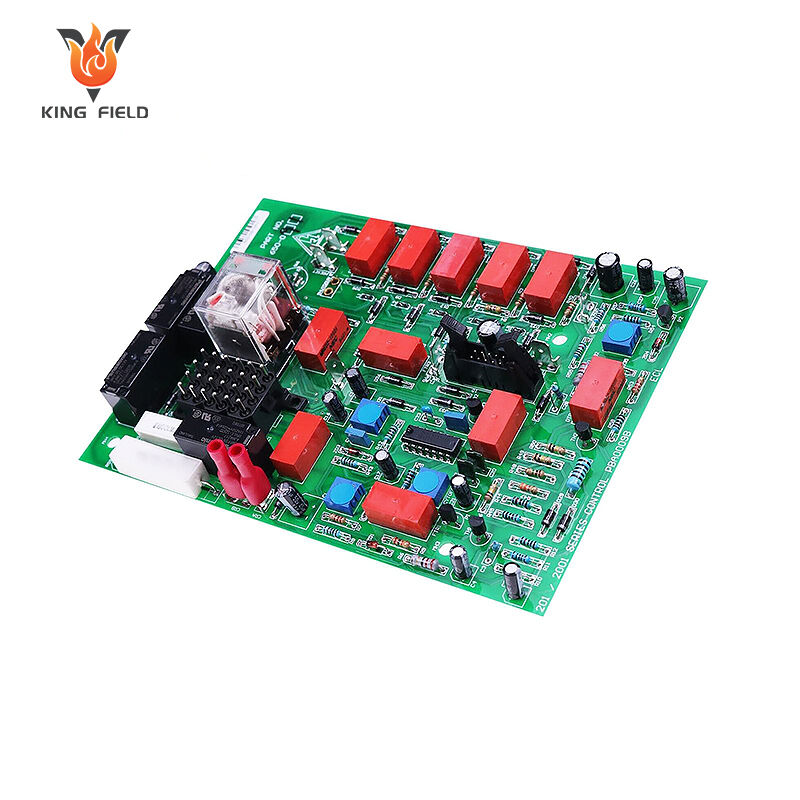

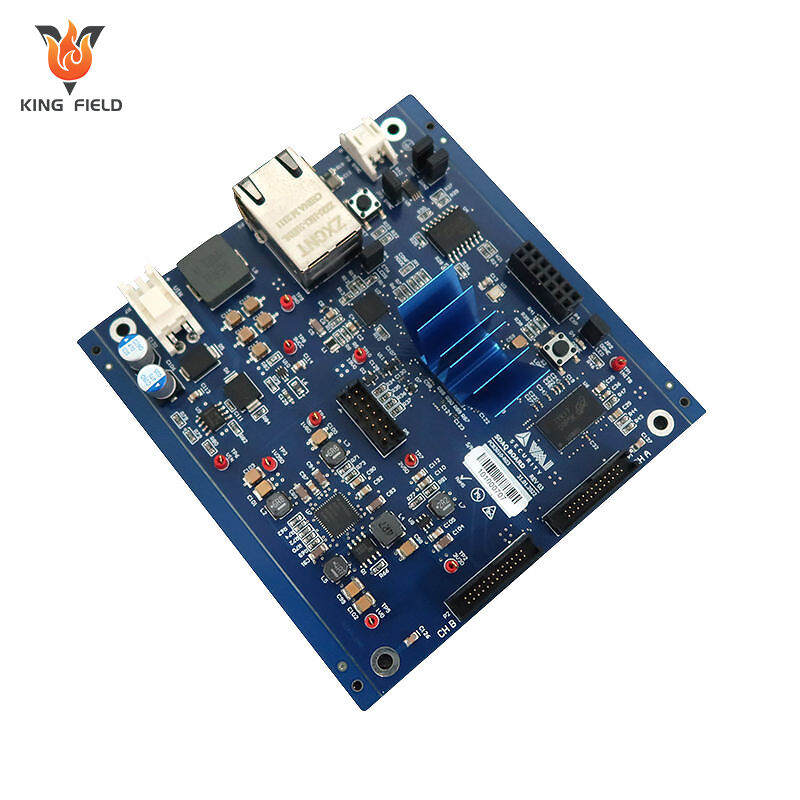

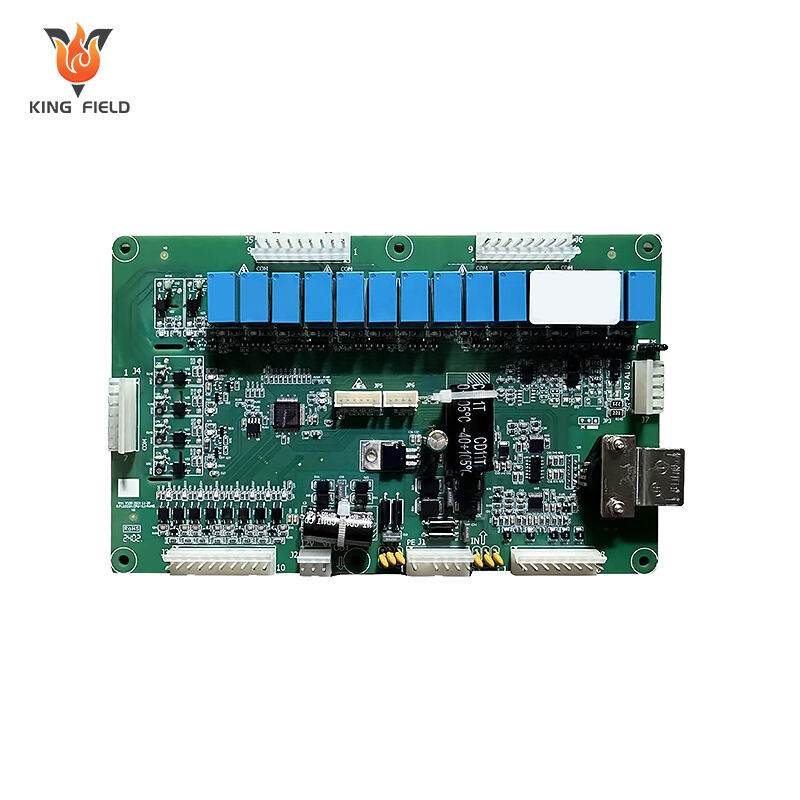

· תאימות לשירות גמיש

תומך בתהליכי הרכבה מרובים (SMT, טכנולוגיית חור מעבר (THT), הרכבה ממוזגת) ומסוגל להכיל PCBs במגוון שכבות וגדלים. עומד בצרכים דחופים של הרכבה בתחומים כמו אלקטרוני צרכנות, בקרה תעשיינית ומכשירים רפואיים.

· יישומים טיפוסיים

שלב R&D של מוצר: ייצור מהיר של פרוטוטיפים פעילים כדי לבדוק את היתכנות העיצוב ולצמצם מחזורי איטרציה של פיתוח.

השלמת מלאי דחוף: לטפל בقفיזות חדות בהזמנות של מוצרים סופיים ולמנוע הפרעות בשורת האספקה.

ייצור ניסיוני בכמויות קטנות: ייצור כמויות קטנות של מוצרים לצורך בדיקת שוק או אימות אצל לקוחות לפני ייצור המוני בקנה מידה גדול.

יתרונות של הזמנות איסוף פלטות מחוזות במהירות

הרכבת פסיבי עם מחזור משלוח מהיר מספקת יתרונות ממוקדים לעסקים בתחומי R&D, ייצור וניהול שרשרת האספקה, תוך התמודדות עם דרישות תלויות בזמן תוך שמירה על גמישות תפעולית. להלן היתרונות המרכזיים:

מאיץ את מחזורי פיתוח המוצר

מחזור משלוח קצר של דגמים ראשוניים (במהירות של 24–48 שעות) מאפשר للمהנדסים לאמת את תפקוד העיצוב, לבדוק את ביצועי המעגל ולשנות במהירות. זה חוסך שבועות בלוחות הזמנים המסורתיים של R&D, ומאפשר מעבר מהיר יותר מהמושג למוצר מוכן לשוק, ומבטיח יתרון של כניסה ראשונה לשוק בתעשייה תחרותית.

תומך בייצור קטן וגמיש

מבטל דרישות כמות מינימלית להזמנה (MOQ) עבור ריצות קטנות (1–1,000 יחידות). עסקים יכולים לייצר דגימות לבדיקת שוק, הדגמות ללקוחות או תוכניות ניסיון ללא התחייבות לייצור בהיקף גדול. גמישות זו אידיאלית לחברות סטארט-אפ ולחברות גדולות שבודקות רעיונות למוצרים מיוחדים או פתרונות מותאמים.

מפחית הפרעות בשורת האספקה

משמש כמיכסה קריטי למילוי מלאי דחוף — בין אם כדי להתמודד עם עלות בקיאות, להחליף רכונות פגומים או לכסות פערים בקו הייצור שנגרמים בשל עיכובים של ספקים. שירותי מהירים מונעים הפסדים יקרים של זמן עמידה ורווחים עקב חסימות בשורת האספקה.

ממקסם יעילות עלות עבור צרכים קצבי

למרות שהמחיר שלהם גבוה בהשוואה להרכנה רגילה, הם מפחיתים עלויות נסתרות הקשורות לתקופות המתנה ארוכות: למשל, מניעת עיכובים בפרויקטים, הפחתת דמי אחסון של מלאי מיותר, וצמצום עלויות ההזדמנות שנפספסות עקב פסידת חלון שיווק. עבור פרויקטים קריטיים מבחינת זמן, התשואה על ההשקעה מהמסירה המהירה הרבה יותר גבוהה מהעלות הנוספת של השירות.

משפר גמישות הייצור

תואם לתהליכי ייצור מגוונים (SMT, THT, טכנולוגיה מותאמת) ולדרישות PCB שונות (פאנלים רב-שכבות, מידות מותאמות). יצרנים יכולים להסתגל לשינויים ברגע האחרון או לדרישות מיוחדות ללא צורך בשדרוג נרחב, ותומכים בצרכים בין תעשיות, מהאלקטרוניקה הצרכנית להתקני רפואים.

מבטח איכות אמינה עם בקרת איכות מושטפת

משתמש בכלים מתקדמים לבדיקות מהירות (AOI, בדיקת קרני X) כדי לשמור על תקנים עיקריים של איכות תוך אופטימיזציה של זרמי עבודה לבדיקה. שיווי משקל זה בין מהירות ודقة מפחית את הסיכון ליחידות פגומות שמגיעות לשלב ייצור הבא או למשתמש הסופי.

איך לקבל PCBAs במהירות

קבלת הרכבת PCB במהירות דורשת גישה שיטתית ושיתופית ביןך לבין שותף הייצור, עם תקשורת ברורה ונתונים מוכנים מראש כדי למזער עיכובים. עקוב אחר שלבים אלו:

· הגדר בבהירות דחיפותך ודרישותך מראש

הגדר את זמן המעבר הקריטי שלך ואשר את פרטי ההזמנה: מספר שכבות PCB, גודל, סוג איסוף (SMT, THT, מעורב), צפיפות רכיבים ותקני תאימות תעשייתיים. ציין במפורש אם אתה צריך דגמי ניסוי, ייצור בכמות קטנה או מילוי דחוף – זה עוזר לספק להקצות משאבים מיוחדים באופן מיידי.

· הכן והגש קבצי עיצוב שלמים

סיפק מסמכים לעיצוב תקניים ונטולי שגיאות כדי להימנע מאיחורים בשינוע:

· קבצי Gerber לייצור PCB (ודא כי הם כוללים קבצי חישול, שכבת מסך לחימר ושכבת סילוקסreen).

· רשימת חומרים (BOM) עם مواصفות רכיבים מפורטות: מספרי חלקים, יצרנים, כמויות וסוג אריזה. הדגש רכיבים שקשה להשיגם, אם יש כאלה.

· קבצי בחירה והצבה (קבצי Centroid) ותרשימי איסוף עם הערות ברורות על קוטביות, דרישות לחימר מיוחדות או נקודות בדיקה.

· סיים את הגדרת האחריות לאספקת רכיבים

בחר מודל אספקה המתאים לצרכיך מבחינת מהירות:

רכיבים שסופק על ידי הלקוח (CFC): להביא רכיבים ממוינים מראש ואומתו לאספקן בחבילות מתוייגות. להבטיח שכל החלקים זמינים במלאי ועומדים בתקני ייצור, כדי למחוק עיכובים בהבאת חומרה.

רכיבים שסופק על ידי האספקן (SFC): לבחור יצרן עם מלאי פנימי עשיר של רכיבים וקשרי שותפות עם מפיצים מורשים. פעולה זו מקצרת זמני מוביל על ידי הימנעות מעיכובים בהבאת צד ג'.

לאמת זמינות של רכיבים לפני הצבת ההזמנה—זו הסיבה הנ verb לאי עיכובים בפרויקטים מהירים.

· בחר שותף מוכשר להרכנת PCB מהירה

להעדיף אספקנים עם יכולות ליבה אלו:

· שורות ייצור מוקדשות להאצה ויכולת תפעול 24/7.

· ציוד מתקדם לאיכות מהירה (AOI, רנטגן, בדיקות פונקציונליות) על מנת לשמור על איכות מבלי להקריב מהירות.

· תולדות מוכחת של עמידה בdeadlines קצופים (לבקש מקרים או עדויות לקוחות עבור פרויקטים דומים).

ערוצים שקופים להעדכונים בזמן אמת על מצב הזמנה.

אישור תמחור, תנאים וסטנדרטי איכות

הסכם הצעת מחיר ברורה הכוללת עמלות שירות מואץ, עלויות רכיבים (אם SFC) ועלויות בדיקה. ודא את התנאים כמו מועדי תשלום, שיטות משלוח והטלת מדיניות לפתרון פגמים. הסכם מראש נקודות ביקורת QC – שקול בין מהירות לבין בדיקות איכות חיוניות כדי למנוע בעיות לאחר המסירה.

מעקב אחר הייצור וקבלת לוחית ה-PCBA המוגמרת

הישאר בקשר צמוד עם הספק שלך לעדכונים בזמן אמת על ייצור. עם קבלת המשלוח, בדוק את לוחות ה-PCBA לפי קריטריוני הקבלה שלך: ודא דיוק בהצבת הרכיבים, איכות הלحام וביצועים פונקציונליים (אם רלוונטי).

האתגרים הנפוצים באיסוף פלטות מחוזות במהירות

הרכבת לוחות פסיביים במהרה גבוהה מספקת זמני מובילות קצרים ביותר אך מתמודדת עם אתגרים ייחודיים הנובעים מזמנים מצומצמים, מגבלות משאבים ודרישות תיאום הדוקות. להלן האתגרים הנפוצים ביותר והסיבות העומדות בבסיסם:

השהיות באספקת רכיבים

זו הסיבה העיקרית לכשלים בפרויקטים מהירים. הזמנות בעדיפות גבוההчастות מסתמכות על רכונות נادرות, מטulares או עם זמן אספקה ארוכה. אפילו חוסרים מינוריים יכולים להחריש את כל לוח הייצור. בנוסף, אימות רכונות ברגע האחרון עלול להיות מהיר, מה שמעלה את הסיכון לשימוש ברכיבים שאינם תואמים. ספקים עלולים גם להיאבק בזיהוי מקורות חלופיים במהירות, אם הרכיבים המקוריים אינם במלאי.

טעויות ועבודה חוזרת הנובעות מעיצוב

עיבוד מהיר של הזמנות משאיר מעט זמן לבדיקות מקיפות של עיצוב לשם ייצור (DFM). בעיות נפוצות כוללות קבצי Gerber לא שלמים, קואורדינטות שגויות לאיסוף והצבה, סימוני קוטבność לא ברורים לרכיבים רגישים, או רחפנות חסרה של מסכה להלחמה. טעויות אלו נגלו לעתים קרובות באמצע ייצור, מה שמביא לחזרה דחופה המשפיעה ישירות על זמני הסיבוב. בניגוד להזמנות רגילות, פרויקטים מהירים חסרים זמן כUFFER לפתרון כשלים בעיצוב ללא עיכובים.

איזון בין מהירות ובקרת איכות

כדי לעמוד בלוחות זמנים צפופים, יצרנים מסוימים עלולים לפשט או לדלג על שלבי בקרת איכות לא קריטיים. פישוט מוגזם יכול להוביל לפספס של פגמים כגון חיבורים לקוים, רכיבים שלא במקומם או בעיות בשכבות הפנימיות שהן נסתרות. מאידך, שימור פרוטוקולי בקרת איכות מחמירים בתוך לוחות זמנים מתכנסים דורש ציוד מתקדם וצוות עובד בשעות 24/7, מה שספקים רבים אינם יכולים לתמוך בו באופן עקבי. מצב זה יוצר דילמה קשה בין מהירות ובין אמינות המוצר.

אילוצי הקצאת משאבים

הזמנות במהירות גבוהה דורשות קווי ייצור מיוחדים, טכנאים מוסמכים והעדפת גישה לציוד. במהלך תקופות ביקוש גבוה, ספקים עלולים להיתקל במגבלות כושר ייצור – הזמנות דחופות מתחרות עלולות ליצור התנגשויות במשאבים, מה שעלול לגרום לעיכובים בזמן תחילת הפרויקטים. בנוסף, משמרות חירום או שעות נוספות כדי לעמוד בזמנים הקצובים עלולות להעלות את עלות העבודה ולהוביל לשגיאות אנוש עקב תשישות.

פערים בשיח בין לקוחות לספקים

ציפיות לא מתואמות לעתים קרובות יוצרות צווארי בקבוק. לדוגמה, לקוחות עלולים שלא לציין דרישות חשובות או למהר להגיש מידע על הזמנה לא שלמה. מצד שני, ספקים עלולים שלא לעדכן מראש את הלקוחות על תקלות בייצור. תקשורת לקויה מובילה לביצוע מחדש של עבודות, שינויים בהזמנות ופספוס חלונות אספקה – כולן עלותיות במיוחד בסיטואציות של השלמה מהירה.

תנודתיות גבוהה יותר של עלויות

שירותי השלמה מהירה נושאים באופן טבעי מחירים מופרזים עקב עבודה מזורזת, רכש עדיף ועמלות שעות נוספות. עם זאת, העלויות עלולות לעלות באופן בלתי צפוי: עמלות דחיפות למשלוח רכיבים, חיובים לתיקוני DFM דחופים או תוספות מחיר לרכש רכיבים שקשה למצוא. לקוחות עלולים להסביר מחיית כשנוכחותם של עלויות נוספות אלו לא מوضחת מראש בתעריף.

גורמים שחשוב לקחת בחשבון בבחירת יצרן לה ensamblat PCB במהירות

בחירת יצרן מתאים להרכבת פסיבי PCB במהירות היא קריטית לשם עמידה בתקופות משלוח צרות תוך שמירה על איכות המוצר. להלן הגורמים המרכזיים שעליהם יש לערוך הערכה כדי להבטיח שותפות אמינה ויעילה:

☑ יכולת ייצור מואצת & תולדות זמני משלוח

· ודאו את טווח זמני המשלוח הקצרים הבסיסיים של היצרן והאמינו אם טווחי הזמן הללו ניתנים להשגה לגודל הזמנה ולמפרט PCB שלכם.

· דרשו מקרי לימוד או עדויות לקוחות עבור פרויקטים דחופים דומים — העניקו עדיפות לספקים עם תולדות מוכחות של עמידה או ח rebbe של מועדי סיום צריכים ללא קרבן באיכות.

·בדקו אם קיימות لديhem קווי ייצור מואצים מיוחדים וכושר תפעול 24/7 כדי להימנע מאיחורים הנובעים מסדרים סטנדרטיים מתחרים.

☑ עוצמת אספקת רכיבים

· דרגו את שרשרת האספקה של הרכיבים שלהם: בחרו יצרנים שיש להם מלאי פנימי של רכיבים נפוצים ושותפויות עם מפיצים מורשים לרכיבים קשים למציאה או לרכיבים מיוחדים.

· ודאו את היכולת שלהם להתמודד עם רכיבים שסופקו על ידי הלקוח ורכיבים שסופקו על ידי הספק. למקרה של הזמנות CFC, בדקו את התהליך שלהם לאימות וסינון מהיר של רכיבים; למקרה של SFC, ודאו שהם יכולים להשיג במהירות רכיבים בהתאם לתקני RoHS/IPC ולאמת את אותנטיות הרכיבים.

· דרגו את תוכניות ההתמודדות שלהם למקרים של מחסור ברכיבים.

☑ תקני בקרת איכות עבור פרוייקטים מהירים

· הסתירו מספקים שמחליפים על תקנות QC כדי להאיץ את הייצור. חפשו כאלה שמצוידים בטכנולוגיות בדיקה מהירה: בודק אופטי ממוחשב (AOI), בדיקת רנטגן ובדיקות מעגלים לאמת פעילות.

· ודא התאמה לתקני תעשייה כמו IPC-A-610 ולבדוק אם הם מציעים נקודות בקרה בהתאמה אישית כדי להתאים את דרישות המוצר שלך.

· שאל לגבי שיעור הפגומים ותהליך הטיפול בהם – דיווח שקוף על מדדי איכות הוא סימן לאמינות.

☑ תמיכה בעיצוב לייצור

· פרויקטים של מהלך קצר אינם משאירים מקום לשגיאות עיצוב. בחר יצרן המספק בדיקת DFM בחינם ובמהירות בתוך שעות מרגע קבלת קבצי Gerber/רשימת חומרים (BOM).

· ודא שצוות ההנדסה שלהם יכול לזהות ולפתור בעיות ייצור מראש, עם תקשורת ברורה והשהיות מינימליות לצורך עדכונים.

☑ תקשורת ונראות בהזמנה

· דרגו עדיפות לספקים עם מערכות מעקב בזמן אמת על הזמנות ומנהלי חשבון ייעודיים לפרויקטים דחופים — אתם צריכים עדכונים בזמן אמת על שלבי ייצור, סטטוס רכיבים או צווארי בקבוק פוטנציאליים.

· ודאו את זמן התגובה שלהם לשאלות ואת גמישותם לאפשר שינויים קטנים בדקה האחרונה בעיצוב מבלי לפגוע בסילסул הזמן.

☑ שקיפות תמחור והרכב עלות

· שירותי מהפיכה מהירה כרוכים בתעריפי פרימיום, אך יש להימנע מתעריפים נסתרים. דרשו הצעת מחיר מפורטת המפרטת את העלויות: עמלות שירות מזורז, עלויות רכיבים, עמלות בדיקה ועלויות שינוע.

· ודאו את מדיניות התאמות העלות לשינויים בהזמנה כדי למנוע חריגות תקציב בלתי צפויות.

☑ תאימות תעשייתית ואישורים

ודאו שהיצרן מחזיק באישורים הרלוונטיים לשוק היעד שלכם, כגון תאימות לתקן ISO 9001, ISO 13485, תעודת UL או RoHS .

לענפים מיוחדים, בדקו אם יש להם ניסיון בלוחות פיקוד מהירים עם אמינות גבוהה התואמים לסטנדרטים רגולטוריים חמורים

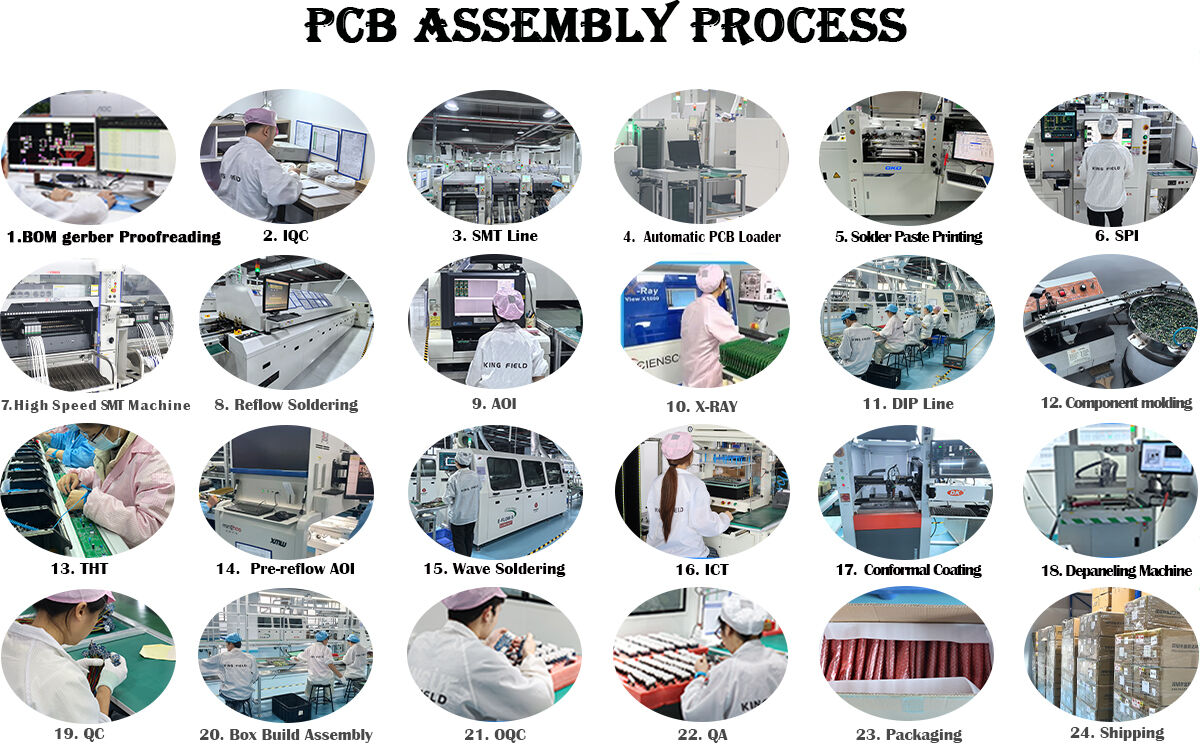

מהי תהליך איסוף פלטות מחוזות במהירות?

תהליך הרכבת לוחות פסיבי (PCB) במהירות גבוהה הוא זרימת עבודה מושטפת, שמתמקדת בעדיפויות ונועדה לצמצם את זמני המ_lead בזמן שמור על תקנים עיקריים של איכות. בניגוד להרכבה רגילה, התהליך מסיר שלבים שאינם קריטיים, מקצה משאבים ייעודיים, ומאיץ את הקואורדינציה בין צוותי הייצור, האספקה והבדיקות. להלן פירוט לפי שלבים:

☑ קליטת הזמנה ואישור דרישות

היצרן מקבל ובודק מיד את כל הנתונים שהלקוח העביר: קבצי Gerber, BOM (רשימת חומרים), נתוני Pick-and-Place, תרשימי הרכבה ויעדי זמני מ_lead. מהנדס ייעודי מבצע בדיקת DFM מהירה כדי לזהות בעיות חמורות שעלולות לגרום לעיכובים. כל סטייה מתוקנת עם הלקוח בזמן אמת – לא מותרות עיכובים בשל תקשורת הלוך ושוב בפרויקטים מהירים.

☑ סourcing של רכיבים והכנה

· אם נעשה שימוש ב רכיבים שסופקו על ידי הספק: הצוות מושך חלקים נפוצים מהמלאי הפנימי קודם; רכיבים שקשה להשיג מוזמנים דרך ערוצי דיסטריביוטור מועדפים עם משלוח מהיר. הרכיבים מאומתים בהתאם לדרישות (RoHS, IPC) ולתאימות תוך שעות.

· אם נעשה שימוש ב רכיבים שסופקו על-ידי הלקוח: הספק מבצע בדיקה וסינון מיידי של החלקים שנמסרו כדי לאשר כמות, אריזה ותפקודיות – רכיבים פגומים או חסרים מסומנים בפני הלקוח מיד כדי למנוע עצירת ייצור.

כל הרכיבים מוכנים להרכבה ב-SMT/THT (למשל, אריזת טייפ-אנד-רייל לרכיבי SMT) ללא עיכוב.

☑ רכישת PCB גולמי והכנה לקראת הרכבה

כדי לחסוך זמן, ייצור ה-PCB הגולמי מתקדם במקביל לרכישת הרכיבים. יצרנים מהירים משתפים פעולה עם מפעלי PCB המציעים ייצור מהיר של לוחות גולמיים. עם הגעתם, הלוחות מניקים, נבדקים למציאת פגמים בשטח הפנים, ומכווננים להרכבה כדי למחוק עיכובים בהגדרת קו הייצור.

☑ ביצוע ההרכבה

ההזמנה מוקצת לשורת ייצור מהירה שמוקדשת, כדי לדלג על תורי הייצור הסטנדרטיים. תהליך ההרכבה מתבצע לפי השלבים הבאים בהתאם לטכנולוגיה:

· הרכבת SMT : משמשת הדפסת מסגרת להטלת משקע להלחמה → רכיבים מותקנים באמצעות מכונות איסוף והצבה במהירות גבוהה → הלוחות עוברים הלحמה בתנור 재שיפה → בדיקה אופטית אוטומטית (AOI) בודקת שגיאות בהצבה/בלחמה.

· הרכבת THT : רכיבי חיבור עילי מוכנסים (ידני או אוטומטי) → מתבצעת לحام גל או לحام סלקטיבי → לאחר הלحام מבוצעת גיזום של הרגליים.

·טכנולוגיות משלבות : השלמת שלבי SMT ראשית, ולאחר מכן הרכבת THT, עם מינימום זמן המתנה בין השלבים.

☑ בקרת איכות ובדיקות מהירות

בקרת האיכות מאופטמת למהירות מבלי להקל על בדיקות חיוניות:

AOI & בדיקת קרני X: AOI סורק רכיבים שמותקנים על פני השטח; X-Ray משמש לחיבורים נסתרים כדי לגלות חללים או אי-יישור — שני הבדיקות מתבצעות באופן מקבילי כדי להימנע מאיחורים באצווה.

בדיקת פונקציונליות: למוצרים בעלי עדיפות גבוהה, מבוצעת בדיקה פונקציונלית מפושטת כדי לאשר את הביצועים המרכזיים. הליכי בדיקה מותאמים אישית מאושרים מראש על ידי הלקוח כדי למנוע הרחבה לא מבוקרת של היקף העבודה.

בדיקת תאימות: ביקורת סופית מבטיחה עמידה בתקני התעשייה ובדרישות הלקוח הספציפיות.

☑אריזה ומשלוח מהיר

לוחות PCB שעברו את הבדיקה ארוזים בחומרי אנטי-סטטי כדי למנוע נזק. היצרן מסייע בשמירת משלוח מהיר לפי בקשת הלקוח. אישור משלוח מפורט עם פרטי מעקב נשלח מיידית, וההזמנה מסומנת כהושלמה.

☑מאפיין ייחודי בהשוואה להרכבה סטנדרטית

כל תהליך העבודה אינו ליניארי ומבוצע בצורה מקבילה במקום סדרתי. צוותים מיוחדים, ציוד שמור ותקשורת בזמן אמת מוציאים את כל זמני ההEspera הלא הכרחיים.

קיבולת ייצור

| סוגי הרכבה |

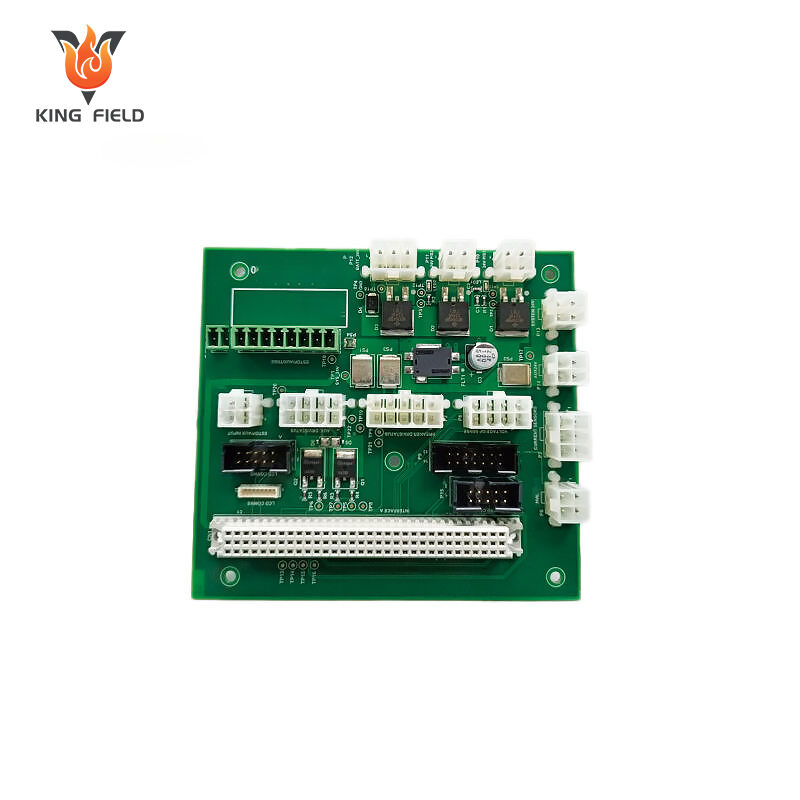

● הרכבת SMT (עם בדיקת AOI); ● הרכבת BGA (עם בדיקת קרני X); ● הרכבת Through-hole; ● הרכבה משלבת SMT ו-Through-hole; ● הרכבת קיט |

||||

| בדיקת איכות |

● בדיקת AOI; ● בדיקת רנטגן; ● בדיקת מתח; ● תכנות שבב; ● בדיקת ICT; בדיקה פונקציונלית |

||||

| סוגי PCB | PCB קשיח, PCB ליבת מתכת, PCB גמיש, PCB קשיח-גמיש | ||||

| סוגי רכיבים |

● רכיבים פסיביים, בגודל מינימלי 0201 (אינץ') ● רכיבים בפס רזה עד 0.38 מ"מ ● BGA (פס 0.2 מ"מ), FPGA, LGA, DFN, QFN עם בדיקה באמצעות קרני X ● מחברים ו터מינלים |

||||

| רכש רכיבים |

● שלם ומוכן לעבודה (כל הרכיבים מסופקים על ידי Yingstar); ● חלקית מוכן לעבודה; ● מוכן/מסור בקיטים |

||||

| סוגי לحام | ברصاص; חסר עופרת (RoHS); משחת לحام ניתנת להיתוך במים | ||||

| כמות הזמנה |

● מ-5 יחידות עד 100,000 יחידות; ● מפרוטוטיפים לייצור массה |

||||

| זמן הובלה להרכבה | מ-8 שעות עד 72 שעות כאשר החלקים מוכנים | ||||