Hurtigomstillings-PCB-montasje

Akselerert PCB/PCBA-emontering for hastige prototyper og bestillinger i små til middels volum – leverer presisjon, overholdelse og hastighet uten å kompromittere kvaliteten.

✅ Rask behandling for hastige prototyper og ordre

✅ IPC-konform presisjonsmontering

✅ Støtte for komponenter på lager for å forkorte leveringstid

✅ Skalerbarhet for små til middels volum

Beskrivelse

Kva er Hurtigomdreining PCB-tilsats?

Hurtigproduksjon av PCB-emontering refererer til en spesialisert PCB-emonteringservice som er tilpasset korte leveringstider. Kjernen ligger i optimalisering av forsyningskjeden, produksjonsprosesser og ressursallokering for å fullføre hele monteringsarbeidsgangen – fra anskaffelse av blanke PCB-er, komponentinnkjøp/valg, til SMT-plassering, lodding og testing – på en ekstremt kort tid. Den er utviklet for å imøtekomme leveringsbehovet for prototypetilvirkning, småserier med prøveproduksjon eller nødordrer.

Hovudtrekk

· Ekstremt korte leveringstider

Vanlig PCB-emontering tar typisk 7–15 dager, mens hurtigproduksjon kan forkorte dette til 24 timer, 48 timer eller 3–5 dager. Noen produsenter tilbyr til og med samme dags expedert for å støtte R&D-prototyping og nødoppfylling av lager.

· Optimalisert for småserier/prøveordrer

Tjenesten fokuserer på småserielle ordre med mellom 1 og 1 000 enheter, noe som eliminerer behovet for minimumsordreantall (MOQ) for masseproduksjon. Dette reduserer kostnads- og tidshindringer i forsknings- og utviklingsfasen samt prøveproduksjonsfasen.

· Prioritering av ressurser gjennom hele prosessen

Komponenter: Gå for å bruke lagervarer eller samarbeide med komponentsupplier med høy respons for å minimere innkjøpsledetid.

Produksjonslinjer: Reserver dedikerte arbeidsstasjoner på akselererte produksjonslinjer, hopp over ikke-viktige planleggingsprosedyrer og prioriter SMT-plassering, lodding og testing.

Kvalitetskontroll: Bruk rask inspeksjonsløsning for å effektivisere delvis stikkprøvekontroll samtidig som grunnleggende kvalitetsstandarder sikres.

· Fleksibel tjenestekompatibilitet

Støtter flere monteringsprosesser (SMT, gjennomhullsmontering (THT), blandet montering) og kan håndtere kretskort med ulik antall lag og størrelser. Oppfyller akutte monteringsbehov innen bransjer som konsumentelektronikk, industriell styring og medisinske enheter.

· Typiske anvendelser

Produktutviklingsfase: Rask fremstilling av funksjonelle prototyper for å verifisere designets gjennomførbarhet og forkorte utviklingsiterasjons-sykluser.

Akutt påfyll av lager: Håndterer plutselige økninger i bestillinger av ferdige produkter og unngår forsyningskjedebrekk.

Liten seriemontering for prøveproduksjon: Produserer små mengder produkter for markedsprøving eller kundevalidering før fullskala massproduksjon.

Fordeler med raskvendt PCB-emontering bestillinger

Hurtigvendt kretskortmontering gir målrettede fordeler for bedrifter innen utvikling, produksjon og forsyningskjedestyring, takler tidskrevende behov samtidig som operativ fleksibilitet opprettholdes. Nedenfor er dens kjernefordeler:

Akselererer produktutviklingssykluser

Rask omgang av prototyper (allerede 24–48 timer) gjør at ingeniører umiddelbart kan validere funksjonalitet i design, teste kretsyteelse og foreta iterasjoner. Dette sparer uker i forhold til tradisjonelle forsknings- og utviklingstidslinjer, og muliggjør raskere overgang fra konsept til markedsførselsklare produkter samt gir førstebesøkantfordeler i konkurranseutsatte bransjer.

Støtter smidig produksjon i små serier

Fjerner minimumsordreantall (MOQ) for produksjon i små serier (1–1 000 enheter). Bedrifter kan produsere prøveserier for markedstesting, kundedemonstrasjoner eller pilotprosjekter uten å måtte forplikte seg til storproduksjon. Denne smidigheten er ideell for start-ups og selskaper som tester nisjeproduktideer eller egendefinerte løsninger.

Reduserer risiko for forsyningskjedestyrrelser

Virker som en kritisk beredskapsløsning for akutt påfyll av lager—enten for å håndtere uventede bestillingspikker, erstatte defekte komponenter eller dekke produksjonsbrudd forårsaket av leverandørforseinkelser. Raske leveransetjenester forhindrer kostbare produksjonsstopp og inntektsbortfall fra flaskehalser i forsyningskjeden.

Optimaliserer kostnadseffektivitet for kortsiktige behov

Selv om prisen er høyere sammenlignet med standardproduksjon, reduserer den skjulte kostnader knyttet til lange gjennomløpstider: for eksempel unngåtte prosjektforseinkelser, reduserte lagerkostnader for overflødig beholdning og minimerte mulighetskostnader ved å miste markedsfene. For tidssensitive prosjekter veier avkastningen på raske leveranser langt mer enn den økte tjenestekostnaden.

Øker produksjonsfleksibilitet

Kompatibel med mangfoldige monteringsprosesser (SMT, THT, blandet teknologi) og PCB-spesifikasjoner (flerelagskort, tilpassede størrelser). Produsenter kan tilpasse seg siste-minutt-designendringer eller spesialiserte krav uten omfattende omstilling, og dermed ivareta tversindustrielle behov fra konsumentelektronikk til medisinske enheter.

Sikrer pålitelig kvalitet med strømt kvalitetskontroll

Bruker avanserte rasktestverktøy (AOI, røntgeninspeksjon) for å opprettholde kjerne kvalitetsstandarder samtidig som inspeksjonsarbeidsganger optimaliseres. Dette balanserer hastighet og presisjon, og reduserer risikoen for defekte enheter som går videre til neste produksjonsstadium eller til sluttbrukere.

Hvordan få raskvendt PCB-emontering

Å sikre raskvendt PCB-emontering effektivt krever en strukturert, samarbeidsbasert tilnærming mellom deg og din produksjonspartner, med tydelig kommunikasjon og forhåndsviklet informasjon for å minimere forsinkelser. Følg disse nøkkeltiltak:

· Tydelig kommunisér din akuttbehov og krav oppfront

Definer din kritiske leveringstid og bekreft ordrespesifikasjoner: antall PCB-lag, størrelse, monteringsmetode (SMT, THT, kombinert), komponenttetthet og bransjestandarder for samsvar. Angi tydelig om du trenger prototyper, produksjon i små serier eller nødinnkjøp – dette hjelper leverandøren med umiddelbar tildeling av ressurser.

· Forbered og send inn komplette konstruksjonsfiler

Legg ved feilfrie dokumenter i bransjestandard for å unngå forsinkelser pga. omarbeid:

· Gerber-filer for PCB-fabrikasjon (sørg for at de inkluderer borrefiler, loddemask og silkeskjermlag).

· Materialeliste (BOM) med detaljerte komponentspesifikasjoner: delenummer, produsenter, mengde og emballasetype. Marker komponenter som er vanskelige å skaffe, dersom det forekommer slike.

· Plasseringsfiler (Centroid-filer) og monteringstegninger med klare merknader om polaritet, spesielle lodderekrav eller testpunkter.

· Avslutt ansvarsfordeling for komponentinnkjøp

Velg en innkjøpsmodell som passer dine hastighetsbehov:

Kundeleverte komponenter (CFC): Lever forhåndssorterte, verifiserte komponenter til leverandøren i merkede pakker. Sørg for at alle deler er på lager og oppfyller produksjonsstandarder for å unngå forsinkelser i innkjøp.

Leverandørleverte komponenter (SFC): Velg en produsent med solid intern lagerbeholdning av komponenter og samarbeid med autoriserte distributører. Dette reduserer gjennomløpstider ved å unngå tredjeparts innkjøpsflaskehalser.

Bekreft tilgjengelighet av komponenter før du plasserer bestillingen – dette er den vanligste årsaken til forsinkelser i hurtigprosjekter.

· Velg en kvalifisert partner for rask PWB-emontering

Giv prioritet til leverandører med disse grunnleggende egenskapene:

· Dedikerte akselererte produksjonslinjer og 24/7 driftskapasitet.

· Avansert rask kontrollutstyr (AOI, røntgen, funksjonell testing) for å opprettholde kvalitet uten å ofre hastighet.

· Bevist evne til å holde stramme frister (be om casestudier eller kundeanbefalinger for lignende prosjekter).

· Transparente kommunikasjonskanaler for oppdateringer av ordrestatus i sanntid.

· Bekreft pris, vilkår og kvalitetsstandarder

Forhandle en klar tilbudssum som inkluderer gebyr for expedert service, komponentkostnader (hvis SFC) og testgebyrer. Klarlegg vilkår som betalingsfrister, fraktsmetoder og retningslinjer for håndtering av defekter. Enig om kvalitetskontrollpunkter fra begynnelsen – balanser hastighet med nødvendige kvalitetskontroller for å unngå problemer etter levering.

· Følg produksjonen og motta den ferdige PCBA-en

Hold tett kontakt med leverandøren din for oppdateringer under produksjon i sanntid. Ved mottak skal du inspisere PCBAsene i henhold til dine akseptansekriterier: verifiser nøyaktighet i plassering av komponenter, loddekvalitet og funksjonell ytelse (hvis relevant).

Vanlige utfordringer ved raskvendt PCB-emontering

Hurtigproduksjon av kretskortmontering gir ekstremt korte gjennomløpstider, men møter spesielle utfordringer som følge av stramme tidsrammer, begrensede ressurser og behov for tett koordinering. Nedenfor er de mest vanlige utfordringene og deres underliggende årsaker:

Forsinkelser i komponentinnkjøp

Dette er den viktigste årsaken til atprosjekter med rask gjennomføring får problemer. Høyprioritetsordrer avhenger ofte av knappe, spesialiserte eller komponenter med lang leveringstid. Selv små mangler kan føre til at hele produksjonsplanen må endres. I tillegg kan siste-minutt-verifisering av komponenter være hastet, noe som øker risikoen for bruk av ikke-spesifikkonforme deler. Leverandører kan også ha problemer med å raskt finne alternativer dersom de opprinnelige komponenter er utsolgt.

Designrelaterte feil og omarbeid

Hurtig ordreprosess gir lite tid til grundige sjekker for design for produksjon (DFM). Vanlige problemer inkluderer unfullstendige Gerber-filer, feilaktige plasseringskoordinater, uklare polaritetsmerkinger for følsomme komponenter eller utilstrekkelige klaringer for lodemasken. Disse feilene blir ofte oppdaget under produksjon, noe som tvinger frem akutt omarbeid som direkte påvirker gjennomføringstid. I motsetning til standardordrer, mangler det buffer-tid i hurtig ordreprosjekter for å løse designfeil uten forsinkelser.

Balansere hastighet og kvalitetskontroll

For å overholde stramme frister kan noen produsenter forenkle eller hoppe over ikke-kritiske kvalitetskontrollsteg. Overdrivende forenkling kan føre til at man overser feil som dårlige loddeforbindelser, komponenter som er påført skjevt, eller skjulte problemer i indre lag. På den andre siden krever vedlikehold av strenge kvalitetskontrollprosedyrer innenfor reduserte tidsrammer avansert utstyr og bemanning døgnet rundt, noe som mange leverandører ikke kan støtte konsekvent. Dette fører til en vanskelig avveining mellom hastighet og produktkvalitet.

Begrensninger i ressursallokering

Bestillinger med rask levering krever dedikerte produksjonslinjer, spesialiserte teknikere og prioritering til utstyr. I perioder med høy etterspørsel kan leverandører møte kapasitetsbegrensninger – konkurrerende akutte ordre kan føre til ressurskonflikter, noe som resulterer i forsinkede starttider for noen prosjekter. I tillegg kan nøttvakt eller overtidsarbeid for å nå frister øke arbeidskostnadene og føre til menneskelige feil på grunn av tretthet.

Kommunikasjonshull mellom kunder og leverandører

Uavlike forventninger fører ofte til flaskehalser. For eksempel kan kunder svikte å spesifisere kritiske krav eller skynde å sende inn ufullstendig ordneinformasjon. Omvendt kan leverandører svikte å proaktivt oppdatere kunder om produksjonsproblemer. Dårlig kommunikasjon fører til omarbeid, ordnerevisjoner og savngte leveringsfrister—alt sammen kostbart i situasjoner med rask svarsid.

Høyere kostvolatilitet

Tjenester med rask svartid innebærer pr. definisjon premiepriser på grunn av raskere arbeidskraft, prioritering ved innkjøp og overtid. Likevel kan kostnader øke uventet: rushgebyrer for komponentfrakt, gebyrer for nødvendige DFM-endringer eller premiepriser for innkjøp av vanskelige å finne deler. Kunder kan oppleve sjokk over prisene dersom disse ekstra kostnader ikke er tydelig forklart i tilbudet.

Faktorer å vurdere ved valg av produsent for rasksvart PCB-emontering

Å velge riktig produsent av hurtigproduksjon for PCB-emontering er avgjørende for å kunne overholde stramme frister samtidig som man opprettholder produktkvalitet. Nedenfor er de viktigste faktorene som bør vurderes for å sikre et pålitelig og effektivt samarbeid:

☑ Mulighet for akselerert produksjon og referanser for gjennomføringstid

· Bekreft produsentens standard hurtigproduksjonsfrist og bekreft om disse tidslinjene kan oppnås for din ordrestørrelse og PCB-spesifikasjoner.

· Be om case-studier eller kundeanmeldelser for lignende hasteprosjekter – gi prioritet til leverandører med dokumentert historikk for å innfriste eller overholde stramme frister uten kompromiss når det gjelder kvalitet.

· Sjekk om de har dedikerte produksjonslinjer for akselerert produksjon og 24/7 driftskapasitet for å unngå forsinkelser forårsaket av konkurrerende standardordrer.

☑ Komponentinnkjøpsstyrke

· Vurder deres komponentforsyningskjede: Velg produsenter med lagerbeholdning av vanlige komponenter og samarbeid med autoriserte distributører for vanskeligåfinne eller spesialiserte deler.

· Bekreft at de har evne til å håndtere både Kundeleverte komponenter og leverandørleverte komponenter. For CFC-ordrer, sjekk prosessen deres for rask verifisering og sortering av komponenter; for SFC må du sørge for at de raskt kan skaffe RoHS/IPC-kompatible deler og bekrefte komponentautentisitet.

· Vurder beredskapsplanene deres for komponentmangel.

☑ Kvalitetskontrollstandarder for hurtigproduksjonsprosjekter

· Unngå leverandører som kutter ned på kvalitetskontroll for å øke produksjonshastigheten. Se etter slike som er utstyrt med rask inspeksjonsteknologi: Automatisk optisk inspeksjon (AOI), røntgeninspeksjon og in-circuit testing (ICT) for funksjonell validering.

· Bekreft overholdelse av bransjestandarder som IPC-A-610 og sjekk om de tilbyr tilpassbare kvalitetskontrollpunkter som samsvarer med kravene til produktet ditt.

· Spør om deres defektrate og omarbeidingsprosess – transparent rapportering av kvalitetsmål er et tegn på pålitelighet.

☑ Støtte for design for produksjon (DFM)

· Raskere prosjekter gir lite rom for designfeil. Velg en produsent som tilbyr gratis, rask DFM-sjekk innen timer etter å ha mottatt dine Gerber/BOM-filer.

· Sørg for at deres tekniske team kan identifisere og løse produksjonsrelaterte problemer proaktivt, med klar kommunikasjon og minimale forsinkelser ved revisjoner.

☑ Kommunikasjon og ordreoversikt

· Gå for leverandører med systemer for sporingsverktøy i sanntid og dedikerte kontoledere for akuttprosjekter – du trenger oppdateringer om produksjonsmilepæler, komponentstatus eller potensielle flaskehalser.

· Bekreft deres svarstid på henvendelser og deres fleksibilitet til å håndtere siste-minutt endringer i mindre designjusteringer uten å forsinke tidsplanen.

☑ Prisoverlåtethet og kostnadsstruktur

· Raske tjenester har høyere priser, men unngå skjulte gebyrer. Be om en detaljert tilbud som deler opp kostnader: rasktjenestekostnader, komponentkostnader, testgebyrer og fraktkostnader.

· Klare avtaler om kostnadsjusteringer ved endringer i bestilling for å unngå uventede budsjettoverskudd.

☑ Sektorkonformitet og sertifiseringer

Sørg for at produsøren har relevante sertifiseringer for ditt målmarked, som ISO 9001, ISO 13485, UL-sertifisering eller RoHS-overensstemmelse .

For spesialiserte bransjer, sjekk om de har erfaring med høytilgjengelige raske PCB-prototyper som oppfyller strenge regulatoriske krav.

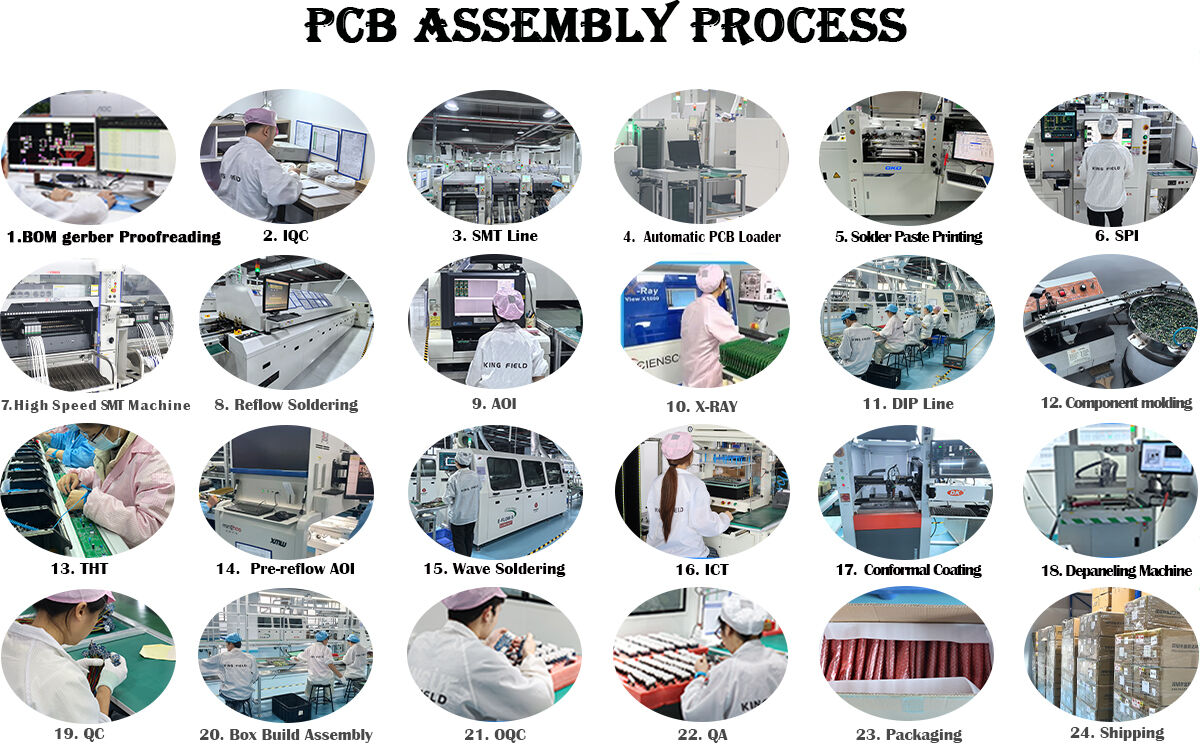

Hva er raskvendt PCB-emoneringsprosessen?

Prosess for rask vende-PCB-montering er en effektivisert, prioriteringsdrevet arbeidsflyt som er utformet for å minimere gjennomløpstid mens grunnleggende kvalitetsstandarder opprettholdes. I motsetning til standard montering, eliminerer den ikke-kritiske trinn, tildeler dedikerte ressurser og akselererer samordningen mellom produksjon, innkjøp og testteam. Nedenfor følger en trinnvis oversikt:

☑ Mottak av ordre og validering av krav

Produsenten mottar og gjennomgår alle kundens inndata umiddelbart: Gerber-filer, BOM (liste over materialer), plasseringsdata, monterings tegninger og mål for gjennomløpstid. En dedikert ingeniør utfører en rask DFM-sjekk for å merke av kritiske problemer som kan forårsake forsinkelser. Eventuelle avvik løses med kunden i sanntid – det tillates ingen frem og tilbake kommunikasjon som forsinkelse for raske vendingprosjekter.

☑ Komponentinnkjøp og forberedelse

· Hvis bruker Komponenter levert av leverandør: Laget henter felleskomponenter fra internt lager først; komponenter som er vanskelige å skaffe, bestilles via prioriterte distributørkanaler med akselerert frakt. Komponenter verifiseres for samsvar (RoHS, IPC) og kompatibilitet innen få timer.

· Hvis bruker Kundeleverte komponenter: Leverandøren inspiserer og sorterer leverte deler umiddelbart for å bekrefte mengde, emballasje og funksjonalitet – defekte eller manglende komponenter markeres for kunden med én gang for å unngå produksjonsstans.

Alle komponenter forberedes for SMT/THT-emontering (f.eks. tape-and-reel-emballasje for SMT-deler) uten opphold.

☑ Innkjøp av blanke PCB-er og forberedelse før montering

For å spare tid, kjøres produksjon av blanke PCB-er parallelt med innkjøp av komponenter. Leverandører med rask levering samarbeider med fabrikker som tilbyr akselerert produksjon av blanke kretskort. Når de ankommer, rengjøres PCB-ene, inspiseres for overflaterdefekter og justeres for montering, slik at oppstartsforsinkelser på produksjonslinjen unngås.

☑ Montering utføres

Ordren er tildelt en reservert expediter produksjonslinje for å hoppe over standard produksjonskøer. Monteringsprosessen følger disse trinn basert på teknologi:

· SMT-montering : Loddepaste påføres via silketrykk → komponenter plasseres av høyhastighetsmaskiner med pick-and-place-teknologi → kortene går gjennom reflow-lodding → automatiske optiske inspeksjoner (AOI) sjekker for plasserings-/loddefekter.

· THT-montering: Gjennomborede komponenter settes inn (manuelt eller automatisk) → bølgelodding eller selektiv lodding utføres → etterfølgende trimming av ledninger.

·Blandet teknologi: SMT-trinnene fullføres først, etterfulgt av THT-montering, med minimal ventetid mellom stadiene.

☑ Rask kvalitetskontroll og testing

Kvalitetskontroll er optimalisert for hastighet uten at det går på bekost av vesentlige sjekker:

AOI & Røntgeninspeksjon: AOI skanner overflatemonterte komponenter; Røntgen brukes for skjulte ledd for å oppdage hull eller feiljustering – begge tester kjøres inline for å unngå forsinkelser i partier.

Funksjonstesting: For produkter med høy prioritet utføres en forenklet funksjonstest for å bekrefte kjerneytelse. Tilpassede testprosedyrer godkjennes på forhånd av kunden for å forhindre utvidelse av arbeidsomfang.

Overensstemmelseskontroll: En sluttkontroll sikrer at det følges bransjestandarder og kundespesifikke krav.

☑ Pakking og hurtig frakt

Godkjente PCBAs pakkes i antistatiske materialer for å unngå skader. Produsenten organiserer hurtigfrakt etter kundens ønske. En detaljert fraktsbekreftelse med sporingsinformasjon sendes umiddelbart, og ordren markeres som fullført.

☑ Viktig differensiering fra standard montering

Hele arbeidsflyten er ikke-lineær og parallelisert i stedet for sekvensiell. Dedikerte team, reservert utstyr og sanntidskommunikasjon eliminerer alle unødvendige ventetider.

Produksjonskapasitet

| Monteringstyper |

● SMT-montering (med AOI-inspeksjon); ● BGA-montering (med røntgeninspeksjon); ● Gjennomhullsmontering; ● SMT & gjennomhullsmontering blandet sammenstilling; ● Kitsammenstilling |

||||

| Kvalitetsinspeksjon |

● AOI-inspeksjon; ● Røntgeninspeksjon; ● Spenningsprøving; ● Chip-programmering; ● ICT-test; funksjonell test |

||||

| PCB-typer | Stive PCB, metallkjerne-PCB, fleksible PCB, stiv-fleksible PCB | ||||

| Komponenttyper |

● Passive komponenter, minste størrelse 0201(tomme) ● Finpitch-chips ned til 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN med røntgeninspeksjon ● Koble og terminaler |

||||

| Komponentkilder |

● Fullt turnkey (alle komponenter levert av Yingstar); ● Delvis turnkey; ● Kitted/Consigned |

||||

| Lodetyper | Med bly; Blyfri (RoHS); Vannløselig loddepaste | ||||

| Ordrekvantitet |

● 5 stk til 100 000 stk; ● Fra prototyper til massproduksjon |

||||

| Monteringstid | Fra 8 timer til 72 timer når deler er klare | ||||