SMT-montering

Presisjons-SMT-montering for medisinsk, industriell, automobil- og konsumentelektronikk. Rask prototyping (24 timer) til masseproduksjon, BOM-avstemming, DFM-analyse og AOI/ICT-testing. Høyhastighetsplassering, pålitelig lodding—tidssikker levering, konsekvent kvalitet for dine PCB-er.

Beskrivelse

Presisjonsløsninger for SMT-emontering

KINGFIELD tilbyr høykvalitets og pålitelige tjenester innen overflatemontering (SMT) for dine behov innen elektronikkproduksjon.

Om KINGFIELDs SMT-emontering

KINGFIELD er en ledende leverandør av tjenester innen overflatemontering (SMT), som tilbyr høykvalitets produksjonsløsninger til elektronikkselskaper verden over.

Våre ferdigheter

- Høyhastighets-SMT-plassering (opptil 80 000 komponenter per time)

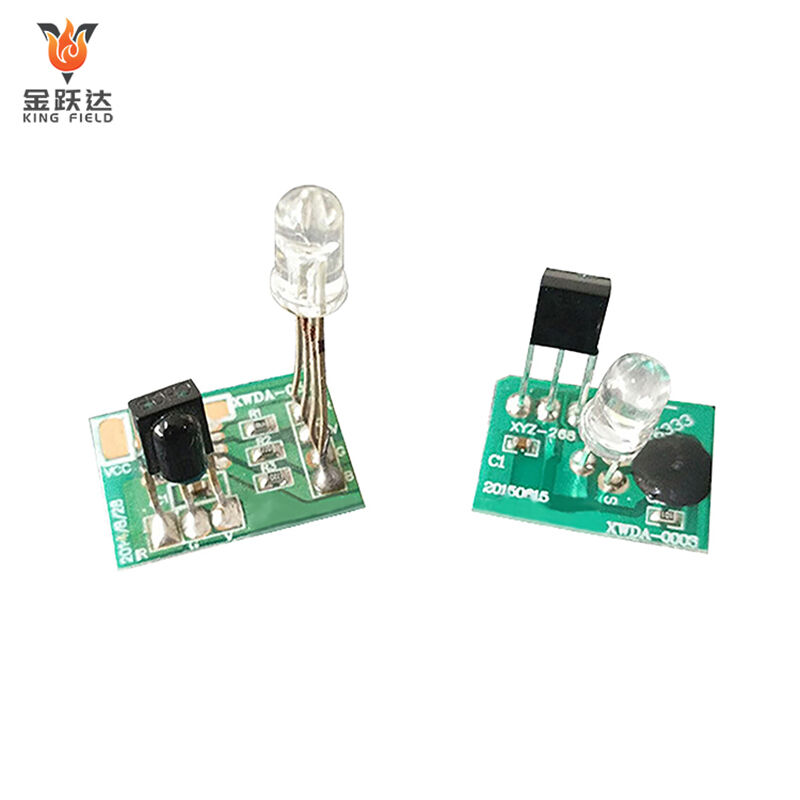

- Komponentstørrelser fra 01005 til store BGAs

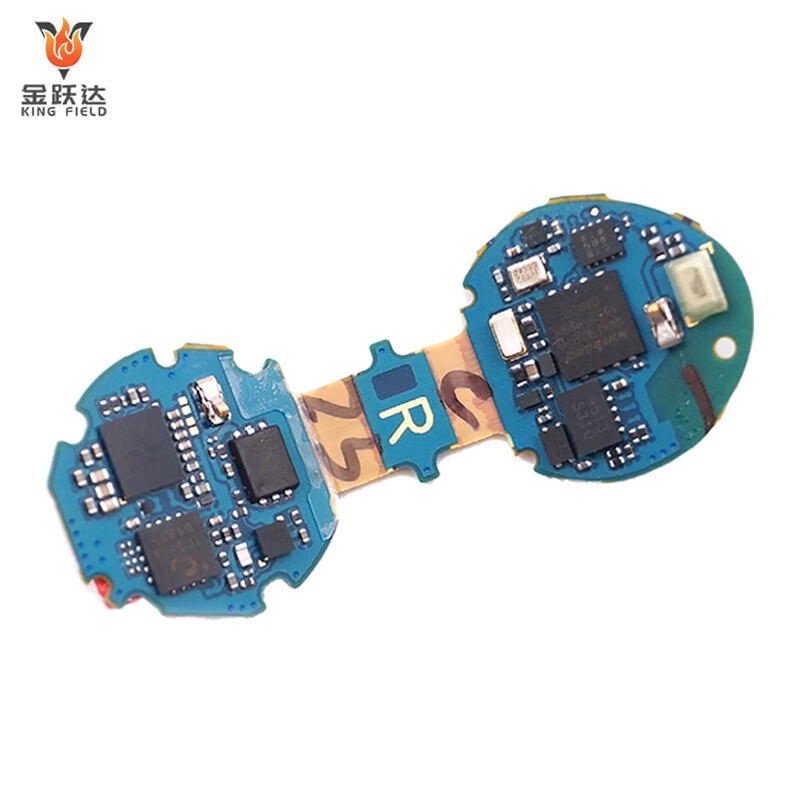

- Mulighet for plassering på begge sider

- Automatisk optisk inspeksjon (AOI) og røntgeninspeksjon

- Fleksibel produksjon fra prototyping til høyvolumsproduksjon

- Helhetlig PCBA-løsning for dine ideer

- Over 10 års pålitelig erfaring innen PCBA-produksjon

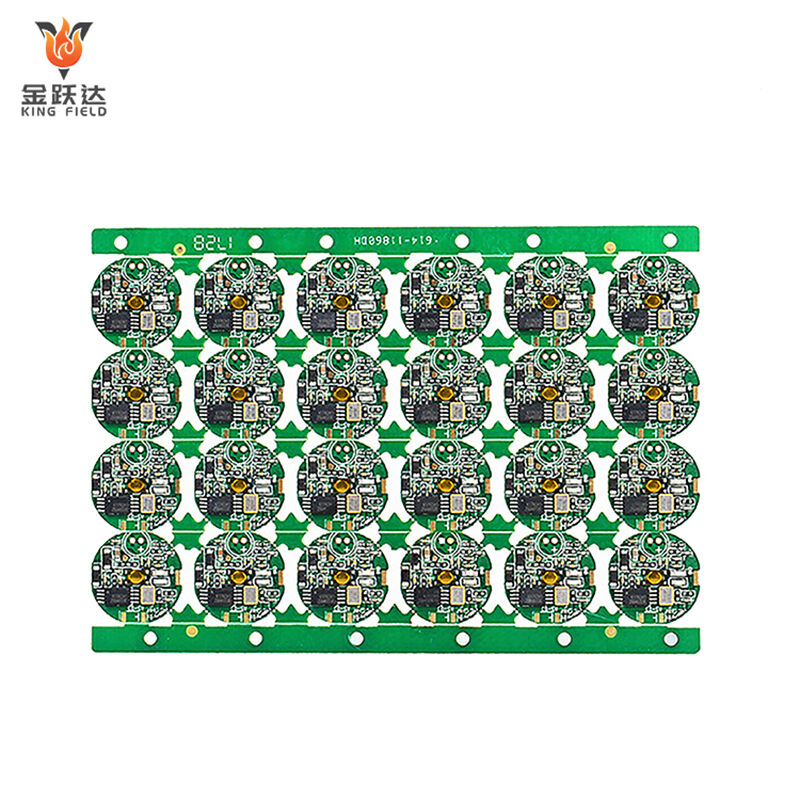

- 9 automatiserte SMT-produksjonslinjer for levering

Avansert produksjon

Vi er utstyrt med moderne SMT-produksjonslinjer for å levere presis montering med høy effektivitet og pålitelighet.

Kvalitetssikring

Våre strenge prosesser er sertifisert i henhold til ISO 9001, IATF 16949 og ISO 13485-standarder, noe som sikrer konsekvent kvalitet for alle prosjekter.

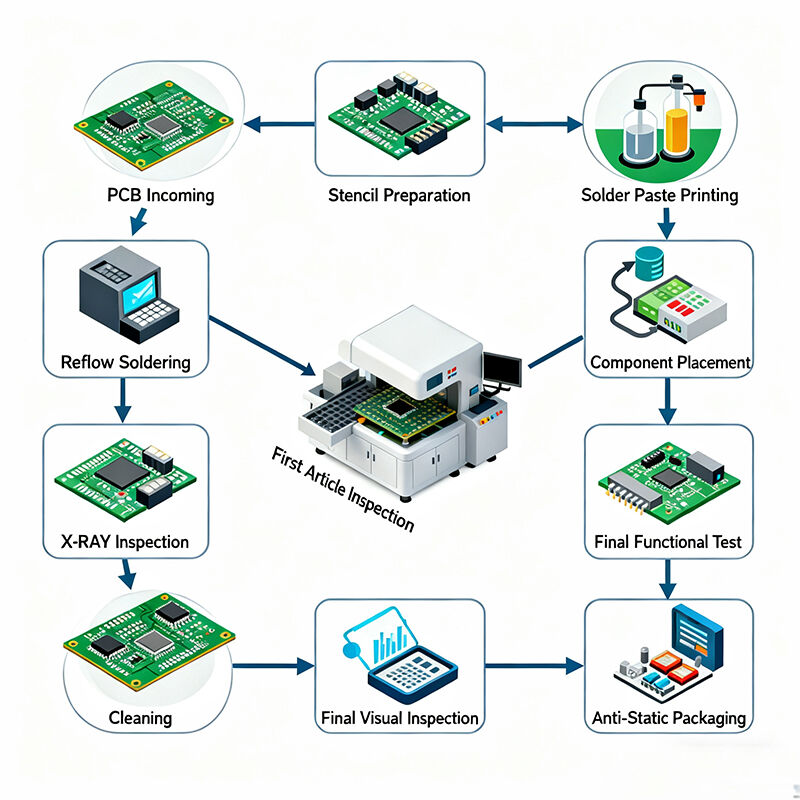

Overflatemonteringsteknologi (SMD) er en kjerneprosess i dagens produksjon av elektroniske produkter. Den omfatter direkte påføring av loddpasta på forhåndsdefinerte kontakter på overflaten av en trykt kretskort (PCB) for å danne ledningsløse eller kortledede miniatyrkomponenter, fulgt av høytemperatur-loddsmelting for å sikre dem på plass. Dette skiller seg fra tradisjonell gjennomhull-monteringsteknologi, som krever boringer i PCB-en. Prosessen er avhengig av tre hovedelementer: SMD-komponenter, loddpasta-printere/plasseringsmaskiner/reflowlodnere og dedikerte PCB-er. En typisk arbeidsflyt består av fire nøkkeltrinn: loddpasta-printing, komponentplassering, reflowlodding og inspeksjon samt rearbeiding (AOI-inspeksjon og reparasjon av defekte produkter), noe som til slutt danner en komplett og stabil elektronisk krets.

Fordeler med SMT-montering

-

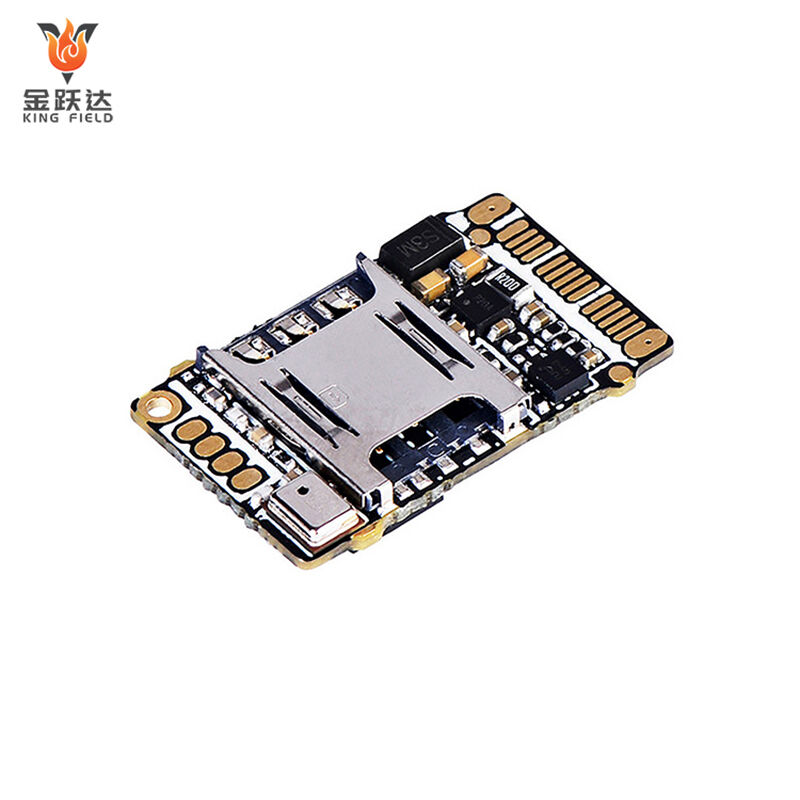

Betynlig Redusert Produktstørrelse og Vekt:

Komponenter kan monteres direkte på PCB-overflaten (printet kretskort) uten gjennomgående hull, noe som sparer installasjonsrommet som kreves for tradisjonelle komponenter med gjennomgående hull. For samme funksjon kan produkter som bruker SMT være mer enn 60 % mindre og mer enn 70 % lettere, og dermed oppfylle behovet om miniatyrisering i bærbare enheter som mobiltelefoner og bærbar datamaskiner.

-

Økt Produksjonseffektivitet og Reduserte Kostnader:

Høy automatisering muliggjør høyhastighets- og høypresisjons montering i batcher ved hjelp av plasseringsmaskiner. Én produksjonslinje kan montere titusener av PCB-er per dag. Materialutnyttelsen er høyere; mindre komponenter uten ledninger reduserer sløsing med materialer; produksjonsprosessen forenkles, og arbeidskostnadene reduseres.

-

Forbedret Kretsytelse og Pålitelighet:

Komponentene er montert sikrere, med kortere loddeforbindelser og rettere baner, noe som reduserer forsinkelser og interferens i signaloverføring og forbedrer ytelsen til høyfrekvente kretser. Feilrate for loddeforbindelser er lav, og kontaktproblemer forårsaket av vibrasjoner og temperaturforandringer hos gjennomhulls-komponenter unngås, noe som betydelig øker den totale produktkvaliteten.

-

Høy-tetthet SMT-montering:

Med teknologiske fremskritt blir elektroniske produkter stadig mer intelligente og sofistikerte, noe som krever en betydelig økning i tettheten av PCB-montering. SMT-montasje løser effektivt dette problemet og gjør det mulig med PCB-montering med høy tetthet.

SMT-emonteringsprosessflyt

Vanlige problemer ved SMT-emontering

-

Problemer Relatert til Loddeteppe:

For mye loddepasta kan føre til kortslutning (brodanning) mellom nabosolddeforbindelser, mens for lite pasta resulterer i svake loddeforbindelser (kalde loddeforbindelser).

Feil lagring, oppvarming eller bruk etter utløpsdatoen for loddepasta kan føre til nedbrytning, noe som resulterer i bobler og matte loddeforbindelser etter loddet.

Unøyaktig plassering av trykkmaskinen kan føre til at loddepasta flyttes fra PCB-paddene, noe som påvirker påfølgende komponentplassering.

-

Komponentplasseringsproblemer:

Visuelle feil i plasseringsmaskinen eller slitasje på dysen kan føre til feil plassering av komponenter, noe som fører til dårlig loddet eller kontaktproblemer.

Feil materialelasting eller dysfeil kan føre til manglende komponenter eller feil plassering av komponenter (feil type eller spesifikasjon).

Omvendt plasseringsretning for polariserte komponenter (som for eksempel dioder) kan direkte føre til kretsfeil eller til og med brenne opp komponenten.

-

Reflow-loddeproblemer:

Utilstrekkelig loddetemperatur ved reflow eller unødig varmebevaring kan føre til ufullstendig smelting av lodde (kaldlodd), noe som resulterer i dårlig ledningsevne og lett løsning av loddeforbindelsen.

Ujevn pad-størrelse eller loddepastamengde i begge ender av komponenter kan forårsake betydelige forskjeller i termisk utvidelse under lodding, noe som fører til at den ene enden av komponenten løfter seg (gravsteinsfenomen).

Rask fordamping av flux i loddepasta, PCB-ets opptak av fuktighet eller for mye oksygen i loddemiljøet kan føre til dannelse av luftbobler (hulrom) inne i loddeforbindelsen, noe som reduserer styrke og ledningsevne.

-

Inspeksjons- og Rework-problemer:

Upassende AOI-inspeksjonsparametere eller unnlatelser under manuell visuell inspeksjon kan føre til at defekter som kortslutning og kaldlodd ikke oppdages, og at defekte produkter dermed går videre i produksjonen.

For høy temperatur med varmluftspistol eller for lenge varighet under rework kan skade PCB-substratet eller omkringliggende komponenter, noe som fører til sekundære feil.

Utstyrsparametere

| Utstyrsproduksjonsprosesskapasitet | |

| SMT-kapasitet | 60 000 000 chips/dag |

| THT-kapasitet | 1 500 000 chips/dag |

| Leveringstid | Akselerert 24 timer |

| Typer PCB-er tilgjengelig for montering | Stive kort, fleksible kort, stiv-fleksible kort, aluminiumskort |

| PCB-spesifikasjoner for montering |

Maksimal størrelse: 480x510 mm; Minimal størrelse: 50x100 mm |

| Minimal monteringskomponent | 03015 |

| Minimal BGA | Stive kort 0,3 mm; Fleksible kort 0,4 mm |

| Minimal finstegskomponent | 0.3 mm |

| Nøyaktig plassering av komponenter | ±0.03 mm |

| Maksimal komponenthøyde | 25 mm |