SMT-montage

Præcisions SMT-bestykning til medicinske, industrielle, automobils og consumer-elektronikapplikationer. Hurtigt prototyping (24 timer) til masseproduktion, BOM-match, DFM-analyse og AOI/ICT-test. Højhastighedsplacering, pålidelig lodning—tidssvarende levering, konstant kvalitet for dine PCB’er.

Beskrivelse

Præcise SMT-opsamlingsløsninger

KINGFIELD leverer højtkvalitets og pålidelige surface mount technology (SMT)-opsætningstjenester til dine behov inden for elektronikproduktion.

Om KINGFIELD SMT-opsamling

KINGFIELD er en førende leverandør af surface mount technology (SMT) opsætningstjenester og tilbyder højtkvalitets produktionssystemer til elektronikvirksomheder verden over.

Vores kompetencer

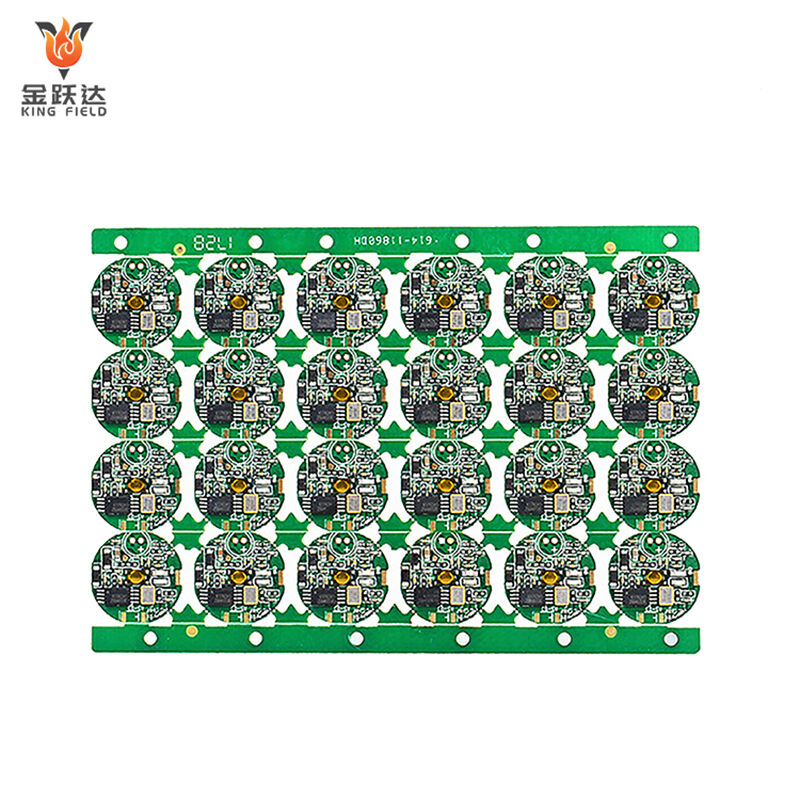

- Hastigheds-SMT-placering (op til 80.000 komponenter i timen)

- Komponentstørrelser fra 01005 til store BGAs

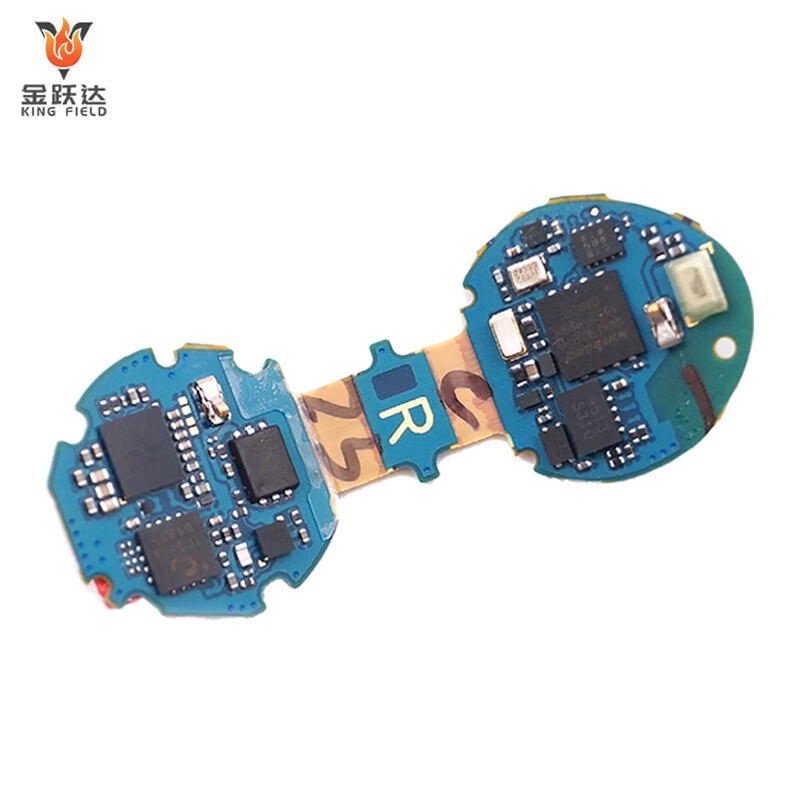

- Mulighed for placering på begge sider

- Automatisk optisk inspektion (AOI) og røntgeninspektion

- Fleksibel produktion fra prototyper til højvolumenproduktion

- Komplett løsning for din PCBA-idé

- Over 10 års erfaring inden for pålidelig PCBA-produktion

- 9 automatiserede SMT-produktionslinjer til levering

Avanceret fremstilling

Vi er udstyret med stærkeste klasse SMT-produktionslinjer, der sikrer præcisionsmontage med høj effektivitet og pålidelighed.

Kvalitetssikring

Vores stringent proces er certificeret i henhold til ISO 9001-, IATF 16949- og ISO 13485-standarder, hvilket sikrer konstant kvalitet for alle projekter.

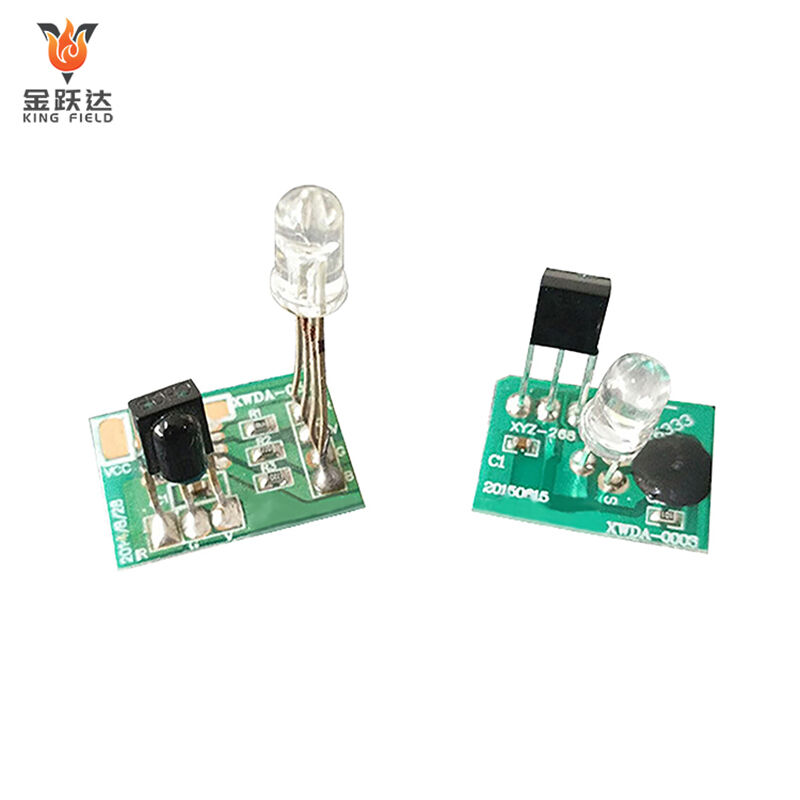

Overflademonterings teknologi (SMD) samling er en kerneproces i dagens produktion af elektroniske produkter. Det vedrører den direkte anvendelse af lodpasta på forudbestemte padder på overfladen af et printet kredsløbskort (PCB) for at danne ledningsløse eller kort-lednings miniaturkomponenter til overflademontering, efterfulgt af højtemperatur reflow-lodning for at fastgøre dem. Dette adskiller sig fra den traditionelle gennemborede monterings teknologi, som kræver boring af huller i PCB'et. Processen bygger på tre kerneelementer: SMD-komponenter, lodpastaprintere/pick-and-place-maskiner/reflow-ovne og dedikerede PCB'er. En typisk arbejdsgang består af fire nøgletrin: lodpastaprint, komponentplacering, reflow-lodning samt inspektion og reparation (AOI-inspektion og reparation af defekte produkter), hvilket til sidst danner et komplet og stabilt elektronisk kredsløb.

Fordele ved SMT-montage

-

Markant reduceret produktstørrelse og vægt:

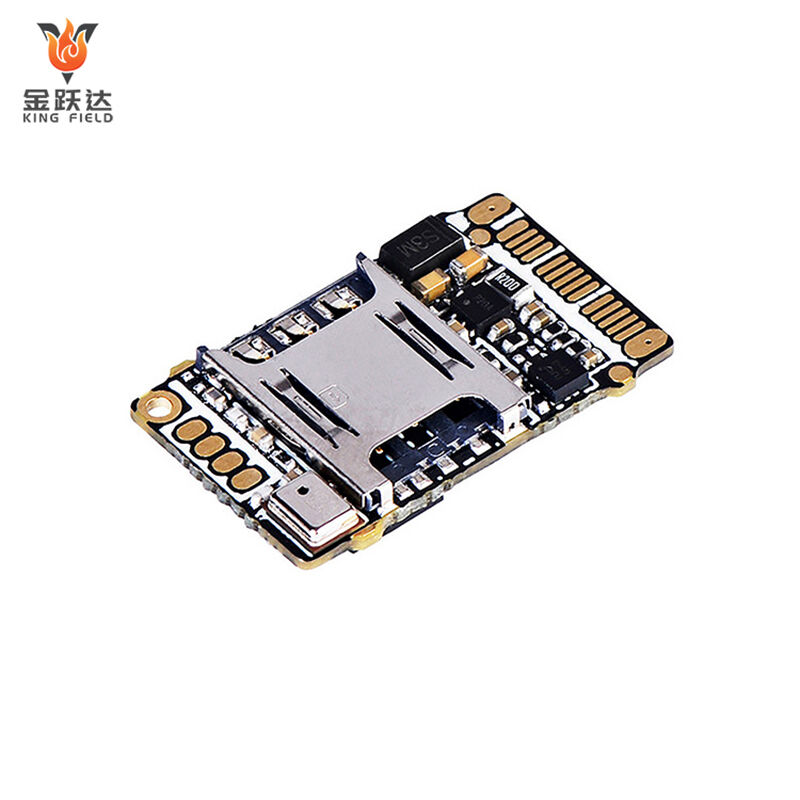

Komponenter kan monteres direkte på PCB-pladen (Printed Circuit Board) uden gennemgående huller, hvilket sparer den installationsplads, som traditionelle gennemgående komponenter kræver. For samme funktion kan produkter med SMT være mere end 60 % mindre og mere end 70 % lettere, hvilket imødekommer behovet for miniatyrisering i bærbare enheder såsom mobiltelefoner og bærbare computere.

-

Øget produktionseffektivitet og reducerede omkostninger:

Høj automatisering muliggør hurtig og præcis serieproduktion ved hjælp af placeringsmaskiner. En enkelt produktionslinje kan samle titusindvis af PCB'er om dagen. Materialeudnyttelsen er højere; mindre komponenter uden ledninger reducerer affald; produktionsprocessen forenkles, og arbejdskraftomkostningerne nedsættes.

-

Forbedret kredsløbsydeevne og pålidelighed:

Komponenter er monteret mere sikkert, med kortere lodforbindelser og lige veje, hvilket reducerer signalmidlingsforsinkelser og interferens samt forbedrer ydeevnen for højfrekvente kredsløb. Defektraten for lodforbindelser er lav, og kontaktproblemer forårsaget af vibration og temperaturændringer i gennemborede komponenter undgås, hvilket markant forbedrer den samlede produkt pålidelighed.

-

Højdensitets SMT-opsætning:

Med teknologiske fremskridt bliver elektroniske produkter stadig mere intelligente og avancerede, hvilket kræver en betydelig stigning i PCB-monteringsdensitet. SMT-montering løser effektivt dette problem og gør højdensitets PCB-montering mulig.

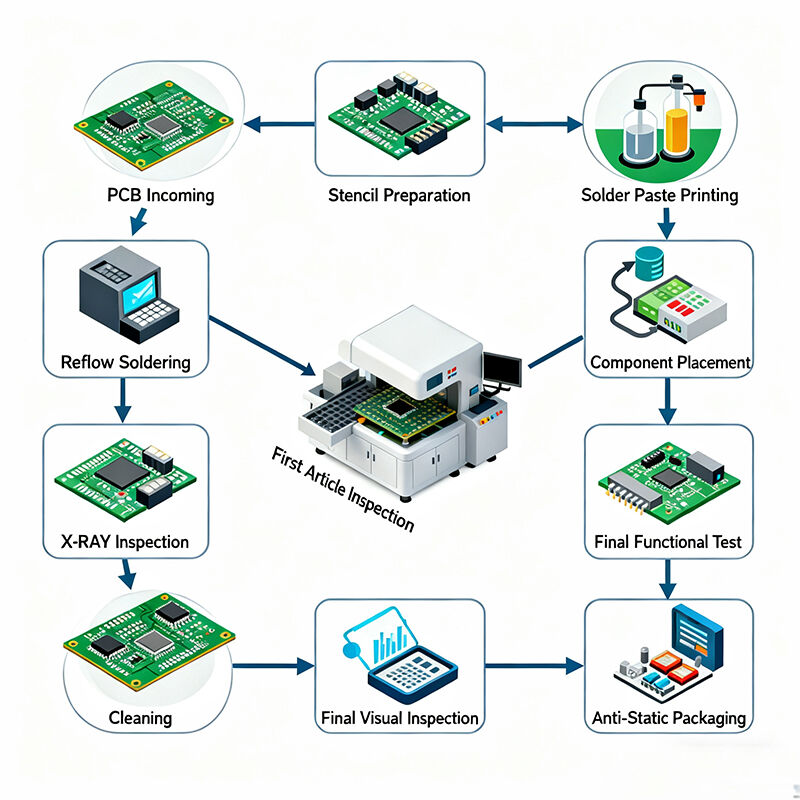

SMT-opsamlingsprocess

Almindelige problemer ved SMT-opsamling

-

Problemer relateret til lodpasta:

For meget lodpasta kan forårsage kortslutninger (overbrodning) mellem tilstødende lodforbindelser, mens for lidt pasta resulterer i svage lodforbindelser (koldlodninger).

Forkert opbevaring, opvarmning eller anvendelse efter udløbsdatoen for lodpasta kan føre til forringelse, hvilket resulterer i bobler og slørede lodforbindelser efter lodning.

Upræcis positionering fra trykpresse kan medføre, at lodpasta flyttes væk fra PCB-pads, hvilket påvirker efterfølgende komponentplacering.

-

Komponentplaceringsproblemer:

Visuelle fejl i pick-and-place-maskinen eller slid på dysen kan forårsage forkert komponentplacering, hvilket fører til dårlig lodning eller kontaktproblemer.

Forkert materialeindlæsning eller dysesvigt kan resultere i manglende komponenter eller forkert komponentplacering (af forkert type eller specifikation).

Omvendt placering af polariserede komponenter (som dioder) kan direkte medføre kredsløbsfejl eller endda brænde komponenten ud.

-

Reflow-lodningsproblemer:

Utilstrækkelig refloodesoldertemperatur eller utilstrækkelig varmebevarelse kan føre til ufuldstændig smeltning af lod (koldlodning), hvilket resulterer i dårlig ledningsevne og let afløsning af loddet.

Ujævn pladestørrelse eller lodpastamængde i begge ender af komponenter kan forårsage betydelige forskelle i termisk udvidelse under lodning, hvilket fører til, at den ene ende af komponenten løfter sig op (gravsten-fænomen).

Hurtig fordampning af flux i lodpasta, PCB-optaget fugt eller for meget ilt i lodningsmiljøet kan medføre dannelsen af luftbobler (hulrum) inde i loddet, hvilket nedsætter styrke og ledningsevne.

-

Inspektions- og reparationssproblemer:

Upassende AOI-inspektionsparametre eller udeladelser under manuel visuel inspektion kan føre til, at defekter som kortslutning og koldlodninger overses, hvilket resulterer i defekte produkter, der bevæger sig videre i produktionslinjen.

For høj temperatur eller for langt opholdstid med varmluftspistol under reparation kan beskadige PCB-substratet eller omkringliggende komponenter, hvilket forårsager sekundære defekter.

Udstyrsparametre

| Udstyrsfremstillingsproceskapacitet | |

| SMT-kapacitet | 60.000.000 chips/dag |

| THT-kapacitet | 1.500.000 chips/dag |

| Leveringstid | Hurtig 24 timer |

| Typer af PCB'er tilgængelige til samling | Stive boards, fleksible boards, rigid-flex boards, aluminiumsboards |

| PCB-specifikationer for samling |

Maksimal størrelse: 480x510 mm; Minimal størrelse: 50x100 mm |

| Minimum samlekomponent | 03015 |

| Minimum BGA | Stive plader 0,3 mm; Fleksible plader 0,4 mm |

| Minimum fint pitched komponent | 0.3 mm |

| Nøjagtig komponentplacering | ±0,03 mm |

| Maksimal komponenthøjde | 25 mm |