SMT Szerelés

Pontos SMT-szerelés orvosi, ipari, autóipari és fogyasztási elektronikai alkalmazásokhoz. Gyors prototípuskészítés (24 óra) tömeggyártásig, BOM-illesztés, DFM-elemzés és AOI/ICT tesztelés. Nagysebességű helyezés, megbízható forrasztás—határidőre történő szállítás, állandó minőség nyomtatott áramköri lapjaihoz.

Leírás

Precíziós SMT szerelési megoldások

A KINGFIELD kiváló minőségű, megbízható felületre szerelt technológiai (SMT) szerelési szolgáltatásokat nyújt az elektronikai gyártási igényekhez.

A KINGFIELD SMT szereléséről

A KINGFIELD vezető felületre szerelt technológiai (SMT) szerelési szolgáltató, amely kiváló minőségű gyártási megoldásokat kínál az elektronikai vállalatok számára világszerte.

Képességeink

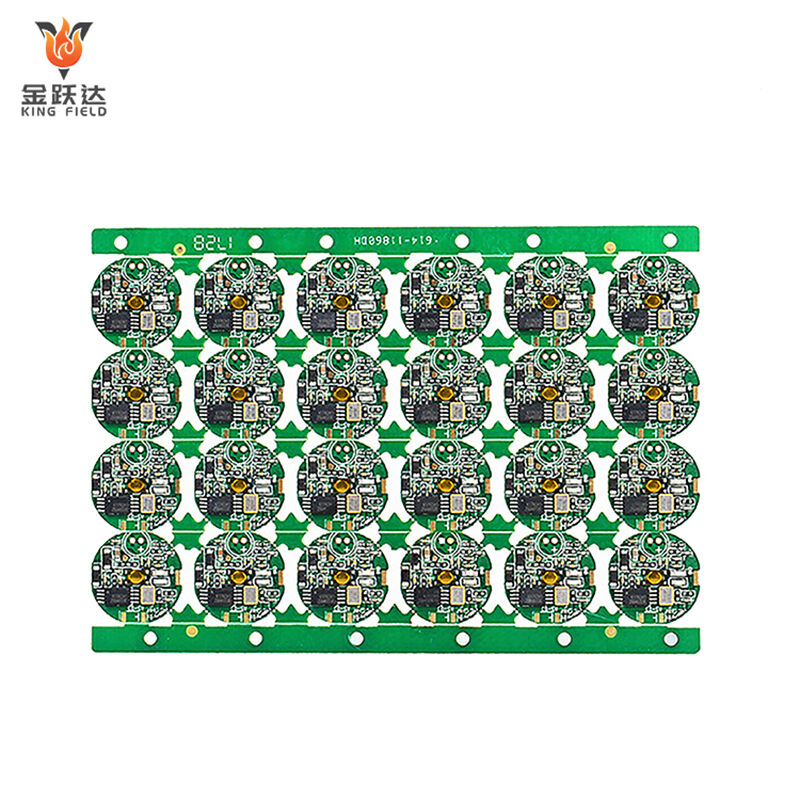

- Nagysebességű SMT helyezés (óránként akár 80 000 alkatrész)

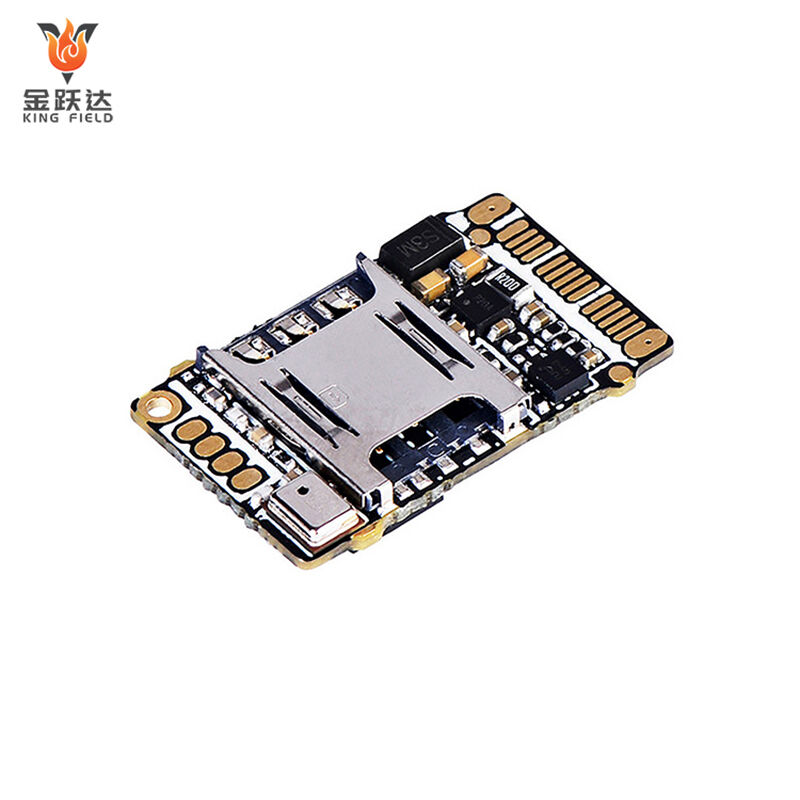

- Alkatrészméretek 01005-től nagy méretű BGAs-ig

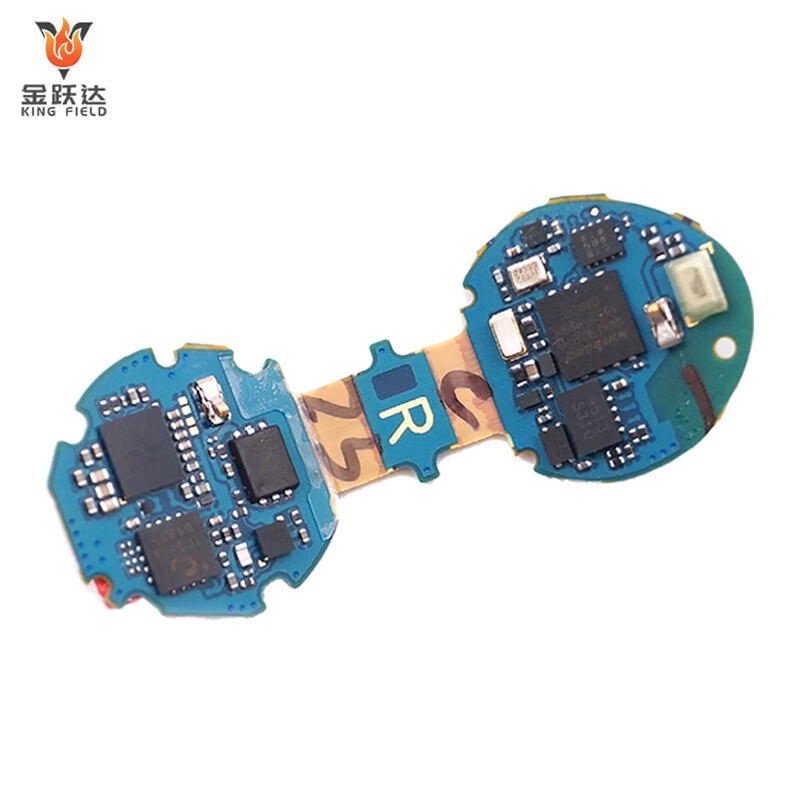

- Kétoldali helyezési lehetőség

- Automatizált optikai ellenőrzés (AOI) és röntgenellenőrzés

- Rugalmas gyártás a prototípusgyártástól a nagy térfogatú gyártásig

- Körkörös PCBA-megoldás az ötleteihez

- Több mint 10 éves megbízható PCBA-gyártási szakértelem

- 9 automatizált SMT gyártósor szállításhoz

Fejlett gyártás

Korszerű SMT gyártósorokkal rendelkezünk, amelyek pontos, hatékony és megbízható szerelést tesznek lehetővé.

Minőségbiztosítás

Szigorú folyamataink ISO 9001, IATF 16949 és ISO 13485 szabványok szerint tanúsítottak, így minden projekt esetén folyamatos minőséget biztosítunk.

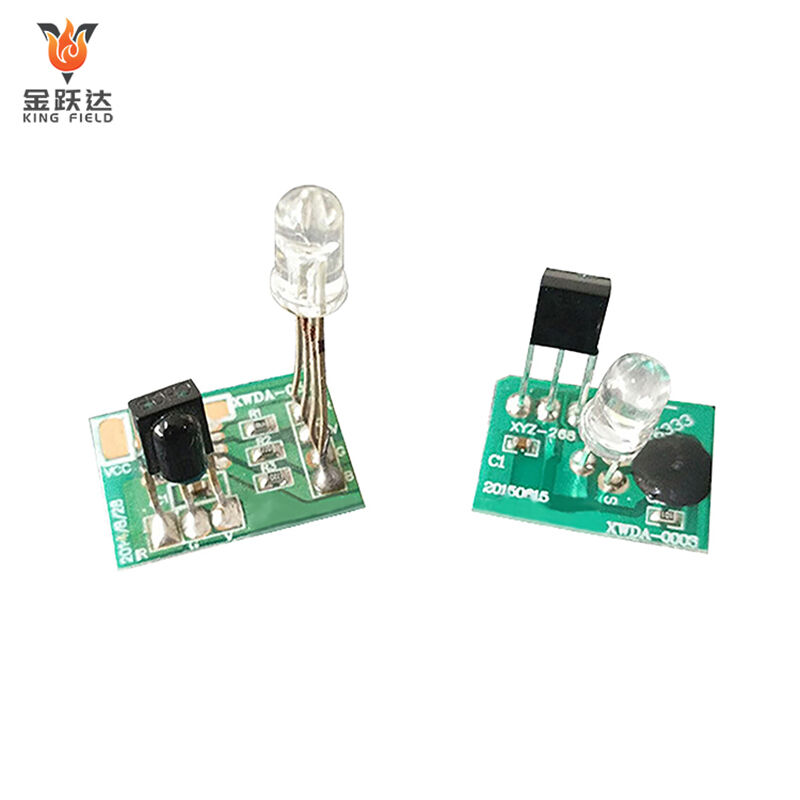

A felületre szerelt technológia (SMD) az elektronikai termékek jelenlegi gyártásának központi folyamata. Ez a nyomtatott áramkör (PCB) kijelölt padjaira közvetlenül felvitt forrasztópaszta alkalmazását jelenti, amelynek célja olyan vezeték nélküli vagy rövid vezetékű, miniatűr felületre szerelhető alkatrészek rögzítése, majd magas hőmérsékletű reflow forrasztással történő megerősítése. Ez eltér a hagyományos furatba szereléses technológiától, amelynél lyukakat kell fúrni a PCB-n. A folyamat három alapvető elemre épül: SMD alkatrészek, forrasztópaszta nyomtatók/pick-and-place gépek/reflow kemencék, valamint speciális PCB-k. Egy tipikus munkafolyamat négy kulcsfontosságú lépésből áll: forrasztópaszta nyomtatás, alkatrészek elhelyezése, reflow forrasztás, valamint ellenőrzés és javítás (AOI ellenőrzés és hibás termékek javítása), végül teljes és stabil elektronikus áramkör jön létre.

Az SMT szerelés előnyei

-

Jelentősen csökkentett termékméret és súly:

Az alkatrészek közvetlenül a nyomtatott áramkör (PCB) felületére szerelhetők, átmenő furatok nélkül, így megtakarítva a hagyományos átmenő furatos alkatrészekhez szükséges telepítési helyet. Ugyanazon funkció esetén az SMT-t használó termékek több mint 60%-kal kisebbek és több mint 70%-kal könnyebbek lehetnek, kielégítve a hordozható eszközök, például mobiltelefonok és laptopok miniatürizálására vonatkozó igényeket.

-

Növekedett gyártási hatékonyság és csökkentett költségek:

A magas fokú automatizálás lehetővé teszi a pick-and-place gépek segítségével történő nagy sebességű, nagy pontosságú tömeges szerelést. Egyetlen gyártósor naponta több tízezer nyomtatott áramkört is összeszerelhet. A anyagkihasználás magasabb; a kisebb alkatrészek vezeték nélkül csökkentik az anyagpazarlást; az előállítási folyamat egyszerűsödik, és csökkennek a munkaerőköltségek.

-

Javított áramkör-teljesítmény és megbízhatóság:

Az alkatrészeket biztonságosabban rögzítik, a forrasztási pontok közötti távolság rövidebb és az utak egyenesek, csökkentve ezzel a jelátviteli késleltetéseket és zavarokat, valamint javítva a nagyfrekvenciás áramkörök teljesítményét. Az alacsony forrasztási hibarát megelőzi a lyukszerelt alkatrészek rezgésből és hőmérsékletváltozásból adódó érintkezési problémáit, jelentősen növelve a termék általános megbízhatóságát.

-

Nagy sűrűségű SMT szerelés:

A technológiai fejlődéssel az elektronikai termékek egyre inkább intelligenssé és összetettebbé válnak, ami miatt jelentősen nő a nyomtatott áramkörös (PCB) szerelési sűrűség igénye. Az SMT szerelés hatékonyan kezeli ezt a kérdést, lehetővé téve a nagy sűrűségű PCB-szerelést.

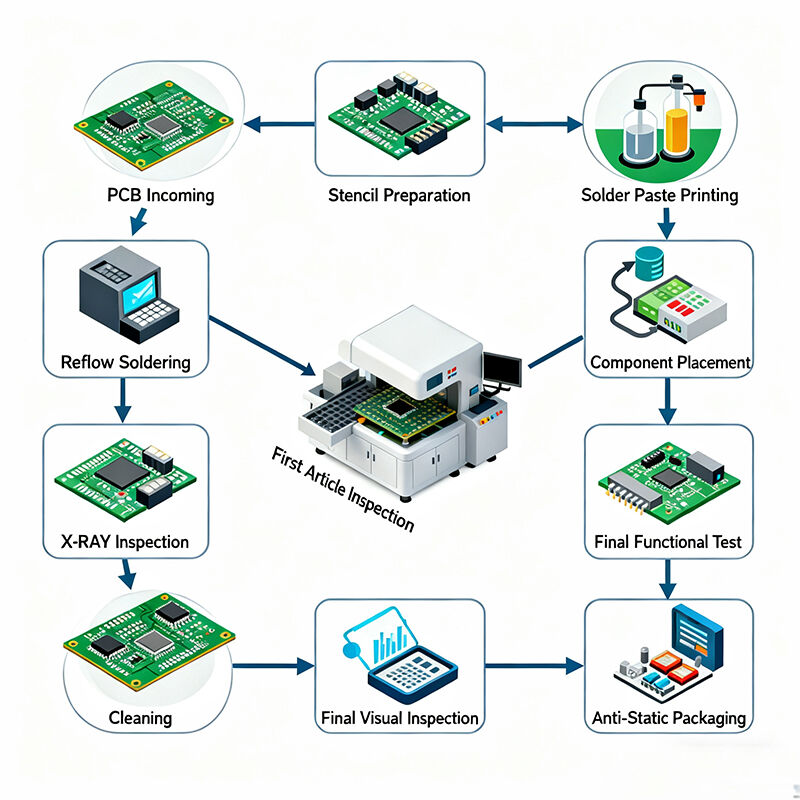

SMT szerelési folyamatábra

Gyakori problémák az SMT szerelés során

-

Forrasztópaszta kapcsolatos problémák:

A túlzott mennyiségű forrasztópaszta rövidzárlatot (hidat) okozhat a szomszédos forrasztási pontok között, míg a kevés paszta gyenge forrasztási kötéseket (hidegforrasztásokat) eredményez.

A forrasztópaszta nem megfelelő tárolása, felmelegítése vagy lejárt szavatossági idejű használata minőségromláshoz vezethet, amely forrasztás után buborékok és fénytelen forrasztott kötések kialakulásához vezethet.

A nyomógép pontatlan pozícionálása miatt a forrasztópaszta elcsúszhat a NYÁK-párnákról, ami befolyásolja az alkatrészek következő lépésben történő elhelyezését.

-

Komponens elhelyezési problémák:

A pick-and-place gép vizuális hibái vagy a fúvóka kopása miatt az alkatrészek elhelyezése eltolódhat, ami rossz forrasztáshoz vagy érintkezési problémákhoz vezethet.

Helytelen anyagbetöltés vagy fúvóka-hiba hiányzó alkatrészekhez vagy helytelen alkatrész-elhelyezéshez (rossz típus vagy specifikáció) vezethet.

A polaritásos alkatrészek (például diódák) elhelyezési irányának megfordítása közvetlenül áramkör meghibásodást okozhat, sőt akár az alkatrész kiégését is.

-

Reflow forrasztási problémák:

A visszacsörgő forrasztás hőmérséklete túl alacsony, vagy a hőtartás nem megfelelő, ami miatt a forrasz nem olvad el teljesen (hidegforrasztás), ebből következik a rossz vezetés és a könnyű leválás.

Az alkatrész végeinél az egységes padméret hiánya vagy a forrasztópaszta mennyiségének különbsége jelentős hőtágulási eltérést okozhat a forrasztás során, aminek következtében az alkatrész egyik vége felemelkedhet (sírkő jelenség).

A forrasztópaszta fluxusának gyors elpárolgása, a NYÁK nedvességfelvétele vagy a túlzott oxigénmennyiség a forrasztási környezetben légbuborékok (üregek) kialakulását okozhatja a forraszban, csökkentve annak szilárdságát és vezetőképességét.

-

Ellenőrzési és javítási problémák:

A nem megfelelő AOI-ellenőrzési paraméterek vagy a kézi vizuális ellenőrzés során elmulasztott hibák miatt áthidalások és hidegforrasztások kimaradhatnak az ellenőrzésből, így hibás termékek kerülhetnek tovább a folyamatban.

A túl magas forrólevegő-pisztoly-hőmérséklet vagy a javítás túl hosszú ideig tartása során károsodhat a nyomtatott áramkör (PCB) alapanyaga vagy a környező alkatrészek, ami másodlagos hibákhoz vezethet.

Berendezés paraméterei

| Felszerelésgyártási folyamat képessége | |

| SMT Kapacitás | 60 000 000 chipp/nap |

| THT kapacitás | 1.500,000 chip/nap |

| Szállítási idő | Gyorsított 24 óra |

| Szereléshez elérhető NYÁK típusok | Merev lemezek, hajlékony lemezek, merev-hajlékony lemezek, alumínium lemezek |

| NYÁK specifikációk szereléshez |

Maximális méret: 480x510 mm; Minimális méret: 50x100 mm |

| Minimális szerelt komponens | 03015 |

| Minimális BGA | Merev lemezek 0,3 mm; Rugalmas lemezek 0,4 mm |

| Minimális finom osztású alkatrész | 0,3 mm |

| Komponens elhelyezési pontosságához | ±0.03 mm |

| Maximális alkatrész magasság | 25 mm |