表面実装技術アセンブリ

医療機器、産業機器、自動車、民生用電子機器向けの高精度SMT実装。迅速なプロトタイピング(24時間)から量産まで対応。BOMマッチング、DFM解析、AOI/ICTテストを実施。高速実装と信頼性の高いはんだ接合で、期日通りの納品と一貫したPCB品質を実現。

説明

高精度SMT実装ソリューション

KINGFIELDは、電子機器の製造ニーズに対応する高品質で信頼性の高い表面実装技術(SMT)サービスを提供しています。

KINGFIELDのSMT実装について

KINGFIELDは、世界中の電子機器企業に高品質な製造ソリューションを提供する、主要な表面実装技術(SMT)サービスプロバイダーです。

能力について

- 高速SMT実装(最大毎時80,000個の部品実装)

- 01005サイズから大型BGAまでの部品対応

- 両面実装対応能力

- 自動光学検査(AOI)およびX線検査

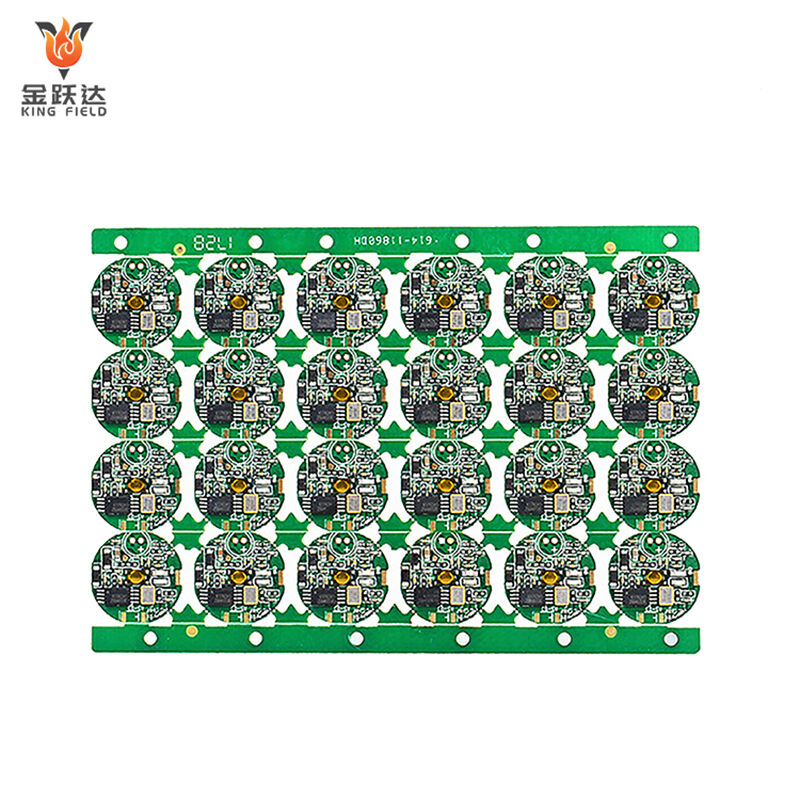

- 試作から大量生産まで柔軟な製造体制

- アイデア実現のためのワンストップPCBAソリューション

- 10年以上にわたる信頼できるPCBA製造の専門知識

- 納品に対応する9つの自動SMT生産ライン

先進的な製造

当社は最先端のSMT生産ラインを備えており、高効率かつ高信頼性の精密実装を提供します。

品質保証

厳格なプロセスはISO 9001、IATF 16949、およびISO 13485規格の認証を取得しており、すべてのプロジェクトに対して一貫した品質を保証します。

表面実装技術(SMD)のアセンブリは、現在の電子製品製造における中核的なプロセスです。これは、プリント基板(PCB)の表面にある指定されたパッドに直接はんだペーストを塗布し、リードレスまたは短リードの小型表面実装部品を形成した後、高温リフローはんだ付けによってそれらを固定する工程を指します。この方法は、PCBに基板に穴を開ける必要がある従来のスルーホール実装技術とは異なります。このプロセスは、SMD部品、はんだペースト印刷機/ピックアンドプレース機/リフローオーブン、および専用のPCBという3つの主要要素に依存しています。典型的なワークフローは、はんだペーストの印刷、部品の実装、リフローはんだ付け、検査および再作業(AOI検査と不良品の修理)の4つの主要ステップから成り、最終的に完全で安定した電子回路を形成します。

SMTアセンブリの利点

-

製品のサイズと重量が大幅に削減されました:

部品を従来のスルーホール部品に必要な取り付けスペースを節約できるため、プリント基板(PCB)表面に直接実装できます。同じ機能を持つ製品の場合、SMTを使用することで、サイズを60%以上、重量を70%以上削減でき、携帯電話やノートパソコンなどのポータブルデバイスの小型化ニーズに対応できます。

-

生産効率の向上とコスト削減:

高自動化により、ピックアンドプレース機を用いた高速・高精度な一括実装が可能になります。一つの生産ラインで1日に数万枚のPCBを組み立てることができます。材料の使用効率も高く、リードのない小型部品によって材料の無駄が減少し、製造工程が簡素化され、人件費も削減されます。

-

回路の性能と信頼性の向上:

部品がより確実に実装され、はんだ接合部の距離が短く、信号経路がまっすぐになるため、信号伝送遅延や干渉が減少し、高周波回路の性能が向上します。はんだ接合部の欠陥率が低く、スルーホール部品では振動や温度変化により接触不良が発生する可能性がありますが、これも回避されるため、製品全体の信頼性が大幅に向上します。

-

高密度SMT実装:

技術の進歩に伴い、電子機器はますます知能化・高度化しており、PCB実装密度を大幅に高める必要があります。SMT実装はこの課題を効果的に解決し、高密度PCB実装を可能にします。

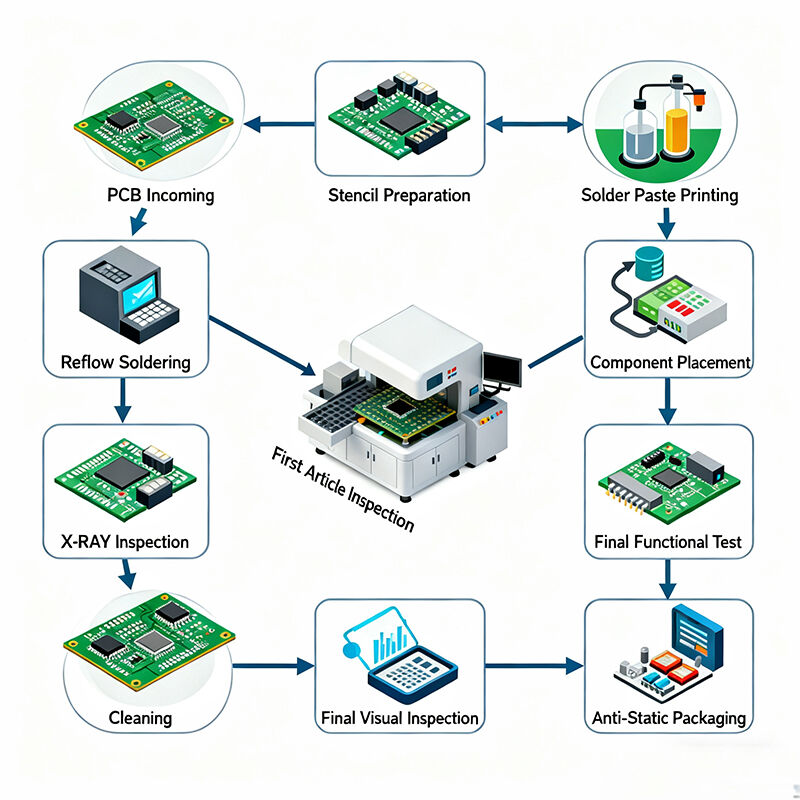

SMT実装プロセスフロー

SMT実装における一般的な問題

-

はんだペーストに関する問題:

ペーストはんだが過剰であると隣接するはんだ接合部間で短絡(ブリッジ)が発生し、不足すると弱いはんだ接合(クラックのはんだ)となります。

はんだペーストの保管方法が不適切である、温めすぎている、または使用期限を過ぎて使用することは、劣化を引き起こし、はんだ付け後に気泡やにじんだはんだ接合部を生じる可能性があります。

プリント基板の位置決めが正確でない場合、はんだペーストがパッドからずれてしまい、その後の部品実装に影響を与える可能性があります。

-

部品実装に関する問題:

ピックアンドプレース機の視覚的なエラーやノズルの摩耗により、部品の配置位置がずれ、はんだ付け不良や接触不良を引き起こす可能性があります。

材料の誤ったロードやノズルの故障により、部品の欠品や誤った部品(型番または仕様が異なる)の実装が発生する可能性があります。

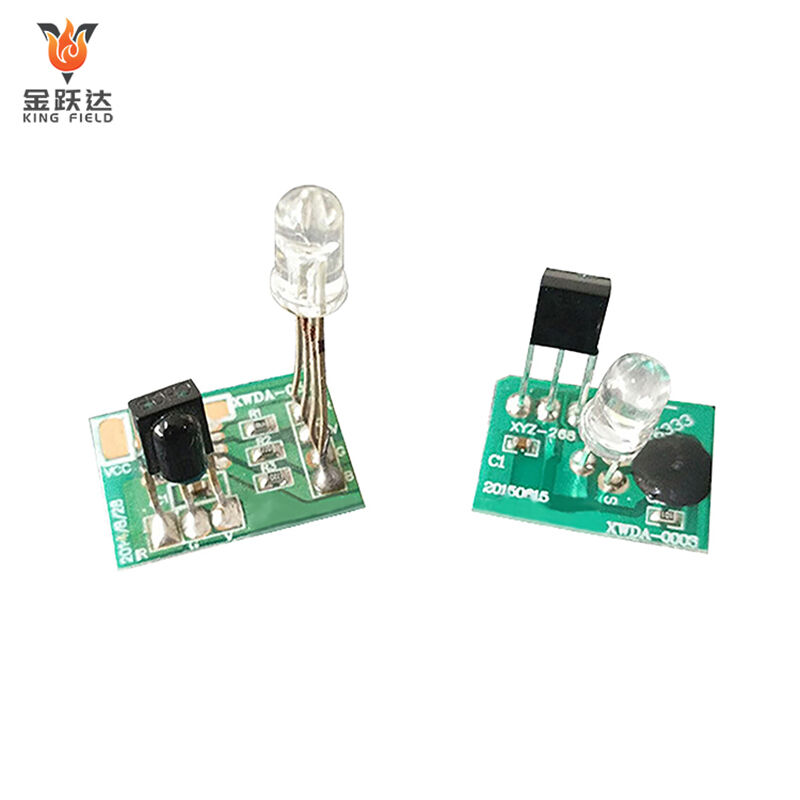

ダイオードなどの極性を持つ部品の実装方向を逆にしてしまうと、回路の故障を直接引き起こしたり、部品を焼き損ねたりする可能性があります。

-

リフローはんだ付けに関する問題:

リフローはんだ付けの温度が不十分または熱保持が不適切であると、はんだの溶け残り(クラックのはんだ)が発生し、導電性の低下やはんだ接合部の剥離を招く可能性があります。

部品の両端におけるパッドサイズまたははんだペースト量の不均一は、はんだ付け時の熱膨張差を大きくし、部品の一端が持ち上がる現象(トombストーン現象)を引き起こす可能性があります。

はんだペーストのフラックスの急激な蒸発、PCBの湿気吸収、またははんだ付け環境中の酸素過多により、はんだ接合部内部に気泡(ボイド)が形成され、強度および導電性が低下する可能性があります。

-

検査および再作業に関する問題:

AOI検査パラメータの不適切さ、または手動目視検査時の見落としがあると、ブリッジやはんだ不良などの欠陥を見逃し、不良品が後工程に流出する可能性があります。

リワーク時の過剰なホットエアガンの温度または長時間の加熱は、PCB基板や周囲の部品を損傷し、二次的な欠陥を引き起こす可能性があります。

設備仕様

| 装置製造工程能力 | |

| SMT生産能力 | 60,000,000チップ/日 |

| THT生産能力 | 1.500,000チップ/日 |

| 納期 | 迅速対応:24時間 |

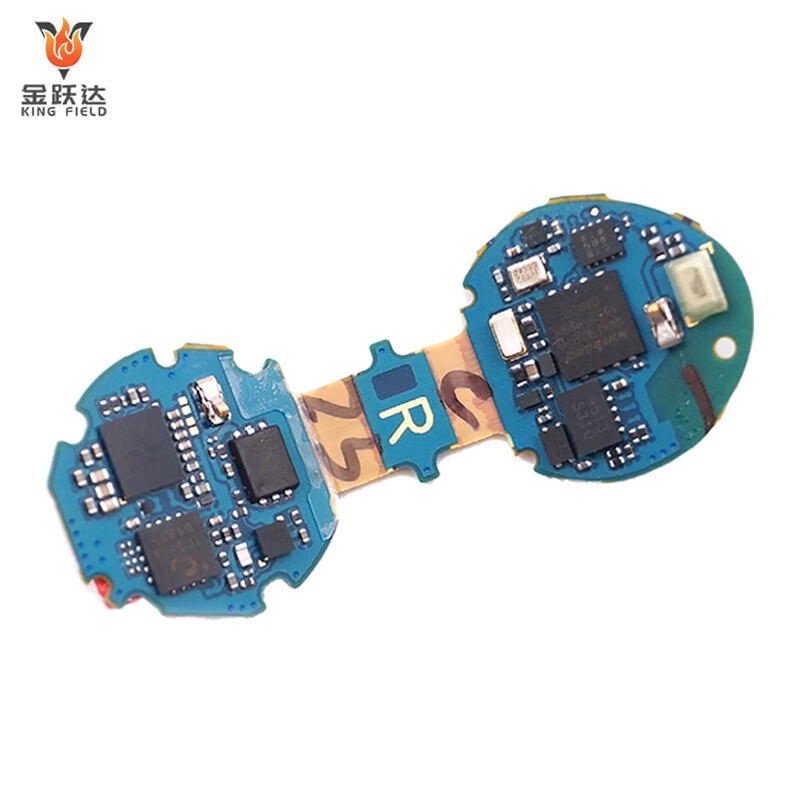

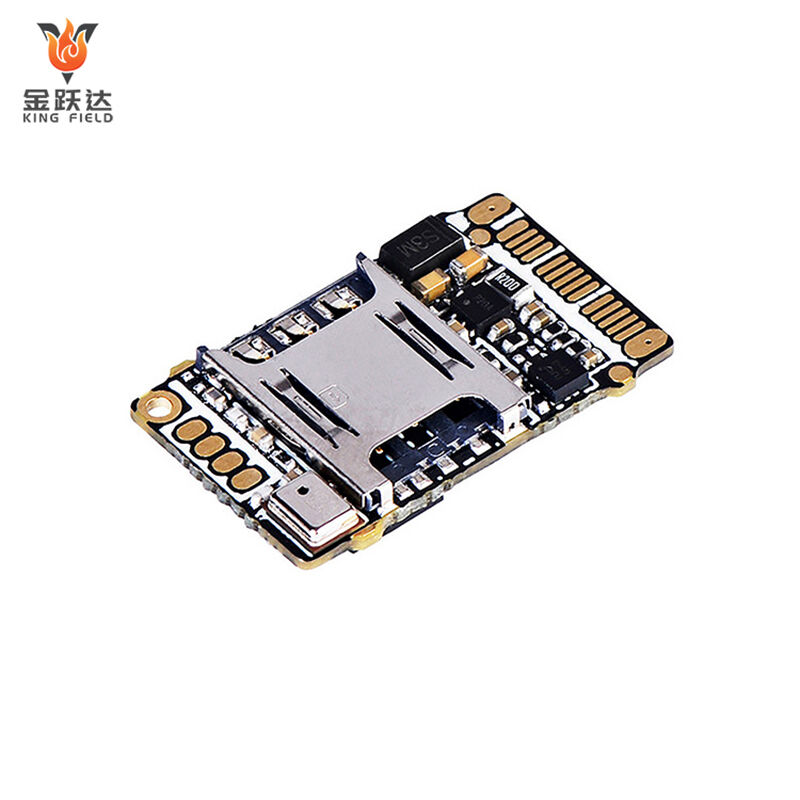

| 実装可能なPCBの種類 | 剛性基板、柔軟性基板、剛軟結合基板、アルミ基板 |

| 実装用PCB仕様 |

最大サイズ:480x510 mm; 最小サイズ:50x100 mm |

| 最小実装部品 | 03015 |

| 最小BGA | 剛性基板 0.3 mm;フレキシブル基板 0.4 mm |

| 最小ピッチ部品 | 0.3 mm |

| 部品配置において極めて重要である | ±0.03 mm |

| 最大部品高さ | 25mm |