BGA実装

高密度・高性能電子機器(医療・産業・自動車・民生用)向けの高精度BGA実装。熟練のリフローはんだ付け、X線検査、DFM最適化に対応 —24時間でのプロトタイピング、迅速な納品、厳格な品質管理と連携。複雑なBGAパッケージにおける信頼性の高い接続、信号整合性、互換性を保証

✅ はんだ品質のためのX線検査

✅ 24時間プロトタイピング|短納期

✅ DFMサポートと高精度実装

✅ 多様な産業向けの複雑な電子機器に注力

説明

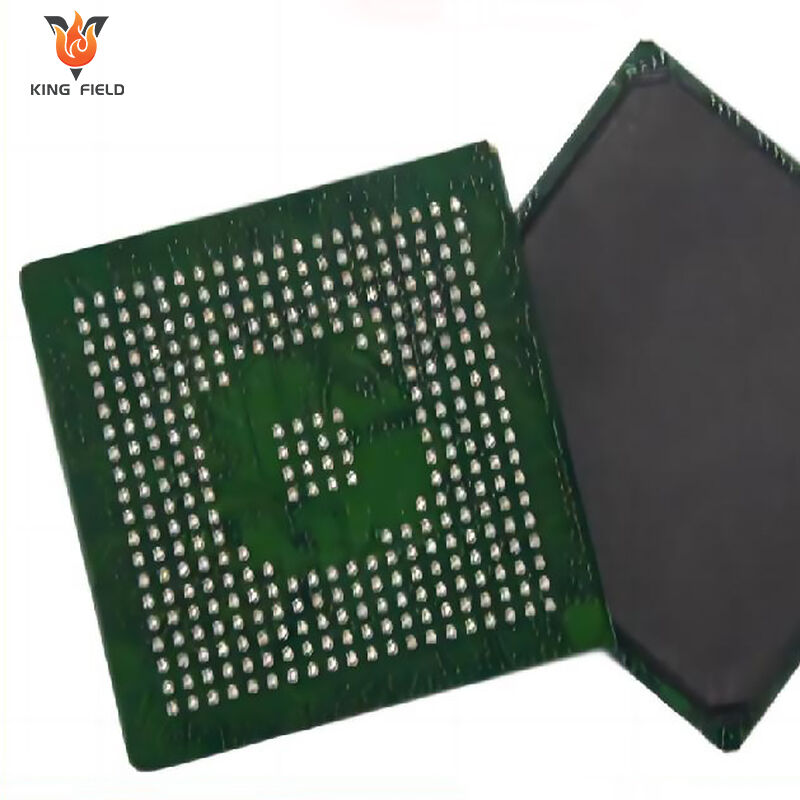

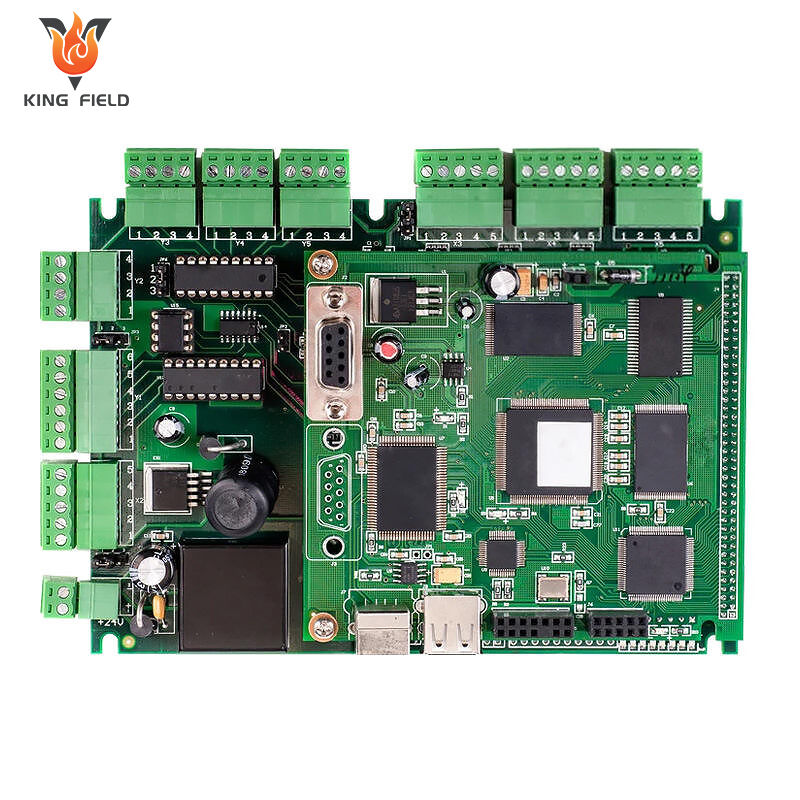

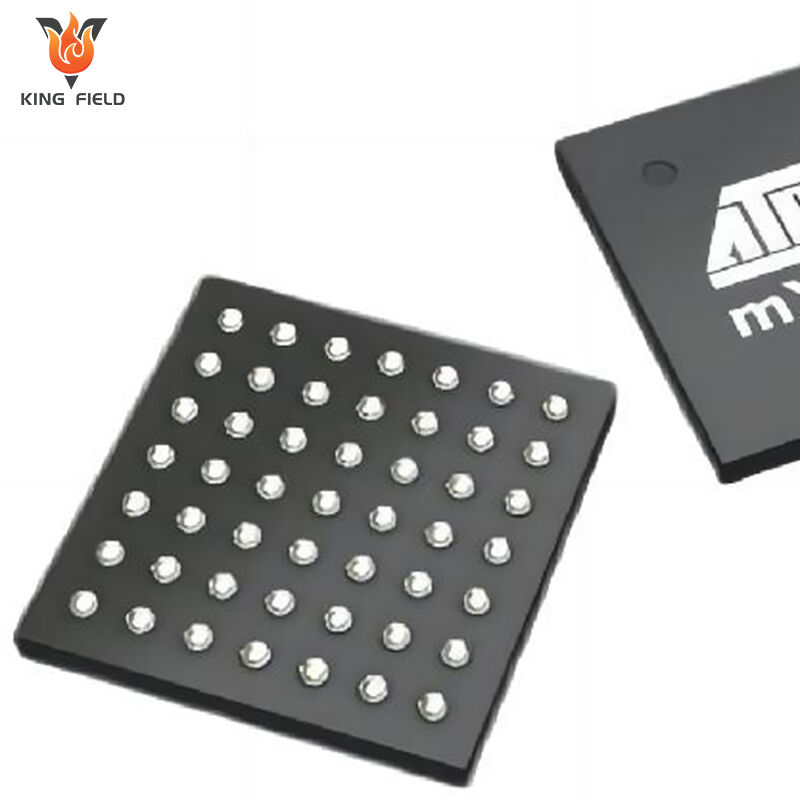

BGA実装 は、CPUやFPGAなどの集積回路チップで、底面に球状のハンダボールが配列されたPCB実装プロセスです。主な工程としては、ペースト状のはんだ印刷、精密部品実装、リフローはんだ付け、X線検査を通じて、チップを基板上の対応するパッド領域に接続し、電気的接続と機械的固定を実現します。この技術により、限られた空間内に多くのI/Oインターフェースを配置でき、高密度インテグレーションの要件に対応できます。放熱性に優れ、信号伝送が安定しており、振動に対する耐性も強いという利点があります。一方で、実装精度の高さ、はんだ付け温度プロファイルの精密な制御が必要であり、専用の検査装置を必要とします。スマートフォン、コンピュータ、サーバーなどのハイエンド電子製品で広く使用されており、高密度・高性能な回路統合を実現するための主要な実装技術です。

利点

BGAアセンブリは、その独自の構造設計および製造プロセスの特性により、電子製造分野において以下のようないくつかの顕著な利点を持っている:

- 高密度統合能力:

BGAは従来のピンに代えて、底部にアレイ状に配置されたはんだボール設計を採用しており、限られたチップパッケージ面積内でより多くのI/Oインタフェースを実現できます。これは、CPUやFPGAなどの高ピン数を要するハイエンドチップのニーズに対応し、電子機器の小型化および高密度統合化のトレンドを満たしています。

- より安定した電気的性能:

短く太いはんだボールにより、信号伝送経路が短縮され、信号の減衰や遅延が低減されます。また、クロストークのリスクも軽減され、高速信号伝送の完全性が確保されます。これは5Gや人工知能といった高性能デバイスの信号要件に特に適しています。

- 優れた熱散:

BGAパッケージチップの底部とPCBとの間のより広い接触面積に加えて、はんだボール配列が熱伝導を助けます。ヒートシンクやその他の構造と組み合わせることで、チップ動作中に発生する熱を迅速に放散し、デバイスの長期的な安定性を向上させます。

- 高い機械的信頼性:

はんだボールがクッションの役割を果たし、振動や衝撃などの外部からの機械的影響に対してより効果的に耐えます。従来のピン型パッケージと比較して、外力によるピンの破損や脱落が減少し、製品寿命が延びます。

- はんだ付けプロセスへの優れた適応性:

はんだボール配列は均等に分布しているため、リフローはんだ付け時の加熱が均一になり、はんだ接合不良率が低下します。さらに、得られる構造は高い構造的安定性を示し、産業環境における大量生産の要求を満たし、生産効率を向上させます。

設備仕様

| 装置製造工程能力 | |

| SMT生産能力 | 60,000,000チップ/日 |

| THT生産能力 | 1.500,000チップ/日 |

| 納期 | 迅速対応:24時間 |

| 実装可能なPCBの種類 | 剛性基板、柔軟性基板、剛軟結合基板、アルミ基板 |

| 実装用PCB仕様 |

最大サイズ:480x510 mm; 最小サイズ:50x100 mm |

| 最小実装部品 | 01005 |

| 最小BGA | 剛性基板 0.3 mm;フレキシブル基板 0.4 mm |

| 最小ピッチ部品 | 0.2mm |

| 部品配置において極めて重要である | ±0.015mm |

| 最大部品高さ | 25mm |