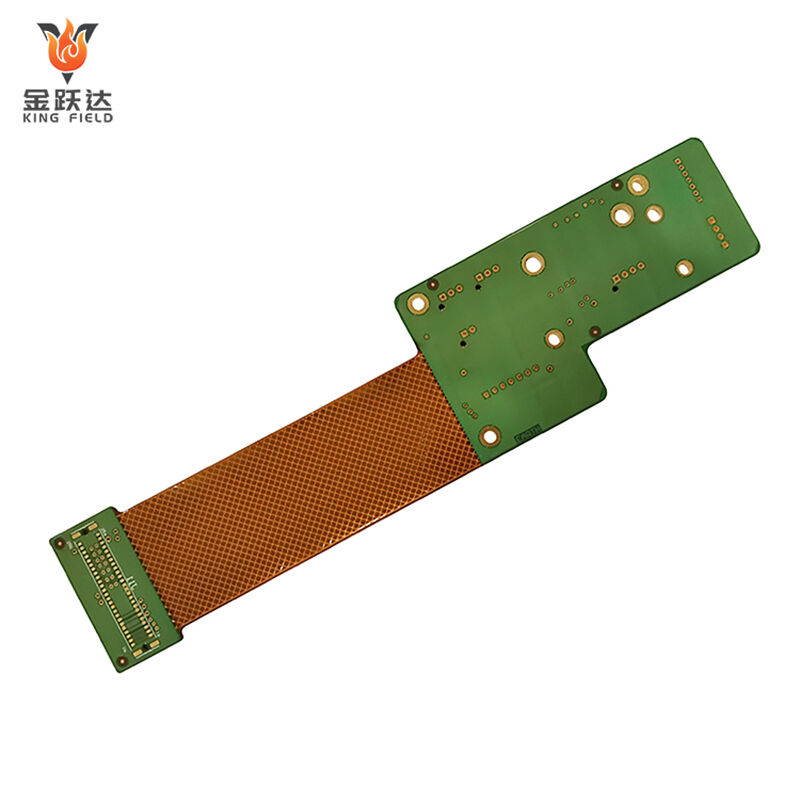

リジッドフレックス基板

医療、産業、自動車、民生用電子機器向けの高性能リジッドフレックスPCB。剛性基板の安定性と柔軟性を持つフレキシブル基板のシームレスな統合により、空間が限られ複雑なデバイスに最適です。精密な製造、信号完全性の向上、24時間でのプロトタイピング、迅速な納品、DFMサポートおよびAOI検査により、過酷な用途でも信頼性の高い性能を実現します。

✅ リジッド・フレックスハイブリッド設計(省スペース)

✅ 24時間でのプロトタイピング|短納期

✅ DFM最適化および品質検査

✅ 多種産業向けコンパクトデバイスとの互換性

説明

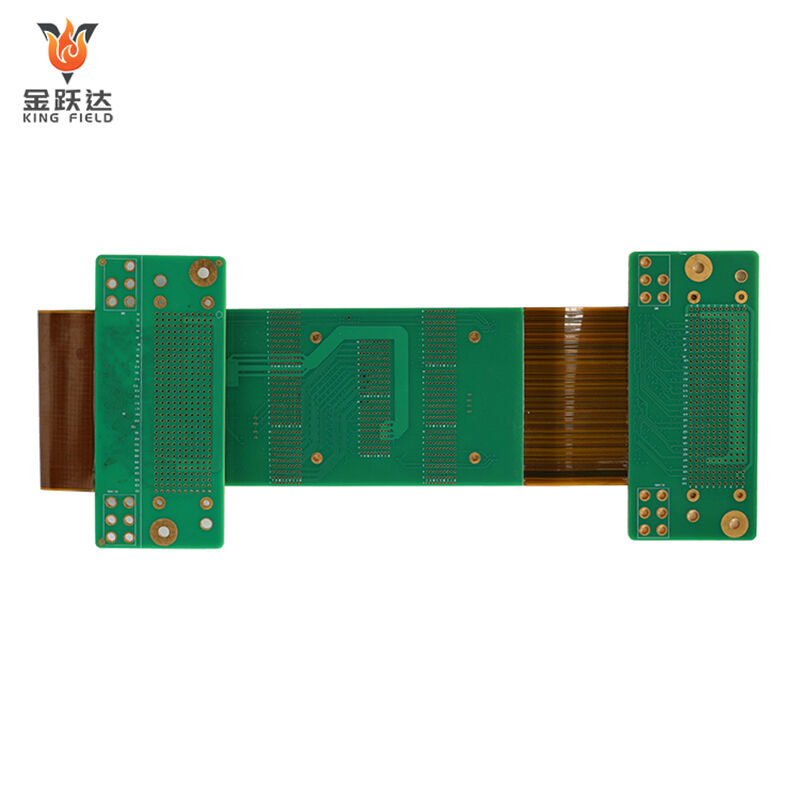

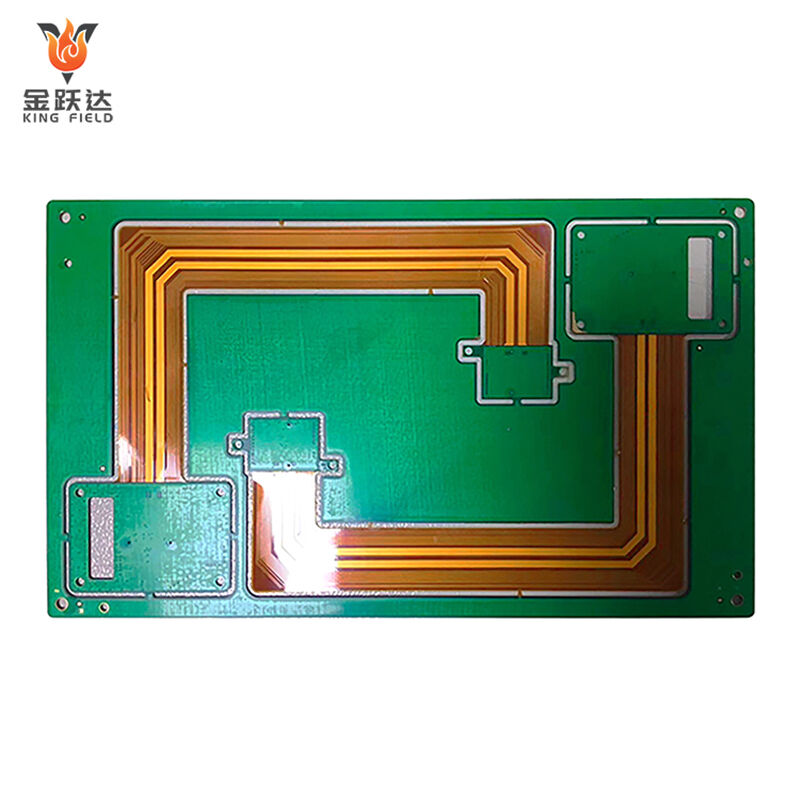

リジッドフレックスPCBは、フレキシブル回路と従来のリジッド基板の両方の利点を組み合わせています。その物理的構造は、フレキシブル回路層がリジッド回路層の間にサンドイッチ状に配置されることです。リジッド基板とフレキシブル基板は、加熱と圧力によって硬化するガラス繊維強化誘電体材料であるプリプレグによって部分的に接合されています。この構造により、柔軟で軽量な回路の利点と、高い機械的安定性を持つリジッド層の特徴を併せ持つことができます。

リジッドフレックス複合基板の主要構成要素

・リジッド断面:

機械的安定性と構造的サポートを提供

FR-4や特殊ラミネートなど、従来の材料を使用

表面実装部品およびコネクタをサポート

組立用の標準的な取り付け面を提供

・柔軟部:

ポリイミドまたはポリエステル基板で構成

曲げ、折りたたみ、動的動作を実現

ケーブルやコネクタなしで剛性部品を接続可能

三次元構成を可能にする

・トランジションゾーン:

剛性部と柔軟部が接続する重要な領域

機械的応力を防ぐため、慎重な設計が必要

特殊な材料および構造技術を使用

基板全体の信頼性を決定する

| 特徴 | 説明 | ||||

| 構造 | 剛性層 (FR-4など) + 柔軟層 (ポリイミドなど) + 接着層 + 導電層 | ||||

| 重要な利点 | 1. コネクタ・ケーブルを削減し、故障リスクを低減。2. 複雑なアセンブリに必要なスペースを節約。3. 製品の信頼性と耐久性を向上。4. 組立工程を簡素化し、コストを削減 | ||||

| 制限 | 設計が高度に複雑。従来のPCBに比べ製造コストが高め。設計変更のサイクルが長い |

アプリケーションシナリオ

家電製品:スマートフォン、ノートパソコン、ウェアラブル機器(折りたたみディスプレイ、カメラモジュールなど)

自動車電子機器:車載レーダー、インストルメントパネル、電気自動車用バッテリーマネジメントシステム(BMS)

産業機器:ロボットの関節部、センサーモジュール、医療機器(内視鏡、携帯型モニター)

航空宇宙:人工衛星機器、無人航空機(UAV)制御システム

Kingfield関連サービス

フレキシブル・リジッドPCBの設計最適化、試作および量産サービスを提供

複雑な回路要件に対応する多層リジッドフレックス構造(最大20層)をサポート

IPC-6012/2223規格に準拠し、医療、自動車およびその他の産業の高信頼性要件を満たしています

生産能力

| アイテム | 剛軟結合基板 | ||||

| 材質 | FR-4、FPC 高周波 | ||||

| 層 | 1-40層 | ||||

| 最大切断積層サイズ | 500*420mm | ||||

| 最終基板厚さ | 0.20-6.0mm | ||||

| 最小最終穴径 | 角約0.075mm | ||||

| アスペクト比 | 0.584027778 | ||||

| 内層線幅/スペース | 角約0.05mm | ||||

| 銅箔の厚さ(内層) | 1/6oz-1oz | ||||

| 最小誘電体層厚さ | 20um | ||||

| 銅箔の厚さ(外層) | 1/3oz-1oz | ||||

| 銅パターンから穴までの距離 | 0.2mm | ||||

| 外層の配線幅/ピッチ | 0.035mm | ||||

| 最小SMDパッド幅 | 角約0.05mm | ||||

| 最大ソルダーレジスト充填穴径 | 半径 | ||||

| マスク剥離幅 | 角約0.075mm | ||||

| 最終セットサイズ公差 | ±0.1mm/リミット±0.05mm | ||||

| 最小穴から基板エッジまでの距離 | 0.075-0.15mm | ||||

| 最小面取り角度公差 | ±3-5° | ||||

| 層間位置合わせ公差 | ≤0.075mm(1-6L) | ||||

| 内層最小PTHアニュラーリング | 0.15mm | ||||

| 外層最小PTHアニュラーリング | 0.15mm | ||||

| 表面処理 | OSP、HASL、ENIG、Gold Finger、電気メッキ金、ENEPIG、浸漬スズ、浸漬銀 | ||||

| 反りとねじれ | 0.5%(45μ未満) | ||||

材料選定

フレキシブル基板:ポリイミドは、信頼性と耐熱性に優れているため、好まれる選択肢となっています。

剛性芯材:標準的な用途にはFR-4が使用され、高性能が必要な用途には特殊ラミネートが用いられます。

プリプレグ:ノンフローまたはローフローのプリプレグを使用することで、樹脂がフレキシブル部分にしみ込むのを防ぐことができます。

接着剤:コーティング層の接合に使用されるアクリル系またはエポキシ系樹脂システム

標準的なフレキシブル材料

ポリイミド(カプトン) 0.5ミル~5ミル(0.012mm~0.127mm)

接着剤なしの銅張積層板で、厚さは1~5ミル

難燃性積層板、基材および被覆材

高性能エポキシ樹脂積層板およびプリプレグ

高性能ポリイミド積層板およびプリプレグ

ULおよびRoHS規格に準拠した材料は、ご要望に応じて提供可能です

高Tg FR4(Tg 170以上)、ポリイミド(Tg 260以上)

製造能力(フォーム)

| PCB製造能力 | |||||

| ltem | 生産能力 | S/Mからパッド、SMTまでの最小間隔 | 0.075mm/0.1mm | めっき銅の均一性 | z90% |

| 層数 | 1~6 | レジェンドからパッド/SMTまでの最小間隔 | 0.2mm/0.2mm | パターン間の位置精度 | ±3mil(±0.075mm) |

| 生産サイズ | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP 表面処理の膜厚 | 1~6μm /0.05~0.76μm /4~20μm/ 1μm | パターンと穴の位置精度 | ±4mil (±0.1mm ) |

| 積層銅箔の厚さ | 1/3 ~ 10z | 最小サイズ E-テスト済みパッド | 8 X 8mil | 最小ライン幅/スペース | 0.045 /0.045 |

| 製品基板厚さ | 0.036~2.5mm | テストパッド間の最小スペース | 8mil | エッチング公差 | +20% 0.02mm) |

| 自動切断精度 | 半径0.1mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤーの位置合わせ公差 | ±6ミル(±0.1 mm) |

| ドリルサイズ | 0.075mm/6.5mm/±0.025mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤー圧着時の接着剤余盛り公差 | 半径0.1mm |

| 反りとねじれ | ≤0.5% | 外形の最小Rコーナー半径 | 0.2mm | 熱硬化性S/MおよびUV S/Mのアライメント許容差 | ±0.3mm |

| 最大アスペクト比(厚さ/穴径) | 8:1 | ゴールデンフィンガーから外形までの最小スペース | 角約0.075mm | 最小S/Mブリッジ | 半径0.1mm |

当社をお選びいただく理由

・高信頼性剛軟結合基板(リジッドフレックスPCB)製造

当社は高品質な剛軟結合基板(リジッドフレックスPCB)の製造に特化しており、豊富な経験と先進的な設備を活用しています。当社の剛軟結合基板は構造的に信頼性が高く、優れた電気的性能を提供するため、高安定性と高精度を必要とする小型で複雑な電子機器に最適です。 高安定性と高精度を必要とする小型で複雑な電子機器に最適です。

・複雑な設計への対応

当社は、複雑な回路設計や厳しいスペース制約に対応する多層・高密度リジッドフレックスPCBを提供しています。産業用制御システム、医療機器、コンシューマエレクトロニクスのいずれにおいても、小型化、高性能化、柔軟な接続に対するニーズに応える製品をご提供し、優れた設計およびエンジニアリングサポートを実現します。 さまざまな使用環境でも最適な性能を保証します。

・柔軟なカスタマイズ

お客様の多様なニーズにお応えするため、柔軟なカスタマイズサービスを提供しています。材料選定や厚みの構成、特殊な機能設計に至るまで、特定の用途に応じたリジッドフレックスPCBソリューションをカスタマイズし、 さまざまな使用ケースで最適なパフォーマンスを確保します。

・高い信頼性と耐久性

当社のリジッドフレックスPCB製造プロセスのすべての工程には厳格な品質管理が施されており、高い信頼性と耐久性を保証しています。厳密なテストと検査を経ており、高負荷や過酷な環境下でも一貫した性能を発揮します。 環境下でも使用可能で、航空宇宙、自動車電子機器、高級コンシューマー電子機器などの要求の厳しい産業に適しています。

基本的利点は

・スペースの最適化:曲げたり折りたたむことが可能で、狭く複雑な設置スペースに適しており、製品の体積を大幅に削減できます

・信頼性の向上:コネクターやケーブルの使用を削減し、振動・衝撃による脱落や短絡のリスクを低減

・高い組立効率:一体化設計により組立工程が簡素化され、生産サイクルの短縮と労働コストの削減が可能

・安定した性能:信号伝送損失を低減し、高周波・高速信号をサポート。精密電子機器の要件に適しています

・高い耐久性:ポリイミドなどの耐熱性・耐腐食性材料からなるフレキシブル層で、過酷な作業環境にも対応可能

主な課題

・複雑な設計:剛性層と柔性層の両方の互換性を考慮する必要があり、曲げ半径や積層構造などの専門的な設計が関与する

・高コスト:従来のPCBと比較して、柔性基板および一体化成形プロセスのコストが高くなる

・製造が困難:生産設備および精度管理に対する要求が高く、歩留まりの向上には大きな難易度がある

・変更コストが高い:設計変更の際には積層構造や工程の再調整が必要となり、時間と費用がかかる

・検査が複雑:専用の曲げ耐久試験装置および信号完全性試験装置が必要であり、検査プロセスが煩雑になる

よく 聞かれる 質問

Q1. PCB製造に必要なファイルはなんですか?

A: PCB製造を開始するためには、ガーバーファイル、部品表(BOM)、組立図、暫定ファイル、その他の特別な要件ファイルなど、さまざまな設計ファイルが必要です。

Q2. リジッドフレックスPCBのリードタイムは通常どのくらいですか?

A: このような基板のリードタイムは1〜2週間です。ただし、カスタム仕様によって異なります。

Q3. リジッドフレキシブル回路基板について、どのような品質規格への準拠を提供していますか?

当社は、UL、ISO-9001、AS 9100、IPC-6012/6013およびMILの性能基準に従って、リジッドフレックス回路基板、リジッドPCBおよびフレックスPCBを製造しています。

Q4. リジッドフレックスPCBにはどのような表面処理を提供していますか?

A: イmmersion Ni/AuおよびOSPを提供しています。また、リジッドフレックス回路基板用のカスタム表面処理やめっきも対応可能です。

Q5. どのようなステイフナー材質を使用していますか?

A: FR4、鋼、またはアルミニウムを使用しています。