Circuits imprimés rigides-flexibles

PCB rigides-flexibles hautes performances pour les secteurs médical, industriel, automobile et l'électronique grand public. Intégration fluide de la stabilité rigide et de l'adaptabilité flexible — idéal pour les dispositifs complexes à espace limité. Fabrication de précision, intégrité améliorée du signal, prototypage en 24 heures, livraison rapide, support DFM et tests AOI garantissant des performances fiables dans des applications exigeantes.

✅ Conception hybride rigide-flexible (économie d'espace)

✅ Prototypage en 24h | délais rapides

✅ Optimisation DFM et tests qualité

✅ Compatibilité avec dispositifs compacts multi-secteurs

Description

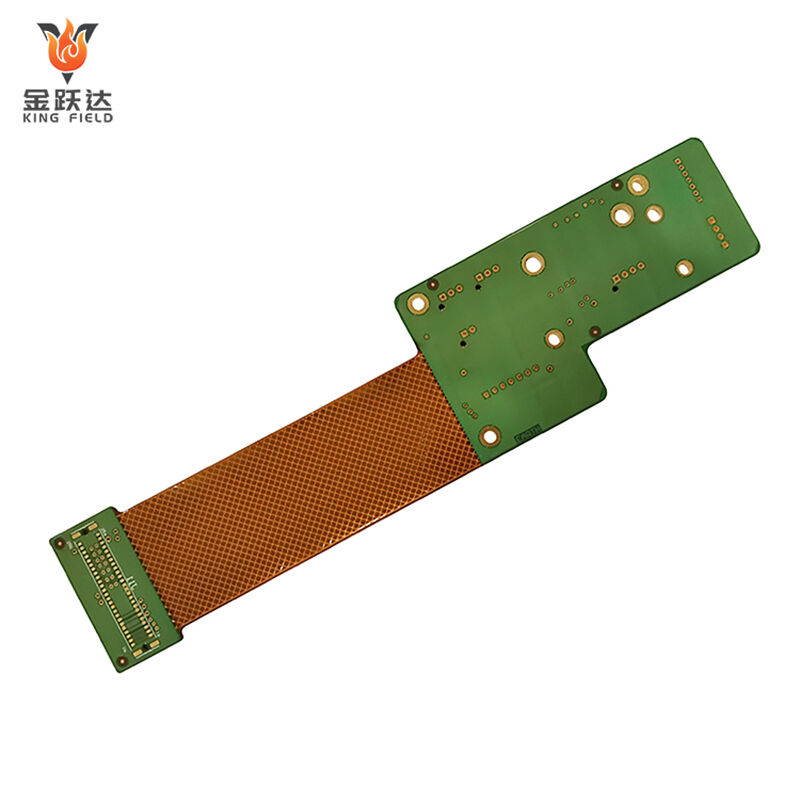

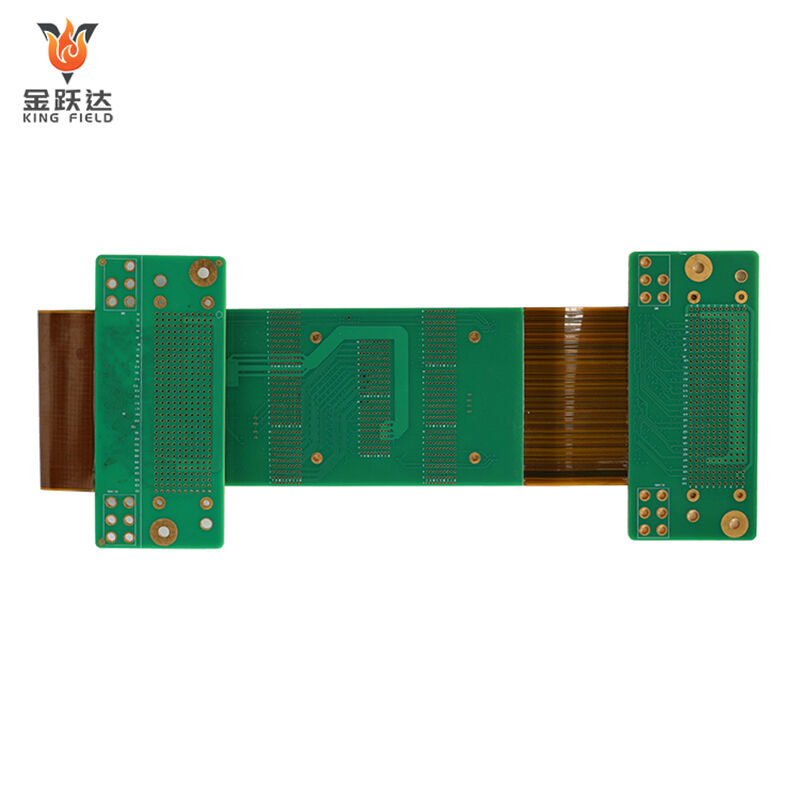

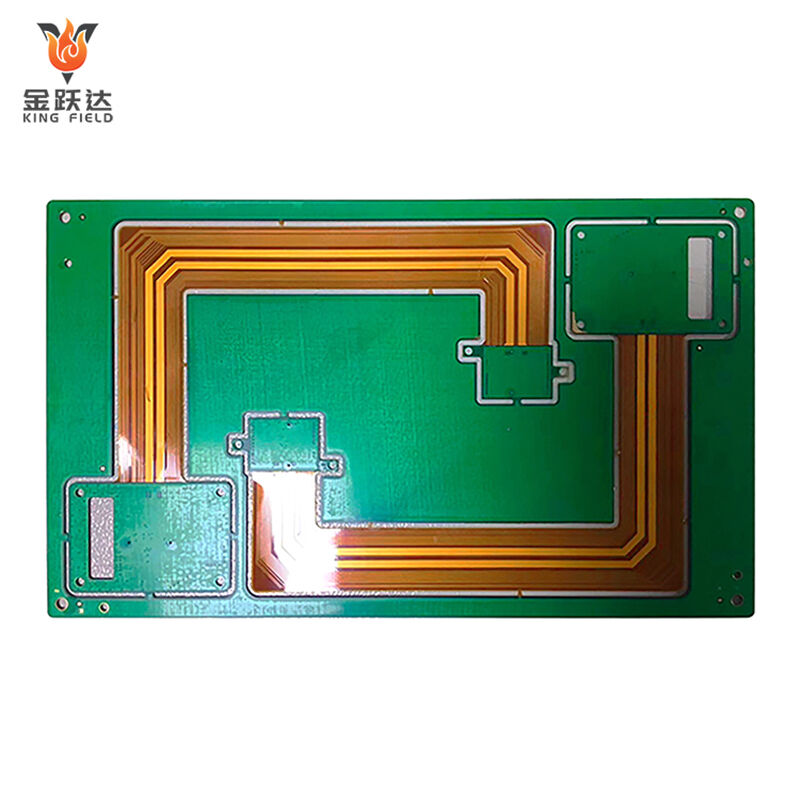

Les PCB Rigid-flex combinent les avantages des circuits flexibles et des cartes de circuits rigides traditionnelles. Leur structure physique est la suivante : des couches de circuits flexibles sont placées entre des couches de circuits rigides. Les cartes de circuits rigides et flexibles sont partiellement liées ensemble par des préimprégnés, des matériaux diélectriques renforcés par fibre de verre qui durcissent par chauffage et pression. Cette structure allie les avantages d'un circuit flexible et léger à une couche rigide offrant une forte stabilité mécanique.

Un composant clé des panneaux composites Rigid-Flex

· Section rigide :

Fournit une stabilité mécanique et un soutien structurel

Utilise des matériaux traditionnels tels que l'FR-4 ou des stratifiés spéciaux

Supporte les composants et connecteurs à montage en surface

Fournit des surfaces de montage standard pour l'assemblage

· Partie flexible :

Fabriquée à partir d'un substrat en polyimide ou en polyester

Permet le pliage, le pli et les mouvements dynamiques

Les composants rigides peuvent être connectés sans câbles ni connecteurs

Autorise une configuration tridimensionnelle

· Zone de transition :

La zone clé où se rejoignent la partie rigide et la partie flexible

Un design soigneux est nécessaire pour éviter les contraintes mécaniques

Utilisation de matériaux spécialisés et de techniques de construction spécifiques

Détermine la fiabilité globale du circuit imprimé

| Caractéristique | Description | ||||

| Structure | Couches rigides (FR-4, etc.) + Couches flexibles (polyimide, etc.) + Couches adhésives + Couches conductrices | ||||

| Les principaux avantages | 1. Réduction des connecteurs/câbles, diminution du risque de défaillance ; 2. Gain de place pour les assemblages complexes ; 3. Amélioration de la fiabilité et de la durabilité du produit ; 4. Simplification du processus d'assemblage, réduction des coûts | ||||

| Limitations | Complexité élevée de conception ; Coût de fabrication plus élevé que les circuits imprimés traditionnels ; Cycle de modification long |

Scénarios d'application

Électronique grand public : Smartphones, ordinateurs portables, objets connectés (écrans pliables, modules photo)

Électronique automobile : Radar embarqué, tableaux de bord, système de gestion de batterie (BMS) pour véhicules électriques

Équipements industriels : Articulations de robots, modules de capteurs, dispositifs médicaux (endoscopes, moniteurs portables)

Aérospatiale : Équipements satellites, systèmes de contrôle de drones (UAV)

Services associés Kingfield

Proposition d'optimisation de conception de circuits flex-rigides, de prototypage et de services de production de masse

Prise en charge de structures rigido-flexibles multicouches (jusqu'à 20 couches) pour des besoins complexes en circuits

Conforme aux normes IPC-6012/2223, répondant aux exigences de haute fiabilité des secteurs médical, automobile et autres industries

Capacité de production

| Articles | Rigide-flexible | ||||

| Matériau | FR-4, FPC Haute fréquence | ||||

| Pondeuses | 1-40 couches | ||||

| Taille maximale de découpe par stratification | 500*420 mm | ||||

| Épaisseur finale du circuit | 0,20-6,0 mm | ||||

| Taille minimale du trou final | 0.075mm | ||||

| Rapport d'aspect | 0.584027778 | ||||

| Largeur/espacement de la ligne en couche interne | 0.05mm | ||||

| Épaisseur de la feuille de cuivre (couches internes) | 1/6 oz - 1 oz | ||||

| Épaisseur minimale de la couche diélectrique | 20um | ||||

| Épaisseur de la feuille de cuivre (couches externes) | 1/3 oz - 1 oz | ||||

| Distance entre le cuivre et le trou métallisé | 0,2 mm | ||||

| Largeur/espacement des lignes sur la couche externe | 0,035 mm | ||||

| Largeur minimale SMD | 0.05mm | ||||

| Diamètre maximal du trou bouché par masque solder | 0,5 mm | ||||

| largeur de la bande de masque solder | 0.075mm | ||||

| Tolérance finale de taille d'ensemble | ±0,1 mm/limite ±0,05 mm | ||||

| Distance minimale du trou au bord du circuit | 0,075-0,15 mm | ||||

| Tolérance minimale de l'angle de chanfrein | ±3-5° | ||||

| Tolérance couche à couche | ≤0,075 mm (1-6 couches) | ||||

| Anneau annulaire PTH minimal en couche interne | 0.15mm | ||||

| Anneau annulaire PTH minimal en couche externe | 0.15mm | ||||

| Traitement de surface | OSP, HASL, ENIG, Doigt d'or, Or par électrodéposition, ENEPIG, Étain IMM, Argent IMM | ||||

| Déviation & Torsion | 0,5 % (moins de 45 µ) | ||||

Choix des Matériaux

Substrat flexible : le polyimide est devenu le choix privilégié en raison de sa fiabilité et de sa résistance à la chaleur.

Matériau rigide du noyau : l'FR-4 est utilisé pour les applications standard, et des stratifiés spéciaux sont utilisés pour les exigences hautes performances

Préimprégnés : les préimprégnés non fluides ou faiblement fluides peuvent empêcher la résine de pénétrer dans les zones flexibles.

Adhésif : un système de résine acrylique ou époxy utilisé pour coller la couche de revêtement

Matériau flexible standard

Polyimide (Kapton) de 0,5 mil à 5 mil (0,012 mm - 0,127 mm)

Substrat cuivré sans adhésif, d'une épaisseur de 1 à 5 mils

Stratifiés ignifuges, substrats et revêtements

Laminés et préimprégnés en résine époxy haute performance

Laminés et préimprégnés en polyimide haute performance

Des matériaux conformes aux normes UL et RoHS peuvent être fournis sur demande

FR4 à haute Tg (Tg 170+), polyimide (Tg 260+)

Capacités de fabrication (forme)

| Capacité de fabrication de PCB | |||||

| élément | Capacité de production | Espace minimal entre S/M et pastille, vers SMT | 0.075mm/0.1mm | Homogénéité du cuivre de plaquage | z90% |

| Nombre de couches | 1~6 | Espace min. pour la légende jusqu'au SMT | 0,2 mm/0,2 mm | Précision du motif par rapport au motif | ±3 mil (±0,075 mm) |

| Taille de production | 250 mm x 40 mm/710 mm x 250 mm | Épaisseur du traitement de surface pour Ni/Au/Sn/OSP | 1~6 µm /0,05~0,76 µm /4~20 µm/ 1 µm | Précision du motif par rapport au trou | ±4 mil (±0,1 mm ) |

| Épaisseur de cuivre de la feuillure | 113 ~ 10z | Taille minimale du plot testé E- | 8 x 8 mil | Largeur minimale de ligne/espace | 0,045 / 0,045 |

| Épaisseur du circuit imprimé produit | 0,036~2,5 mm | Espace minimal entre les plots testés | 8 mil | Tolérance de gravure | +20 % (0,02 mm) |

| Précision de découpe automatique | 0.1mm | Tolérance minimale de dimension d'extérieur | ±0,1 mm | Tolérance d'alignement de la couche de protection | ±6 mil (±0,1 mm) |

| Taille du foret | 0,075 mm/6,5 mm/±0,025 mm | Tolérance minimale de dimension d'extérieur | ±0,1 mm | Tolérance d'excès d'adhésif pour le pressage C/L | 0.1mm |

| Déviation & Torsion | ≤0.5% | Rayon minimal R aux coins du contour | 0,2 mm | Tolérance d'alignement pour le masque de soudure thermodurcissable et le masque de soudure UV | ±0.3mm |

| ratio d'aspect maximum (épaisseur/diamètre du trou) | 8:1 | Espace minimal entre doigt doré et le contour | 0.075mm | Pont minimal S/M | 0.1mm |

Pourquoi nous choisir

·Fabrication experte de PCB rigides-flexibles

Nous sommes spécialisés dans la production de PCB rigides-flexibles de haute qualité, en tirant parti d'une expérience approfondie et d'équipements avancés. Nos PCB rigides-flexibles sont non seulement structurellement fiables, mais offrent également de excellentes performances électriques, ce qui les rend idéaux pour les appareils électroniques compacts et complexes nécessitant une grande stabilité et une grande précision.

·Prise en charge des conceptions complexes

Nous proposons des PCB rigides-flexibles multicouches et haute densité, répondant aux besoins des conceptions de circuits complexes et aux contraintes d'espace strictes. Que ce soit pour des systèmes de contrôle industriel, des dispositifs médicaux ou des appareils électroniques grand public, nos produits conviennent à des exigences en matière de miniaturisation, de hautes performances et de connexions flexibles, avec un support exceptionnel en conception et en ingénierie.

·Personnalisation flexible

Afin de répondre aux besoins variés de nos clients, nous proposons des services de personnalisation flexibles. Du choix des matériaux et de la configuration de l'épaisseur à des conceptions fonctionnelles spécialisées, nous adaptons les solutions de circuits imprimés rigides-flexibles selon des applications spécifiques exigences, garantissant des performances optimales dans divers cas d'utilisation.

·Haute fiabilité et durabilité

Chaque étape du processus de fabrication de nos circuits imprimés rigides-flexibles fait l'objet d'un contrôle qualité strict afin d'assurer une haute fiabilité et une grande durabilité. Rigoureusement testés et inspectés, nos produits offrent des performances constantes même sous contraintes élevées et dans des environnements difficiles, ce qui les rend adaptés aux secteurs exigeants tels que l'aérospatiale, l'électronique automobile et l'électronique grand public haut de gamme.

Avantages essentiels

· Optimisation de l'espace : pliables et flexibles, adaptés aux espaces d'installation étroits et complexes, réduisant considérablement le volume du produit

· Amélioration de la fiabilité : Réduction de l'utilisation de connecteurs et de câbles, diminution du risque de détachement et de court-circuit causé par les vibrations/chocs

· Haute efficacité d'assemblage : La conception intégrée simplifie le processus d'assemblage, raccourcit le cycle de production et réduit les coûts de main-d'œuvre

· Performance stable : Réduit les pertes de transmission du signal, prend en charge les signaux haute fréquence/haut débit et convient aux exigences électroniques de précision

· Grande durabilité : La couche flexible est fabriquée à partir de matériaux résistants à la chaleur et à la corrosion, tels que le polyimide, permettant de s'adapter à des environnements de travail difficiles

Principaux défis

· Conception complexe : Il est nécessaire de prendre en compte la compatibilité entre les couches rigides et flexibles, impliquant des conceptions spécialisées telles que le rayon de courbure et la structure en couches

· Coût élevé : Le coût des substrats flexibles et des procédés de moulage intégré est supérieur à celui des circuits imprimés traditionnels

· Difficulté élevée de fabrication : Exigeances importantes en matière d'équipement de production et de contrôle de précision, et grande difficulté à améliorer le taux de rendement

· Coût élevé de modification : Les changements de conception nécessitent un réajustement du stratifié/processus, ce qui est long et coûteux

· Inspection complexe : Nécessite des équipements spécialisés pour les tests de durée de vie en flexion et les tests d'intégrité du signal, et le processus d'inspection est fastidieux

Questions fréquemment posées

Q1. Quels fichiers exigez-vous pour la fabrication de PCB ?

R : Pour démarrer la fabrication de PCB, nous aurions besoin de divers fichiers de conception, notamment les fichiers Gerber, le fichier de nomenclature (BOM), les plans d'assemblage, les fichiers préliminaires ou tout autre fichier répondant à des exigences spécifiques.

Q2. Quelle est généralement la durée de réalisation pour les PCB rigido-flexibles ?

R : Le délai de réalisation pour ces cartes est de 1 à 2 semaines ; toutefois, cela dépendra des exigences sur mesure.

Q3. Quelles normes de qualité fournissez-vous pour les circuits rigido-flexibles ?

Nous fabriquons des cartes de circuits flex-rigides, des PCB rigides et des PCB flexibles conformément aux normes de performance UL, ISO-9001, AS 9100, IPC-6012/6013 et MIL.

Q4. Quels types de finitions de surface proposez-vous pour les PCB flex-rigides ?

R : Nous proposons l'or immergé/nickel et l'OSP. Nous offrons également des finitions ou plaquages personnalisés pour les cartes de circuits flex-rigides.

Q5. Quel matériau d'entretoise utilisez-vous ?

R : Nous utilisons du FR4, de l'acier ou de l'aluminium.