Assemblage à trous traversants

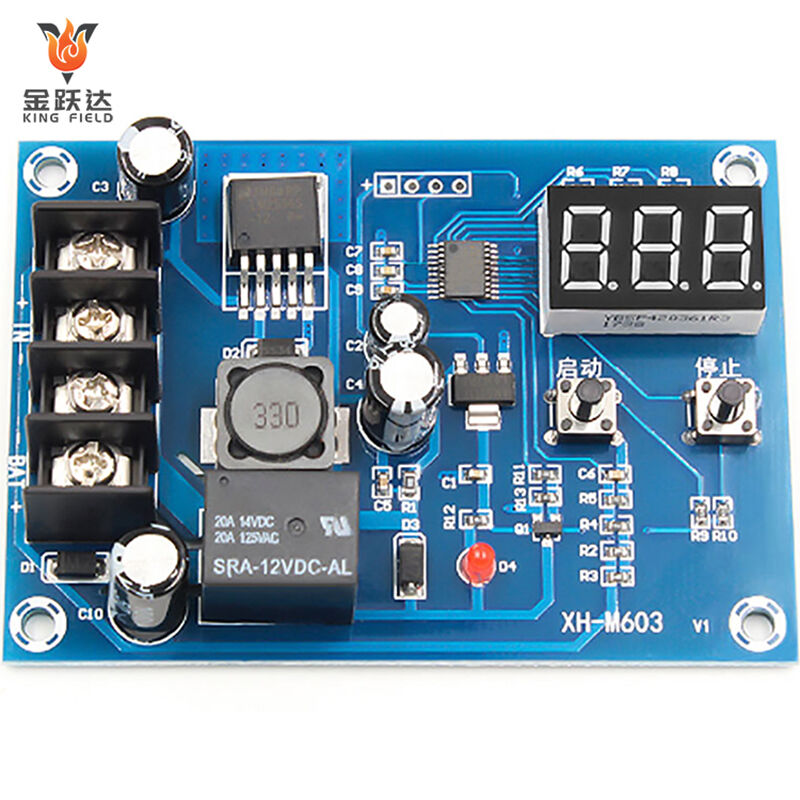

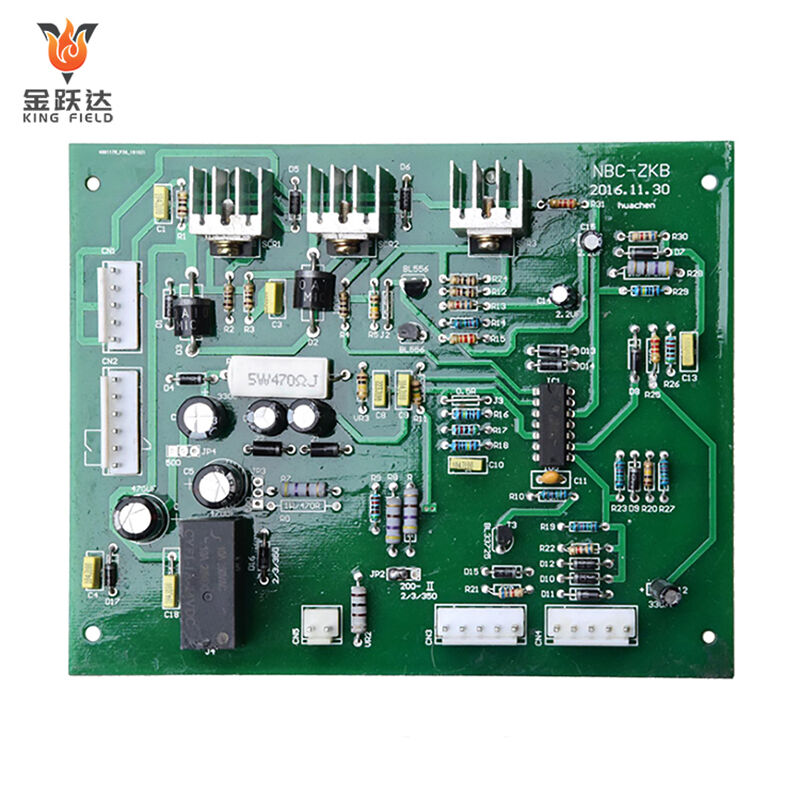

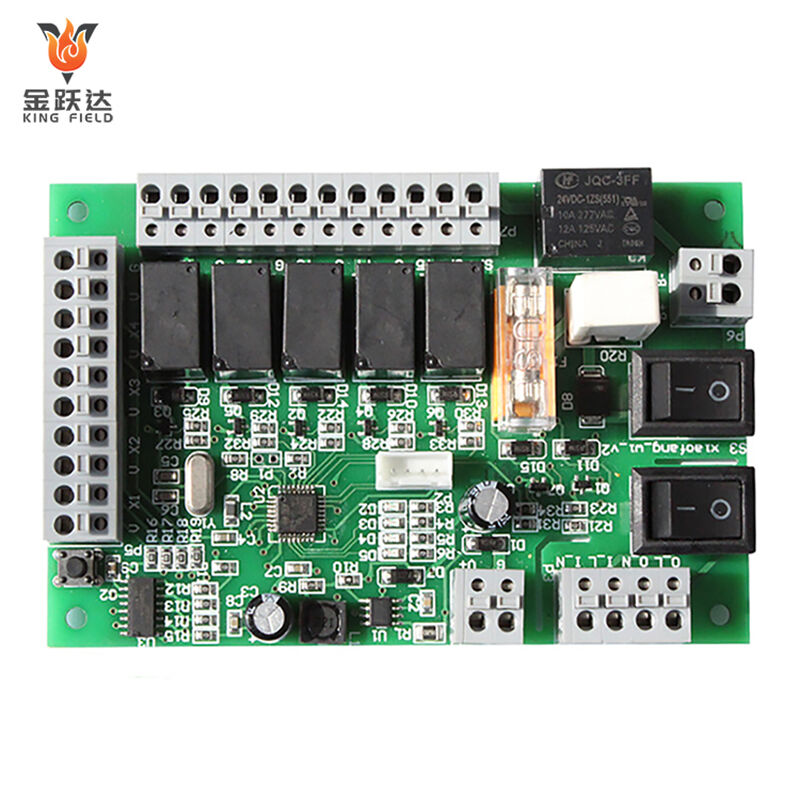

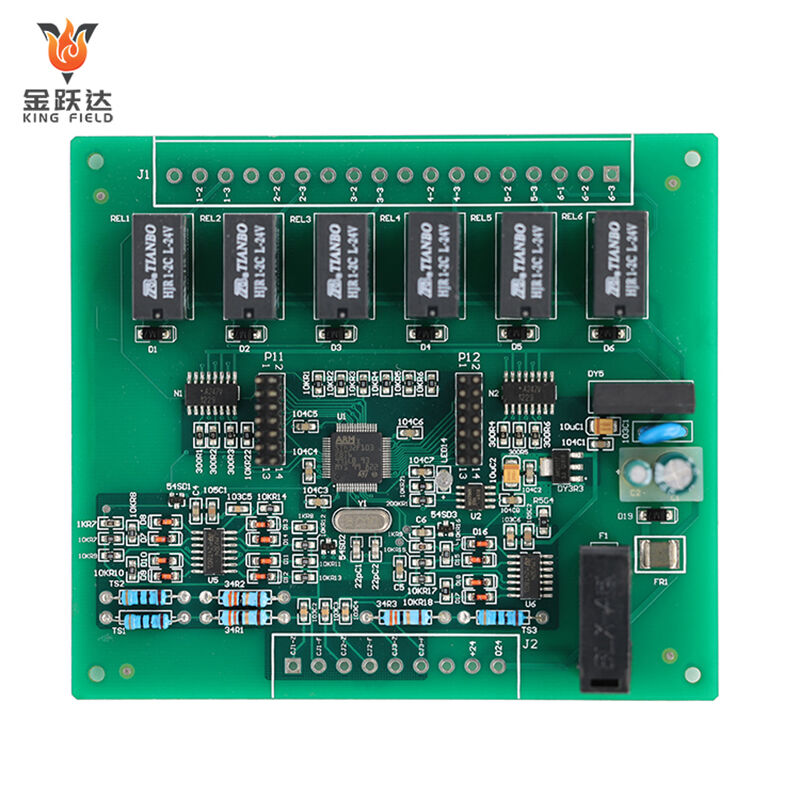

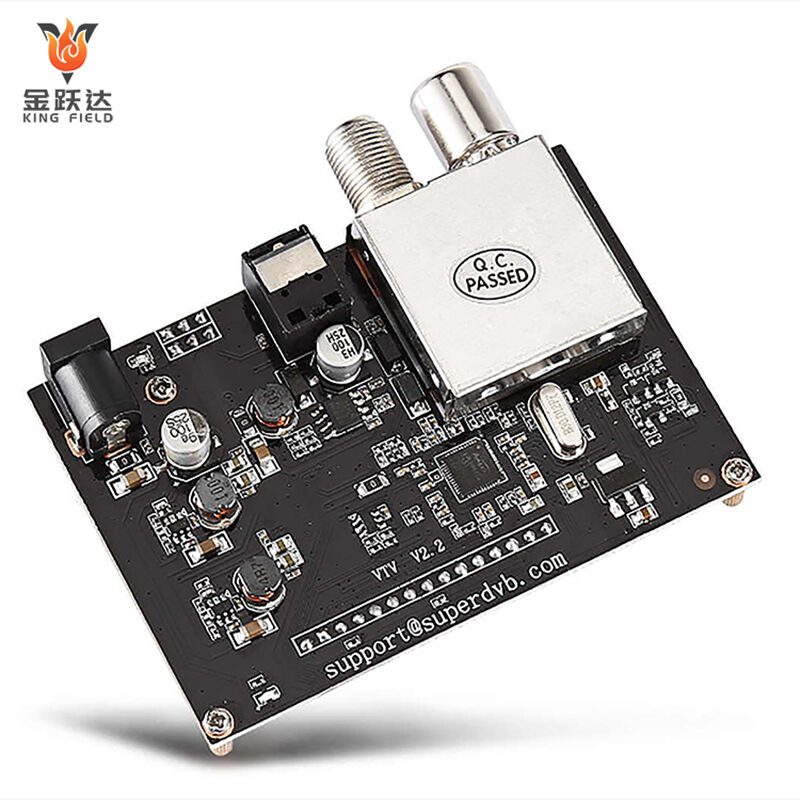

Assemblage fiable en trou traversant pour l'électronique médicale, industrielle, automobile et grand public — spécialisé dans l'intégration de composants robustes et à haute puissance. Idéal pour les appareils exigeant des soudures durables, des connecteurs renforcés et une transmission d'énergie stable.

Conforme à IPC-A-610, avec soudage de précision (onde/pâte à souder), tests qualité rigoureux (AOI/ICT) et compatibilité transparente avec les flux d'assemblage mixtes. Prototypage 24h, production de masse évolutive et support DFM garantissent des solutions rentables et durables pour les systèmes de contrôle industriel, modules d'alimentation et appareils renforcés.

Description

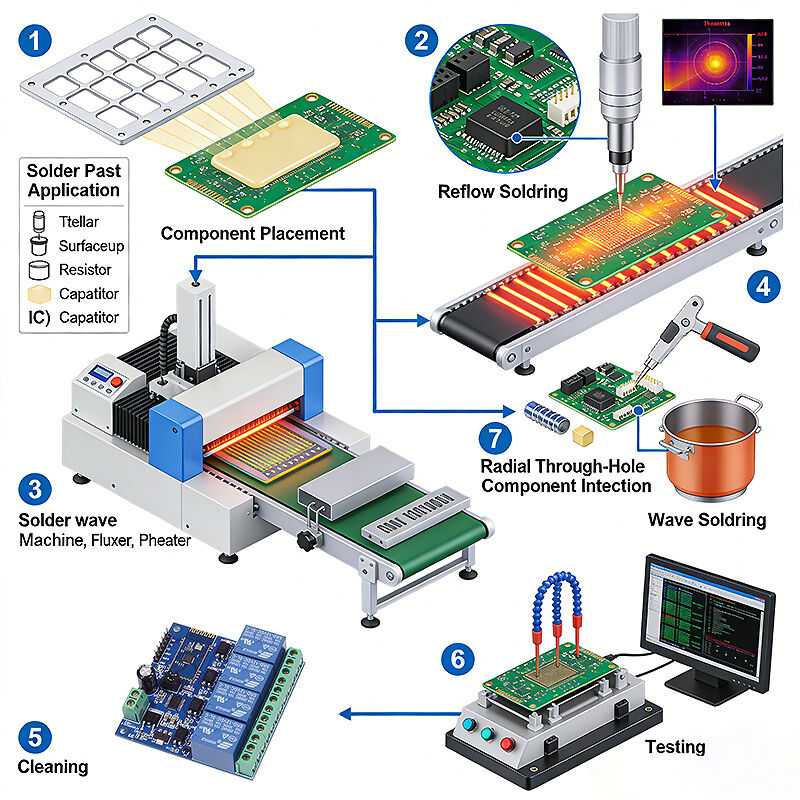

L'assemblage de circuits imprimés à trous métallisés est un procédé traditionnel de fabrication électronique dans lequel des composants dotés de broches métalliques sont insérés dans des trous pré-percés sur un circuit imprimé (PCB) et soudés sur le côté opposé (soit par soudage par vague,

soit manuellement). Contrairement à la technologie d'assemblage en surface (SMT), les composants THT sont physiquement ancrés à travers le circuit imprimé, ce qui les rend idéaux pour les applications nécessitant une stabilité mécanique et une gestion de puissance élevée.

Caractéristiques principales de l'assemblage THT

· Conception du composant : Les composants THT possèdent des broches longues et rigides qui traversent les trous du circuit imprimé, créant ainsi une liaison mécanique solide.

· Méthodes de soudage :

Soudure par vague : Procédé automatisé pour la production à grande échelle – les circuits imprimés passent au-dessus d'une vague de soudure fondue afin de souder simultanément toutes les broches.

Soudure manuelle : Utilisé pour la production en faible volume, l'assemblage de prototypes ou les composants volumineux/aux formes inhabituelles qui ne peuvent pas être soudés par vague.

· Résistance mécanique : L'insertion traversante et la soudure créent une connexion robuste, résistante aux vibrations, aux chocs et aux contraintes physiques.

· Gestion de la puissance : Les composants THT sont optimisés pour les applications à forte intensité et haute tension grâce à la taille plus importante de leurs broches et à une meilleure dissipation thermique.

Étapes clés du processus d'assemblage THT

· Préparation des composants : Raccourcir les broches des composants à la longueur appropriée (si nécessaire) pour l'insertion dans le circuit imprimé.

· Insertion : Placer les broches des composants dans les trous prévus sur le circuit imprimé (manuellement pour les prototypes, ou automatiquement à l'aide de machines d'insertion pour la production de masse).

Soudage :

Soudure par vague : Le circuit imprimé (avec composants insérés) est transporté au-dessus d'une vague de soudure, qui recouvre les broches et pastilles exposées afin de former une liaison permanente.

Soudure manuelle : Utilisez un fer à souder pour appliquer la soudure sur des broches individuelles afin d'obtenir des connexions précises et personnalisées.

· Ébavurage et nettoyage : Coupez la longueur excédentaire des broches après le soudage ; nettoyez le circuit imprimé pour éliminer les résidus de flux (essentiel pour la fiabilité et la conformité).

· Inspection et test : Inspection visuelle (ou radiographie automatisée pour les soudures cachées) afin de détecter les soudures froides, les ponts ou les composants mal alignés ; test fonctionnel pour valider les performances.

Avantages de l'assemblage THT

· Stabilité mécanique supérieure : Idéal pour les applications soumises aux vibrations ou aux branchements/débranchements fréquents.

· Compatibilité haute puissance/haute tension : Supporte un courant et une tension plus élevés que la plupart des composants SMD, ce qui le rend essentiel pour les alimentations électriques, les tableaux de commande industriels et les systèmes de batteries automobiles.

· Facilité de réparation et de reprise : Les composants endommagés peuvent être facilement retirés et remplacés (aucun équipement de refusion spécialisé nécessaire), réduisant ainsi les temps d'arrêt des systèmes critiques.

· Fiabilité dans les environnements difficiles : Résistant aux températures extrêmes, à l'humidité et à l'exposition chimique (conforme aux normes telles que IEC 60335 pour usage industriel, IATF 16949 pour l'automobile).

Applications spécifiques par secteur (alignées sur les secteurs clés)

| Industrie | Cas d'utilisation de l'assemblage THT | ||||

| Médical | Unités d'alimentation pour équipements de diagnostic (IRM/scanners CT), connecteurs d'outils chirurgicaux – conforme à la norme ISO 13485 pour la sécurité et la durabilité. | ||||

| Contrôle industriel | Contrôleurs de moteurs, modules d'alimentation PLC, blocs terminaux haute tension – conformes aux normes UL 508 et IEC 60335 pour la sécurité industrielle. | ||||

| Automobile | Bornes de batterie, connecteurs d'alimentation de l'unité de contrôle moteur (ECU), composants du système d'éclairage – résistent aux vibrations et aux extrêmes de température (IATF 16949). | ||||

| Électronique Grand Public | Connecteurs de cordon d'alimentation pour appareils électroménagers (réfrigérateurs, machines à laver), prises pour équipements audio – durables pour une utilisation fréquente. | ||||

THT vs. SMT : différences clés

| Aspect | L'assemblage THT | Assemblage smt | |||

| Résistance mécanique | Élevée (résistante aux vibrations/chocs) | Faible (meilleure pour les environnements stables) | |||

| Gestion de la puissance | Élevée (courant/tension élevé) | Faible (puissance faible à moyenne) | |||

| Dimensions du composant | Plus grand | Plus petite (miniaturisée) | |||

| Vitesse de production | Plus lente (semi-automatisée/manuelle) | Plus rapide (entièrement automatisée) | |||

| Efficacité spatiale | Inférieur (nécessite des trous sur le circuit imprimé) | Supérieur (montage en surface, sans trous) | |||

Pourquoi choisir l'assemblage de circuits imprimés à trous métallisés ?

Pourquoi choisir l'assemblage de circuits imprimés à trous métallisés ?

Le choix de l'assemblage traversant sur circuit imprimé (THT) est stratégique pour les applications où la robustesse mécanique, la gestion de la haute puissance et la fiabilité à long terme sont incontournables — en particulier dans les secteurs médical, de la commande industrielle, automobile et de l'

l'électronique grand public. Voici les raisons fondamentales de choisir le THT, adaptées à votre domaine d'activité :

Une durabilité mécanique inégalée pour les environnements à contraintes élevées

Les composants THT sont physiquement ancrés à travers des trous sur le circuit imprimé et soudés sur le côté opposé, créant ainsi une liaison nettement plus solide que les composants montés en surface (CMS). Cela rend le THT idéal pour :

· Applications sujettes aux vibrations/chocs : Composants de châssis automobile, robotique industrielle et équipements extérieurs (conformes aux normes IATF 16949 et IEC 60335).

· Connexions/déconnexions fréquentes : Connecteurs d'alimentation, prises audio et blocs de bornes industriels (résistants à l'usure due à une utilisation répétée).

· Conditions de fonctionnement difficiles : Températures extrêmes, humidité ou exposition aux produits chimiques (par exemple, systèmes sous le capot automobile, environnements industriels).

Performances supérieures en haute puissance/haute tension

Les composants THT sont conçus pour supporter des courants, des tensions et des charges thermiques plus élevés que la plupart des composants CMS, ce qui est essentiel pour :

· Systèmes d'alimentation : Alimentations industrielles, unités d'alimentation pour dispositifs médicaux (IRM/scanners TDM) et bornes de batterie automobile.

· Équipements haute tension : Tableaux de commande industriels, systèmes de chauffage et climatisation (CVC) et composants de charge pour véhicules électriques (VE).

· Gestion thermique : La taille plus importante des composants et leur montage direct sur le circuit imprimé permettent une meilleure dissipation de la chaleur, réduisant ainsi le risque de défaillance dans les systèmes fonctionnant en continu.

Facilité de réparation, de retouche et de maintenance

La conception THT simplifie l'entretien après production — un avantage clé pour les équipements critiques :

· Réparations économiques : Les composants endommagés (par exemple, transformateurs industriels, connecteurs d'appareils médicaux) peuvent être rapidement remplacés sans équipement de refusion spécialisé, minimisant ainsi les temps d'arrêt.

· Souplesse au niveau des prototypes : Idéal pour la prototypie à faible volume ou les réalisations sur mesure, où les ajustements manuels et les changements de composants sont fréquents.

· Support prolongé sur le cycle de vie : Les composants THT sont souvent plus facilement disponibles pour les systèmes anciens (par exemple, machines industrielles avec une durée de vie de plus de 10 ans), assurant une maintenabilité continue.

Conformité aux normes de sécurité spécifiques à chaque secteur

Le THT est conforme aux exigences réglementaires strictes en matière de sécurité et de fiabilité :

· Médical : Conforme aux normes ISO 13485 et FDA 21 CFR Partie 820 pour les connexions électriques critiques dans les équipements de diagnostic et les outils chirurgicaux.

· Commande industrielle : Conforme aux normes UL 508 et IEC 60335 pour les blocs de bornes haute tension et les contrôleurs de moteurs.

· Automobile : Conforme à l'IATF 16949 pour les composants résistants aux vibrations (par exemple, connecteurs de harnais moteur) et les systèmes critiques pour la sécurité.

Compatibilité avec l'assemblage mixte (THT + SMT)

Le THT complète le SMT pour résoudre des défis de conception complexes :

· Utilisez le THT pour les composants haute puissance/durables (par exemple, connecteurs électriques automobiles) et le SMT pour les circuits miniaturisés (par exemple, modules ADAS) sur le même circuit imprimé.

· Équilibrer coût et performance : Le THT gère les pièces personnalisées, de faible volume et haute puissance, tandis que le SMT automatise la production de masse des composants standard.

Fiabilité pour les applications critiques de sécurité

Les connexions robustes de THT réduisent le risque de défaillance dans les systèmes où les pannes ou les dysfonctionnements ont des conséquences graves :

· Appareils médicaux : Connexions électriques pour moniteurs de patients et équipements de support vital.

· Automatisation industrielle : Systèmes d'arrêt d'urgence et modules de commande robotique.

· Automobile : Capteurs du système de freinage et bornes du système de gestion de batterie (BMS).

Point clé

Choisissez l'assemblage THT lorsque votre produit exige une résistance mécanique, une gestion de puissance élevée, une maintenance facile ou une conformité aux normes industrielles strictes — en particulier pour les applications critiques pour la sécurité, les environnements difficiles ou les hautes puissances

applications. Pour les conceptions hybrides, THT s'associe parfaitement à SMT pour offrir des performances optimales et une efficacité coûts.

Types de composants à trous métallisés

Les composants traversants sont classés selon leur fonction, leur construction et leurs cas d'utilisation — avec des types distincts optimisés pour la gestion de hautes puissances, la stabilité mécanique ou des rôles électriques spécifiques. Voici une répartition structurée

alignée avec les secteurs médical, de la commande industrielle, automobile et de l'électronique grand public :

1.Composants passifs à trous métallisés

Les composants passifs (sans éléments semi-conducteurs actifs) se concentrent sur des fonctions électriques de base (résistance, capacité, inductance) :

Résistances à trous métallisés

Types : Composition carbone, film métallique, bobinées, résistances de puissance.

Principaux cas d'utilisation : Modules de puissance pour commande industrielle (résistances bobinées pour haute puissance), unités de contrôle moteur automobile (résistances en film métallique pour précision), alimentations électriques pour dispositifs médicaux (résistances de puissance pour dissipation thermique).

Normes : Conformes à la norme UL 1412 (résistances de puissance), IEC 60115 (résistances générales).

Condensateurs à trous métallisés

Types : Électrolytiques (aluminium/tantale), céramiques, film, tantale, supercondensateurs.

Principaux cas d'utilisation : Systèmes de batterie automobile (supercondensateurs pour le stockage d'énergie), variateurs de moteur industriel (électrolytiques pour lissage de tension), équipements d'imagerie médicale (céramiques pour stabilité haute fréquence).

Caractéristiques critiques : Les condensateurs électrolytiques offrent une grande capacité ; les condensateurs au tantale sont compacts et très fiables pour les dispositifs médicaux.

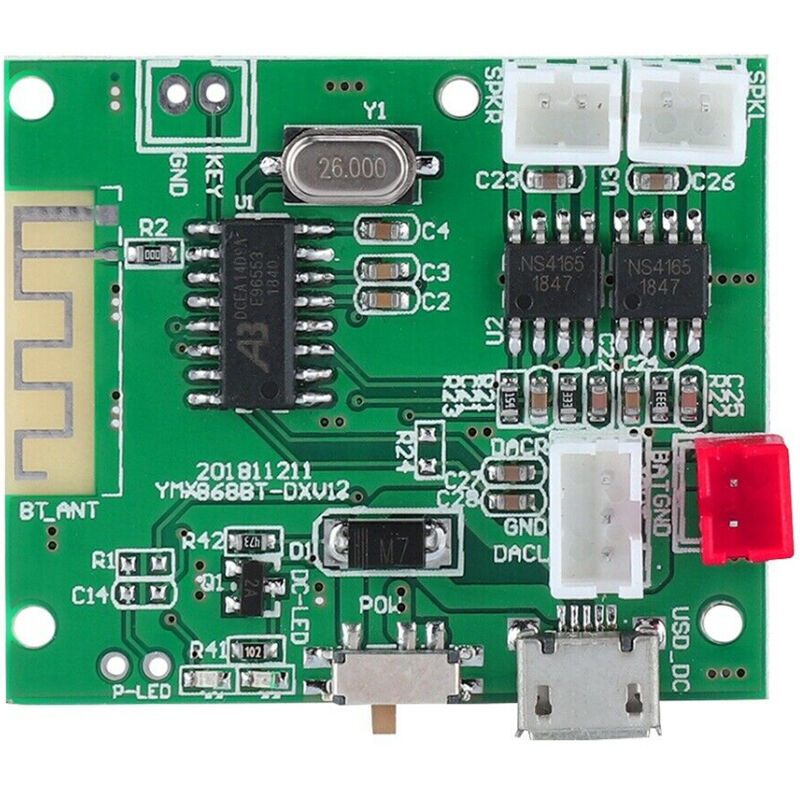

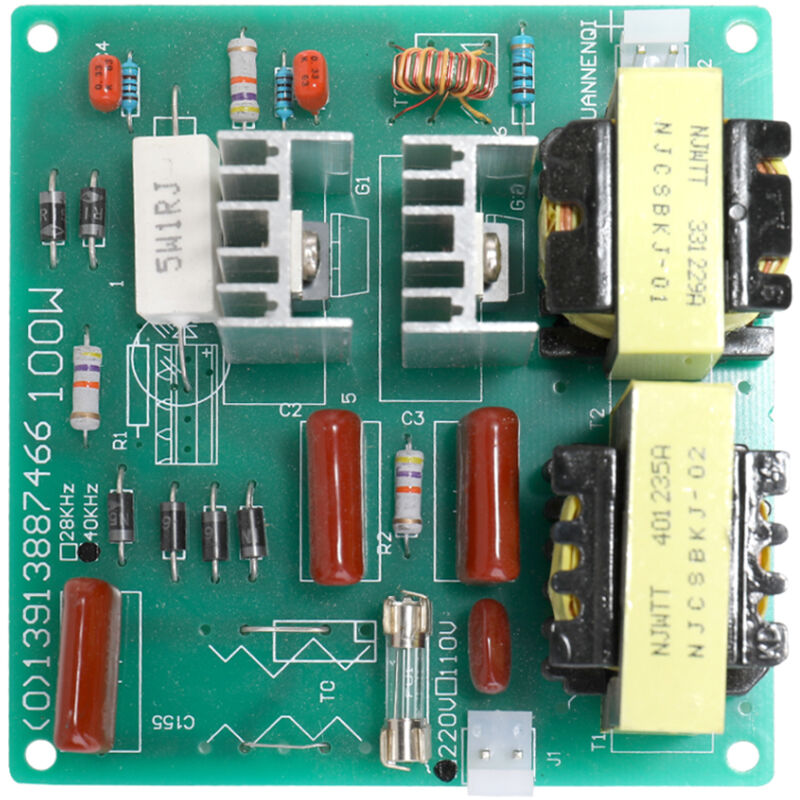

Inductances/Transformateurs à montage traversant

Types : Inductances de puissance, inductances RF, transformateurs d'isolation, transformateurs de courant.

Principaux cas d'utilisation : Alimentations pour commande industrielle (transformateurs d'isolation pour la sécurité), systèmes de charge automobiles (inductances de puissance pour la régulation de tension), appareils d'IRM médicaux (transformateurs haute tension pour la conversion d'énergie).

Avantages : Construction robuste des enroulements pour courant/tension élevés (idéal pour les environnements difficiles).

2. Composants actifs à montage traversant

Les composants actifs (à base de semi-conducteurs) permettent l'amplification, la commutation ou le traitement du signal :

Circuits intégrés (CI) à montage traversant

Types : DIP (Double rangée de broches), SIP (Simple rangée de broches), PGA (Grille de broches), boîtiers TO (transistors).

Principaux cas d'utilisation : PLC industriels (CIs DIP pour la commande logique), UCE automobiles (CIs PGA pour microcontrôleurs haute puissance), équipements médicaux de diagnostic (CIs SIP pour le traitement des signaux de capteurs).

Caractéristiques critiques : Les boîtiers DIP simplifient le remplacement manuel (idéal pour les prototypes/réparations) ; les boîtiers PGA gèrent l'informatique haute puissance.

Transistors à montage traversant

Types : BJT (transistor bipolaire), MOSFET, IGBT (transistor bipolaire à grille isolée), paires Darlington.

Principaux cas d'utilisation : Commande industrielle de moteurs (IGBT pour la commutation haute tension), onduleurs de puissance automobiles (MOSFET pour la conversion continu-alternatif), amplificateurs de puissance pour dispositifs médicaux (BJT pour l'amplification linéaire).

Normes : IEC 60747 (dispositifs semiconducteurs), AEC-Q101 (transistors pour applications automobiles).

Diodes/Thyristors

Types : Diodes de redressement, diodes Zener, LED, SCR (redresseur commandé au silicium), TRIAC.

Principaux cas d'utilisation :

Systèmes de charge automobiles (diodes de redressement pour la conversion CA-CC), commandes de chauffage industriel (thyristors pour la régulation de puissance), témoins lumineux pour dispositifs médicaux (LEDs à trou traversant pour une bonne visibilité), alimentations pour appareils grand public (diodes Zener pour la limitation de tension).

3. Connecteurs et bornes (composants mécaniques-électriques)

Ces composants permettent des connexions physiques/électriques — en privilégiant la durabilité et la fiabilité :

Connecteurs électriques

Types : Connecteurs jack, borniers, connecteurs à lames, connecteurs circulaires (par exemple, DIN 43650).

Principaux cas d'utilisation : Tableaux de commande industriels (borniers pour le câblage), bornes de batterie automobile (connecteurs à lames), entrées d'alimentation pour dispositifs médicaux (connecteurs circulaires résistants à la stérilisation).

Caractéristiques critiques : Ratings étanches IP67/IP68 pour une utilisation extérieure industrielle/automobile ; matériaux de qualité médicale (biocompatibles) pour les équipements de diagnostic.

Connecteurs de signal

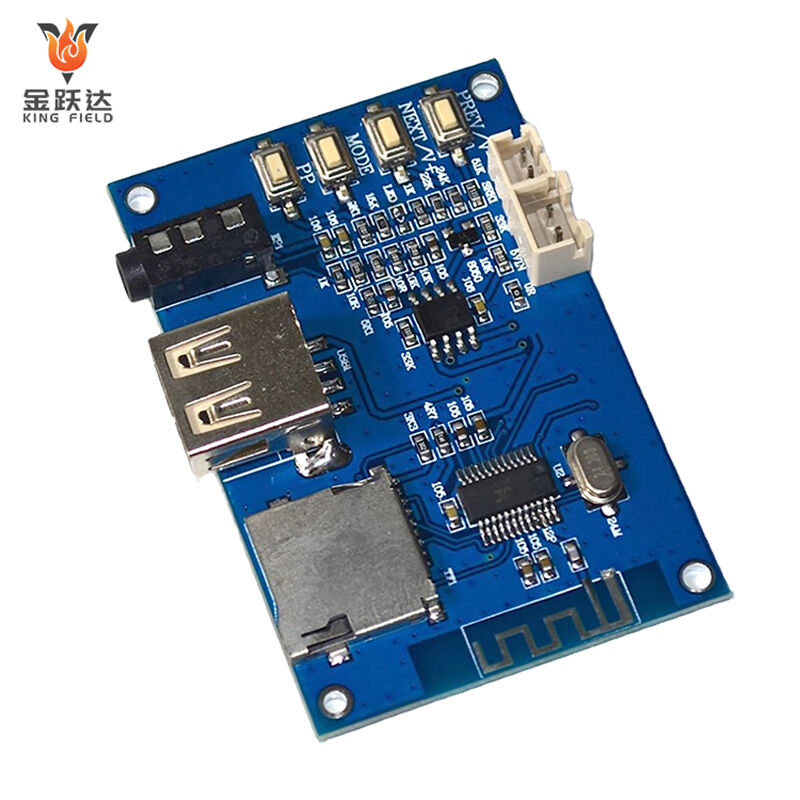

Types : D-subminiature (D-sub), RJ45 (Ethernet), USB Type-A/B, prises audio (3,5 mm), DB9/DB25.

Principaux cas d'utilisation : Électronique grand public (ports USB/audio), automatisation industrielle (D-sub pour connexions de capteurs), systèmes d'infodivertissement automobile (RJ45 pour Ethernet).

Avantages : Le montage traversant assure une résistance aux cycles fréquents de branchement/débranchement (par exemple, prises audio grand public).

Borniers et connecteurs à broches

Types : Borniers à vis, connecteurs PCB, barrettes de broches, douilles à broches.

Principaux cas d'utilisation : Câblage de commande industrielle (borniers à vis pour des connexions sécurisées), câblage interne d'appareils médicaux (connecteurs PCB), harnais de châssis automobile (barrettes de broches pour les connexions de modules).

4. Composants électromécaniques à montage traversant

Fonctionnalité combinée électrique/mécanique pour l'actionnement ou la commutation :

Relais

Types : Relais électromécaniques (EMR), relais de puissance, relais de signal, relais à verrouillage.

Principaux cas d'utilisation : Tableaux de commande industriels (relais de puissance pour commutation haute tension), systèmes d'éclairage automobile (relais de signal), dispositifs de sécurité verrouillés sur appareils médicaux (relais à verrouillage).

Normes : IEC 61810 (relais de puissance), AEC-Q200 (relais automobiles).

Interrupteurs

Types : Interrupteurs à bascule, interrupteurs à bascule, interrupteurs-poussoirs, interrupteurs DIP, interrupteurs rotatifs.

Principaux cas d'utilisation : Appareils grand public (interrupteurs à bascule), tableaux de commande industriels (boutons d'arrêt d'urgence à pression), tableaux de bord automobiles (interrupteurs à bascule), dispositifs médicaux (interrupteurs-poussoirs stériles).

Caractéristiques critiques : Interrupteurs étanches pour environnements automobiles/industriels sévères ; matériaux de qualité médicale compatibles avec la stérilisation.

Électrovannes/Actionneurs

Types : Électrovannes linéaires, actionneurs rotatifs.

Principaux cas d'utilisation : Verrous de portes automobiles (électrovannes linéaires), commande de vannes industrielles (actionneurs rotatifs), systèmes de distribution de fluides médicaux (petites électrovannes pour un contrôle précis du débit).

5. Composants spécialisés à montage traversant

Optimisés pour des applications de niche à hautes performances ou critiques pour la sécurité :

Fusibles et disjoncteurs

Types : Fusibles cartouche, fusibles lame, disjoncteurs thermiques.

Principaux cas d'utilisation : Systèmes électriques automobiles (fusibles à lames), alimentations industrielles (fusibles cartouches), dispositifs médicaux (fusibles temporisés pour la protection contre les surtensions).

Normes : UL 248 (fusibles), IEC 60947 (disjoncteurs).

Cristaux et oscillateurs

Types : Cristaux de quartz, oscillateurs à cristal, modules RTC (horloge temps réel).

Principaux cas d'utilisation : API industriels (oscillateurs à cristal pour la synchronisation), systèmes d'infodivertissement automobile (modules RTC), équipements médicaux de diagnostic (cristaux de quartz de précision pour la synchronisation des signaux).

Priorités de composants par secteur

| Industrie | Principaux types et exigences des composants à trou traversant | ||||

| Médical | Condensateurs en tantale (haute fiabilité), interrupteurs stériles, transformateurs d'isolation (conformité ISO 13485) | ||||

| Contrôle industriel | IGBT (commutation haute puissance), blocs de bornes (câblage sécurisé), relais de puissance (conformité IEC 60335) | ||||

| Automobile | Fusibles à lames, IGBT (onduleurs pour véhicules électriques), connecteurs circulaires (résistance aux vibrations, normes AEC-Q) | ||||

| Électronique Grand Public | Prises audio, connecteurs USB, condensateurs électrolytiques (économiques, haute capacité) | ||||

Caractéristiques de l'assemblage de circuits imprimés à trous métallisés

L'assemblage de circuits imprimés à trous (THT) est défini par des caractéristiques distinctes qui le rendent irremplaçable pour les applications nécessitant une robustesse mécanique, une manipulation à haute puissance et une fiabilité à long terme. Ci-dessous une ventilation structurée de son noyau

caractéristiques, alignées sur les secteurs médical, de contrôle industriel, automobile et électronique grand public:

Résistance mécanique et durabilité

Conception de la connexion ancrée: Les composants sont insérés à travers des trous de PCB et soudés de l'autre côté, créant une liaison mécanique rigide (beaucoup plus forte que les composants montés en surface). Il résiste aux vibrations, aux chocs et aux

le stress physique est essentiel pour:

Les composants du châssis automobile (conformité à la norme IATF 16949 pour la résistance aux vibrations).

Robotique industrielle et équipement extérieur (résistance aux mouvements fréquents/impacts).

Connecteurs de dispositifs médicaux (durabilité pour des cycles de stérilisation répétés).

Résistance à l'usure: Les connecteurs et terminaux à trous résistent à un couplage/découlage fréquent (par exemple, câbles d'alimentation d'appareils grand public, terminaux de panneau de commande industriel).

Capacité haute puissance et haute tension

Gestion robuste du courant/tension : Des broches de composants plus grandes et des soudures plus solides permettent à la technologie THT de supporter des applications à haut courant (10 A+) et haute tension (1000 V+), contrairement à la plupart des composants SMD :

Alimentations industrielles et contrôleurs de moteurs (transformateurs/résistances haute puissance).

Systèmes de batteries pour véhicules électriques automobiles (bornes et fusibles haute tension).

Scanners médicaux IRM/TDM (composants de conversion d'alimentation haute tension).

Dissipation thermique supérieure : La taille plus grande des composants et le montage direct sur le circuit imprimé facilitent le transfert de chaleur, réduisant ainsi le risque de surchauffe dans les systèmes fonctionnant en continu (par exemple, contrôleurs de fours industriels).

Facilité d'assemblage, de réparation et de retouche manuels

· Soudage accessible : Les composants THT sont visibles et faciles à souder manuellement — idéaux pour les prototypes de faible volume, les réalisations personnalisées ou les réparations sur site.

· Remplacement simplifié des composants : Les composants endommagés (par exemple, transformateurs industriels, relais pour dispositifs médicaux) peuvent être retirés et remplacés sans équipement de refusion spécialisé, réduisant au minimum les temps d'arrêt des systèmes critiques.

· Compatibilité avec les systèmes anciens : Les composants THT sont largement disponibles pour les équipements plus anciens (par exemple, machines industrielles ayant une durée de vie de 10 ans ou plus), assurant une maintenabilité à long terme.

Fiabilité dans des environnements difficiles

· Résistance environnementale : Les assemblages THT offrent des performances constantes dans des conditions extrêmes :

Extrêmes de température (-40 °C à 150 °C) pour les systèmes sous le capot automobile.

Humidité/poussière (niveaux IP65/IP67) pour les capteurs industriels extérieurs.

Exposition aux produits chimiques (huiles, solvants) pour les équipements situés sur les lignes de production.

· Performance électrique stable : Moins sensible aux interférences EMI/RFI dans les environnements industriels bruyants (par exemple, systèmes d'automatisation d'usine).

Conformité aux normes industrielles strictes

· Certification pour applications critiques de sécurité : Les composants THT sont conformes aux exigences réglementaires en matière de fiabilité et de sécurité :

Médical : ISO 13485 et FDA 21 CFR Partie 820 (pour les connexions électriques dans les dispositifs de support vital).

Industriel : UL 508 et IEC 60335 (pour les tableaux de commande haute tension).

Automobile : IATF 16949 (pour les composants du châssis résistants aux vibrations).

· Traçabilité : Les composants traversants sont plus faciles à inspecter et à valider pour la conformité (par exemple, codage par lot pour les pièces de dispositifs médicaux).

Compatibilité avec l'assemblage mixte (THT + SMT)

· Flexibilité de conception hybride : THT s'intègre parfaitement avec SMT sur le même circuit imprimé, combinant :

THT pour les composants haute puissance/durables (par exemple, connecteurs électriques automobiles).

SMT pour les circuits miniaturisés (par exemple, modules capteurs ADAS).

· Optimisation des coûts : Équilibre entre la personnalisation en faible volume du THT et l'efficacité de production de masse du SMT.

Inspection simple et contrôle qualité

· Vérifiabilité visuelle : Les soudures sont visibles (contrairement aux soudures SMD cachées), permettant une inspection visuelle rapide ou une inspection optique automatisée (AOI) pour détecter les défauts (soudures froides, ponts).

· Accessibilité aux tests : Les broches traversantes sont faciles à sonder pour les tests fonctionnels (par exemple, diagnostic des cartes de contrôle industriel).

Résumé des caractéristiques principales

| Catégorie de fonctionnalité | Attributs du noyau | ||||

| Mechanical | Fixation rigide, résistance aux vibrations/chocs, durabilité à l'usure | ||||

| Électrique | Gestion de puissance/tension élevée, dissipation thermique supérieure | ||||

| Les produits manufacturés | Compatibilité avec l'assemblage manuel, réparation/retouche facile, prise en charge des systèmes anciens | ||||

| Environnemental | Résistance extrême à la température/humidité/produits chimiques | ||||

| Conformité | Conformité aux normes de sécurité médicales/industrielles/automobiles | ||||

Capacité de production

| Types d'assemblage |

● Assemblage SMT (avec inspection AOI) ; ● Assemblage BGA (avec inspection par rayons X) ; ● Assemblage traversant ; ● Assemblage mixte SMT et trou traversant ; ● Assemblage de kit |

||||

| Inspection de la qualité |

● Inspection AOI ; ● Inspection par rayons X ; ● Test de tension ; ● Programmation de puces ; ● Test ICT ; test fonctionnel |

||||

| Les types de PCB | PCB rigide, PCB à noyau métallique, PCB flexible, PCB rigide-flexible | ||||

| Types de composants |

● Passifs, taille minimale 0201 (pouce) ● Puce à pas fin jusqu'à 0,38 mm ● BGA (pas de 0,2 mm), FPGA, LGA, DFN, QFN avec test aux rayons X ● Connecteurs et bornes |

||||

| Approvisionnement de composants |

● Clé en main complète (tous les composants fournis par Yingstar) ● Clé en main partiel ● En kit/confié |

||||

| Types de soudure | Avec plomb ; Sans plomb (RoHS) ; Pâte à souder soluble dans l'eau | ||||

| Quantité de commande |

● De 5 pièces à 100 000 pièces ● De la maquette à la production de masse |

||||

| Délai de montage | De 8 heures à 72 heures lorsque les pièces sont prêtes | ||||