Montagem em Furo Passante

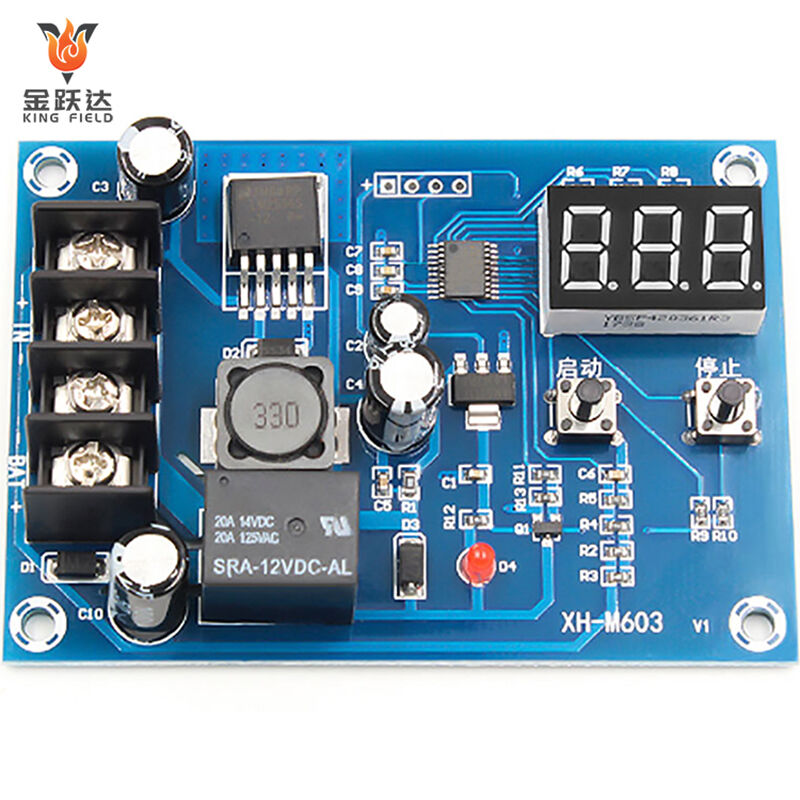

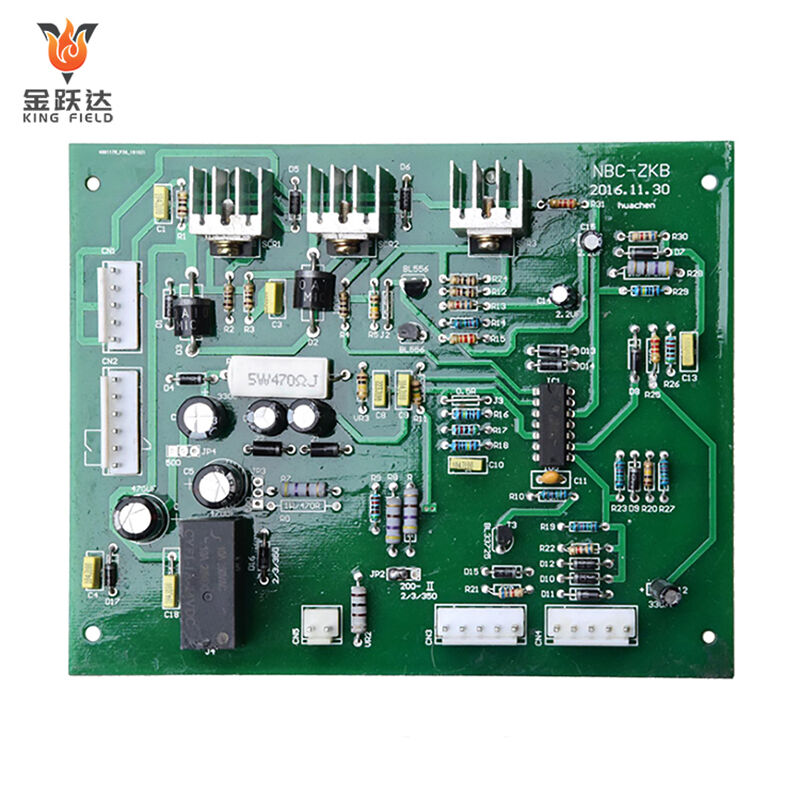

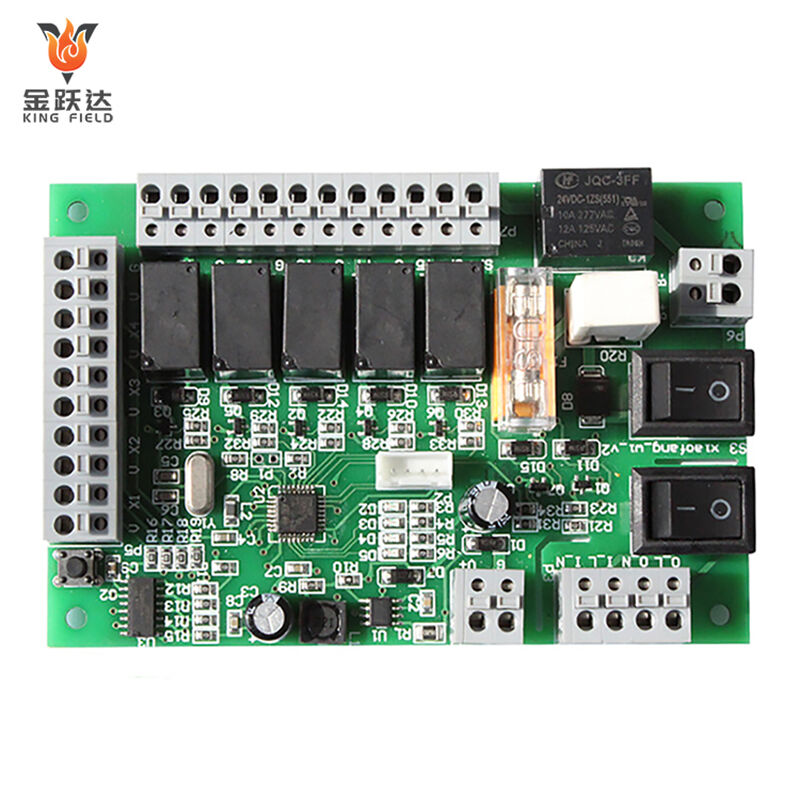

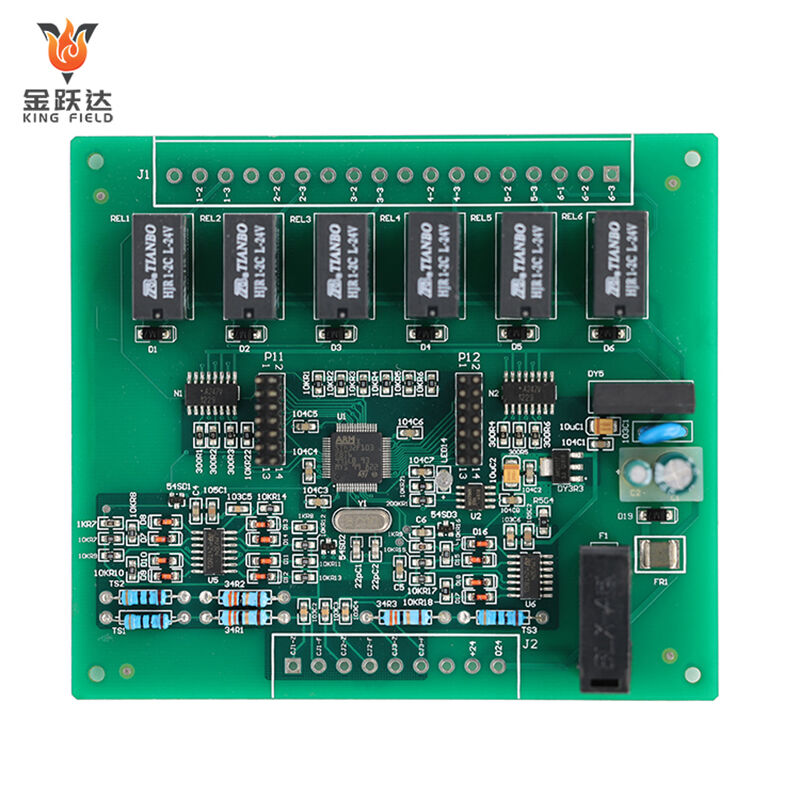

Montagem confiável Through Hole para eletrônicos médicos/industriais/automotivos/de consumo—especializada na integração robusta de componentes de alta potência. Ideal para dispositivos que exigem juntas soldadas duráveis, conectores resistentes e transmissão estável de energia.

Conforme IPC-A-610, com soldagem de precisão (onda/pasta de solda), testes rigorosos de qualidade (AOI/ICT) e compatibilidade perfeita com fluxos de montagem mista. Prototipagem em 24h, produção em massa escalonável e suporte DFM garantem soluções econômicas e duradouras para sistemas de controle industrial, módulos de potência e dispositivos reforçados.

Descrição

A Montagem de PCB com Furo Passante é um processo tradicional de fabricação eletrônica no qual componentes com terminais metálicos são inseridos em furos pré-perfurados em uma Placa de Circuito Impresso (PCB) e soldados no lado oposto (por meio de solda por onda

ou soldagem manual). Diferentemente da Tecnologia de Montagem em Superfície (SMT), os componentes THT são fisicamente fixados através da PCB, tornando-os ideais para aplicações que exigem estabilidade mecânica e alta capacidade de manuseio de potência.

Características Principais da Montagem THT

· Design do Componente: Os componentes THT possuem terminais longos e rígidos que atravessam os furos da PCB, criando uma ligação mecânica forte.

· Métodos de Soldagem:

Soldagem por Onda: Processo automatizado para produção em grande volume – as PCBs são passadas sobre uma onda de solda derretida para soldar todos os terminais simultaneamente.

Soldagem Manual: Utilizado para produção de baixo volume, montagem de protótipos ou componentes grandes/com formatos irregulares que não podem ser soldados por onda.

· Resistência Mecânica: A inserção e soldagem em furo passante criam uma conexão robusta, resistente a vibrações, choques e tensões físicas.

· Manipulação de Potência: Componentes THT são otimizados para aplicações de alta corrente e alta tensão devido ao maior tamanho dos terminais e melhor dissipação térmica.

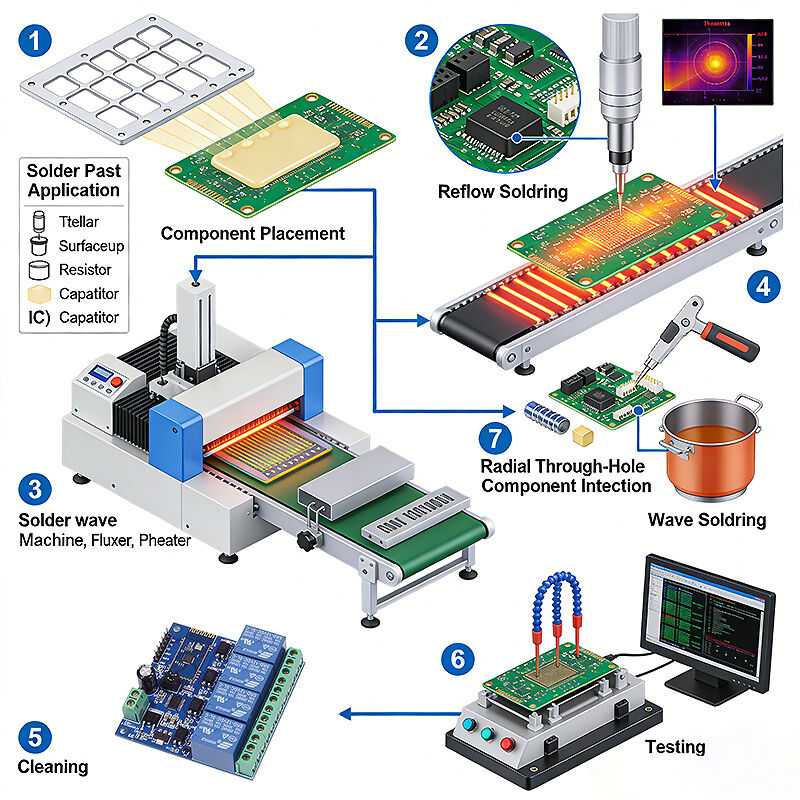

Principais Etapas do Processo de Montagem THT

· Preparação do Componente : Corte os terminais dos componentes no comprimento correto (se necessário) para inserção na placa PCB.

· Inserção: Posicione os terminais dos componentes através dos furos pré-perfurados na placa PCB (manual para protótipos, automatizado com máquinas de inserção para produção em massa).

Soldagem:

Soldagem por Onda: A PCB (com componentes inseridos) é conduzida sobre uma onda de solda, que reveste os terminais e pistas expostos para formar uma ligação permanente.

Soldagem Manual: Utilize um ferro de soldar para aplicar solda em terminais individuais, garantindo conexões precisas e personalizadas.

· Corte e Limpeza: Corte o comprimento excedente dos terminais após a soldagem; limpe a PCB para remover resíduos de fluxo (essencial para confiabilidade e conformidade).

· Inspeção e Teste: Inspeção visual (ou raio-X automatizado para juntas ocultas) para verificar juntas frias, pontes ou componentes desalinhados; teste funcional para validar o desempenho.

Vantagens da Montagem THT

· Estabilidade Mecânica Superior: Ideal para aplicações sujeitas a vibração ou acoplamento/desacoplamento frequente.

· Compatibilidade com Alta Potência/Alta Tensão: Suporta corrente e tensão mais altas do que a maioria dos SMDs, tornando-o essencial para fontes de alimentação, painéis de controle industrial e sistemas de bateria automotiva.

· Facilidade de Reparo e Retrabalho: Componentes danificados podem ser facilmente removidos e substituídos (sem necessidade de equipamentos especializados de refusão), reduzindo o tempo de inatividade em sistemas críticos.

· Confiabilidade em Ambientes Adversos: Resistente a temperaturas extremas, umidade e exposição a produtos químicos (conforme normas como IEC 60335 para uso industrial e IATF 16949 para automotivo).

Aplicações Específicas por Setor (Alinhadas aos Principais Segmentos)

| Indústria | Casos de Uso de Montagem THT | ||||

| Médico | Unidades de alimentação para equipamentos de diagnóstico (ressonância magnética/escâneres de tomografia computadorizada), conectores para ferramentas cirúrgicas – atende à ISO 13485 em termos de segurança e durabilidade. | ||||

| Controle Industrial | Controladores de motor, módulos de potência PLC, blocos terminais de alta tensão – compatíveis com UL 508 e IEC 60335 para segurança industrial. | ||||

| Automotivo | Terminais de bateria, conectores de alimentação da unidade de controle do motor (ECU), componentes do sistema de iluminação – resistem a vibrações e extremos de temperatura (IATF 16949). | ||||

| Eletrônicos de Consumo | Conectores de cabo de alimentação para eletrodomésticos (geladeiras, máquinas de lavar), conectores de equipamentos de áudio – duráveis para uso frequente. | ||||

THT vs. SMT: Diferenciais Principais

| Aspecto | Montagem THT | Montagem smt | |||

| Resistência mecânica | Alta (resistente a vibração/choque) | Baixa (ideal para ambientes estáveis) | |||

| Gestão da potência | Alta (alta corrente/tensão) | Baixa (baixa a média potência) | |||

| Tamanho do componente | Maior | Menor (miniaturizado) | |||

| Velocidade de produção | Mais lenta (semi-automatizada/manual) | Mais rápida (totalmente automatizada) | |||

| Eficiência de espaço | Inferior (requer furos na placa) | Superior (montado na superfície, sem furos) | |||

Por Que Escolher a Montagem de PCB com Furo Passante?

Por Que Escolher a Montagem de PCB com Furo Passante?

Escolher a montagem de placas com furos passantes (THT) é uma decisão estratégica para aplicações em que resistência mecânica, capacidade de manuseio de alta potência e confiabilidade de longo prazo são imprescindíveis — especialmente nos setores médico, de controle industrial, automotivo e

eletrônicos de consumo. Abaixo estão os principais motivos para escolher o THT, adaptados ao seu foco empresarial:

Durabilidade Mecânica Inigualável para Ambientes de Alta Tensão

Os componentes THT são fisicamente fixados através de furos na placa e soldados no lado oposto, criando uma ligação muito mais forte do que os dispositivos montados na superfície (SMDs). Isso torna o THT ideal para:

· Aplicações sujeitas a vibração/impacto: Componentes de chassis automotivos, robótica industrial e equipamentos externos (conforme normas IATF 16949 e IEC 60335).

· Conexão/desconexão frequente: Conectores de energia, jacks de áudio e blocos terminais industriais (resistentes ao desgaste causado por uso repetido).

· Condições operacionais severas: Temperaturas extremas, umidade ou exposição a produtos químicos (por exemplo, sistemas sob o capô de veículos automotores, pisos industriais de fábrica).

Desempenho Superior em Alta Potência/Alta Tensão

Componentes THT são projetados para suportar correntes, tensões e cargas térmicas mais elevadas do que a maioria dos SMDs, essencial para:

· Sistemas de potência: Fontes de alimentação industriais, unidades de energia para dispositivos médicos (ressonância magnética/tomógrafos CT) e terminais de bateria automotivos.

· Equipamentos de alta tensão: Painéis de controle industrial, sistemas de HVAC e componentes de carregamento de veículos elétricos (EV).

· Gerenciamento térmico: O tamanho maior dos componentes e a montagem direta na placa permitem uma melhor dissipação de calor, reduzindo o risco de falha em sistemas de operação contínua.

Facilidade de Reparo, Revisão e Manutenção

O design THT simplifica a assistência pós-produção — uma vantagem essencial para equipamentos críticos:

· Reparos econômicos: Componentes danificados (por exemplo, transformadores industriais, conectores de dispositivos médicos) podem ser rapidamente substituídos sem equipamentos especializados de refusão, minimizando o tempo de inatividade.

· Flexibilidade em protótipos: Ideal para prototipagem de baixo volume ou montagens personalizadas, onde ajustes manuais e trocas de componentes são comuns.

· Suporte para ciclo de vida prolongado: Os componentes THT geralmente estão mais facilmente disponíveis para sistemas legados (por exemplo, máquinas industriais com vida útil superior a 10 anos), garantindo a capacidade contínua de manutenção.

Conformidade com Normas de Segurança Específicas do Setor

O THT está alinhado com requisitos regulamentares rigorosos quanto à segurança e confiabilidade:

· Médico: Atende às normas ISO 13485 e FDA 21 CFR Parte 820 para conexões de energia críticas em equipamentos diagnósticos e ferramentas cirúrgicas.

· Controle Industrial: Conforme com UL 508 e IEC 60335 para blocos terminais de alta tensão e controladores de motor.

· Automotivo: Conforme com a IATF 16949 para componentes resistentes a vibrações (por exemplo, conectores de chicote de motor) e sistemas críticos de segurança.

Compatibilidade com montagem mista (THT + SMT)

O THT complementa o SMT para resolver desafios complexos de design:

· Utilize THT para componentes de alta potência/duráveis (por exemplo, conectores de energia automotivos) e SMT para circuitos miniaturizados (por exemplo, módulos ADAS) na mesma placa PCB.

· Equilibre custo e desempenho: O THT lida com peças personalizadas, de baixo volume e alta potência, enquanto o SMT automatiza a produção em massa de componentes padrão.

Confiabilidade para aplicações críticas de segurança

As conexões robustas da THT reduzem o risco de falha em sistemas onde paradas ou mau funcionamento têm consequências graves:

· Dispositivos médicos: Conexões de energia para monitores de pacientes e equipamentos de suporte à vida.

· Automação industrial: Sistemas de parada de emergência e módulos de controle robótico.

· Automotivo: Sensores do sistema de freio e terminais do sistema de gerenciamento de bateria (BMS).

Ponto Principal

Escolha a montagem THT quando seu produto exigir resistência mecânica, capacidade de manuseio de alta potência, manutenção fácil ou conformidade com padrões industriais rigorosos — especialmente para aplicações críticas de segurança, ambientes adversos ou alta potência

aplicações. Para projetos híbridos, a THT combina perfeitamente com a SMT para oferecer desempenho e eficiência de custos ideais.

Tipos de Componentes com Furo Passante

Os componentes de furo passante são categorizados com base em sua função, construção e casos de uso aplicáveis — com tipos distintos otimizados para manuseio de alta potência, estabilidade mecânica ou funções elétricas específicas. Abaixo está uma divisão estruturada

alinhada aos setores médico, de controle industrial, automotivo e de eletrônicos de consumo:

1.Componentes Passivos com Furo Passante

Componentes passivos (sem elementos semicondutores ativos) focam-se em funções elétricas básicas (resistência, capacitância, indutância):

Resistores com Furo Passante

Tipos: Composição de carbono, filme metálico, bobinado, resistores de potência.

Principais Casos de Uso: Módulos de potência para controle industrial (bobinado para alta potência), unidades de controle de motor automotivo (filme metálico para precisão), fontes de alimentação de dispositivos médicos (resistores de potência para dissipação de calor).

Normas: Conforme normas UL 1412 (resistores de potência), IEC 60115 (resistores em geral).

Capacitores com Furo Passante

Tipos: Eletrolíticos (alumínio/tântalo), cerâmicos, de filme, tântalo, supercapacitores.

Principais Casos de Uso: Sistemas de bateria automotiva (supercapacitores para armazenamento de energia), acionamentos de motores industriais (eletrolíticos para suavização de tensão), equipamentos de imagem médica (cerâmicos para estabilidade em alta frequência).

Características Críticas: Capacitores eletrolíticos lidam com alta capacitância; capacitores de tântalo oferecem compactação e alta confiabilidade para dispositivos médicos.

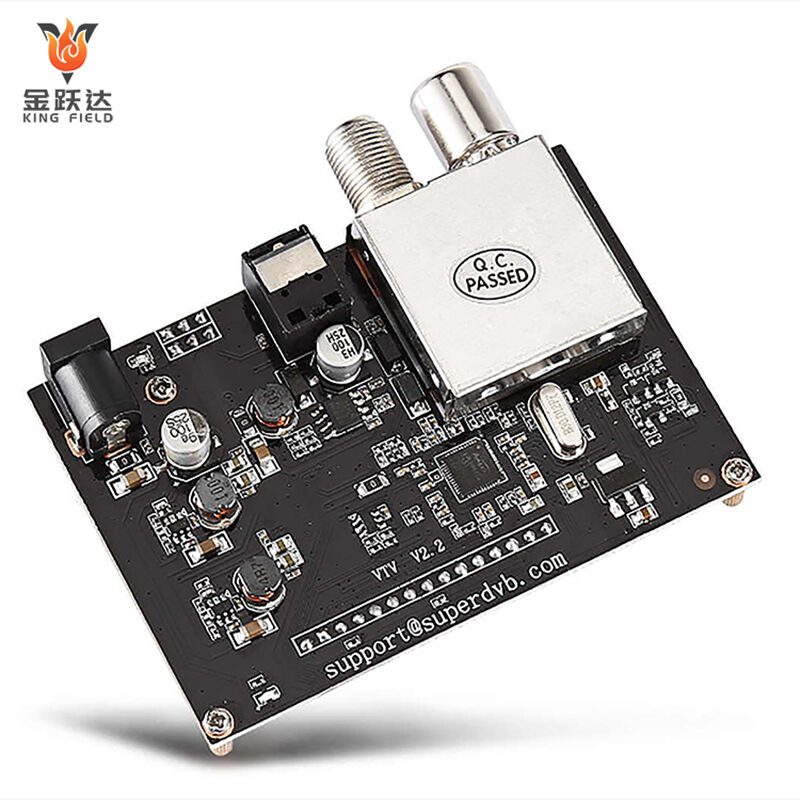

Indutores/Transformadores de Montagem em Furo Passante

Tipos: Indutores de potência, indutores RF, transformadores de isolamento, transformadores de corrente.

Principais Casos de Uso: Fontes de alimentação para controle industrial (transformadores de isolamento para segurança), sistemas de carregamento automotivo (indutores de potência para regulação de tensão), máquinas de ressonância magnética médica (transformadores de alta tensão para conversão de energia).

Vantagens: Construção robusta do enrolamento para alta corrente/tensão (ideal para ambientes agressivos).

2. Componentes Ativos de Montagem em Furo Passante

Componentes ativos (baseados em semicondutores) permitem amplificação, comutação ou processamento de sinal:

Circuitos Integrados de Montagem em Furo Passante (CI)

Tipos: DIP (Pacote Dual em Linha), SIP (Pacote Simples em Linha), PGA (Matriz de Pinos), invólucros TO (transistores).

Principais Casos de Uso: PLCs industriais (ICs DIP para controle lógico), ECUs automotivas (PGA para microcontroladores de alta potência), equipamentos médicos de diagnóstico (SIP para processamento de sinal de sensores).

Características Críticas: Pacotes DIP simplificam a substituição manual (ideal para protótipo/reparo); pacotes PGA suportam computação de alta potência.

Transistores Through Hole

Tipos: BJT (Transistor de Junção Bipolar), MOSFET, IGBT (Transistor Bipolar com Porta Isolada), pares Darlington.

Principais Casos de Uso: Controle industrial de motores (IGBTs para chaveamento de alta tensão), inversores de potência automotivos (MOSFETs para conversão CC-CA), amplificadores de potência em dispositivos médicos (BJT para amplificação linear).

Normas: IEC 60747 (dispositivos semicondutores), AEC-Q101 (transistores automotivos).

Diodos/Tiristores

Tipos: Diodos retificadores, diodos Zener, LEDs, SCR (Retificador Controlado de Silício), TRIACs.

Principais Casos de Uso:

Sistemas de carregamento automotivos (diodos retificadores para conversão CA-CC), controles de aquecimento industrial (SCRs para regulação de potência), luzes indicadoras em dispositivos médicos (LEDs through-hole para visibilidade), fontes de alimentação em eletrodomésticos (diodos Zener para limitação de tensão).

3. Conectores e Terminais (Componentes Mecânico-Eletrônicos)

Esses componentes permitem conexões físicas/elétricas—priorizando durabilidade e confiabilidade:

Conectores elétricos

Tipos: Conectores tipo barrel, blocos terminais, conectores lâmina, conectores circulares (por exemplo, DIN 43650).

Principais Casos de Uso: Painéis de controle industriais (blocos terminais para fiação), terminais de bateria automotiva (conectores lâmina), entradas de energia em dispositivos médicos (conectores circulares com resistência à esterilização).

Características Críticas: Classificações à prova d'água IP67/IP68 para uso industrial/automotivo externo; materiais de grau médico (biocompatíveis) para equipamentos de diagnóstico.

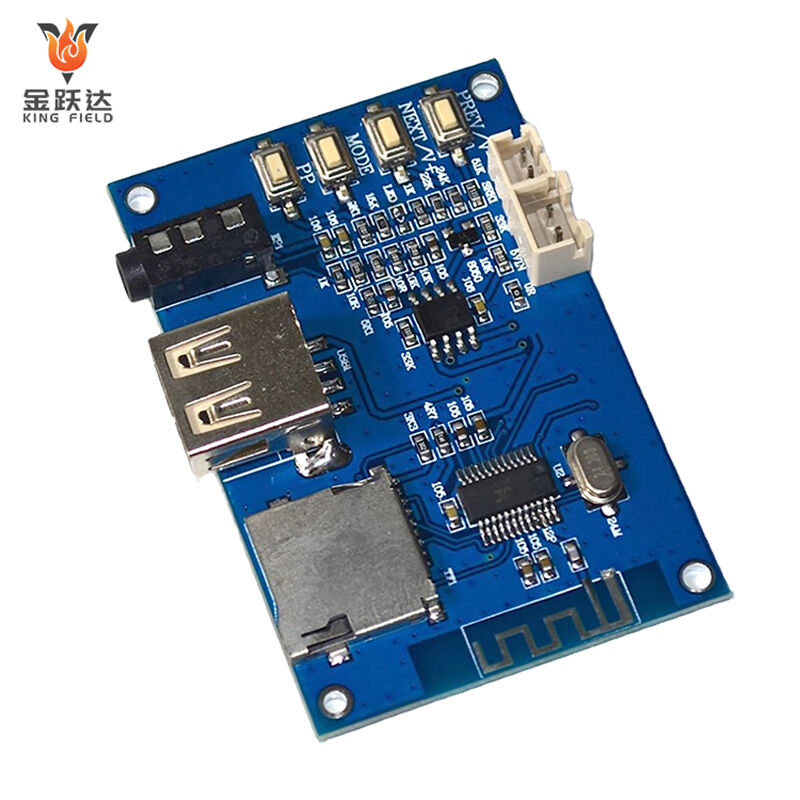

Conectores de Sinal

Tipos: D-subminiatura (D-sub), RJ45 (Ethernet), USB Tipo-A/B, conectores de áudio (3,5 mm), DB9/DB25.

Principais Casos de Uso: Eletrônicos de consumo (USB/conectores de áudio), automação industrial (D-sub para conexões de sensores), sistemas de infotenimento automotivo (RJ45 para Ethernet).

Vantagens: A montagem em furo passante garante resistência a ciclos frequentes de conexão/desconexão (por exemplo, conectores de áudio de consumo).

Blocos de terminais e cabeçalhos

Tipos: Blocos de terminais com parafuso, cabeçalhos PCB, cabeçalhos de pinos, cabeçalhos de soquete.

Principais Casos de Uso: Fiação de controle industrial (blocos de terminais com parafuso para conexões seguras), fiação interna de dispositivos médicos (cabeçalhos PCB), chicotes de chassis automotivos (cabeçalhos de pinos para conexões de módulos).

4. Componentes Eletromecânicos de Montagem em Furo Passante

Funcionalidade combinada elétrica/mecânica para acionamento ou comutação:

Relais

Tipos: Relés eletromecânicos (EMR), relés de potência, relés de sinal, relés com trava.

Principais Casos de Uso: Painéis de controle industrial (relés de potência para comutação de alta tensão), sistemas de iluminação automotiva (relés de sinal), travas de segurança em dispositivos médicos (relés com trava).

Normas: IEC 61810 (relés de potência), AEC-Q200 (relés automotivos).

Interruptores

Tipos: Interruptores de alternância, interruptores basculantes, interruptores de pressão, interruptores DIP, interruptores rotativos.

Principais Casos de Uso: Eletrodomésticos (interruptores basculantes), painéis de controle industriais (botões de emergência de pressão), painéis automotivos (interruptores de alternância), dispositivos médicos (interruptores de pressão estéreis).

Características Críticas: Interruptores vedados para ambientes severos automotivos/industriais; materiais de grau médico compatíveis com esterilização.

Solenoides/Atuadores

Tipos: Solenoides lineares, atuadores rotativos.

Principais Casos de Uso: Travas de portas automotivas (solenoides lineares), controle de válvulas industriais (atuadores rotativos), sistemas de administração de fluidos médicos (solenoides pequenos para controle preciso de fluxo).

5. Componentes especiais para furo passante

Otimizados para aplicações nichadas de alto desempenho ou críticas para segurança:

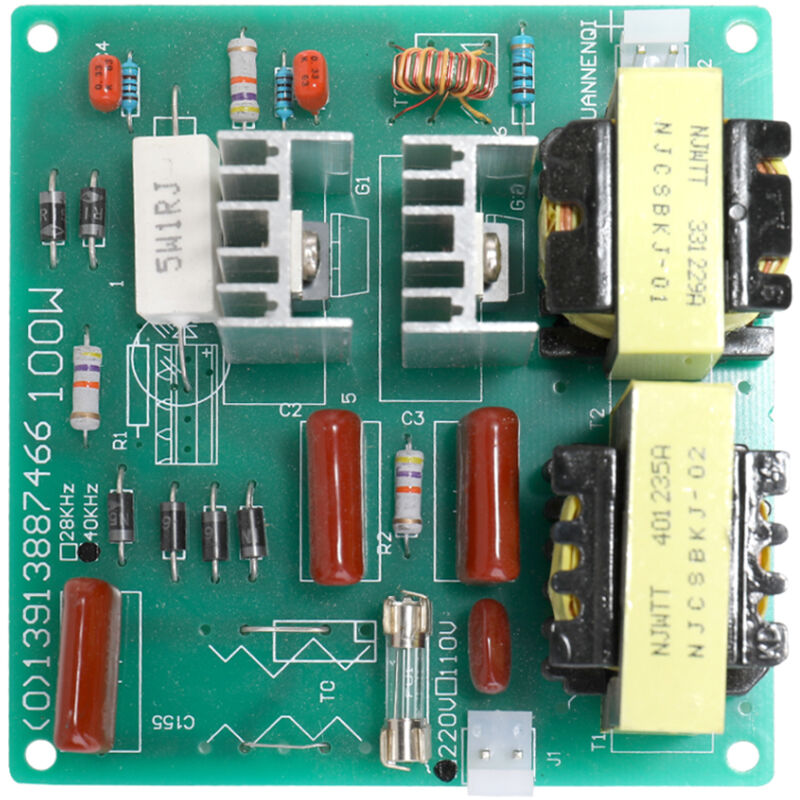

Fusíveis e disjuntores

Tipos: Fusíveis cartucho, fusíveis lâmina, disjuntores térmicos.

Principais Casos de Uso: Sistemas elétricos automotivos (fusíveis tipo lâmina), fontes de alimentação industriais (fusíveis cartucho), dispositivos médicos (fusíveis de ação retardada para proteção contra surtos).

Normas: UL 248 (fusíveis), IEC 60947 (disjuntores).

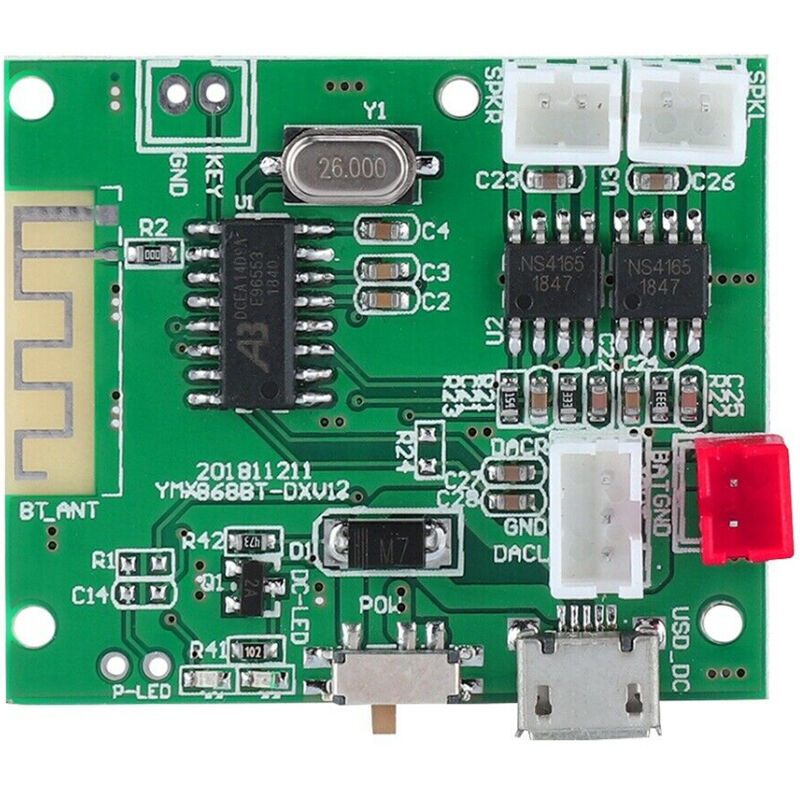

Cristais e Osciladores

Tipos: Cristais de quartzo, osciladores de cristal, módulos RTC (Relógio em Tempo Real).

Principais Casos de Uso: CLPs industriais (osciladores de cristal para temporização), sistemas de entretenimento automotivo (módulos RTC), equipamentos médicos de diagnóstico (cristais de quartzo de precisão para sincronização de sinais).

Prioridades de Componentes por Setor

| Indústria | Principais Tipos e Requisitos de Componentes Through Hole | ||||

| Médico | Capacitores de tântalo (alta confiabilidade), interruptores estéreis, transformadores de isolamento (conformidade com ISO 13485) | ||||

| Controle Industrial | IGBTs (comutação de alta potência), blocos terminais (fiação segura), relés de potência (conformidade com IEC 60335) | ||||

| Automotivo | Fusíveis lâmina, IGBTs (inversores EV), conectores circulares (resistência a vibrações, normas AEC-Q) | ||||

| Eletrônicos de Consumo | Conectores de áudio, conectores USB, capacitores eletrolíticos (custo-benefício, alta capacitância) | ||||

Características da Montagem de PCB com Furo Passante

A montagem de PCB com furo passante (THT) é definida por características distintas que a tornam insubstituível em aplicações que exigem robustez mecânica, capacidade de manuseio de alta potência e confiabilidade de longo prazo. Abaixo está uma divisão estruturada de suas principais

características, alinhadas aos setores médico, de controle industrial, automotivo e de eletrônicos de consumo:

Resistência Mecânica e Durabilidade

Design de Conexão Ancorada: Os componentes são inseridos através de furos no PCB e soldados no lado oposto, criando uma ligação mecânica rígida (muito mais forte do que componentes montados em superfície). Isso resiste à vibração, choque e

estresse físico—crítico para:

Componentes de chassis automotivos (conformidade com IATF 16949 para resistência à vibração).

Robótica industrial e equipamentos externos (resistência a movimentos/impactos frequentes).

Conectores de dispositivos médicos (durabilidade para ciclos repetidos de esterilização).

Resistência ao Desgaste: Conectores e terminais de furo passante suportam acoplamentos e desacoplamentos frequentes (por exemplo, cabos de alimentação de eletrodomésticos, terminais de painéis de controle industriais).

Capacidade de Alta Potência e Alta Tensão

Manuseio Robusto de Corrente/Tensão: Trilhas maiores nos componentes e junções de solda permitem que o THT suporte aplicações de alta corrente (10A+) e alta tensão (1000V+), ao contrário da maioria dos SMDs:

Fontes de alimentação industriais e controladores de motor (transformadores/resistores de alta potência).

Sistemas de baterias de veículos elétricos (terminais e fusíveis de alta tensão).

Escaneadores médicos de ressonância magnética/tomografia computadorizada (componentes de conversão de potência de alta tensão).

Dissipação Térmica Superior: O tamanho maior dos componentes e a montagem direta na placa facilitam a transferência de calor, reduzindo o risco de superaquecimento em sistemas de operação contínua (por exemplo, controladores de fornos industriais).

Facilidade de Montagem, Reparo e Refabricação Manual

· Soldagem Acessível: Componentes THT são visíveis e fáceis de soldar manualmente — ideais para prototipagem de baixo volume, montagens personalizadas ou reparos no campo.

· Substituição Simplificada de Componentes: Componentes danificados (por exemplo, transformadores industriais, relés de dispositivos médicos) podem ser removidos e substituídos sem equipamentos especializados de refusão, minimizando o tempo de inatividade em sistemas críticos.

· Compatibilidade com Sistemas Legados: Componentes THT estão amplamente disponíveis para equipamentos antigos (por exemplo, máquinas industriais com vida útil de 10 anos ou mais), garantindo manutenção a longo prazo.

Confiabilidade em Ambientes Hostis

· Resistência Ambiental: Montagens THT apresentam desempenho consistente em condições extremas:

Extremos de temperatura (-40°C a 150°C) para sistemas automotivos sob o capô.

Umidade/poeira (classificações IP65/IP67) para sensores industriais externos.

Exposição a produtos químicos (óleos, solventes) para equipamentos no chão de fábrica.

· Desempenho Elétrico Estável: Menos suscetível à interferência EMI/RFI em ambientes industriais ruidosos (por exemplo, sistemas de automação industrial).

Conformidade com Normas Setoriais Rigorosas

· Certificação para Aplicações Críticas de Segurança: O THT está alinhado com os requisitos regulamentares para confiabilidade e segurança:

Médica: ISO 13485 e FDA 21 CFR Parte 820 (para conexões de energia em dispositivos de suporte à vida).

Indústria: UL 508 e IEC 60335 (para painéis de controle de alta tensão).

Automotiva: IATF 16949 (para componentes do chassi resistentes a vibrações).

· Rastreabilidade: Componentes through-hole são mais fáceis de inspecionar e validar quanto à conformidade (por exemplo, codificação por lote para peças de dispositivos médicos).

Compatibilidade com montagem mista (THT + SMT)

· Flexibilidade de Design Híbrido: THT integra-se perfeitamente com SMT no mesmo PCB, combinando:

THT para componentes de alta potência/duráveis (por exemplo, conectores de potência automotivos).

SMT para circuitos miniaturizados (por exemplo, módulos sensores ADAS).

· Otimização de custo: Equilibra a personalização de baixo volume do THT com a eficiência da produção em massa do SMT.

Inspeção Simples e Controle de Qualidade

· Verificabilidade Visual: As juntas de solda são visíveis (ao contrário das juntas SMD ocultas), permitindo inspeção visual rápida ou inspeção óptica automatizada (AOI) para detectar defeitos (juntas frias, pontes).

· Acessibilidade para Testes: Os terminais thru-hole são fáceis de serem sondados para testes funcionais (por exemplo, diagnósticos de placas de controle industrial).

Resumo das Características Principais

| Categoria de Funcionalidade | Atributos do Núcleo | ||||

| Mecânico | Ancoragem rígida, resistência a vibração/choque, durabilidade ao desgaste | ||||

| Elétrico | Capacidade de alta potência/tensão, dissipação térmica superior | ||||

| Fabricação | Compatibilidade com montagem manual, fácil reparo/retrabalho, suporte a sistemas legados | ||||

| Ambiental | Resistência extrema a temperatura/umidade/produtos químicos | ||||

| Conformidade | Conformidade com os padrões de segurança médicos/industriais/automotivos | ||||

Capacidade de produção

| Tipos de Montagem |

● Montagem SMT (com inspeção AOI); ● Montagem BGA (com inspeção por Raios-X); ● Montagem por Furo Passante; ● Montagem mista SMT e Through-hole; ● Montagem de kit |

||||

| Inspeção de Qualidade |

● Inspeção AOI; ● Inspeção com raio-X; ● Teste de tensão; ● Programação de chip; ● Teste ICT; Teste funcional |

||||

| Tipos de PCB | PCB rígido, PCB de núcleo metálico, PCB flexível, PCB rígido-flexível | ||||

| Tipos de componentes |

● Passivos, tamanho mínimo 0201 (polegadas) ● Chips de passo fino até 0,38 mm ● BGA (passo de 0,2 mm), FPGA, LGA, DFN, QFN com teste de raio-X ● Conectores e terminais |

||||

| Aquisição de Componentes |

● Turnkey completo (todos os componentes fornecidos pela Yingstar); ● Turnkey parcial; ● Kitted/Consigned |

||||

| Tipos de Solda | Com chumbo; Sem chumbo (RoHS); Pasta de solda solúvel em água | ||||

| Quantidade de encomenda |

● De 5 a 100.000 peças; ● De protótipos à produção em massa |

||||

| Tempo de Montagem | De 8 horas a 72 horas quando as peças estão prontas | ||||