スルーホール実装

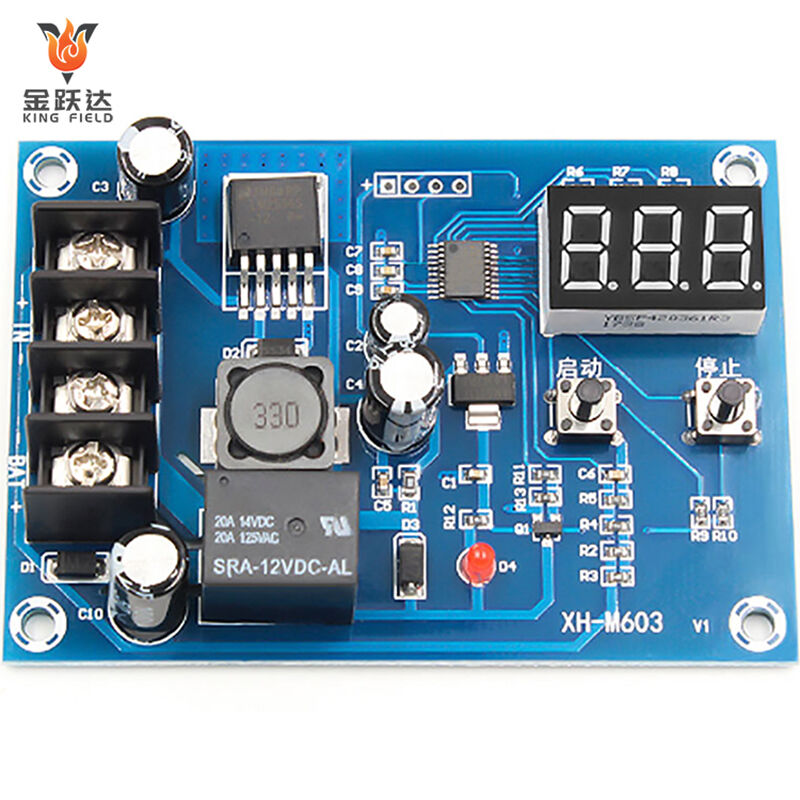

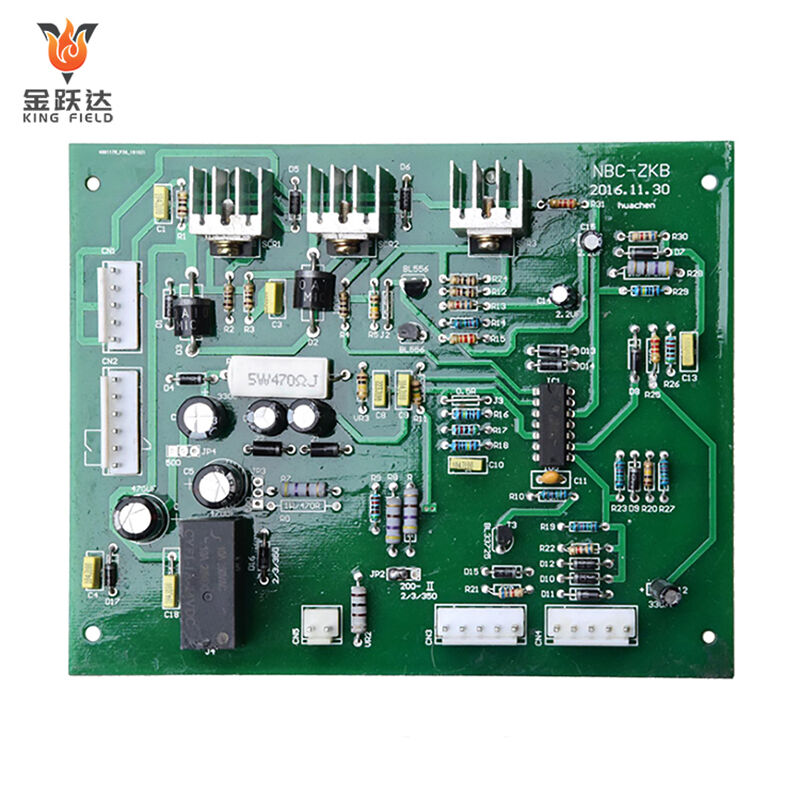

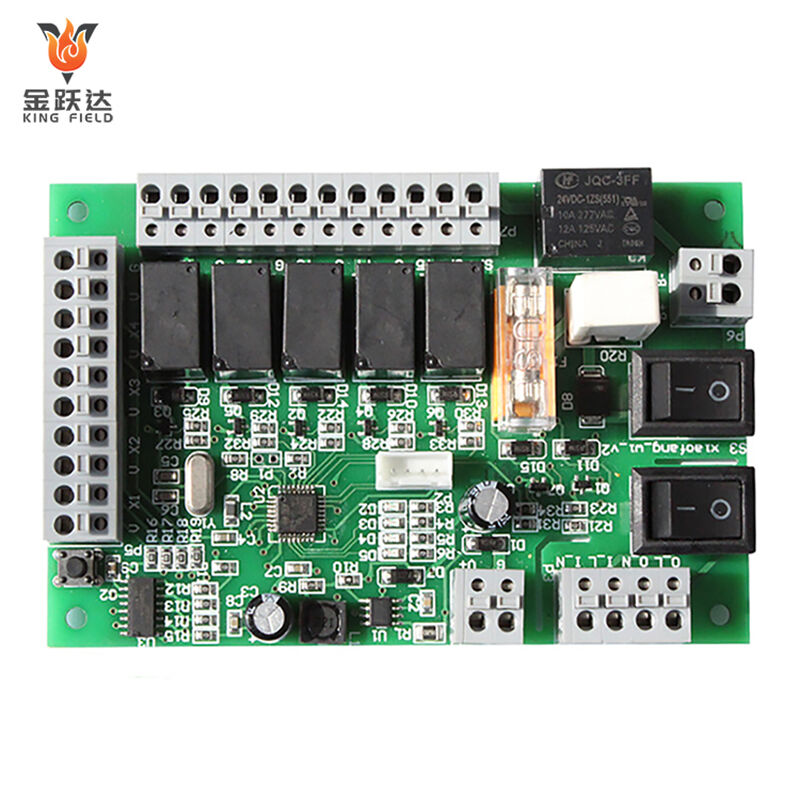

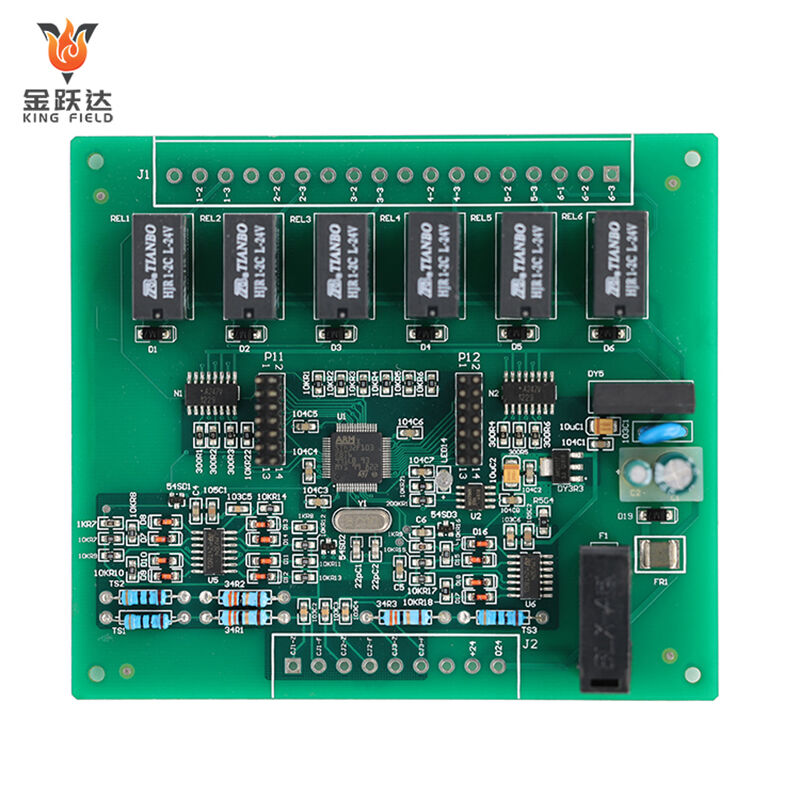

医療・産業・自動車・民生用電子機器向けの信頼性の高いスルーホールアセンブリ。耐久性の高いはんだ接合、頑丈なコネクタ、安定した電力伝送を必要とするデバイスに最適な、堅牢で高電力コンポーネントの統合を専門としています。

IPC-A-610準拠で、精密はんだ付け(ウェーブ/ペーストはんだ)、厳格な品質検査(AOI/ICT)、混合実装プロセスとのシームレスな互換性を実現。24時間以内のプロトタイピング、量産へのスケーラビリティ、DFMサポートにより、産業用制御システム、電源モジュール、タフなデバイス向けに費用対効果が高く長寿命なソリューションを提供します。

説明

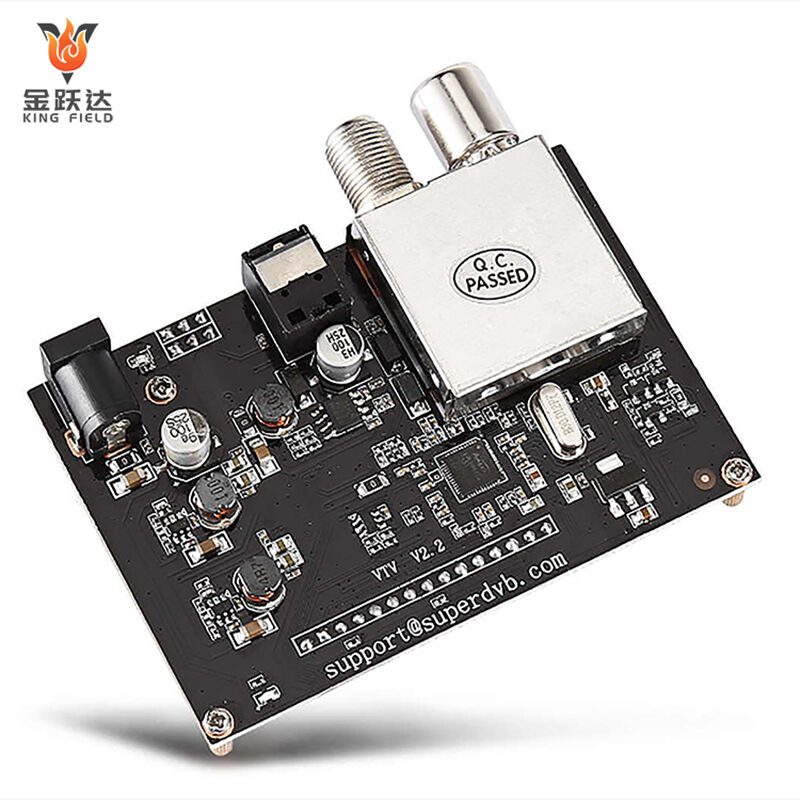

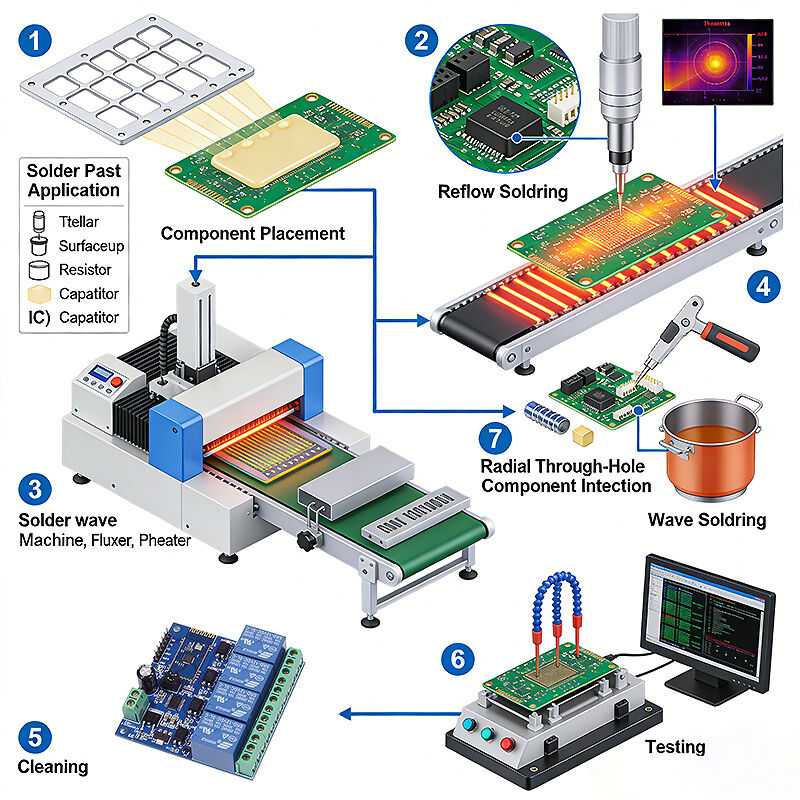

スルーホールPCBアセンブリは、金属製のリードを持つ部品をプリント基板(PCB)のあらかじめ開けられた穴に挿入し、反対側で半田付けする(ウェーブ半田付けまたは手作業による半田付け)という伝統的な電子機器製造プロセスです。

表面実装技術(SMT)とは異なり、THT部品は基板を通じて物理的に固定されるため、機械的安定性や高電力処理を必要とする用途に最適です。

THTアセンブリの主要特性

・部品設計: THT部品は長く剛性のあるリードを持ち、PCBの穴を通過することで強固な機械的接合を形成します。

・半田付け方法:

ウェーブハンダ付け: 大量生産向けの自動化プロセス – PCBを溶融した半田の波の上を通すことで、すべてのリードを同時に接合します。

手作業のはんだ付け: 小規模生産、試作組立、または波状はんだ付けができない大型・特殊形状の部品に使用されます。

・機械的強度: スルーホールの挿入およびはんだ付けにより、振動、衝撃、物理的なストレスに対して耐性のある堅牢な接続が実現されます。

・電力処理性能: THT部品は、リードが太く、熱放散性に優れているため、高電流・高電圧用途に最適化されています。

主なTHT組立工程のステップ

・部品の準備 :必要に応じて、PCBへの挿入に適した長さに部品のリードをカットします。

・挿入: 部品のリードをPCBの事前に開けられた穴に通します(試作では手作業、量産では挿入機による自動化)

はんだ付け:

ウェーブハンダ付け: PCB(挿入された部品付き)がはんだウェーブ上を搬送され、露出しているリードとパッドにコーティングされて永続的な接合が形成されます。

手作業のはんだ付け: はんだごてを使用して個別のリードにはんだを適用し、正確でカスタムの接続を行います。

・トリミングおよび洗浄: はんだ付け後に余分なリード長を切断し、フラックス残渣を取り除くためにPCBを清掃します(信頼性および規制適合性にとって重要です)。

・検査およびテスト: 目視検査(または隠れた接合部の自動X線検査)により、冷汗(れいかん)のはんだ接合、ブリッジ、または部品の位置ずれを確認。性能を検証するための機能試験。

THT実装の利点

・優れた機械的安定性: 振動や頻繁な着脱が発生する用途に最適です。

・高電力/高電圧対応: ほとんどのSMDよりも高い電流と電圧を扱えるため、電源装置、産業用制御盤、自動車用バッテリーシステムに不可欠です。

・修理およびリワークの容易さ: 損傷した部品は簡単に取り外して交換可能(専用のリフロー設備は不要)であり、重要システムの停止時間を短縮できます。

・過酷な環境での信頼性: 極端な温度、湿気、化学物質への耐性があり(産業用途ではIEC 60335、自動車用途ではIATF 16949に準拠)。

業界別アプリケーション(主要セクターと連携)

| 業界 | THT実装の使用例 | ||||

| 医療 | 診断機器(MRI/CTスキャナー)用の電源装置、外科用ツールのコネクタ-安全性と耐久性においてISO 13485に適合。 | ||||

| 産業制御 | モーター制御装置、PLC電源モジュール、高電圧端子台-産業安全規格UL 508およびIEC 60335に準拠。 | ||||

| 自動車 | バッテリー端子、エンジン制御ユニット(ECU)の電源コネクタ、照明システム部品 – 振動および極端な温度に耐える(IATF 16949)。 | ||||

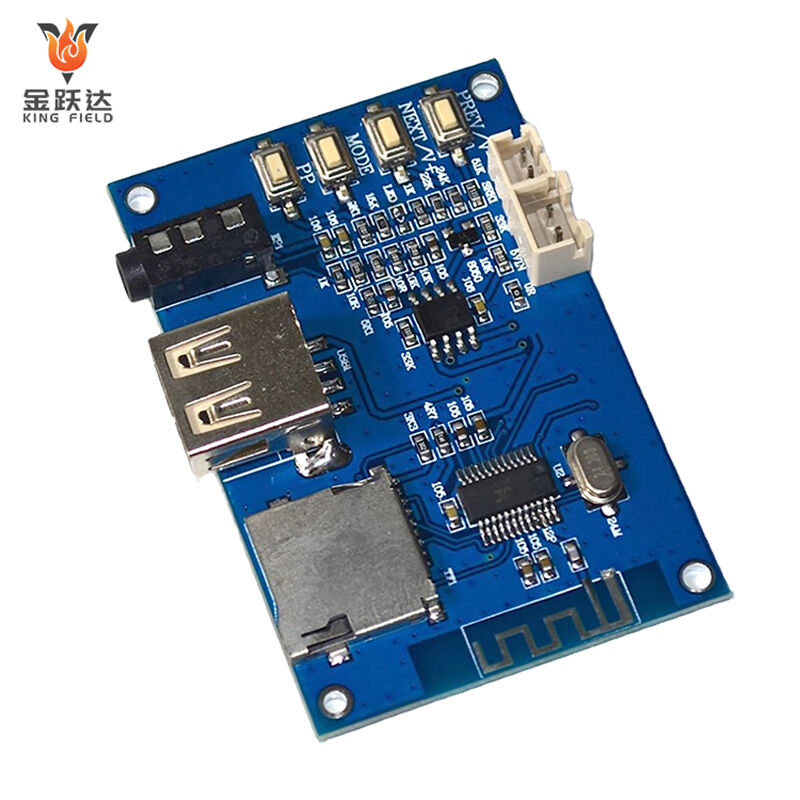

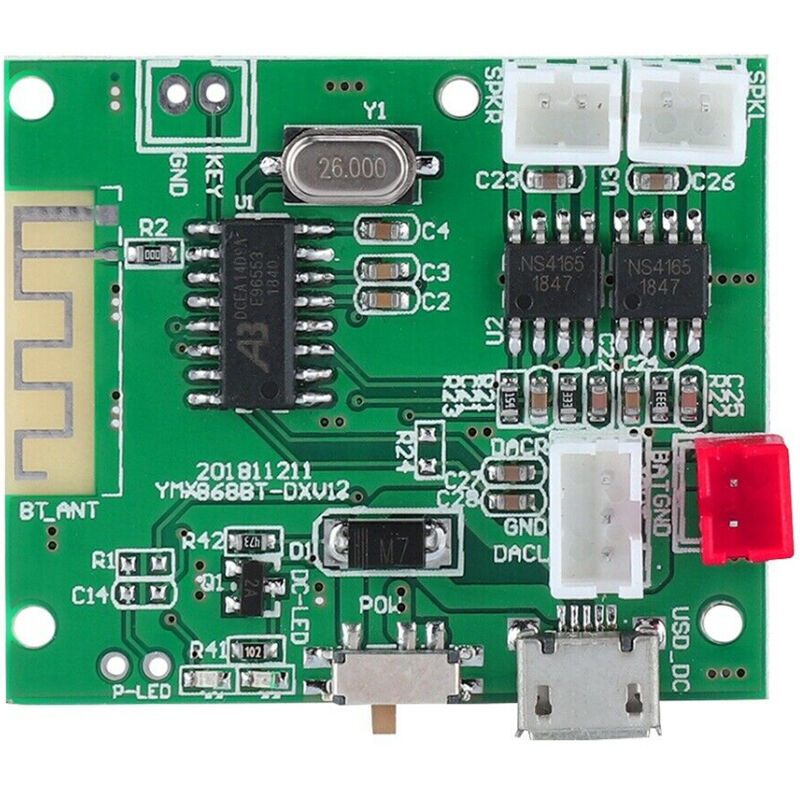

| コンシューマーエレクトロニクス | 家庭用電化製品(冷蔵庫、洗濯機)の電源コードコネクタ、オーディオ機器のジャック – 頻繁な使用に耐える耐久性。 | ||||

THT対SMT:主な相違点

| アスペクト | THT実装 | 表面実装技術アセンブリ | |||

| 機械的強度 | 高い(振動・衝撃に耐性) | 低い(安定した環境に最適) | |||

| 電力処理能力 | 高い(大電流・高電圧) | 低い(低~中電力) | |||

| 部材サイズ | 大きい | 小さい(小型化) | |||

| 生産速度 | 遅い(半自動・手動) | 速い(完全自動) | |||

| スペース効率 | 低い(PCBに穴が必要) | 高い(表面実装、穴なし) | |||

なぜスルーホールPCBアセンブリを選ぶのですか?

なぜスルーホールPCBアセンブリを選ぶのですか?

スルーホール実装(THT)を選択することは、機械的強度、高電力対応、長期的な信頼性が不可欠な用途において戦略的な選択です。特に医療機器、産業用制御装置、自動車、および

家電分野においてそのメリットが際立ちます。以下は、貴社のビジネスニーズに合わせたTHT採用の主な理由です。

過酷な環境下でも卓越した機械的耐久性

THT部品はPCBの穴を通じて物理的に固定され、反対側ではんだ付けされるため、表面実装デバイス(SMD)よりもはるかに強固な接合が実現されます。このため、次のような用途に最適です。

・振動/衝撃が発生する用途: 自動車シャーシ部品、産業用ロボット、屋外機器(IATF 16949およびIEC 60335規格に準拠)。

・頻繁な着脱が行われる用途: 電源コネクタ、オーディオジャック、産業用端子台(繰り返し使用による摩耗に耐性あり)。

・過酷な使用環境: 極端な温度、湿気、または化学物質への暴露(例:自動車のエンジンルーム内システム、産業用工場の床面)。

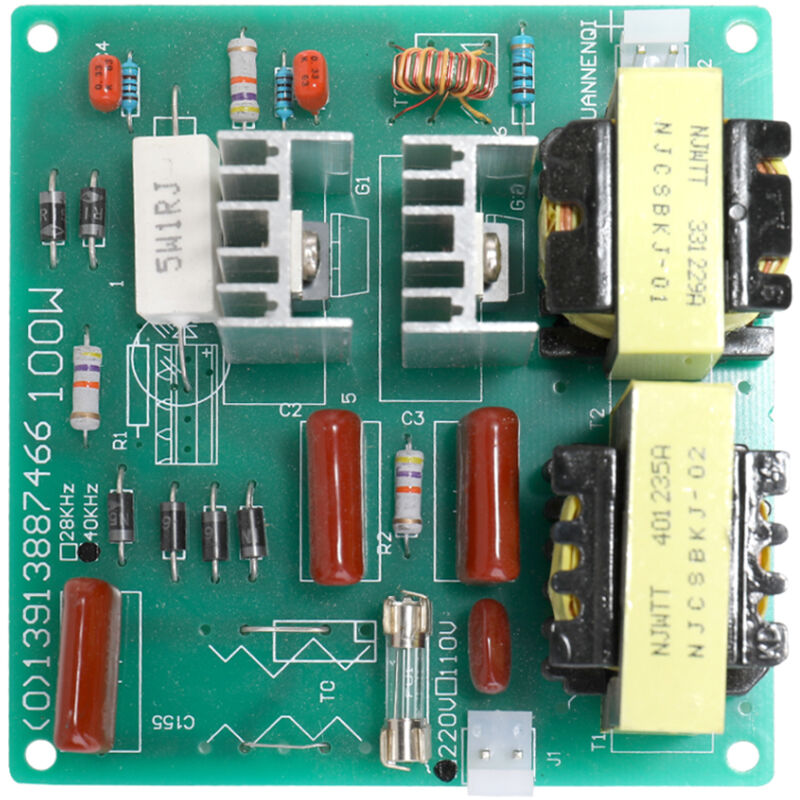

優れた高電力/高電圧性能

THT部品は、ほとんどのSMDに比べて高い電流、電圧および熱負荷を扱うように設計されており、以下の用途では不可欠です:

・電源システム: 産業用電源装置、医療機器用電源ユニット(MRI/CTスキャナー)、自動車用バッテリーターミナル。

・高電圧機器: 産業用制御盤、HVACシステム、電気自動車(EV)充電部品。

・熱管理: 部品サイズが大きく、PCBに直接実装されるため、放熱性が向上し、連続運転システムでの故障リスクを低減します。

修理、改造、およびメンテナンスの容易さ

THTの設計は量産後のサービス作業を簡素化します。これはミッションクリティカルな機器にとって大きな利点です。

・費用対効果の高い修理: 損傷した部品(例:産業用変圧器、医療機器コネクタ)は、特別なリフロー設備なしで迅速に交換可能であり、ダウンタイムを最小限に抑えることができます。

・プロトタイプの柔軟性: 試作やカスタム構成といった小規模生産向けに最適であり、手動での調整や部品の交換が一般的に行われます。

・長寿命サイクルのサポート: THT部品は、10年以上の寿命を持つ産業機械などのレガシーシステムにおいて、より入手しやすいことが多く、継続的なメンテナンスが可能です。

業界固有の安全基準への適合

THTは、安全性と信頼性に関する厳しい規制要件に適合しています。

· 医療: 診断機器および外科用器具における重要な電力接続部に関して、ISO 13485およびFDA 21 CFR Part 820に準拠しています。

・産業用制御: 高電圧端子台およびモータコントローラに関して、UL 508およびIEC 60335に準拠しています。

· 自動車: 振動に耐える部品(例:エンジンハーネスコネクタ)および安全上重要なシステムに関して、IATF 16949に準拠しています。

混合実装(THT+SMT)との互換性

THTはSMTを補完し、複雑な設計課題を解決します:

・同一のPCB上で、高電力/耐久性が必要な部品(例:自動車用電源コネクタ)にはTHTを使用し、小型化された回路(例:ADASモジュール)にはSMTを使用します。

・コストと性能のバランス: THTはカスタムで小規模生産の高電力部品に対応し、SMTは標準部品の大規模生産を自動化します。

安全性が重要な用途における信頼性

THTの堅牢な接続は、ダウンタイムや故障が重大な結果をもたらすシステムにおける故障リスクを低減します。

・医療機器: 患者モニターおよび生命維持装置の電源接続。

・産業用オートメーション: 緊急停止システムおよびロボット制御モジュール。

· 自動車: ブレーキシステムセンサーおよびバッテリー管理システム(BMS)端子。

キーポイント

機械的強度、高電力対応、メンテナンスの容易さ、または厳しい業界規格への準拠が製品に求められる場合、特に安全性が重要である、過酷な環境下または高電力用途においては、THT実装を選択してください。

ハイブリッド設計では、THTはSMTとシームレスに組み合わせることで、最適な性能とコスト効率を実現します。

スルーホール部品の種類

スルーホール部品は、その機能、構造、およびアプリケーション上の使用例に基づいて分類されており、高電力処理、機械的安定性、または特定の電気的役割に最適化された異なるタイプがあります。以下に医療、産業制御、自動車、および民生用電子機器分野に応じた体系的な

分類を示します:

1. パッシブスルーホール部品

パッシブ部品(アクティブな半導体素子を含まない)は、抵抗、静電容量、インダクタンスなど、基本的な電気機能に特化しています。

スルーホール抵抗器

種類: カーボンコンポジション、金属皮膜、巻線形、パワー用抵抗器。

主な用途: 産業用制御電源モジュール(高電力用途の巻線形)、自動車エンジン制御ユニット(高精度用途の金属皮膜)、医療機器用電源(放熱性重視のパワー用抵抗器)。

基準: UL 1412(パワー用抵抗器)、IEC 60115(一般用抵抗器)に準拠。

スルーホールコンデンサ

種類: 電解コンデンサ(アルミ/タンタル)、セラミック、フィルム、タンタル、スーパーキャパシタ。

主な用途: 自動車用バッテリーシステム(エネルギー貯蔵用スーパーキャパシタ)、産業用モータードライブ(電圧平滑化用電解コンデンサ)、医療用画像診断装置(高周波安定性用セラミックコンデンサ)。

重要な特性: 電解コンデンサは高容量を扱うことができる。タンタルコンデンサは、医療機器向けに小型で高信頼性を提供する。

スルーホールインダクタ/トランスフォーマ

種類:パワーインダクタ、RFインダクタ、分離トランスフォーマ、電流トランスフォーマ。

主な用途: 産業用制御電源(安全のための分離トランスフォーマ)、自動車用充電システム(電圧調整のためのパワーインダクタ)、医療用MRI装置(電力変換のための高電圧トランスフォーマ)。

利点: 高電流・高電圧に対応した堅牢な巻線構造(過酷な環境に最適)。

2. スルーホールアクティブ部品

アクティブ部品(半導体ベース)は、増幅、スイッチング、または信号処理を可能にする:

スルーホール集積回路(IC)

種類: DIP(デュアルインラインパッケージ)、SIP(シングルインラインパッケージ)、PGA(ピングリッドアレイ)、TOパッケージ(トランジスタ用)。

主な用途: 産業用PLC(ロジック制御用DIP IC)、自動車用ECU(高電力マイコン用PGA)、医療診断機器(センサ信号処理用SIP)。

重要な特性: DIPパッケージは手作業での交換が容易なため、プロトタイプや修理に最適です。一方、PGAパッケージは高電力コンピューティングに対応可能です。

スルーホールトランジスタ

種類: BJT(バイポーラ接合トランジスタ)、MOSFET、IGBT(絶縁ゲートバイポーラトランジスタ)、ダーリントン対。

主な用途: 産業用モータ制御(高電圧スイッチング用IGBT)、自動車用パワーインバータ(DC-AC変換用MOSFET)、医療機器用パワーアンプ(リニア増幅用BJT)。

基準: IEC 60747(半導体デバイス)、AEC-Q101(自動車規格トランジスタ)。

ダイオード/サイリスタ

種類: 整流用ダイオード、ツェナーダイオード、LED、SCR(シリコン制御整流子)、トライアック。

主な用途:

自動車の充電システム(AC-DC変換用整流ダイオード)、産業用加熱制御装置(電力調整用SCR)、医療機器のインジケーターランプ(視認性向上のためのスルーホールLED)、民生用家電の電源回路(電圧クランプ用ツェナーダイオード)。

3. コネクタおよび端子(機械的・電気的部品)

これらの部品は物理的・電気的な接続を可能にし、耐久性と信頼性を重視しています。

電力コネクタ

種類: バレルコネクタ、ターミナルブロック、ブレードコネクタ、円形コネクタ(例:DIN 43650)。

主な用途: 産業用制御パネル(配線用ターミナルブロック)、自動車用バッテリーターミナル(ブレードコネクタ)、医療機器の電源入力部(滅菌耐性を持つ円形コネクタ)。

重要な特性: 屋外の産業・自動車用途向けIP67/IP68防水規格;診断機器用の医療グレード素材(生体適合性)。

信号接続器

種類: Dサブミニチュア(D-Sub)、RJ45(イーサネット)、USB Type-A/B、オーディオジャック(3.5mm)、DB9/DB25。

主な用途: 家電製品(USB/オーディオジャック)、産業用オートメーション(センサー接続用D-sub)、自動車インフォテインメントシステム(Ethernet用RJ45)。

利点: スルーホール実装は、頻繁な挿抜サイクルに耐える構造を保証する(例:消費者向けオーディオジャック)。

ターミナルブロックおよびヘッダー

種類: ネジ端子付きターミナルブロック、PCBヘッダー、ピンヘッダー、ソケットヘッダー。

主な用途: 産業用制御配線(確実な接続のためのネジ端子付きターミナルブロック)、医療機器の内部配線(PCBヘッダー)、自動車シャシーハーネス(モジュール接続用ピンヘッダー)。

4. 電子機械式スルーホール部品

作動またはスイッチングのための電気的・機械的複合機能:

リレー

種類: 電磁リレー(EMR)、パワーリレー、信号リレー、ラッチリレー。

主な用途: 産業用制御盤(高電圧スイッチング用パワーリレー)、自動車照明システム(信号リレー)、医療機器の安全インタロック(ラッチリレー)。

基準: IEC 61810(パワーリレー)、AEC-Q200(自動車用リレー)。

スイッチ

種類: トグルスイッチ、ロッカースイッチ、プッシュボタンスイッチ、DIPスイッチ、ロータリースイッチ。

主な用途: 家庭用電化製品(ロッカースイッチ)、産業用制御パネル(プッシュボタン式非常停止装置)、自動車のダッシュボード(トグルスイッチ)、医療機器(滅菌対応プッシュボタンスイッチ)。

重要な特性: 自動車・産業用の過酷な環境向けシーリング済みスイッチ。滅菌対応の医療グレード材料。

ソレノイド/アクチュエータ

種類: リニアソレノイド、ロータリーアクチュエータ。

主な用途: 自動車のドアロック(リニアソレノイド)、産業用バルブ制御(ロータリーアクチュエータ)、医療用流体供給システム(精密流量制御用小型ソレノイド)。

5. 特殊スルーホール部品

ニッチな高性能または安全上極めて重要な用途に最適化されています。

ヒューズおよびサーキットブレーカー

種類: カートリッジヒューズ、ブレードヒューズ、サーマルサーキットブレーカー。

主な用途: 自動車の電気システム(ブレードヒューズ)、産業用電源(カートリッジヒューズ)、医療機器(サージ保護用スローブローヒューズ)。

基準: UL 248(ヒューズ)、IEC 60947(回路遮断器)。

クリスタルおよびオシレーター

種類: 水晶発振子、クリスタルオシレーター、RTC(リアルタイムクロック)モジュール。

主な用途: 産業用PLC(タイミング用クリスタルオシレーター)、自動車インフォテインメントシステム(RTCモジュール)、医療診断装置(信号同期用高精度水晶発振子)。

業界別コンポーネントの優先順位

| 業界 | 主要なスルーホールコンポーネントの種類と要件 | ||||

| 医療 | タンタルコンデンサ(高信頼性)、滅菌スイッチ、分離トランス(ISO 13485適合) | ||||

| 産業制御 | IGBT(高電力スイッチング)、端子台(確実な配線)、電力リレー(IEC 60335適合) | ||||

| 自動車 | ブレードヒューズ、IGBT(EVインバーター)、円形コネクタ(振動耐性、AEC-Q規格) | ||||

| コンシューマーエレクトロニクス | オーディオジャック、USBコネクタ、電解コンデンサ(コスト効率が高く、高容量) | ||||

スルーホールPCBアセンブリの特徴

スルーホールPCBアセンブリ(THT)は、機械的強度、高電力処理能力、長期的な信頼性が求められる用途において不可欠である特徴によって定義されています。以下に医療、産業制御、自動車、民生用電子機器分野に沿った主要な

特徴を体系的に整理します。

機械的強度および耐久性

固定接続設計: 部品はPCBの穴に挿入され、反対側で実装・はんだ付けされることにより、剛性の高い機械的結合が形成されます(表面実装部品よりもはるかに強固です)。これにより振動、衝撃、および

物理的なストレスに耐えられます。これは以下の用途において極めて重要です。

自動車シャーシ部品(振動耐性に関するIATF 16949適合性)。

産業用ロボットおよび屋外機器(頻繁な動き/衝撃への耐性)。

医療機器のコネクタ(繰り返しの滅菌サイクルに対する耐久性)。

摩耗耐性: スルーホールコネクタおよび端子は、頻繁な着脱にも耐えます(例:民生用家電の電源コード、産業用制御盤の端子)。

高電力・高電圧対応能力

強固な電流/電圧耐性: THTは、リードやはんだ接合部が大きいため、大電流(10A以上)および高電圧(1000V以上)の用途をサポート可能であり、ほとんどのSMDとは異なります。

産業用電源およびモーター制御装置(高電力トランス/抵抗器)。

自動車EVバッテリーシステム(高電圧端子およびヒューズ)。

医療用MRI/CTスキャナー(高電圧電力変換部品)。

優れた放熱性: 部品サイズが大きく、PCBへの直接実装により熱伝導が促進され、連続運転システム(例:産業用炉制御装置)での過熱リスクが低減されます。

手作業による実装、修理および再作業の容易さ

・ アクセスしやすいはんだ付け: THT部品は目視で確認でき、手作業でのはんだ付けが容易です。小規模なプロトタイプ開発、カスタム構築、または現場修理に最適です。

・部品交換の簡素化: 損傷した部品(例:産業用変圧器、医療機器リレー)は、専用のリフロー設備なしで取り外して交換できるため、重要なシステムの停止時間を最小限に抑えることができます。

・レガシーシステムとの互換性: THT部品は、長寿命(10年以上)の古い設備(例:産業用機械)向けに広く入手可能であり、長期的なメンテナンス性を確保します。

厳しい環境での信頼性

・環境耐性: THT実装は以下のような過酷な条件下でも安定した性能を発揮します:

自動車のエンジンルーム内システム向けの温度極値(-40°C ~ 150°C)。

屋外用産業用センサー向けの湿気/粉塵耐性(IP65/IP67準拠)。

工場設備向けの化学物質暴露耐性(油、溶剤)。

・安定した電気的性能: 産業用のノイズの多い環境(例:工場オートメーションシステム)において、EMI/RFI干渉を受けにくい。

厳格な業界標準への準拠

・安全性が重要な認証: THTは信頼性と安全性に関する規制要件に適合しています:

医療: ISO 13485およびFDA 21 CFR Part 820(生命維持装置の電源接続用)。

工業用: UL 508およびIEC 60335(高電圧制御盤用)。

自動車: IATF 16949(振動に耐えるシャーシ部品用)。

· トレーサビリティ: スルーホール部品は、検査およびコンプライアンスの確認(例:医療機器部品のロット番号管理)が容易です。

混合実装(THT+SMT)との互換性

・ハイブリッド設計の柔軟性: THTは同じPCB上でSMTとシームレスに統合され、以下の特徴を組み合わせます:

高電力・耐久性が求められる部品(例:自動車用電源コネクタ)向けのTHT。

小型化された回路(例:ADASセンサーモジュール)向けのSMT。

・コスト最適化: THTの小ロットでのカスタマイズ性と、SMTの大規模生産効率を両立します。

簡単な検査および品質管理

・視覚的な確認が可能: はんだ接合部が目視で確認可能(表面実装型のはんだ部のように隠れない)ため、外観検査や自動光学検査(AOI)による欠陥(冷汗、ブリッジなど)の検出が容易です。

・テストへのアクセス性: スルーホールのリード線はプローブによる機能試験が容易です(例:産業用制御基板の診断)。

主な特徴のまとめ

| 機能カテゴリ | コアの特性 | ||||

| Mechanical | 剛性アンカー、振動・衝撃耐性、耐摩耗性 | ||||

| 電気 | 高電力・高電圧対応、優れた放熱性能 | ||||

| 製造業 | 手作業組立に対応、修理・再作業が容易、レガシーシステムサポート | ||||

| 環境 | 極端な温度・湿気・化学物質に対する耐性 | ||||

| コンプライアンス | 医療・産業・自動車の安全基準への適合 | ||||

生産能力

| 組立タイプ |

● SMT実装(AOI検査付き); ● BGA実装(X線検査付き); ● ホール実装; ● SMTおよびスルーホール混合実装; ● キット組立 |

||||

| 品質検査 |

● AOI検査; ● X線検査; ● 電圧テスト; ● チッププログラミング; ● ICTテスト; 機能テスト |

||||

| PCBの種類 | 剛性PCB、金属ベースPCB、フレックスPCB、リジッドフレックスPCB | ||||

| 部品タイプ |

● パッシブ部品、最小サイズ0201(インチ) ● 0.38mmピッチのファインピッチチップ ● X線検査対応のBGA(0.2mmピッチ)、FPGA、LGA、DFN、QFN ● コネクタおよび端子 |

||||

| 部品調達 |

● フルターンキー(すべての部品をYingstarが調達) ● パーシャルターンキー ● キット化/コンサインド |

||||

| はんだの種類 | 鉛含有;鉛フリー(RoHS);水溶性ペーストはんだ | ||||

| 注文量 |

● 5個から100,000個まで ● 試作から量産まで |

||||

| 組立リードタイム | 部品準備完了後、8時間から72時間 | ||||