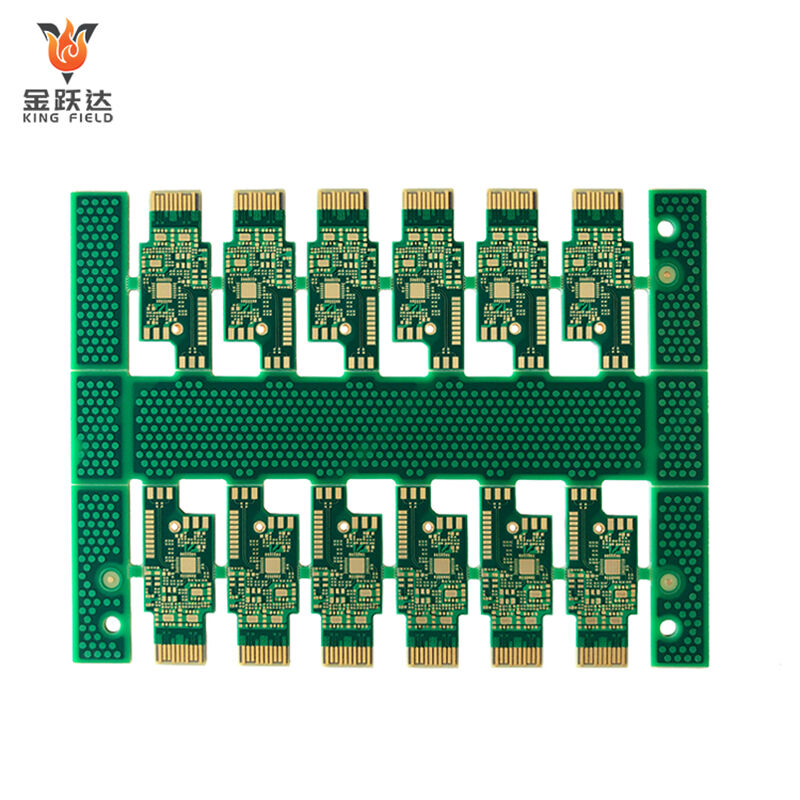

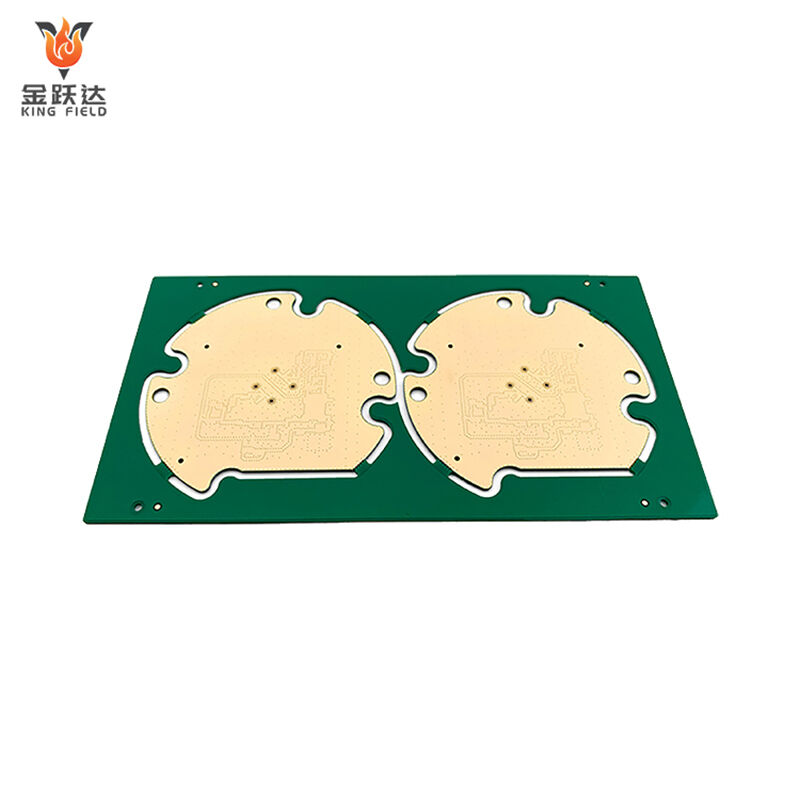

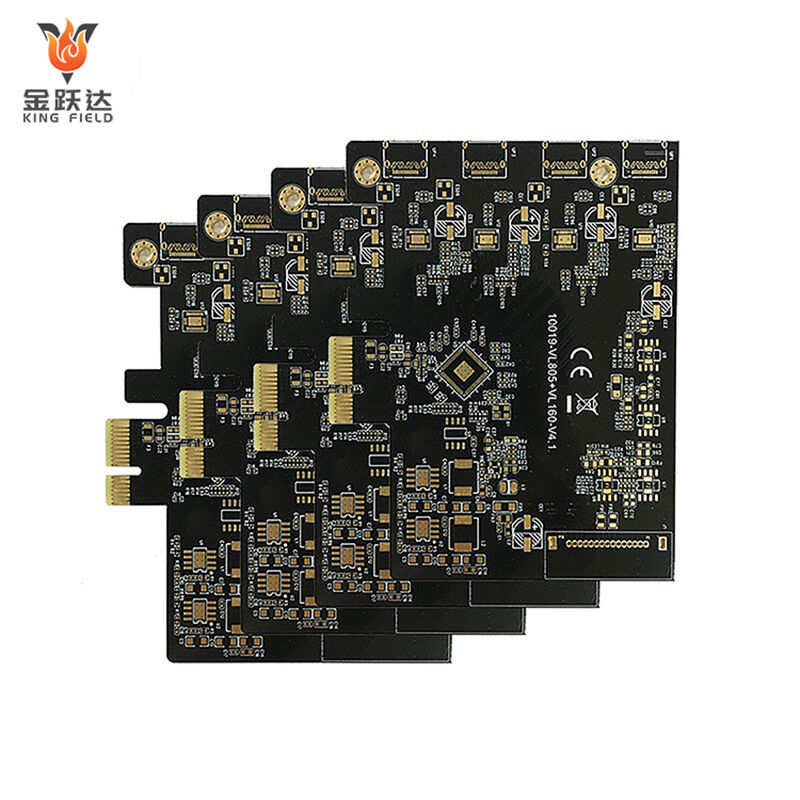

多層PCB

医療、産業、自動車、民生用電子機器向けの高品質多層PCB。コンパクト設計、信号完全性の向上、信頼性の高い性能に加え、24時間でのプロトタイピング、迅速納品、DFMサポートおよびAOI/ICT検査に対応。コスト効率が高く、耐久性があり、高密度・複雑なアプリケーションに最適化されています。

説明

多層PCB基板

高精度、高密度、高信頼性の多層プリント基板ソリューション。

多層PCB 、または多層プリント回路基板は、3層以上の導電性銅箔層から構成される回路基板です。各層は絶縁材料で隔てられており、異なる層間の電気的接続は、ドリル加工とメッキ処理によって形成されたビアによって実現されます。片面または片面両面のPCBと比較して、よりコンパクトなレイアウト、高い集積度、優れた干渉防止能力および回路性能を提供し、複雑な電子機器の要求を満たします。ただし、製造工程がより複雑であるため、コストが高くなり、設計・製造サイクルも長くなります。これらの回路基板は、スマートフォン、コンピュータ、5Gデバイス、車載電子機器など、回路の複雑さ、サイズ、性能に高い要求がある製品に広く使用されています。設計および製造時には、層構成の計画、ビア設計の最適化、インピーダンス制御などの重要な要素を考慮し、安定した動作を確保する必要があります。

利点

製品の利点

Kingfieldの多層PCBは、高度な製造プロセスと厳格な品質管理を活用して、高性能で高信頼性の多層プリント基板ソリューションを顧客に提供します。

|

多層PCB技術の利点 多層PCBとは、絶縁層で接合され、ビアによって層間が電気的に接続された複数の単層または二層PCBを組み合わせたプリント基板です。従来の単層または二層PCBと比較して、多層PCBは以下の利点があります:

|

||||

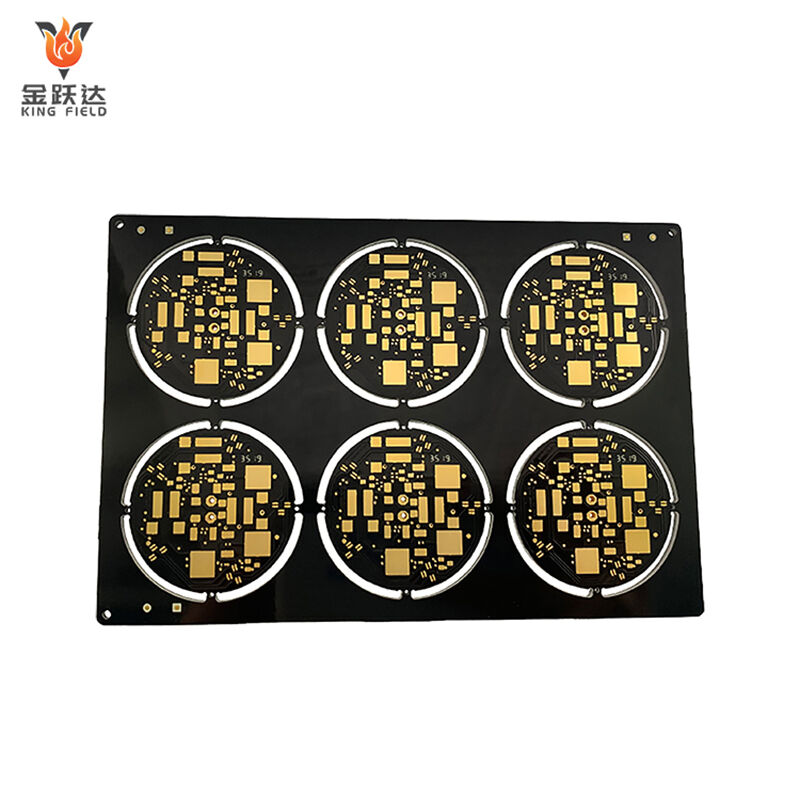

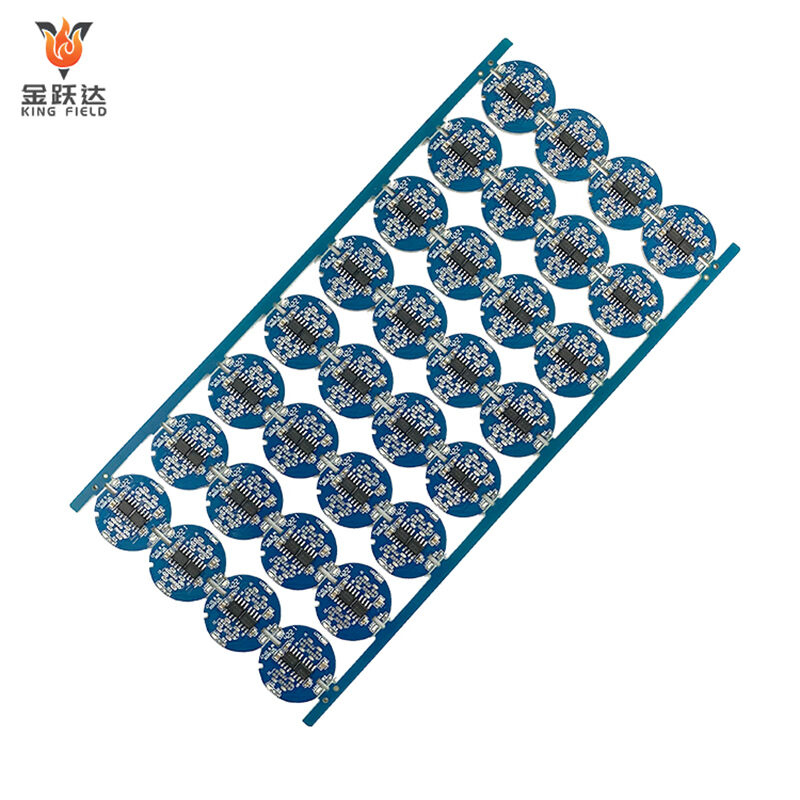

製品の特徴

多層構造 複雑性の異なる電子機器のニーズを満たすため,1-40層のPCB設計をサポートし,最大50層の高密度インターコネクト (HDI) デザインを達成することができます.

高精度製造

最小のライン幅/距離は3ミリに達し,最小の穴直径は0.2ミリに達し,高密度高精密PCB製造のニーズを満たすことができます.

カスタマイズサービス

私たちは,顧客ニーズに応じて異なる仕様と性能を持つ多層PCB製品の設計と製造を包括的なカスタマイズサービスを提供しています.

高度 な 信頼性

厳格な品質管理システムと100%の電気テストにより、高い製品信頼性と安定性を実現しており、MTBF(平均故障間隔)は100万時間以上です。

アイコン 優れた熱安定性 高品質のFR-4基板を使用しており、優れた耐熱性と機械的強度を備え、-40℃から125℃の温度範囲で安定して動作します。

高周波性能

高周波信号伝送をサポートし、GHzレベルの高速通信機器に使用できます。信号整合性が良好で、挿入損失が低いです。

技術仕様

|

技術仕様 Kingfieldの多層PCBは優れた技術性能を提供し、さまざまな高性能製品の要求を満たします。 |

|||||

|

階数 | 2〜32層 | 線幅 | 3ミリ | |

| 厚さ範囲 | 0.4〜6.0mm | 配線間隔 | 3ミリ | ||

| 基材タイプ | FR-4 | 最小絞り | 0.2mm | ||

| Tg値 | 130-180℃ | 動作温度 | -40 | ||

| 銅箔の厚さ | 1/2〜3oz | 湿度範囲 | 10% | ||

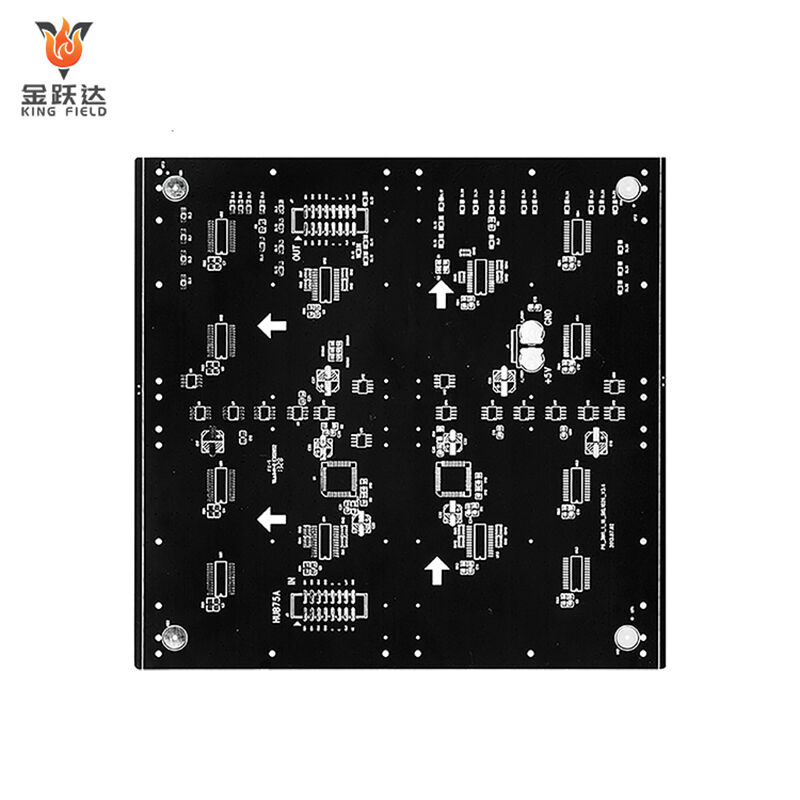

製造プロセス

| Kingfieldは、製品の品質と性能を保証するため、先進的な多層PCB製造プロセスを採用しています。 | |||||

|

1. 設計およびエンジニアリング: |

2. 内層製造: |

3. 積層: |

4. ドリル加工: |

||

|

5. 銅めっき: |

6. 外層形成: 内層の製造と同様に、フォトリソグラフィやエッチングなどのプロセスを用いて、外側の銅箔に回路パターンが作成されます。外層の製造が完了した後、回路パターンの正確性を確認するためにAOIが実施されます。 |

7. レジスト塗布およびスクリーン印刷:

プリント基板の表面には、回路を外部環境から保護するためのソルダーレジストインクが塗布されます。その後、部品識別マークやその他の情報がスクリーン印刷プロセスによってプリント基板の表面に印刷されます。 |

8. 試験および検査: |

||

応用

適用シーン:キングフィールドの多層プリント基板は、さまざまな電子機器および産業分野で広く使用されており、異なる分野のニーズに対応しています。

|

A 航空宇宙: 航空電子機器、衛星通信システムなどに使用され、高信頼性および放射線耐性を特徴としています。 |

設備通信: 基地局、ルータ、スイッチ、光モジュールなどの通信機器に使用され、高速信号伝送および複雑な回路設計をサポートしています。 |

医療機器: 医療診断機器、モニタリング機器、治療機器に使用され、高信頼性と安定性が特徴です。 |

|

産業制御 産業用自動化装置、PLC、周波数変換器などに適用され、優れた耐干渉性能と安定性を備えています。 |

消費者電子機器: スマートフォン、タブレット、ノートパソコンなどの民生用電子製品に使用され、高密度・小型化設計をサポートします。 |

自動車電子機器: 自動車の電子制御システム、車載エンターテインメントシステム、ADASなどに使用され、優れた耐高温性および耐振動性を備えています。 |

多層PCBの将来の発展動向

多層PCB技術の今後の発展は、電子機器における小型化、高性能化、多機能化という中心的なニーズと密接に関連し、いくつかの主要分野において継続的な探求と革新が進むことになる。一方で、機器の小型化トレンドに対応するため、高密度実装(HDI)技術はさらに高度化され、マイクロブラインドビアや微細配線設計などを通じてより高密度な集積を実現する。同時に、内蔵部品技術の応用もさらに広がり、受動部品やICチップを基板に内蔵することで、集積度の向上とサイズの縮小を図る。他方で、5Gや人工知能などの技術によってもたらされる高速信号伝送の要求に対しては、業界として新たな基板材料の採用、層構成設計の最適化、インピーダンス制御などを通じて、信号伝送の速度と品質を確保していく。さらに、製造プロセスの精度も継続的に向上し、配線精度や最小開口径についてより厳格な基準を達成する。グリーンで環境に配慮した製造の概念も生産プロセスに深く統合され、環境に配慮したプロセスの導入や製造工程の最適化を通じて環境負荷の低減を図る。その一方で、AOIやX線併用検査などの技術に依拠したスマート検査手法もさらに普及し、製品品質と生産効率の向上を実現する。

製造能力

| PCB製造能力 | |||||

| ltem | 生産能力 | S/Mからパッド、SMTまでの最小間隔 | 0.075mm/0.1mm | めっき銅の均一性 | z90% |

| 層数 | 1~40 | レジェンドからパッド/SMTまでの最小間隔 | 0.2mm/0.2mm | パターン間の位置精度 | ±3mil(±0.075mm) |

| 生産サイズ(最小および最大) | 250mmx40mm/710mmx250mm | Ni/Au/Sn/OSP 表面処理の膜厚 | 1~6μm /0.05~0.76μm /4~20μm/ 1μm | パターンと穴の位置精度 | ±4mil (±0.1mm ) |

| 積層銅箔の厚さ | 1\3 ~ 10z | 最小サイズ E-テスト済みパッド | 8 X 8mil | 最小ライン幅/スペース | 0.045 /0.045 |

| 製品基板厚さ | 0.036~2.5mm | テストパッド間の最小スペース | 8mil | エッチング公差 | +20% 0.02mm) |

| 自動切断精度 | 半径0.1mm | 外形の最小寸法公差(外縁から回路まで) | ±0.1mm | カバーレイヤーの位置合わせ公差 | ±6ミル(±0.1 mm) |

| ドリル径(最小/最大/穴径公差) | 0.075mm/6.5mm/±0.025mm | 外形の最小寸法公差 | ±0.1mm | カバーレイヤー圧着時の接着剤余盛り公差 | 半径0.1mm |

| CNCスロットの長さおよび幅の最小割合 | 2:01:00 | 外形の最小Rコーナー半径(内側丸み角) | 0.2mm | 熱硬化性S/MおよびUV S/Mのアライメント許容差 | ±0.3mm |

| 最大アスペクト比(厚さ/穴径) | 8:01 | ゴールデンフィンガーから外形までの最小スペース | 角約0.075mm | 最小S/Mブリッジ | 半径0.1mm |

多層PCBに関するよくある質問

Q: 不適切な多層PCBの積層設計から生じる問題は何ですか?それらはどのように解決できますか?

A: シグナルクロストーク、減衰、および電源の不安定性が発生しやすくなります。対策としては、電源層とグラウンド層を隣接させる原則に従うこと、敏感な信号層と干渉する信号層を分離すること、および電源供給を確保するために銅箔の厚さを適切にマッチングすることが挙げられます。

Q: 多層PCB製造における一般的な欠陥(例えば、ラミネートの位置ずれや穴壁めっきなど)はどのように対処すればよいですか?

A: ラミネートの位置ずれには、ラミネートパラメータの最適化、高精度の位置決め技術の使用、および良好な熱安定性を持つ基板の選定が必要です。穴壁めっきの欠陥には、ドリルおよび前処理工程の改善、およびめっきパラメータの調整が必要です。

Q: 多層PCB実装中に発生するブリッジングや冷れんだはんだ接合(コールドジョイント)に対してどう対処すればよいですか?

パッドのサイズと間隔を最適化し、はんだペーストの塗布を制御し、はんだ付け温度プロファイルを調整し、部品リードおよびパッドを清掃して酸化物汚染物質を除去します。

長期間使用した際に多層PCBの放熱性能が低下する問題をどのように解決すればよいですか?

放熱用銅箔の面積を拡大し、放熱構造を設計し、高熱伝導性の基板を選択し、発熱部品を分散配置し、必要に応じて内蔵チューブまたは噴霧型サーマルコーティングを使用します。

多層PCBは過酷な環境で故障しやすいですが、どのような対策がありますか?

当社では金浸漬めなどの耐腐食性表面処理を採用し、三防コーティングを施し、装置の密封設計を最適化し、過酷な環境に適した基板材料を選定しています。