Flerskikt PCB

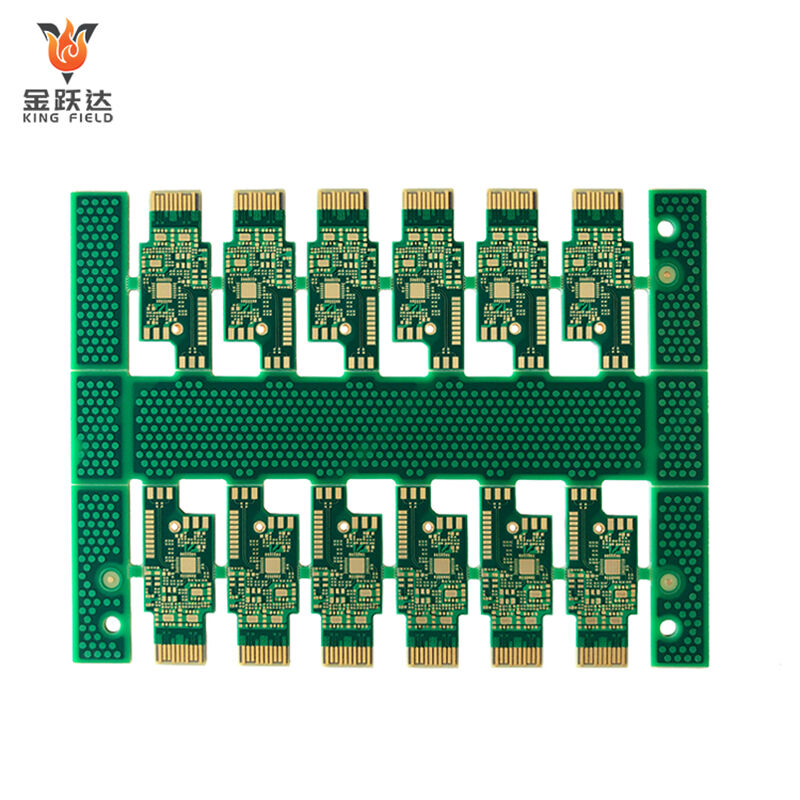

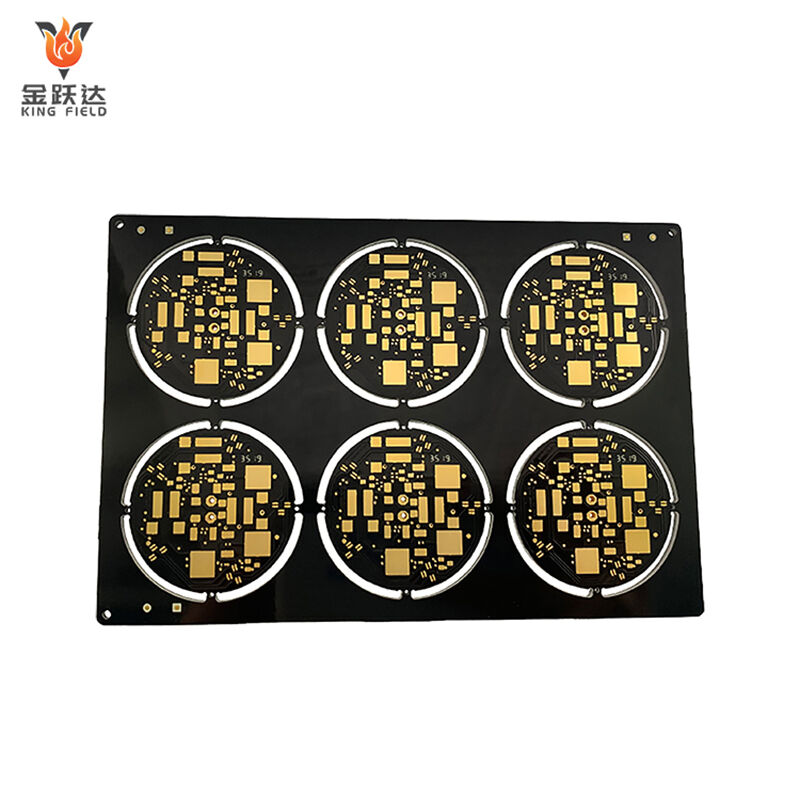

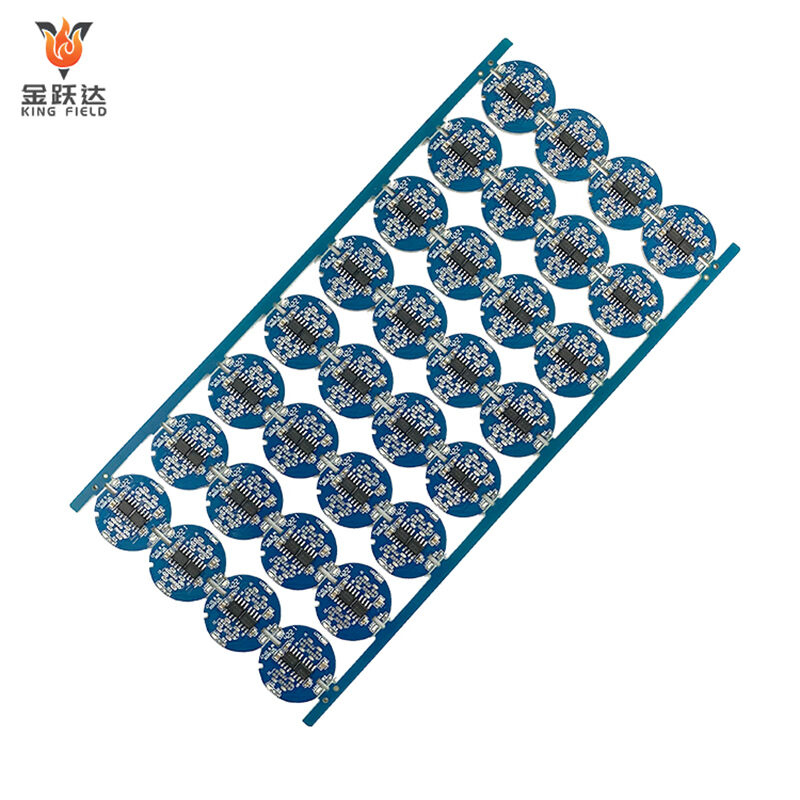

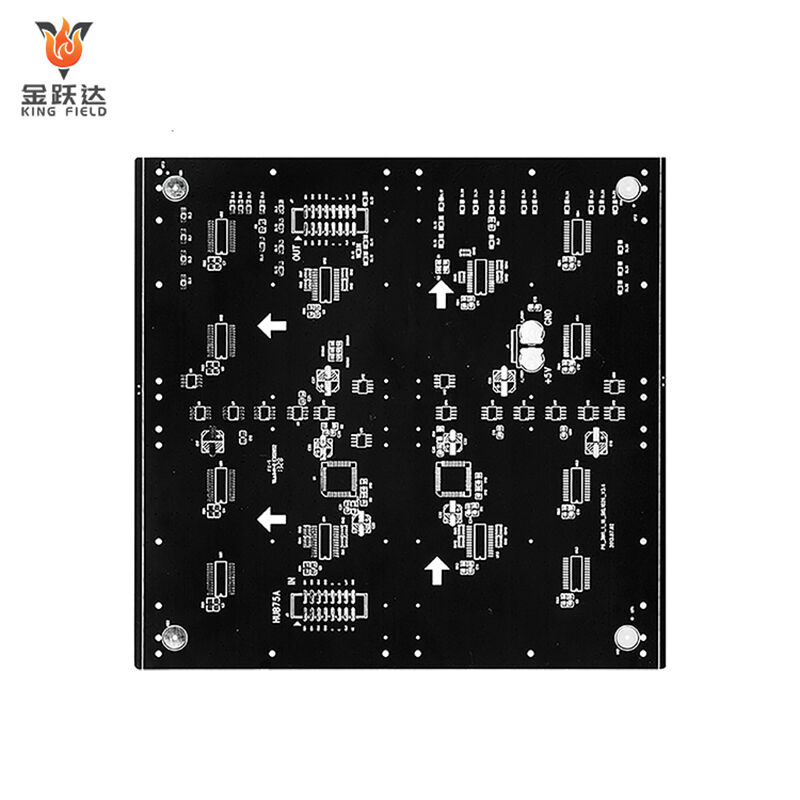

Högkvalitativa flerskiktskretsar för medicinsk utrustning, industri, fordonsindustri och konsumentelektronik. Kompakt design, förbättrad signalkvalitet och tillförlitlig prestanda – kombinerat med prototypframställning inom 24 timmar, snabb leverans, DFM-stöd samt AOI/ICT-testning. Kostnadseffektiv, slitstark och anpassad för högdensitets- och komplexa applikationer.

Beskrivning

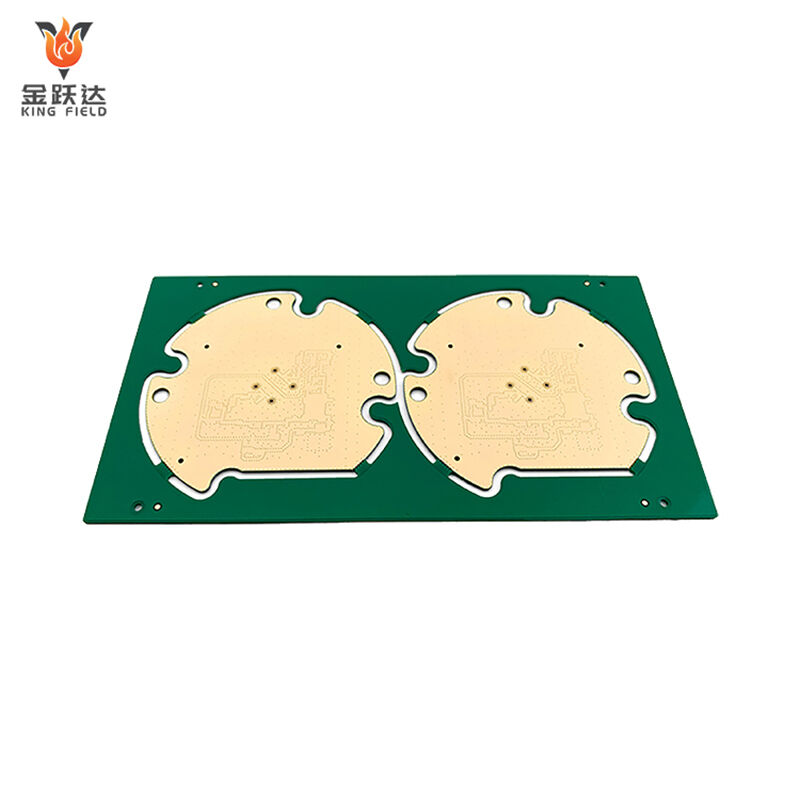

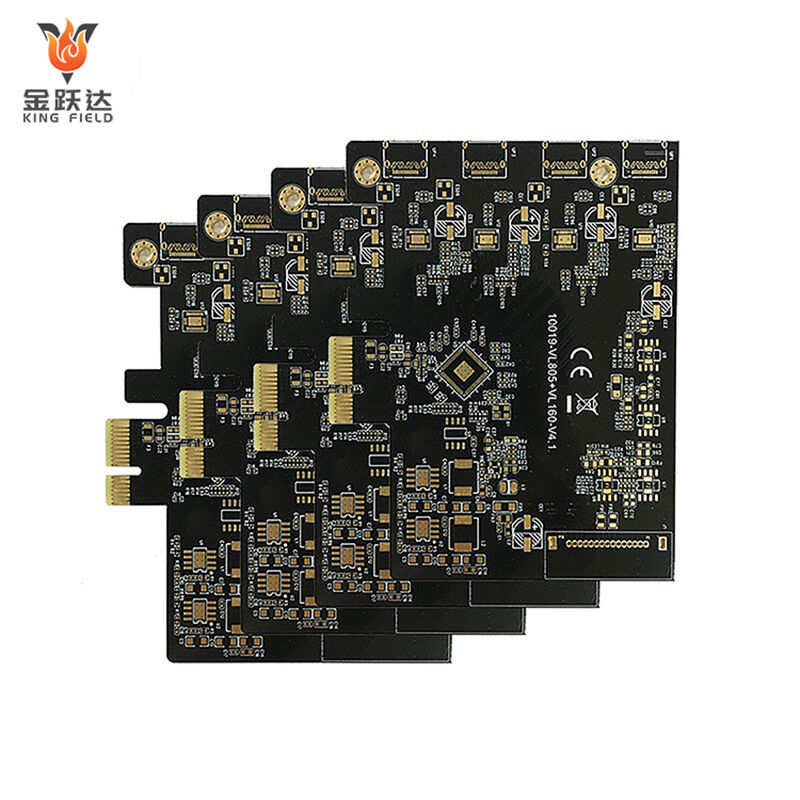

Flerskikts PCB-kort

Högprestanda, högdensitets och högpresterande lösningar för flerskikts kretskort.

Flervals PCB:er , eller flerlagers kretskort, är kretskort uppbyggda av tre eller fler ledande kopparfolielager. Varje lager är separerat med isolerande material, och elektriska anslutningar mellan olika lager uppnås genom vialedningar som skapas genom borrning och metallisering. Jämfört med enväxliga eller dubbelsidiga PCB-kort erbjuder de en mer kompakt layout, högre integration, starkare störsäkerhet och bättre kretsprestanda, vilket möter kraven från komplexa elektroniska enheter. Deras tillverkningsprocess är dock mer komplicerad, vilket leder till högre kostnader och längre design- och tillverkningstider. Dessa kretskort används omfattande i produkter med höga krav på kretskomplexitet, storlek och prestanda, såsom smartphones, datorer, 5G-enheter och bilelektronik. Vid design och tillverkning är viktiga överväganden bland annat planering av lageruppbyggnad, optimering av viadesign och impedanskontroll för att säkerställa stabil drift.

Fördelar

Produktfördelar

Kingfield flerskikts PCB använder avancerade tillverkningsprocesser och sträng kvalitetskontroll för att erbjuda kunderna högpresterande, höggradigt pålitliga lösningar för flerskikts kretskort.

|

Fördelar med flerskikts PCB-teknik Ett flerskikts PCB är ett kretskort som kombinerar flera enkel- eller dubbelsidiga PCB:ar sammanfogade med isolerande lager och elektriskt anslutna mellan skikten via viahål. Jämfört med traditionella enkel- eller dubbelsidiga PCB:ar erbjuder flerskikts PCB:ar följande fördelar:

|

||||

Produktegenskaper

Flerskiktsdesign Stöder 1–40-lagers PCB-design för att möta behoven hos elektroniska enheter med varierande komplexitet och kan uppnå högdensitetsanslutningar (HDI) med upp till 50 lager.

Högprecisionstillverkning

Minsta linjebredd/avstånd kan nå 3 mil, och minsta håldiameter kan nå 0,2 mm, vilket uppfyller kraven på högdensitets- och högprecisions-PCB-tillverkning.

Anpassade tjänster

Vi erbjuder omfattande anpassningstjänster och tillverkar flerskikts-PCB-produkter med olika specifikationer och prestanda enligt kundens behov.

Hög tillförlitlighet

Ett rigoröst kvalitetskontrollsystem och 100 % elektrisk testning säkerställer hög produktpålitlighet och stabilitet, med en MTBF (Mean Time Between Failures) som överstiger 1 miljon timmar.

ikon Utmärkt termisk stabilitet Tillverkad med högkvalitativ FR-4-substrat har den utmärkt termisk stabilitet och mekanisk styrka, och kan fungera stabilt i ett temperaturområde från -40 ℃ till 125 ℃.

Höghögfrekvensprestanda

Den stödjer transmission av högfrekventa signaler och kan användas i GHz-nivå snabbkommunikationsutrustning. Den har god signalkvalitet och låga infogningsförluster.

Tekniska specifikationer

|

Tekniska specifikationer Kingfield flerskikts-PCB erbjuder överlägsen teknisk prestanda och uppfyller kraven för ett brett utbud av krävande produkter. |

|||||

|

antal våningar | Våningar 2–32 | Linjebredd | 3 mil | |

| Tjockleksintervall | 0,4–6,0 mm | Linjeavstånd | 3 mil | ||

| Basmaterialtyp | FR-4 | Minimal bländare | 0,2 mm | ||

| Tg-värde | 130-180℃ | Driftstemperatur | -40 | ||

| Kopparfoljens tjocklek | 1/2-3 oz | Luftfuktighet | 10% | ||

Tillverkningsprocess

| Kingfield använder avancerade tillverkningsprocesser för flerskikts PCB för att säkerställa produktkvalitet och prestanda. | |||||

|

1. Konstruktion och ingenjörsarbete: |

2. Tillverkning av mellanskikt: |

3. Laminering: |

4. Borning: |

||

|

5. Kopparplätering: |

6. Yttre lagerframställning: På liknande sätt som vid tillverkning av den inre lagret skapas kretsmönster på den yttre kopparfolien med hjälp av processer såsom fotolitografi och ätsning. När tillverkningen av den yttre lagret är klar utförs AOI för att säkerställa kretsmönstrens noggrannhet. |

7. Lödlacker och silketryck:

Lödlackfärg appliceras på PCB-ytan för att skydda kretsen från yttre miljöpåverkan. Därefter trycks komponentbeteckningar och annan information på PCB-ytan med en silketrycksprocess. |

8. Testning och inspektion: |

||

Ansökan

Användningsområden: Kingfields flerskikts-PCB:ar används brett inom olika elektroniska enheter och branscher för att möta behoven inom olika områden.

|

A rymdteknik: Använt i avionikequipment, satellitkommunikationssystem etc., med hög tillförlitlighet och strålningsmotstånd. |

Kommunikationsutrustning: Använt i kommunikationsutrustning såsom basstationer, routrar, switchar och optiska moduler, som stödjer höghastighets signalöverföring och komplexa kretskonstruktioner. |

Medicinsk utrustning: Använt i medicinsk diagnostikutrustning, övervakningsutrustning och behandlingsutrustning, kännetecknas av hög tillförlitlighet och stabilitet. |

|

Industriell kontroll: Används vid industriell automationsutrustning, PLC:ar, frekvensomvandlare etc. och har utmärkta egenskaper vad gäller störningsimmunitet och stabilitet. |

Konsumelektronik: Används i konsumentelektronikprodukter såsom smartphones, surfplattor och bärbara datorer och stödjer hög täthet och miniatyriserade designlösningar. |

Fordonselektronik: Används i fordons elektroniska styrsystem, inbjudssystem, ADAS etc. och har utmärkt motståndskraft mot värme och vibrationer. |

Framtida utvecklingstrender för flerskiktiga PCB:er

Framtidens utveckling av flerlagers PCB-teknik kommer att kretsa tätt kring de centrala behoven av miniatyrisering, hög prestanda och multifunktionalitet i elektroniska enheter, med kontinuerlig utforskning och genombrott inom flera nyckelområden: Å ena sidan, för att anpassa sig till trenderna mot miniatyrisering av enheter, kommer tekniken för högdensitetsanslutning (HDI) att vidareutvecklas genom konstruktioner som mikro-blinda viahål och fina ledningar för att uppnå integrering i ännu högre densitet. Samtidigt kommer tillämpningen av inbäddad komponentteknik att fortsätta att bredda ut, där passiva komponenter eller IC-kretsar inbäddas i substratet för att förbättra integrationen och minska storleken. Å andra sidan, inför kraven på höghastighetssignalöverföring från tekniker såsom 5G och artificiell intelligens, kommer industrin att säkerställa hastighet och kvalitet i signalöverföringen genom att använda nya substratmaterial, optimera lageruppbyggnadsdesign och impedanskontroll. Dessutom kommer tillverkningsprocessernas precision att fortsätta att förbättras, vilket leder till strängare standarder vad gäller ledningsnoggrannhet och minsta aperturstorlek. Konceptet med grön och miljövänlig tillverkning kommer också att integreras djupt i produktionsprocessen, för att minska miljöpåverkan genom användning av miljövänliga processer och optimering av tillverkningsmetoder. Samtidigt kommer intelligent testning att ytterligare spridas, med stöd av tekniker såsom AOI och röntgeninspektion, för att förbättra produktkvalitet och produktionseffektivitet.

Produktionskapacitet

| PCB-tillverkningskapacitet | |||||

| artikel | Produktionss kapacitet | Minsta avstånd från S/M till padd, till SMT | 0.075mm/0.1mm | Homogenitet i pläterad Cu | z90% |

| Antal lager | 1~40 | Min utrymme för fältbeskrivning till kant/till SMT | 0,2 mm/0,2 mm | Mönsternoggrannhet i förhållande till mönster | ±3 mil (±0,075 mm) |

| Tillverkningsstorlek (min och max) | 250 mm x 40 mm/710 mm x 250 mm | Otyckningens tjocklek för Ni/Au/Sn/OSP | 1–6 μm /0,05–0,76 μm /4–20 μm/ 1 μm | Mönsternoggrannhet i förhållande till hål | ±4 mil (±0,1 mm) |

| Kopparinnehåll i lamineringen | 1\3 ~ 10z | Minsta storlek E-testad yta | 8 X 8mil | Minsta linjebredd/avstånd | 0.045 /0.045 |

| Produktens plattjocklek | 0.036~2.5mm | Minsta avstånd mellan testade ytor | 8mil | Ätsningstolerans | +20% 0,02 mm) |

| Automatisk skärningsnoggrannhet | 0,1 mm | Minsta tolerans för kontur (utomkant till krets) | ±0.1mm | Täcklagers justeringstolerans | ±6 mil (±0,1 mm) |

| Borrstorlek (min/max/hålstorleks-tolerans) | 0,075 mm/6,5 mm/±0,025 mm | Minsta tolerans för kontur | ±0.1mm | Överskott av limtolerans vid pressning C/L | 0,1 mm |

| Min procent för CNC-spalts längd och bredd | 2:01:00 | Min R hörnradie för kontur (inre avrundat hörn) | 0,2 mm | Justeringstolerans för termohärdande S/M och UV S/M | ±0.3mm |

| maximalt aspektförhållande (tjocklek/ håldiameter) | 8:01 | Min avstånd guld kontakt till kontur | 0,075 mm | Min S/M bro | 0,1 mm |

Vanliga frågor om flerskikts PCB

Q: Vilka problem uppstår vid en orimlig design av flerlagers PCB-laminering? Hur kan de lösas?

A: Signalöverhörning, dämpning och strömförsörjningsinstabilitet är troliga att uppstå. Lösningar inkluderar att följa principen om angränsande ström- och jordplan, isolera känsliga och störande signallager samt anpassa kopparfoljens tjocklek för att säkerställa strömförsörjningen.

Q: Hur hanterar man vanliga defekter i tillverkning av flerlagers PCB, såsom lamineringsoffset och plätering av hålväggar?

A: Vid lamineringsoffset krävs optimering av lamineringparametrar, användning av högprecisionspositioneringsteknik och val av ett substrat med god termisk stabilitet; defekter vid plätering av hålväggar kräver förbättrade borrnings- och förbehandlingsprocesser samt justering av pläteringsparametrar.

Q: Vad ska göras åt brottbildning och kalla lödningar under montering av flerlagers PCB?

A: Optimera paddstorlek och avstånd, kontrollera applicering av lödpasta, justera lödtemperaturprofiler och rensa komponentledningar och paddar för att ta bort oxidationsföroreningar.

Q: Hur löser man problemet med dålig värmeavgivning i flerskikts-PCB vid långvarig användning?

A: Öka arean för värmeavledande kopparfolie, designa värmeavledningsstrukturer, välj substrat med hög termisk ledningsförmåga, fördela värmegenererande komponenter och, om nödvändigt, använd inbyggda rör eller sprayade värmeavledande beläggningar.

Q: Flerskikts-PCB är benägna att gå sönder i hårda miljöer; vilka motåtgärder finns tillgängliga?

A: Vi använder korrosionsbeständig ytbehandling såsom immersionsguld, applicerar tredelsskyddsbeläggning, optimerar utrustningens tätningsdesign och väljer substratmaterial lämpliga för hårda miljöer.