Metallkärn-PCB

Högpresterande metallkärnplattor för värmeledning och hög-effektapplikationer (LED, fordonsindustri, industriell utrustning, konsumentelektronik). Utmärkt värmeavledning, slitstark metallisk bärplatta (aluminium/koppar), prototypframställning inom 24 timmar, snabb leverans, DFM-stöd och strikt testning. Tillförlitlig och termiskt effektiv – idealisk för kraftintensiv elektronik.

✅ Överlägsen värmeavledning

✅ Prototypframställning inom 24 timmar | snabb leverans

✅ DFM och kvalitetstestning

✅ Fokus på LED/fordonsindustri/industriell utrustning

Beskrivning

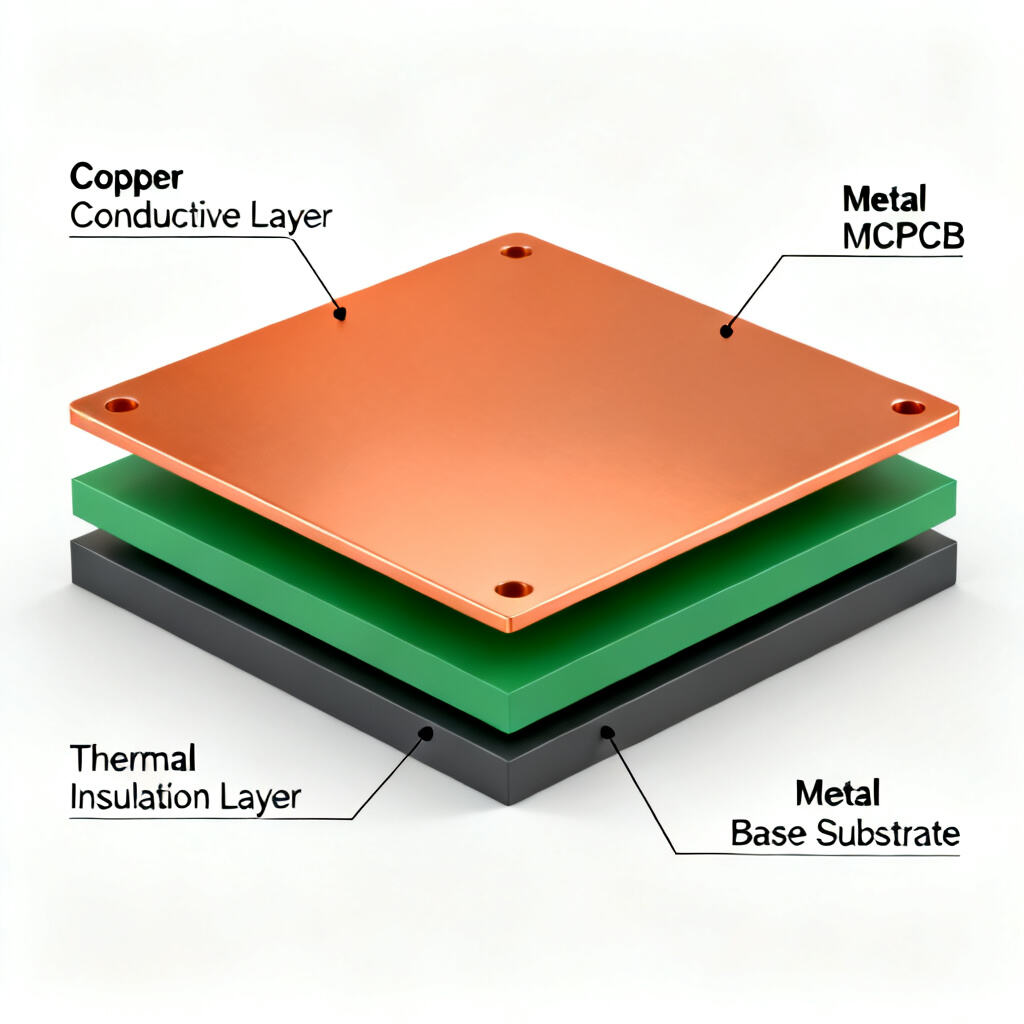

Metallkärn-PCB (MCPCB) är en särskild typ av kretskort som använder ett metallmaterial (vanligen aluminium, koppar eller järnlegering) som kärnskikt i substratet. Dess typiska struktur består av ett metallkärnskikt, ett isolerande skikt (material med hög värmeledningsförmåga) och ett kretsskikt. Dess främsta fördel ligger i dess överlägsna värmeavledning – värmeledningsförmågan i metallkärnskiktet är mycket högre än hos det traditionella FR-4-substratet, vilket gör att värme från högprestandakomponenter snabbt kan ledas bort. Samtidigt har det god mekanisk hållfasthet och egenskaper för elektromagnetisk skyddsjordning, och kan även integrera värmeavledning och strukturell stödfunktion, vilket förenklar produktutformningen. Denna typ av kretskort används omfattande inom LED-belysning, bilindustrins elektronik, effektelektronik (såsom strömförsörjning), samt inom medicinsk utrustning, rymd- och flygteknik där kraven på värmeavledning och stabilitet är särskilt höga. Jämfört med traditionella FR-4-kretskort är kostnaden högre, men det är oumbärligt vid hög värmebelastning och hårda driftsförhållanden, medan traditionella FR-4-kort är mer lämpliga för vanliga lågprestandaenheter.

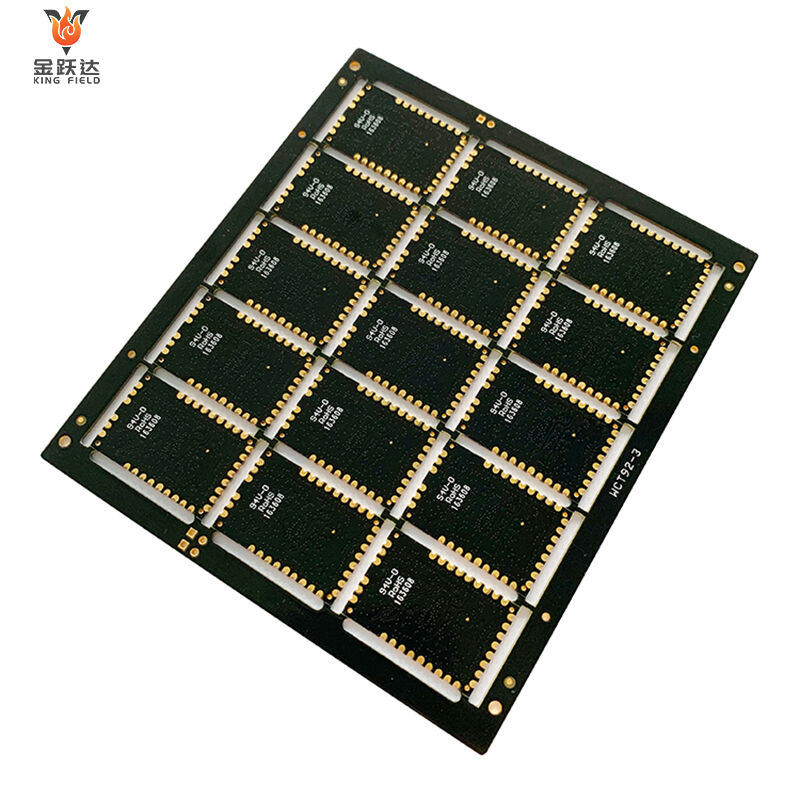

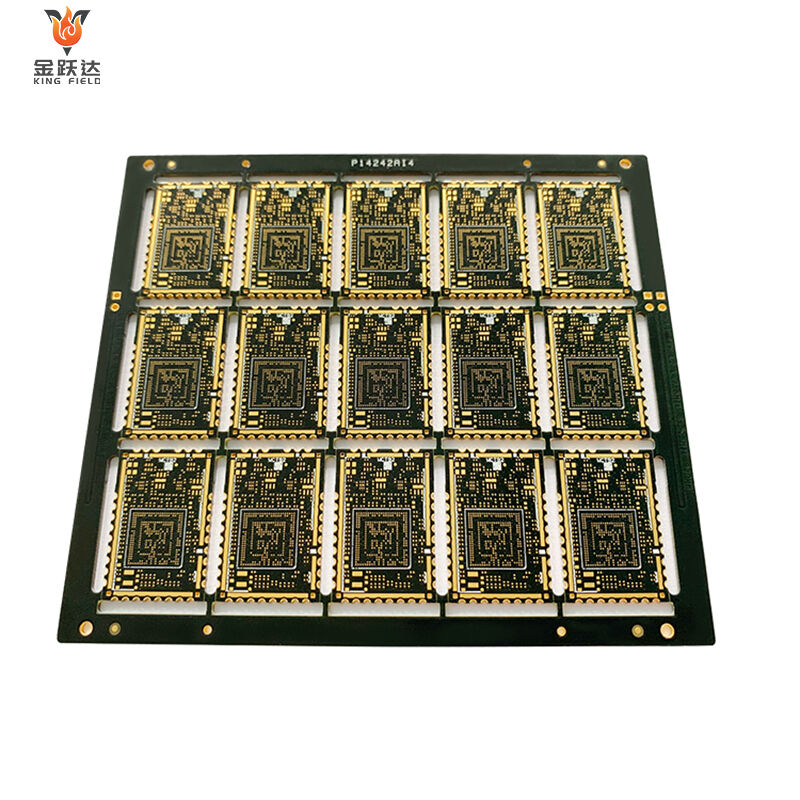

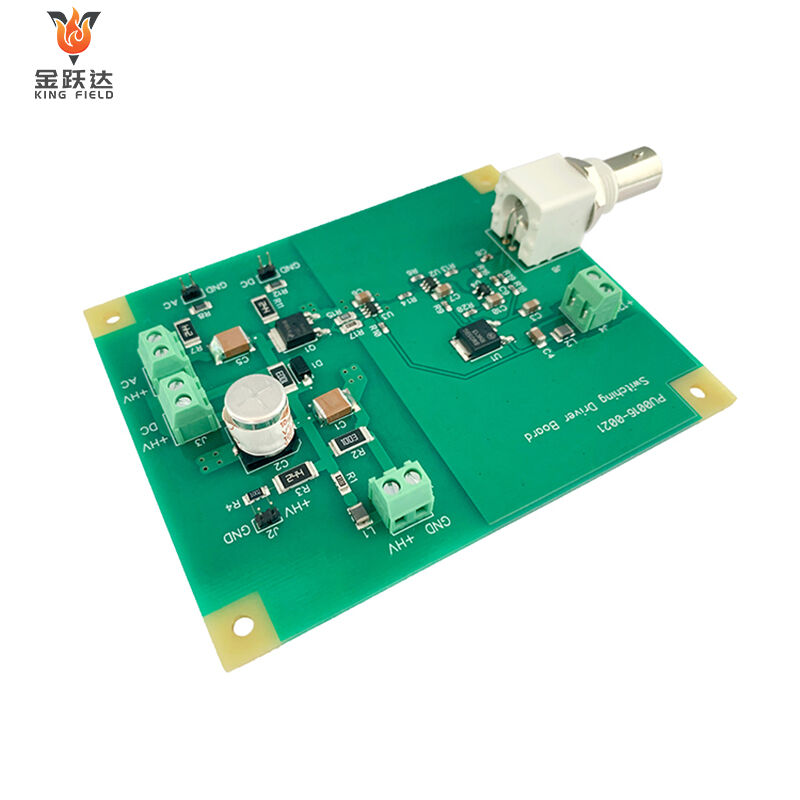

Produktserie

Kingfield erbjuder en mängd metallbaserade PCB:er för att möta behoven inom olika industrier och tillämpningar.

|

|

|

|

Aluminiumkärn-PCB

|

Kopparkärn-PCB

|

Termoelektrisk separation av kopparsubstrat

|

Vanliga använda substrat

| Jämförelsetabell över vanligt använda metallsubstrat för metallkärn-PCB:er | |||||

| Jämförelsedimensioner | Aluminium (Al) | Koppar (Cu) | Legeringar/Rostfritt stål | ||

| Kärnpositionering | Huvudsaklig allmänt använd substrat, kostnadseffektiv lösning | Högpresterande, ultimativ värmeavledande substrat | Strukturell basmaterial för särskilda arbetsförhållanden | ||

| värmekonduktivitet | Ungefär 100–200 W/(m·K) | Ungefär 380 W/(m·K) | Lägre (mycket lägre än aluminium och koppar) | ||

| Kostnadsnivå | Låg kostnad, rikliga råvarureserver och låga inköpskostnader. | Hög, ädla metallegeringsegenskaper, betydligt högre kostnad än aluminium | Medium till hög kvalitet, varierar beroende på den specifika legeringsammansättningen. | ||

| Mekaniska egenskaper | Det har god motståndskraft mot deformation och vibration, är dimensionsstyvigt och relativt lättviktigt. | Hög mekanisk hållfasthet, men stor vikt | Extremt hög mekanisk hållfasthet och stark korrosionsmotstånd | ||

| Bearbetningssvårigheter | Låg kostnad, god segreghet, lätt att skära/stansa/böja, och med mogen ytbehandlingsteknologi. | I Kina är kraven på bearbetningsteknik relativt höga, vilket ökar kostnaden därefter. | Hög hårdhet, svår bearbetning | ||

| Typiska tillämpningsfall | LED-belysning (gatlyktor, bilstrålkastare), allmän fordons elektronik, switchade nätaggregat och andra kommersiella massmarknadsapplikationer. | Applikationer med extrema krav på värmeavgift, såsom högeffekts RF-förstärkare och högpresterande aerospace-elektronik. | Speciella driftsförhållanden, såsom kontrollmoduler i extrema industriella miljöer, kräver extrem strukturell stabilitet. | ||

| Kärnfördelar | Med balanserad totalprestanda och utmärkt kostnads-effektivitet, lämpar sig för de flesta scenarier. | Toppklassad värmeavgiftsprestanda | Stabil struktur och stark korrosionsmotstånd | ||

| Huvudsakliga nackdelar | Dess värmeavgiftsprestanda är sämre än koppar. | Hög kostnad och stort vikt | Sämre värmeavgiftsprestanda och hög bearbetningssvårighet | ||

Tekniska egenskaper

Kingfield metallbaserade PCB:er använder avancerad teknik och sträng kvalitetskontroll för att säkerställa produktens prestanda och tillförlitlighet.

- Metallbaserade PCB:er har betydligt högre termisk ledningsförmåga än traditionella FR4-PCB:er, vilket effektivt minskar drifttemperaturen för elektroniska komponenter och förbättrar utrustningens tillförlitlighet och livslängd.

- Utmärkt värmeavgiftsprestanda möjliggör design med högre effekttäthet, vilket gör elektroniska enheter mindre och lättare samtidigt som de bibehåller hög prestanda.

- Genom att sänka drifttemperaturen kan tillförlitligheten och livslängden för elektroniska komponenter förbättras avsevärt, samt minska utrustningens felfrekvens och underhållskostnader.

- Metallbaserade PCB har excellenta värmeavledningsegenskaper, vilket kan förenkla eller eliminera ytterligare värmeavledningsenheter, och därmed minska systemkostnaden och komplexiteten.

- Lägre driftstemperaturer kan förbättra prestandan hos elektroniska komponenter, minska temperaturpåverkan på prestanda och möjliggöra att utrustningen fungerar stabilt över ett vidare temperaturintervall.

- Metallbaserade PCB kan fungera som strukturella stöd, vilket minskar den totala tjockleken och vikten, möjliggör mer kompakta konstruktioner och är särskilt lämpliga för tillämpningar med begränsat utrymme.

Fördelar

De viktigaste fördelarna med metallkärnepanel (MCPCB):

- Stark värmeavledning: Värmeledningsförmågan hos metallkärnan är långt högre än hos traditionella substrat, vilket snabbt avleder värme för att säkerställa stabil drift och förlängd livslängd;

- Bra mekaniska egenskaper: Motståndskraftig mot deformation och vibration, dimensionsstabil och anpassad till hårda miljöer såsom fordons- och industriella tillämpningar;

- Utmärkt elektromagnetisk skärmning: Metallkärnan minskar elektromagnetisk störning och förbättrar kompatibiliteten med utrustning;

- Förenklad design: Genom att integrera substratet och värmeavledningsfunktionen minskas produktstorleken och kostnaderna sänks;

- Bred kompatibilitet: Olika metallsubstrat kan väljas för att möta skilda applikationsbehov.

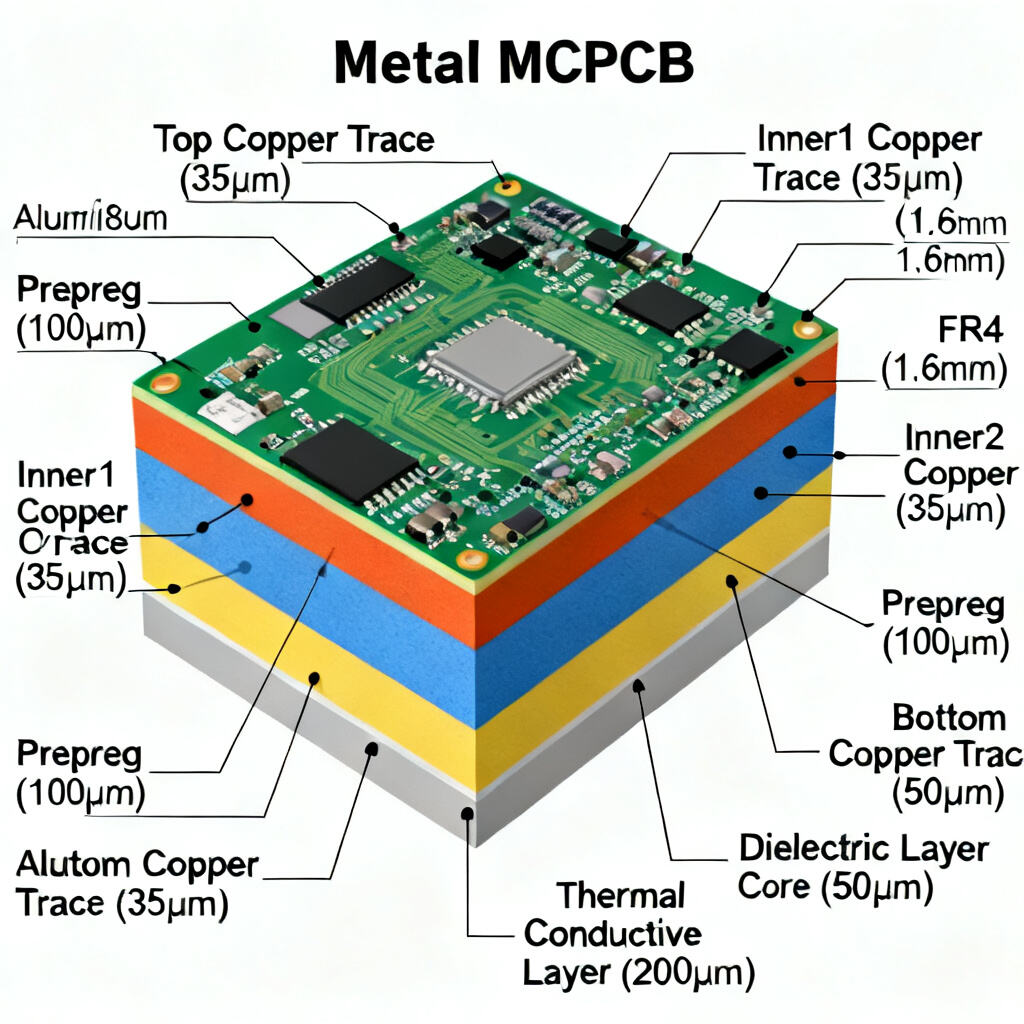

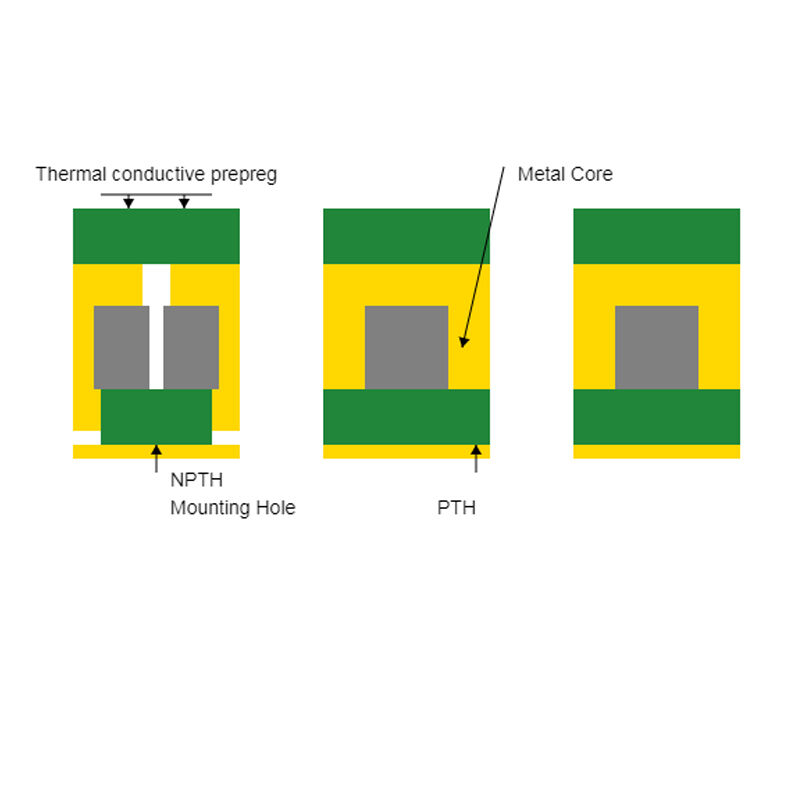

Metallkärnig PCB-uppbyggnad

| Lageruppbyggnaden av metallkärnade kretskort inkluderar främst tre strukturer: enväxlade, dubbelsidiga och flerskiktade, enligt följande: | |||||

| Enväxlad MCPCB-struktur |  |

Den består av en metallbotten, ett dielektriskt lager och ett kopparledarskikt. | |||

| Dubbelsidig MCPCB-struktur |  |

Den innehåller två kopparlager, med en metallkärna placerad mellan kopparlagren, vilka är sammankopplade via galvaniserade genomborrade hål. | |||

| Flerskiktad MCPCB-struktur |  |

Den har två eller fler ledande lager separerade av ett termiskt isolerat dielektrikum, med en metallbas längst ner. | |||

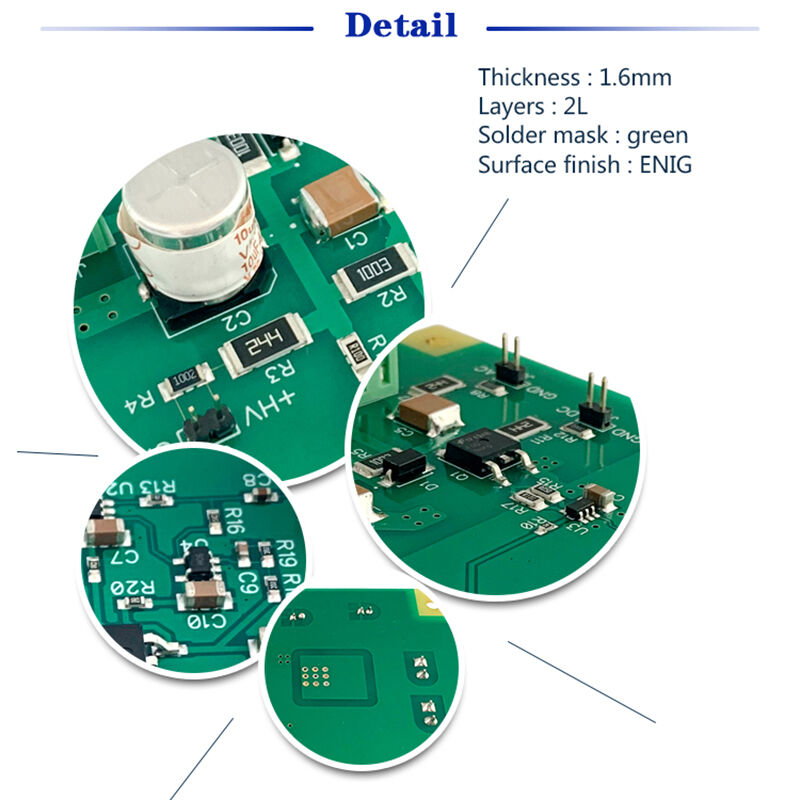

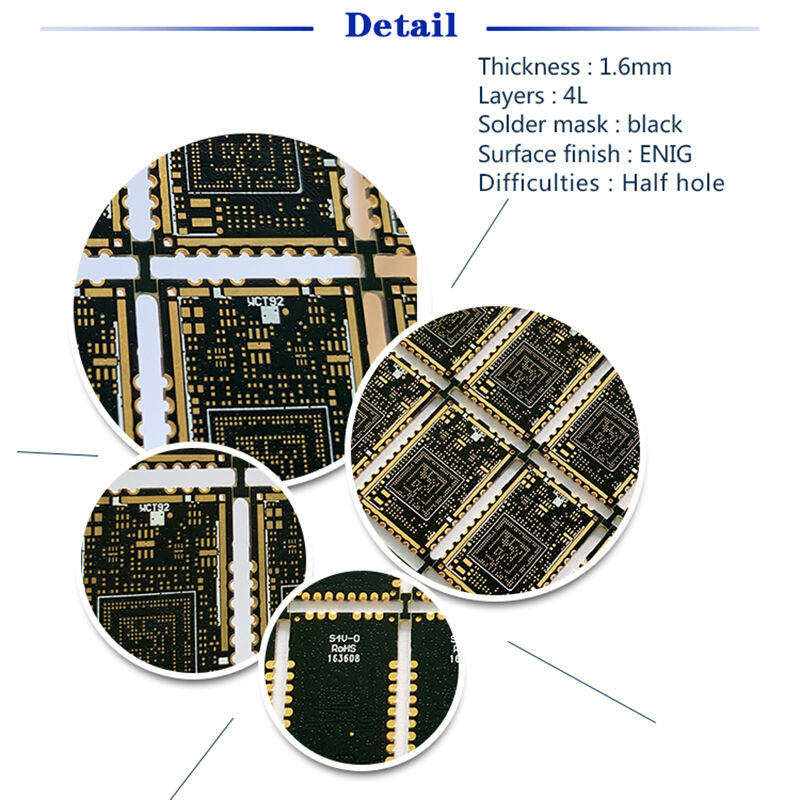

Tillverkningskapacitet (form)

| PCB-tillverkningskapacitet | |||||

| artikel | Produktionss kapacitet | Minsta avstånd från S/M till padd, till SMT | 0.075mm/0.1mm | Homogenitet i pläterad Cu | z90% |

| Antal lager | 1~6 | Min utrymme för fältbeskrivning till kant/till SMT | 0,2 mm/0,2 mm | Mönsternoggrannhet i förhållande till mönster | ±3 mil (±0,075 mm) |

| Tillverkningsstorlek (min och max) | 250 mm x 40 mm/710 mm x 250 mm | Otyckningens tjocklek för Ni/Au/Sn/OSP | 1–6 μm /0,05–0,76 μm /4–20 μm/ 1 μm | Mönsternoggrannhet i förhållande till hål | ±4 mil (±0,1 mm) |

| Kopparinnehåll i lamineringen | 113 ~ 10z | Minsta storlek E-testad yta | 8 X 8mil | Minsta linjebredd/avstånd | 0.045 /0.045 |

| Produktens plattjocklek | 0.036~2.5mm | Minsta avstånd mellan testade ytor | 8mil | Ätsningstolerans | +20% 0,02 mm) |

| Automatisk skärningsnoggrannhet | 0,1 mm | Minsta tolerans för kontur (utomkant till krets) | ±0.1mm | Täcklagers justeringstolerans | ±6 mil (±0,1 mm) |

| Borrstorlek (min/max/hålstorleks-tolerans) | 0,075 mm/6,5 mm/±0,025 mm | Minsta tolerans för kontur | ±0.1mm | Överskott av limtolerans vid pressning C/L | 0,1 mm |

| Min procent för CNC-spalts längd och bredd | 2:01:00 | Min R hörnradie för kontur (inre avrundat hörn) | 0,2 mm | Justeringstolerans för termohärdande S/M och UV S/M | ±0.3mm |

| maximalt aspektförhållande (tjocklek/ håldiameter) | 8:01 | Min avstånd guld kontakt till kontur | 0,075 mm | Min S/M bro | 0,1 mm |