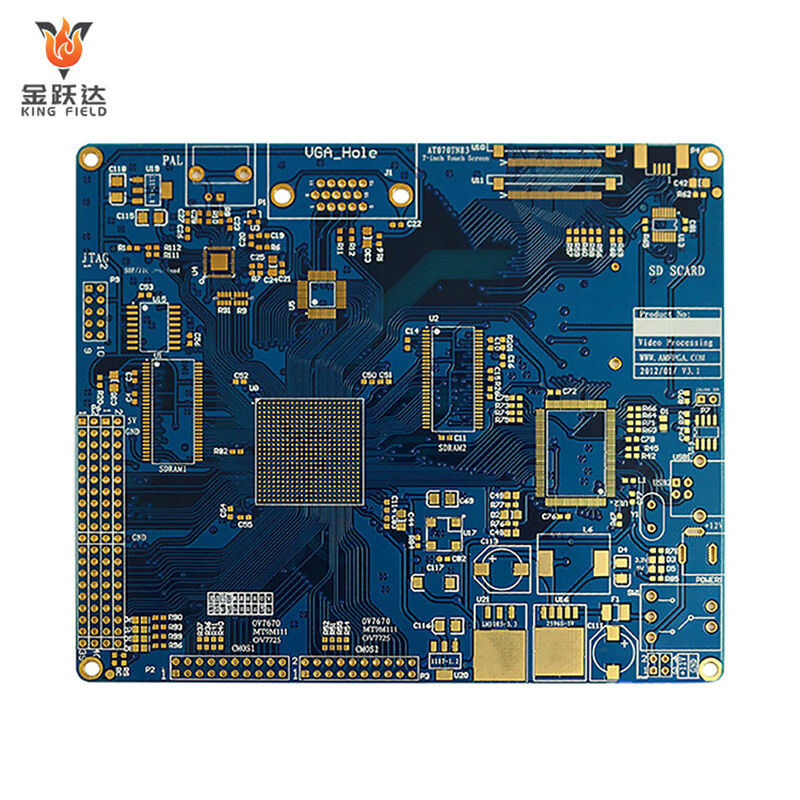

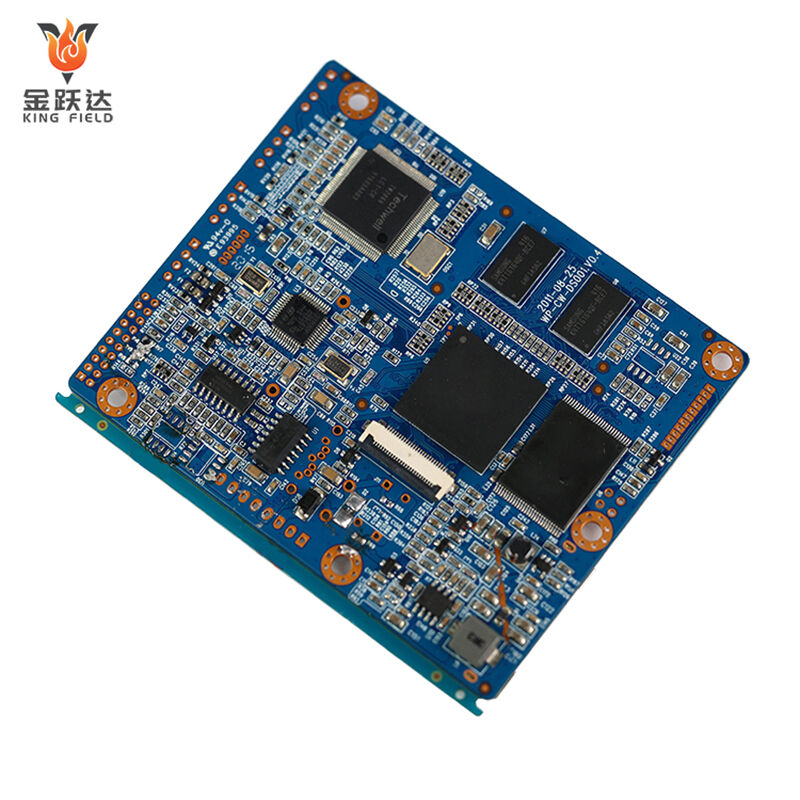

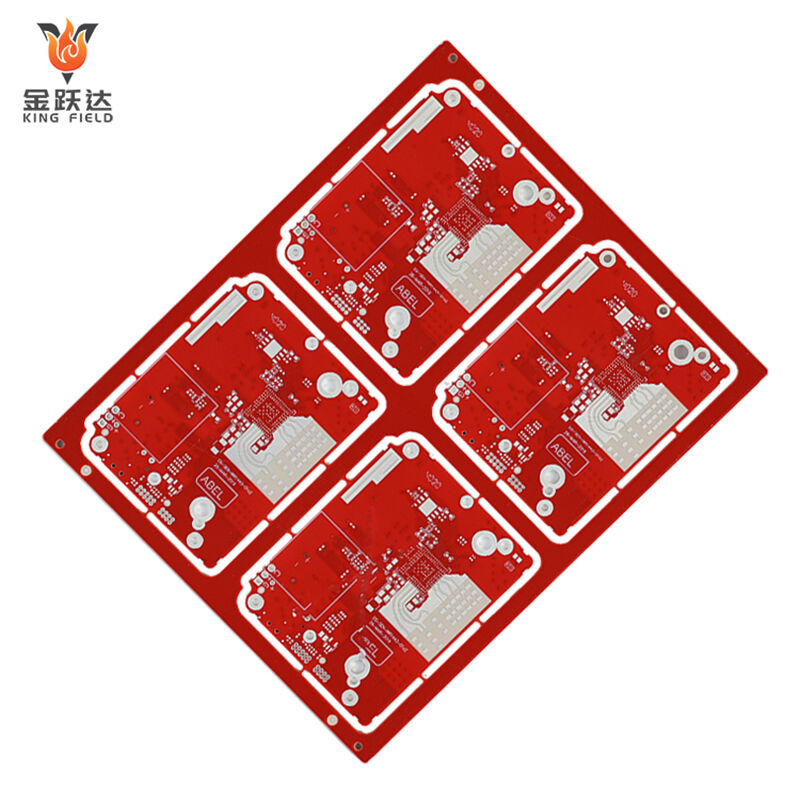

Standard PCB

Pålitliga standard-PCB för industriella/bil/konsument-/medicinska elektroniksystem. Kostnadseffektiv, slitstark konstruktion baserad på FR4 med exakt kretskonstruktion – kombinerat med prototypframställning inom 24 timmar, snabb leverans, DFM-stöd och AOI-testning.

✅ FR4-substrat

✅ Universal kompatibilitet över flera branscher

✅ Kvalitetsvalidering för konsekvent prestanda

Beskrivning

Betydelsen av standard-PCB:er

Standard-PCB avser i allmänhet tryckkretskort tillverkade enligt branschstandardiserade specifikationer, med mogna processer och konventionella substrat. De är ett begrepp i relation till special-PCB. Deras kärnegenskaper är hög mångsidighet, standardiserade processer och kontrollerbara kostnader. De uppfyller främst de grundläggande kopplingsbehoven i vanliga scenarier såsom konsumentelektronik och industriell styrning.

Substratstandardisering

Standardanvändningen är FR-4 epoxihartsglasfiberplatta (står för mer än 90 % av totalt antal standard-PCB), medan fenolpapperskort (FR-1/FR-2) används i ett fåtal tillämpningar. Substratprestanda uppfyller allmänna

standarder från IPC (International Electronics Industries Connection Association), UL och andra standarder. Till exempel har FR-4 en glasomvandlingstemperatur (Tg) på ca 130–150 °C, värmeledningsförmåga på 0,3–0,5 W/(m·K) och

dielektrisk konstant (Dk) på 4,2–4,7 @1 GHz. Den har stabil prestanda och låg kostnad.

Processstandardisering

Enligt globalt accepterade PCB-tillverkningsprocesser (materialförberedelse → borrning → kopparplätering → galvanisering → exponering → ätsning → lödlack → ytbearbetning → formning → testning), är bearbetningsparametrar och

precisionskrav standardiserade inom branschen:

· Standardlinjebredd/avstånd: ≥0,1 mm (4 mil);

· Minsta håldiameter: ≥0,3 mm;

· Ytbearbetning: Föredrar standardiserade processer såsom HASL (High-Speed Iron Lamination), ENIG (Engineering Injection Gold) och nickel-guldplätering;

· Antal lager: Framförallt enkla/dubbel-sidiga kort, flerskiktskort (4–8 lager) ingår också inom standardintervallet (mer än 12 lager klassificeras främst som högpresterande PCB:er).

Generalisering av användningsscenarier

Det är kompatibelt med konventionella kretsar utan särskilda prestandakrav, till exempel:

· Konsumentelektronik: TV-moderkort, routerkretskort, kontrollkort för små hushållsapparater;

· Industrikontroll: vanliga PLC-moduler, lågspänningsreläkontrollkort;

· Kontorsutrustning: skrivarmoderkort, kopiatorkontrollkort;

· Automatikelektronik: pCB-kort för underhållningssystem i fordon.

Den centrala skillnaden mellan standard-PCB och special-PCB

| Standard PCB | Special-PCB | ||||

| substrat | FR-4 epoxihars golväv, fenolpapper | Keramer, PTFE-kompositer, polyimid (PI), etc. | |||

| Process egenskaper | Fullständigt standardiserad, med hög massproduktionsutbyte (≥98 %). | Anpassade processer, vissa kräver specialutrustning. | |||

| Prestanda fokus | Grundläggande kretsanslutning, inga särskilda prestandakrav. | Uppfyller särskilda krav såsom värmeavgivning, högfrekvens, flexibilitet och temperaturmotstånd | |||

| kosta | Låg kostnad (FR-4-substrat kostar bara 1/10 av keramiska PCB) | Hög (kostnaden för substrat och tillverkningsprocess är 5 till 50 gånger högre än för standard-PCB) | |||

| Tillämpliga scenarier | Standard kretsanslutning (låg effekt, låg frekvens, normal temperaturmiljö) | Högfrekvenskommunikation, högeffekts värmeavledning, extrema miljöer och oregelbundna strukturer | |||

Nyckelindustriella specifikationer för standard-PCB

· Internationella standarder: IPC-2221: Allmän konstruktionsstandard för styva PCB;

· IPC-6012: Kvalificerings- och prestandaspecifikationer för styva PCB;

· UL 94: Flamskyddsstandard (standard-PCB:er måste uppfylla V-0-klassificering).

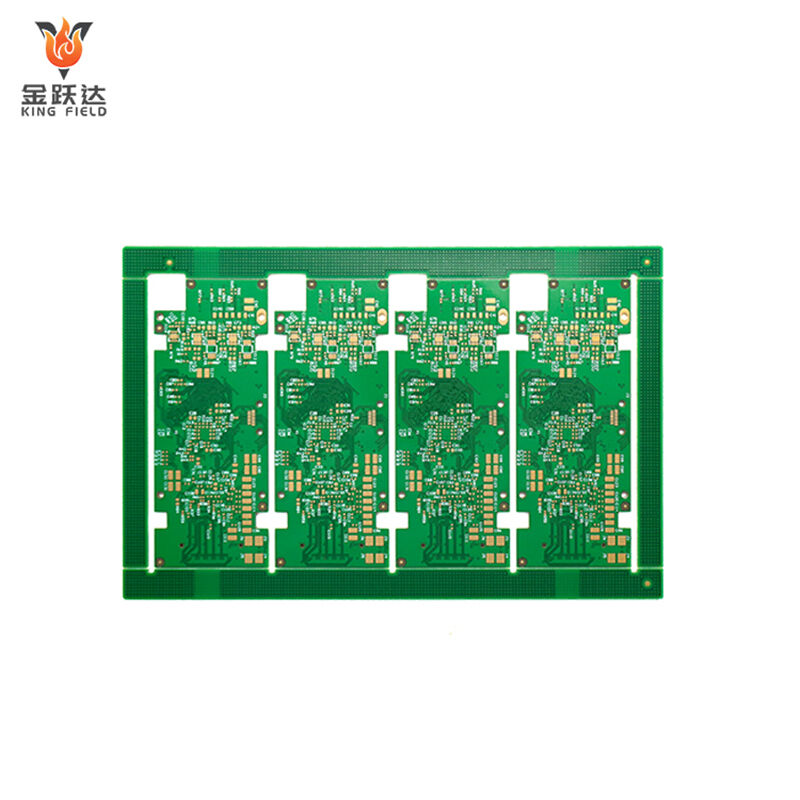

· Storleksstandarder: Vanliga kretskortsstorlekar är 1,2 m × 1 m, 1,2 m × 1,5 m, etc., med tjocklekar främst 0,8 mm, 1,0 mm och 1,6 mm (mest vanlig), vilket uppfyller installationskraven för de flesta enheter.

· Teststandarder: PCB:er måste genomgå kontinuitetstester (flygande probtest/nätlisttest), isolationsmotståndstester och lödbarhetstester innan de lämnar fabriken, för att säkerställa att den grundläggande elektriska prestandan uppfyller standarderna.

Vanliga typer

Klassificerade efter antal lager:

· Ensidigt PCB: Endast en sida har kretskonstruktion, lägsta kostnad, lämpligt för enkla kretsar;

· Dubbelsidigt PCB: Båda sidorna har kretskonstruktion, sammankopplade via genomborrade hål (vias), den dominerande typen av standard-PCB;

· Flerskikts-PCB (4–8 lager): Inkluderar inre lagers kretsar, lämplig för komplexa kretsar, fortfarande inom standardkategorin.

· Indelat efter struktur: Alla är styva PCB:er (flexibla PCB:er är special-PCB:er), med fast form och kan inte böjas.

Fördelar

Standard-PCB:er (främst baserade på FR-4-substrat) har blivit den mest använda typen av kretskort i elektroniska enheter tack vare sina kärnegenskaper som standardisering, mångsidighet och hög kostnadseffektivitet. Deras specifika fördelar är följande:

Ultimat kostnadsfördel

· Låg substratkostnad: FR-4 epoxihartsglasfiberplatta är för närvarande det PCB-substrat som tillverkas i störst serie. Råmaterialpriset är endast 1/10 till 1/50 av priset för specialsubstrat såsom keramik och Rogers, och

tillgången är stabil;

· Låg processkostnad: Det använder en helt standardiserad tillverkningsprocess, utan behov av särskild utrustning eller anpassade processer, och genomsnittlig produktionseffektivitet vid serieproduktion är så hög som 98 % eller mer, vilket ytterligare minskar enhetskostnaden;

· Låg inköpskostnad: Marknadstillgången är tillräcklig och de över- och underordnade industrikedjorna är mogna (kort, bearbetning, testning).

Lågt styckpris kan uppnås även vid mindre och medelstora partier, vilket gör det lämpligt för kostnadskänsliga produkter såsom konsumentelektronik och små hushållsapparater.

Mogen standardiseringssystem

· Designstandardisering: Genom att följa globalt erkända standarder såsom IPC-2221 och UL kan konstruktörer direkt använda mogna designbibliotek utan ny verifiering;

· Processstandardisering: Från borrning och galvanisering till lödmaskering och formning har alla processer tydliga branschstandarder, och standard-PCB:er från olika tillverkare är höggradigt kompatibla, så det finns ingen

behöver justera designen vid byte av leverantörer;

· Teststandardisering: Verifieringsprocesser såsom kontinuitetstest, isoleringstest och lödbarhetstest är standardiserade, och produktkvalitet kan kvantifieras och spåras, vilket minskar kvalitetsrisker.

Stor mångsidighet och anpassningsförmåga

· Scenariouppdatering:

**Täcker över 90 % av konventionella elektroniska enheter, inklusive konsumentelektronik (TV-apparater, routrar), industriell styrning (vanliga PLC:er), kontorsutrustning (skrivare) och biltelematik (fordonsbaserade underhållningssystem),

vilket eliminerar behovet av anpassning för enskilda scenarier. **Komponentkompatibilitet:**

**Stöder alla konventionellt paketerade komponenter (ytmonterade, genomgående hål), anpassade till vanliga lödningsprocesser såsom THT och SMT, vilket ger hög designflexibilitet.

· Lagers täckning:

** Från enkelsidiga till 8-lagers kretskort ingår alla i standardkategorin för PCB, vilket täcker behoven från enkla kretsar (leksaksstyrkort) till komplexa kretsar (datorns moderkort).

Stabil grundprestanda

· Pålitlig elektrisk prestanda: Stabil dielektrisk konstant (4,2–4,7@1GHz), isolationsstyrka uppfyller kraven för konventionella låg-/högspänningskretsar (AC 2000V hållfasthetstest) och signalöverföring

förlust är försumbar i lågfrekventa (<2GHz) scenarier;

· Uppfyller mekaniska prestandakrav: Hög hårdhet och lätt att deformera inte, kan 1,6 mm tjock FR-4 PCB motstå vanlig monteringspåfrestning (såsom skruvfästning och kopplingar som kopplas in och ur), vilket uppfyller

kraven på strukturell support för utrustningen;

· Anpassningsförmåga till miljö: Långsiktig prestanda försämras inte vid normal temperatur (-20℃–85℃) och torr miljö, lämplig för användningsförhållanden för de flesta inomhus elektroniska enheter.

Bekväm leveranskedja och leverans

· Kort produktionscykel: Standardiserade processer eliminerar behovet av anpassad utveckling, med leveranstider för små till medelstora partier på endast 3–5 dagar, mycket snabbare än special-PKB (vanligtvis 10–15 dagar);

· Stort urval av leverantörer: Tiotusentals standard-PKB-tillverkare världen över, från stora fabriker till små verkstäder, ger köpare goda förhandlingsmöjligheter;

· Beqväm eftersäljning och underhåll: Standard-PKB erbjuder låga kostnader för felsökning och utbyte, vilket gör att underhållspersonal snabbt kan identifiera kretsar och byta komponenter, vilket minskar driftstopp för utrustning

underhållskostnader.

Design och produktion med låg barriär

Låg designtröskel: Ingenjörer behöver inte behärska egenskaperna hos specialunderlag (såsom sinterprocessen för keramik eller Rogers högfrekvensdesign); vanlig elektronikingenjörskunskap räcker

slutför designen. Låg produktionsnivå: Små och medelstora fabriker kan också uppnå massproduktion genom standardiserad utrustning (borrmaskiner, exponeringsmaskiner, ätsningslinjer) utan hög utrustningsinvestering

investering, vilket ytterligare pressar ner kostnaderna.

Stel RPCB-tillverkningskapacitet

| Vara | RPCB | HDI | |||

| minsta linjebredd/linjeavstånd | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| minsta håldiameter | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| minsta lödlackeröppning (enkel sida) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minsta lödlackbro | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maximalt aspektförhållande (tjocklek/håldiameter) | 0.417361111 | 0.334027778 | |||

| impedanskontrollnoggrannhet | +/-8% | +/-8% | |||

| färdig tjocklek | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maximala kretskortsstorlek | 630 MM * 620 MM | 620 MM * 544 MM | |||

| maximal färdig koppartjocklek | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minsta brädets tjocklek | 6MIL(0,15MM) | 3 MIL (0,076 MM) | |||

| maximalt antal lager | 14 lager | 12 lager | |||

| Ytbehandling | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektiv immersion guld | |||

| kolprint | |||||

| Min/max laserhålstorlek | / | 3MIL / 9.8MIL | |||

| tolerans för laserhålstorlek | / | 0.1 |