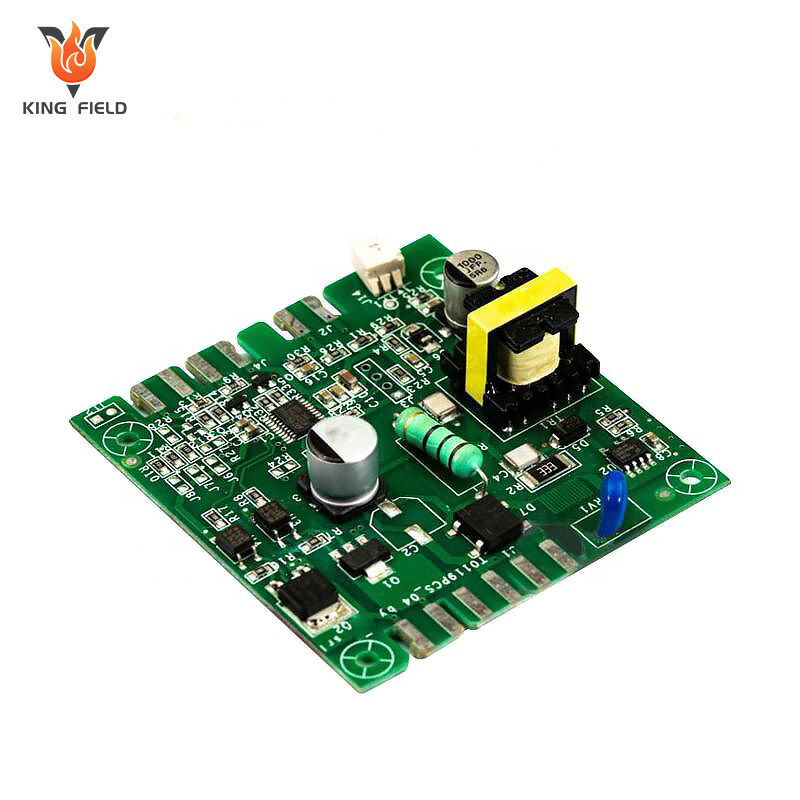

Medicinsk pcba

Högpresterande medicinska PCBA-lösningar utformade för efterlevnad och kritiska hälso- och sjukvårdsapplikationer. Exakt montering, biokompatibla material, kompatibilitet med strikta steriliseringsförfaranden och flerstegstestning säkerställer säkerhet och prestanda. Från diagnostiska enheter till bärbar medicinsk teknik – prototypframställning inom 24 timmar, snabb leverans och DFM-optimering anpassad efter kraven inom läkemedelsindustrin.

✅ ISO 13485/FDA-kompatibel

✅ Design för kompatibilitet med sterilisering

✅ Hög tillförlitlighet för kritiska applikationer

✅ Prototypframställning inom 24 timmar + kvalitetsinriktad montering

Beskrivning

Översikt av medicinsk PCBA

Medicinsk PCBA är en kärnelektronisk komponent som är specifikt utformad och tillverkad för medicinska enheter. Den utgör "hjärnan" i medicinska elektroniska enheter och ansvarar för nyckelfunktioner såsom signalbehandling, datatransmission och styrning. Den används omfattande inom olika medicinska scenarier såsom diagnos, behandling, övervakning och rehabilitering.

Kärnfunktioner

• Hög tillförlitlighet: Driften av medicinska instrument är direkt kopplad till patientsäkerhet och måste fungera stabilt under långvariga, högbelastade förhållanden.

• Strikt efterlevnad: Den måste följa internationella/nationella standarder för medicinell elektronik, med full spårbarhet från design till tillverkning.

• Riskminimering: Det måste uppfylla krav på läckageförebyggande, förebyggande av elektromagnetisk störning och biokompatibilitet för att undvika sekundär skada på människokroppen eller utrustningen.

• Noggrann prestanda: Optimerat för medicinska scenarier måste felmarginalen hållas inom ett extremt lågt intervall.

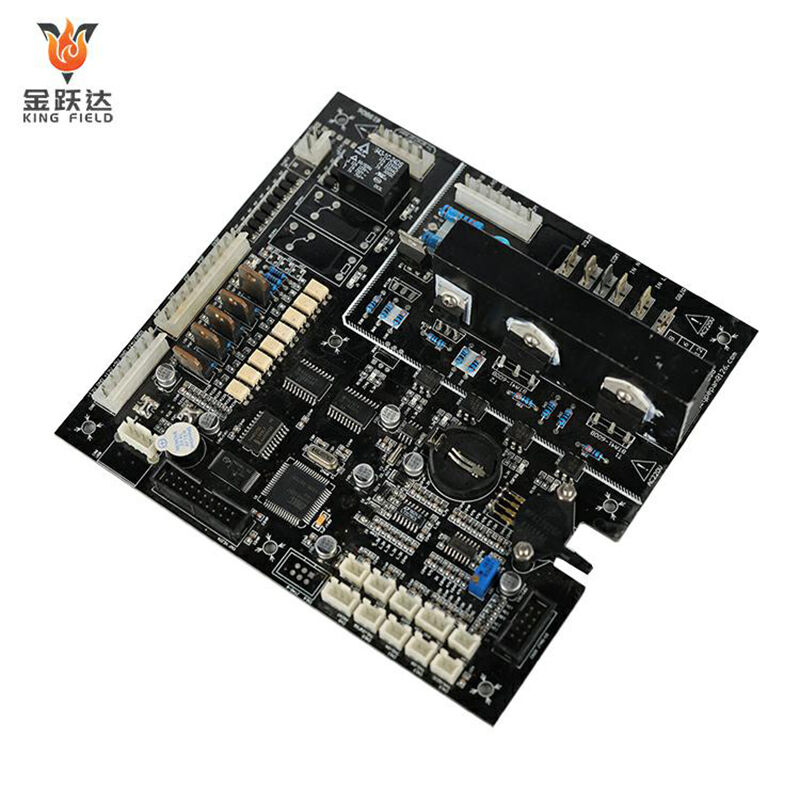

Typiska tillämpningsfall

• Diagnostikutrustning: Styrelser och signalbehandlingskort för ultraljudsmaskiner, CT-scanners, MR-maskiner, blodanalyserare och nukleinsyratestinstrument;

• Övervakningsutrustning: Kärnstyr- och datatransmissionskort för EKG-monitorer, blodtrycksmätare, puls oximeter och blodsockermätare;

• Behandlingsutrustning: Drivarkort och effektkontrollkort för respiratorer, defibrilatorer, infusionspumpar och laserterapikort;

• Implanterbara enheter: Miniatyra, högpresterande PCBAs för pacemakers och cochleaimplantat;

• Rehabiliteringsutrustning: Rörelsekontrollkort och signalkretskort för sensorsignalbehandling i rehabiliteringsrobotar och fysioterapiverktyg.

Viktiga tillverkningskrav

• Materialval: Företräda användning av medicinska miljövänliga material; implanterbara produkter måste uppfylla biokompatibilitetsstandarder.

• Processkontroll: Använd högprecisions-SMT-ytmonteringsteknik och blyfria lödningsprocesser, strikt kontroll av lödfogsqualitet och produktrenlighet.

• Testning och verifiering: Utför hög- och lågtemperaturtester, vibrationstester, EMC-tester och livslängdstester för att säkerställa produktstabilitet och säkerhet i komplexa medicinska miljöer.

• Spårbarhetssystem: Inför en fullständig spårbarhetsmekanism för att uppfylla kraven på efterlevnadskontroll inom medicinbranschen.

Unika utmaningar vid montering av medicinsk PCB

De centrala utmaningarna med montering av medicinska PCB handlar om tre huvudsakliga områden: efterlevnad, tillförlitlighet och säkerhet, vilket försvåras ytterligare av de specifika kraven i medicinska scenarier, enligt följande:

1. Krav på efterlevnad och spårbarhet

Flera internationella och nationella standarder måste uppfyllas, och hela processen från design till leverans måste överensstämma med kraven i ett kvalitetsledningssystem för medicinsk elektronik.

Strikta spårbarhetskrav finns: råvarulot, produktionsprocessparametrar, testdata och operatörsinformation måste registreras under hela processen, vilket stödjer spårbarhet under hela livscykeln och uppfyller krav på efterlevnadskontroll och återkallelse.

Materialkrav gällande efterlevnad finns: blyfria, miljövänliga och medicinska material i klass måste användas. Implanterbara produkter kräver ytterligare biokompatibilitetscertifiering, och alla potentiellt skadliga ämnen är förbjudna.

Strikta regler- och certifieringskrav innebär att montering av medicinska PCB:er måste följa en rad komplexa regler och standarder, inklusive:

• FDA:s regler (21 CFR del 820, Quality System Regulations),

• ISO 13485 Medicinsk utrustnings kvalitetsledningssystem,

• IPC-standarder inom elektroniktillverkning samt regionala certifieringar.

2. Krav på hög tillförlitlighet under extrema förhållanden

• Utmaningar med anpassning till miljön: Medicinska apparater måste klara av olika driftsförhållanden, och PCB:er måste tåla extrema förhållanden såsom ett brett temperaturområde från -40 ℃ till 85 ℃, långvarig vibration och hög fuktighet;

• Lång livslängd och noll felaktigheter: Monitorer, ventilatorer och annan utrustning måste kunna fungera dygnet runt utan avbrott, och implanterbara enheter måste ha en livslängd på 5–10 år utan risk för haveri;

• Miniatyrisering och högdensitetsmonteringstryck: Bärbara medicinska enheter och implanterbara enheter har stränga krav på kretskortets storlek, vilket kräver extremt fina avstånd och mikroplatta montering – detta kan lätt leda till problem som kortslutning, kalla lödningar och dålig värmeavgivning.

3. Utmaningar gällande elektrisk säkerhet och elektromagnetisk kompatibilitet

• Skydd för elektrisk säkerhet: Medicinsk elutrustning måste uppfylla kraven på skydd mot elchock och läckström. Kretskortslayouten måste tydligt skilja mellan högspännings- och lågspänningsområden för att undvika risk för isolationsbrott.

• Hög svårighetsgrad att uppfylla EMC-prestandastandarder: Medicinsk utrustning genererar i sig själv stark elektromagnetisk störning och måste också motstå yttre miljöpåverkan. PCB-kort måste klara EMC-testning, och jordningsdesign, skärmkonstruktion samt filterkretsar måste optimeras för att undvika störningar som kan orsaka datadeformation eller utrustningsfel.

• Krav på signalkvalitet: Diagnostisk utrustning måste överföra högprestanda analogsignaler. PCB-montering måste kontrollera impendansanpassning, minska signalförlust och korsljud, samt säkerställa noggrannhet i datainsamling och överföring.

4. Utmaningar vad gäller renlighet och processkontroll

• Höga krav på renlighet: Medicinska enheter har extremt höga krav på PCB-renlighet. Föroreningar som t.ex. lödfluga, återstod av flussmedel och damm kan orsaka kortslutningar eller utlösa reaktioner i mänskliga vävnader. Produktionen måste ske i ett renrum av klass 1000, och restprodukter måste avlägsnas efter montering genom processer såsom ultraljudsrengöring och jonrengöring.

• Svårigheter med precision i processkontroll: Användningen av mikromonteringsteknologi och blyfri lötning kräver strikt kontroll av temperaturegenskaper vid återlötning samt monteringstryck för att undvika defekter såsom 'tombstoning', kalla lödningar och tomrum i lödfogar.

• Tryck från produktion i små serier med stor variation: Medicinska enheter är oftast skräddarsydda och omfattar beställningar i små serier. Det är nödvändigt att snabbt kunna byta mellan produktmodeller samtidigt som man säkerställer konsekvens mellan olika produktserier, vilket ställer extrema krav på produktionslinjens flexibilitet och processens stabilitet.

5. Strikta krav på testning och verifiering

• Fullständig kontroll, inte slumpmässig provtagning: Inga defekta medicinska PCB-kort får släppas ut på marknaden. Varje PCB måste kontrolleras till 100 %, med fullständig täckning av inspektion.

• Lång cykel för pålitlighetsverifiering och hög kostnad: PCB-kort måste klara tester för temperaturcykling (hög och låg temperatur), fukthetstestning, vibrationsprov och livslängdstest, där verifieringscykeln kan ta flera månader.

• Verifiering för särskilda scenarier: Implanterbara PCB-kort kräver ytterligare tester för biokompatibilitet och korrosionsmotstånd mot kroppsvätskor, medan diagnostiska PCB-kort kräver kalibreringstest för signalkorrekthet för att säkerställa att medicintekniska enheter uppfyller kliniska användningskrav.

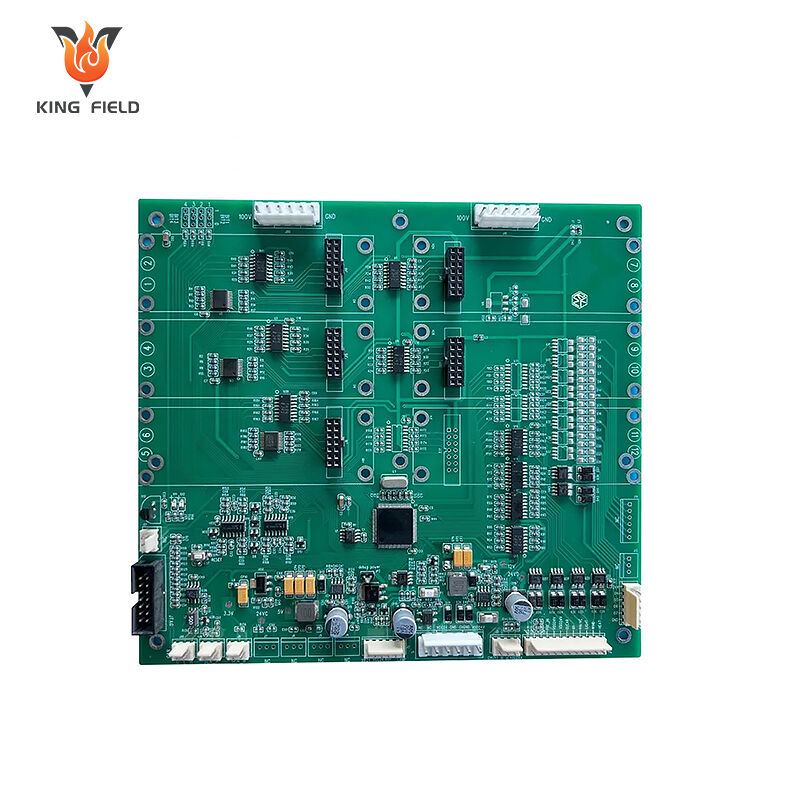

Produktionskapacitet

| Utrustningens tillverkningsprocesskapacitet | |||||

| SMT-kapacitet | 60 000 000 chip/dag | ||||

| THT-kapacitet | 1 500 000 chip/dag | ||||

| Leveranstid | Snabbhantering inom 24 timmar | ||||

| Typer av PCB:er som finns tillgängliga för montering | Hårdplattor, flexibla plattor, kombinerade hårda och flexibla plattor, aluminiumplattor | ||||

| PCB-specifikationer för montering | Maximal storlek: 480x510 mm; Minimal storlek: 50x100 mm | ||||

| Minsta monteringskomponent | 01005 | ||||

| Minsta BGA | Stela kort 0,3 mm; Flexibla kort 0,4 mm | ||||

| Minsta finstegskomponent | 0,2 mm | ||||

| Komponentplaceringens noggrannhet | ± 0,015 mm | ||||

| Maximal komponenthöjd | 25 mm | ||||

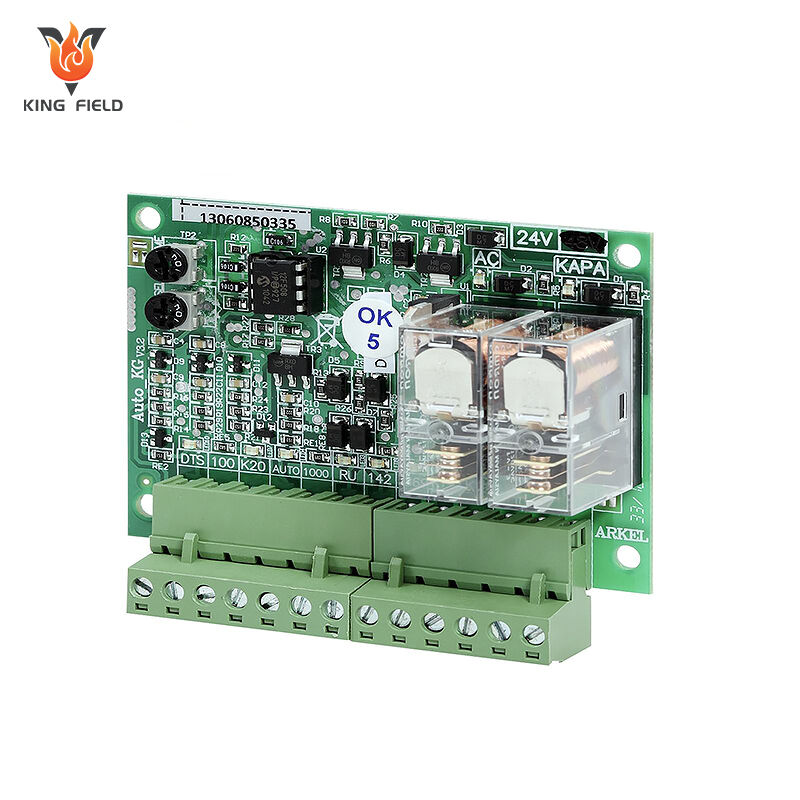

Kärnfördelar

Kingfield Medical PCBA-lösningar – Drivkraft för innovation inom högpresterande medicinsk elektronik, kärnpositionering

Vi erbjuder efterlevnadsförmögande, mycket tillförlitlig och säker PCB-monteringstjänster specifikt för diagnostiska, terapeutiska, övervaknings- och implanterbara medicinska enheter. Med ISO 13485 helprocesskvalitetskontrollsystem som kärna skapar vi kärnmedicinska elektronikkomponenter som uppfyller internationella standarder såsom FDA och IEC 60601, vilket hjälper medicinteknologiföretag att övervinna teknologiska hinder och säkerställer säker klinisk användning.

Omfattande efterlevnadsförsäkran, uppfyller de stränga standarder inom medicindustri

• Systemcertifiering: Certifierad enligt ISO 13485 Medicinsk kvalitetsledningssystem och RoHS/REACH Miljöskyddscertifiering; produkter uppfyller IEC 60601 Medicinska elektriska säkerhetsstandard och ISO 10993 Biokompatibilitetskrav;

• Fullständig spårbarhet: Råmaterialpartier, produktionsparametrar, testdata och operatörsregister sparas under hela processen, vilket stödjer fullständig livscykelspårbarhet av produkter och uppfyller FDA QSR:s krav på granskning och återkallelse;

• Materialöverensstämmelse : Strikt val av medicinskt gradert blyfritt och miljövänligt material; implanterbara produkter använder biokompatibla substrat och lödmedel, vilket eliminerar risken för farliga ämnen.

Anpassningsförmåga till extrema miljöer, mycket tillförlitlig och långlivad design

• Miljömotstånd: Stödjer ett brett temperaturintervall från -40 °C till 85 °C, tål hög fuktighet på 95 % RF och vibrationsstötar på 10–2000 Hz, och är lämplig för komplexa scenarier såsom operationsrum, ambulanser och mänsklig implantering;

• Lång livslängdsgaranti: MTBF ≥ 100 000 timmar, implanterbara produkter har en livslängd på 5–10 år, och nollfel-designen uppfyller kraven för 24-timmars avbrottsfri drift av medicintekniska apparater;

• Högdensitetsmontering: Behärskar 01005-förpackning och BGA-ultrafin-pitch-montering under 0,4 mm, vilket stödjer precisionsframställning av miniatyra och portabla medicinska enheter.

Både säkerhets- och prestandastandarder uppfylls, vilket eliminerar kliniska risker

• Elektrisk säkerhet: Klass I/II isoleringsdesign, läckström <100 μA, zonindelad layout för stark ström/svag ström för att undvika risk för elchock;

• EMC-optimering: Godkänd enligt IEC 61000 elektromagnetisk kompatibilitetstest, optimerad jordning, skärmning och filtreringsdesign för att eliminera störningar mellan enheter och säkerställa exakta diagnostikdata;

• Signalkvalitet: Strikt kontrollerad impendansanpassning (±10 %) för att minska korsljud och signaldämpning, anpassad till signalöverföringskraven hos högprestandautrustning såsom CT-scanners och nukleinsyratestinstrument.

Finkalibrerad processkontroll säkerställer produktkonsekvens

• Ren produktion: Klass 1000 renrum med ultraljudsrengöring och jonrengöring, vilket resulterar i nästan noll lödrest och flussmedelsrester;

• Precisionstillverkning: SMT-placeringsnoggrannhet ±0,03 mm, ovensolderingstemperaturprofilskillnad ±2 ℃, tomradsfrekvens i lödfog <5 %, stöd för flexibel produktion av små serier och många varianter;

• Fullständig inspektionsgaranti: 100 % AOI visuell inspektion, röntgeninspektion av lödfogar, ICT kretstestning, FCT funktionell testning, med defektgrad begränsad till PPM-nivå.