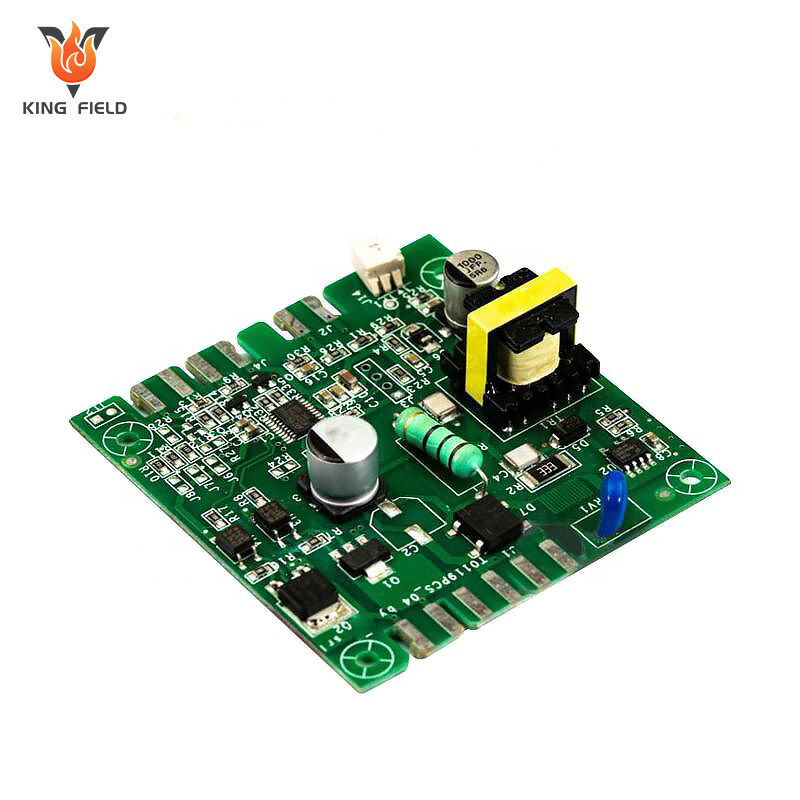

Медицинский pcba

Решения для высоконадежных медицинских печатных плат, разработанные для соответствия требованиям и критически важных медицинских применений. Точная сборка, биосовместимые материалы, совместимость со строгой стерилизацией и многоэтапное тестирование обеспечивают безопасность и производительность. От диагностических устройств до носимых медицинских технологий — прототипирование за 24 часа, быстрая доставка и оптимизация конструкции для производства, адаптированная к требованиям медицинской отрасли.

✅ Соответствие ISO 13485/регулированию FDA

✅ Конструкции, совместимые со стерилизацией

✅ Надежность для критических применений

✅ Прототипирование за 24 часа + сборка с акцентом на качество

Описание

Обзор медицинской PCBA

Медицинская PCBA — это основной электронный компонент, разработанный и изготовленный специально для медицинских устройств. Она является «мозгом» медицинских электронных устройств и выполняет ключевые функции, такие как обработка сигналов, передача данных и выполнение команд управления. Широко используется в различных медицинских сценариях, включая диагностику, лечение, мониторинг и реабилитацию.

Основные характеристики

• Высокая надежность: Работа медицинского оборудования напрямую связана с безопасностью пациентов и должна быть стабильной в условиях длительной эксплуатации и высокой нагрузки.

• Строгое соответствие: Должно соответствовать международным/национальным стандартам медицинской электроники, с полной прослеживаемостью на всех этапах — от проектирования до производства.

• Контроль минимальных рисков: Он должен соответствовать требованиям по предотвращению утечек, электромагнитных помех и биосовместимости, чтобы избежать вторичного вреда человеческому телу или оборудованию.

• Точная работа: Оптимизирован для медицинских сценариев, погрешность должна находиться в пределах чрезвычайно низкого диапазона.

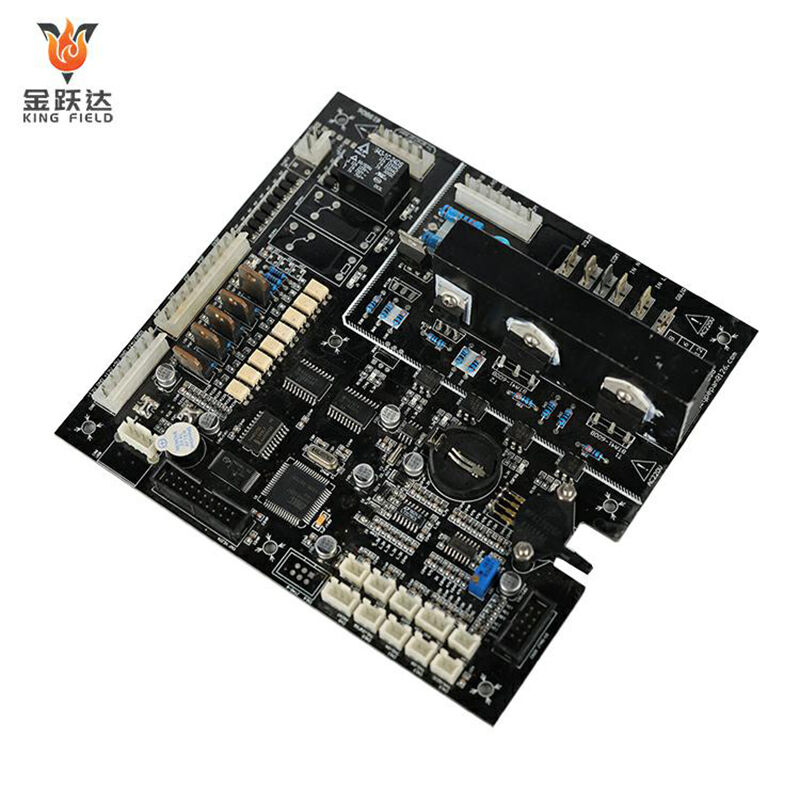

Типичные сценарии применения

• Диагностическое оборудование: Платы управления и обработки сигналов для ультразвуковых аппаратов, компьютерных томографов, магнитно-резонансных томографов, анализаторов крови и приборов для тестирования нуклеиновых кислот;

• Оборудование мониторинга: Платы основного управления и передачи данных для кардиомониторов, тонометров, пульсоксиметров и глюкометров;

• Лечебное оборудование: Платы драйверов и управления питанием для аппаратов ИВЛ, дефибрилляторов, инфузионных насосов и лазерных терапевтических приборов;

• Имплантируемые устройства: Миниатюрные высоконадежные печатные платы для кардиостимуляторов и кохлеарных имплантов;

• Оборудование для реабилитации: Платы управления движением и платы обработки сигналов датчиков для реабилитационных роботов и физиотерапевтических приборов.

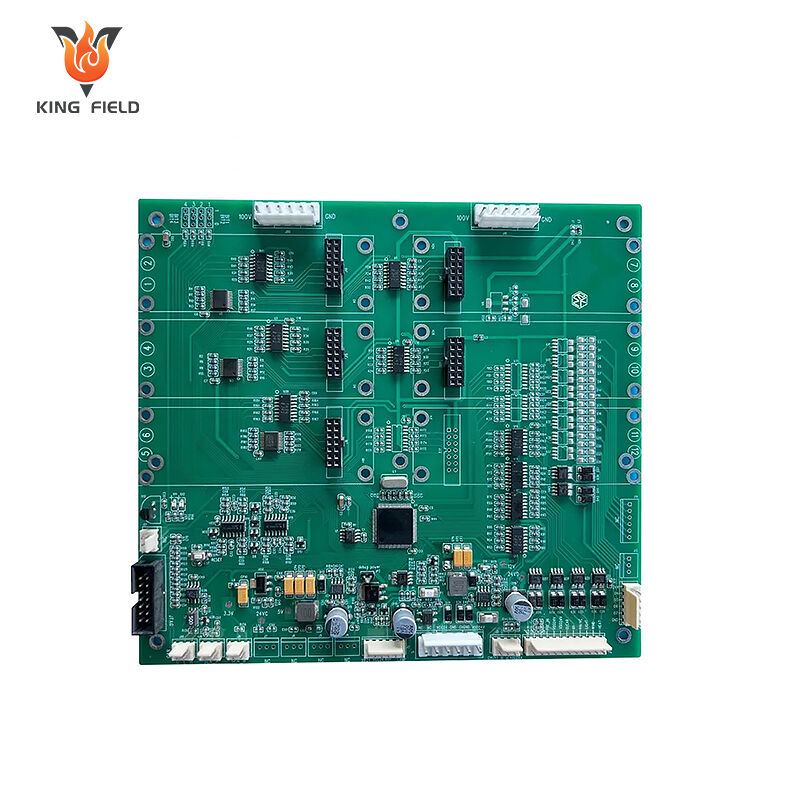

Ключевые требования к производству

• Выбор материала: Приоритетное использование экологически чистых материалов медицинского класса; имплантируемые изделия должны соответствовать стандартам биосовместимости.

• Контроль процессов: Применение высокоточной технологии поверхностного монтажа SMT и бессвинцовой пайки с жестким контролем качества паяных соединений и чистоты продукции.

• Испытания и проверка: Проведение испытаний при высоких и низких температурах, вибрационных испытаний, испытаний на ЭМС и испытаний на срок службы для обеспечения стабильности и безопасности продукции в сложных медицинских условиях.

• Система прослеживаемости: Создание механизма полной прослеживаемости для выполнения требований по проверке соответствия в медицинской отрасли.

Уникальные проблемы при сборке печатных плат для медицинской техники

Основные проблемы при монтаже печатных плат для медицинского оборудования сосредоточены в трех основных областях: соответствие требованиям, надежность и безопасность, усугубляемые специфическими требованиями медицинских применений, следующим образом:

1. Давление со стороны соответствия требованиям и прослеживаемости

Необходимо соблюдать множество международных и национальных стандартов, а весь процесс — от проектирования до поставки — должен соответствовать требованиям системы управления качеством для медицинской электроники.

Установлены строгие требования к прослеживаемости: партии сырья, параметры производственных процессов, данные испытаний и информация об операторах должны фиксироваться на протяжении всего процесса, обеспечивая полную прослеживаемость на всех этапах жизненного цикла и выполнение требований к проверке соответствия и отзыву продукции.

Действуют ограничения на соответствие материалов: должны использоваться безсвинцовые, экологически чистые и материалы медицинского класса. Имплантируемые изделия требуют дополнительной сертификации биосовместимости, а любые потенциально вредные вещества запрещены.

Строгие нормативные и сертификационные требования предполагают, что сборка печатных плат для медицинских изделий должна соответствовать ряду сложных нормативов и стандартов, включая:

• Положения FDA (21 CFR часть 820, правила системы качества),

• ISO 13485 Система менеджмента качества для медицинских изделий,

• Стандарты IPC в области производства электроники и региональные сертификаты.

2. Высокие требования к надежности в экстремальных условиях

• Проблемы адаптации к окружающей среде: Медицинские устройства должны функционировать в различных условиях эксплуатации, а печатные платы должны выдерживать экстремальные условия, такие как широкий температурный диапазон от -40 ℃ до 85 ℃, длительную вибрацию и высокую влажность;

• Требования к длительному сроку службы и отсутствию сбоев: Мониторы, аппараты ИВЛ и другое оборудование должны работать 24 часа в сутки без перебоев, а имплантируемые устройства должны иметь срок службы 5–10 лет без риска выхода из строя;

• Давление со стороны миниатюризации и высокой плотности монтажа: Портативные медицинские устройства и имплантируемые устройства предъявляют жесткие требования к размеру печатных плат, требуя монтажа с ультратонким шагом и микро-пятнами, что может легко привести к таким проблемам, как перемыкания, холодные паяные соединения и плохой отвод тепла.

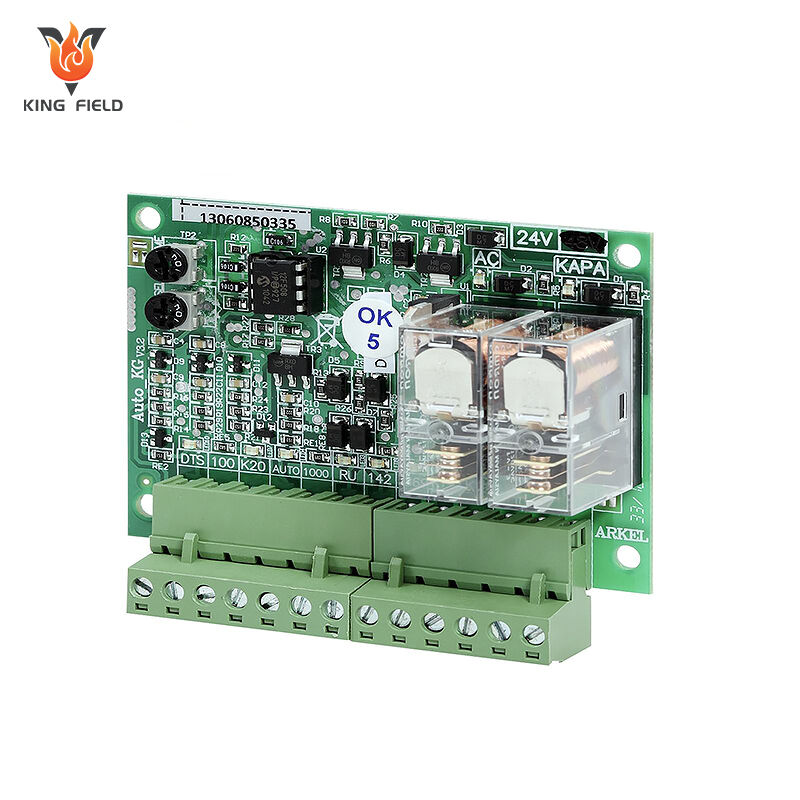

3. Вызовы в области электробезопасности и электромагнитной совместимости

• Защита электробезопасности: Медицинское электрическое оборудование должно соответствовать требованиям по защите от поражения электрическим током и утечкам. Трассировка печатных плат должна строго разделять участки высокого и низкого напряжения, чтобы избежать риска пробоя изоляции.

• Высокая сложность соответствия стандартам по ЭМС: Медицинское оборудование само по себе генерирует сильные электромагнитные помехи и при этом должно устойчиво противостоять внешним воздействиям окружающей среды. Платы PCB должны проходить испытания на ЭМС, а конструкция заземления, экранирующая структура и фильтрующие цепи должны быть оптимизированы, чтобы избежать искажения данных или сбоев в работе оборудования.

• Требования к целостности сигнала: Диагностическое оборудование должно передавать высокоточные аналоговые сигналы. При монтаже печатных плат необходимо обеспечивать согласование импеданса, минимизировать затухание сигнала и перекрестные наводки, гарантируя точность сбора и передачи данных.

4. Проблемы чистоты и контроля технологического процесса

• Высокие требования к чистоте: Медицинские устройства предъявляют чрезвычайно высокие требования к чистоте печатных плат. Загрязнения, такие как остатки припоя, флюса и пыли, могут вызывать короткие замыкания или провоцировать реакции в тканях человека. Производство должно осуществляться в чистой комнате класса 1000, а остатки должны удаляться после сборки с помощью таких процессов, как ультразвуковая очистка и ионная очистка.

• Сложность контроля прецизионных процессов: Использование микросборочной технологии и бессвинцовой пайки требует строгого контроля температурных профилей оплавления и давления монтажа, чтобы избежать дефектов, таких как эффект «гроба», холодные паяные соединения и пустоты в паяных швах.

• Давление производства мелкими партиями и с высоким разнообразием: Медицинские устройства в основном изготавливаются на заказ, с небольшими партиями заказов. Необходимо быстро переключаться между моделями продукции, обеспечивая при этом согласованность между различными партиями, что предъявляет чрезвычайно высокие требования к гибкости производственной линии и стабильности технологического процесса.

5. Жесткие требования к тестированию и проверке

• Полная проверка, а не выборочная: На рынок не допускаются дефектные медицинские печатные платы. Каждая плата должна проходить 100% инспекцию с полным охватом.

• Длительный цикл проверки надежности и высокая стоимость: Печатные платы должны пройти испытания на термоциклы при высоких и низких температурах, испытания на старение во влажном тепле, вибрационные испытания и испытания на срок службы, продолжительность которых составляет несколько месяцев.

• Проверка в специальных сценариях: Для имплантируемых плат требуются дополнительные испытания на биосовместимость и коррозионную стойкость в жидкостях организма, а для диагностических плат — калибровочные испытания точности сигнала для обеспечения соответствия клиническим требованиям использования медицинских устройств.

Производственная мощность

| Возможности производственного процесса оборудования | |||||

| SMT Мощность | 60 000 000 чипов/день | ||||

| THT Мощность | 1 500 000 чипов/день | ||||

| Время доставки | Ускоренный срок 24 часа | ||||

| Типы печатных плат, доступных для сборки | Жесткие платы, гибкие платы, жестко-гибкие платы, алюминиевые платы | ||||

| Спецификации печатных плат для сборки | Максимальный размер: 480x510 мм; Минимальный размер: 50x100 мм | ||||

| Минимальный компонент для установки | 01005 | ||||

| Минимальный BGA | Жесткие платы 0,3 мм; гибкие платы 0,4 мм | ||||

| Минимальный компонент с мелким шагом | 0,2 мм | ||||

| Точности установки компонентов | ± 0,015 мм | ||||

| Максимальная высота компонента | 25 мм | ||||

Основные Преимущества

Решения Kingfield для медицинских печатных плат – Основа инноваций в электронике для высоконадежных медицинских устройств

Мы предоставляем соответствующие требованиям, высоконадежные и безопасные услуги сборки печатных плат, специально предназначенные для диагностических, терапевтических, мониторинговых и имплантируемых медицинских устройств. Основываясь на системе полного цикла контроля качества по ISO 13485, мы создаем ключевые медицинские электронные компоненты, соответствующие международным стандартам, таким как FDA и IEC 60601, помогая компаниям, производящим медицинские устройства, преодолевать технологические барьеры и обеспечивая безопасное клиническое применение.

Комплексное обеспечение соответствия, соответствие строгим стандартам медицинской промышленности

• Сертификация системы: Сертифицировано по системе менеджмента качества ISO 13485 для медицинских изделий и по экологическим стандартам RoHS/REACH; продукция соответствует стандарту безопасности медицинской электрической аппаратуры IEC 60601 и требованиям биосовместимости ISO 10993;

• Полная прослеживаемость на всех этапах процесса: Партии сырья, производственные параметры, данные испытаний и записи операторов сохраняются на протяжении всего процесса, обеспечивая полную прослеживаемость жизненного цикла продукции и соответствие требованиям FDA QSR к проверке и отзыву продукции;

• Соответствие материалов : Строго отбираются нетоксичные экологически чистые материалы медицинского класса; для имплантируемых изделий используются биосовместимые основы и припои, исключающие риск присутствия опасных веществ.

Адаптация к экстремальным условиям, высоконадежный и долговечный дизайн

• Устойчивость к внешним воздействиям: Работа в широком диапазоне температур от -40 ℃ до 85 ℃, устойчивость к высокой влажности 95 % RH и вибрационным нагрузкам 10–2000 Гц, подходит для сложных условий, таких как операционные, реанимобили и имплантация в организм человека;

• Гарантия длительного срока службы: Среднее время наработки на отказ (MTBF) ≥ 100 000 часов, срок службы имплантируемых изделий — 5–10 лет, конструкция безотказной работы соответствует требованиям круглосуточной непрерывной эксплуатации медицинских устройств;

• Высокая плотность монтажа: Опытность в упаковке компонентов 01005 и монтаже BGA с ультрамелким шагом менее 0,4 мм, поддержка прецизионного производства миниатюрных и портативных медицинских устройств.

Обеспечение соответствия стандартам безопасности и производительности, исключение клинических рисков

• Электробезопасность: Конструкция изоляции класса I/II, ток утечки <100 мкА, раздельная трассировка силовых и слаботочных цепей для предотвращения риска поражения электрическим током;

• Оптимизация ЭМС: Прошел испытания на электромагнитную совместимость по стандарту IEC 61000, оптимизированы конструкции заземления, экранирования и фильтрации для устранения помех между устройствами и обеспечения точности диагностических данных;

• Целостность сигнала: Строго контролируемое согласование импеданса (±10%) для снижения перекрестных наводок и затухания сигнала, адаптация к требованиям передачи сигналов высокоточного оборудования, такого как компьютерные томографы и приборы для тестирования нуклеиновых кислот.

Тщательный контроль процесса обеспечивает согласованность продукции

• Чистое производство: Очистная комната класса 1000 с процессами ультразвуковой и ионной очистки, обеспечивающая почти нулевое содержание остатков припоя и флюса;

• Точное производство: Точность установки SMT ±0,03 мм, разница профиля температуры паяльной пасты ±2 °C, доля пустот в паяных соединениях <5%, поддержка гибкого производства мелких партий и множества разновидностей;

• Гарантия полной проверки: 100% визуальный контроль с помощью AOI, рентгеновская проверка паяных соединений, тестирование цепей ICT, функциональное тестирование FCT, уровень брака контролируется на уровне PPM.