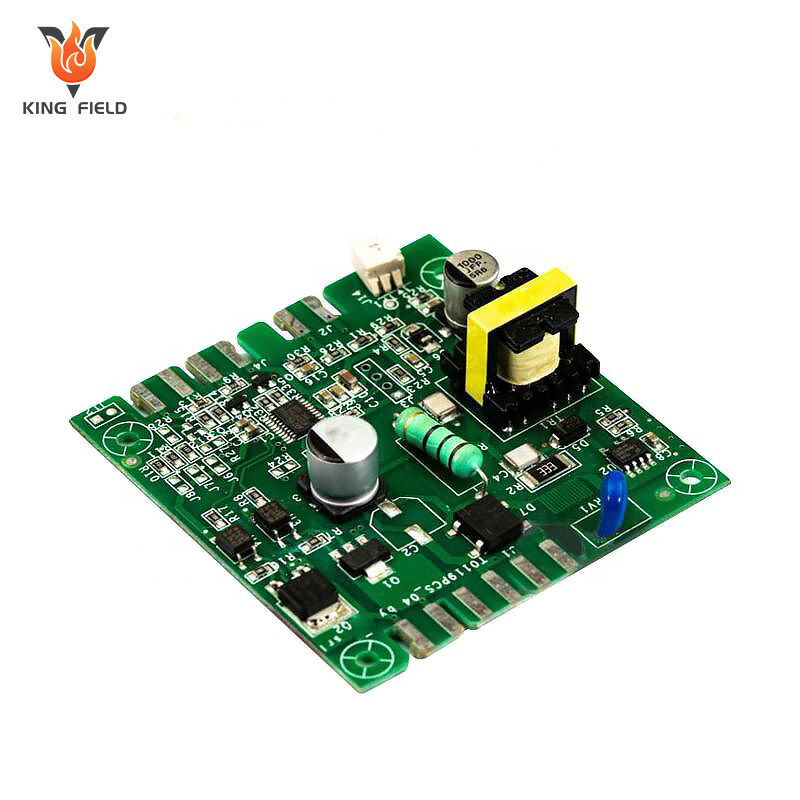

Medisinsk PCBA

Høytilgjengelige løsninger for medisinske PCBA utviklet for samsvar og kritiske helsetjenester. Presisjonsmontering, biokompatible materialer, streng samsvar med steriliseringskrav og flertrinns testing sikrer sikkerhet og ytelse. Fra diagnostiske enheter til bærbare medisinske teknologier – prototyping på 24 timer, rask levering og DFM-optimalisering tilpasset kravene i medisindustrien.

✅ ISO 13485/FDA-samsvar

✅ Design egnet for sterilisering

✅ Pålitelighet for kritiske anvendelser

✅ Prototyping på 24 timer + kvalitetsfokusert montering

Beskrivelse

Oversikt over medisinsk PCBA

Medisinsk PCBA er en kjerneelektronisk komponent som er utformet og produsert spesielt for medisinske enheter. Den er «hjernen» i medisinske elektroniske enheter og håndterer nøkkelfunksjoner som signalbehandling, dataoverføring og kontrollutførelse. Den brukes mye i ulike medisinske situasjoner som diagnose, behandling, overvåking og rehabilitering.

Hovudtrekk

• Høy pålitelighet: Driften av medisinsk utstyr er direkte knyttet til pasientsikkerhet og må fungere stabilt under langvarige, høybelastede forhold.

• Streng etterlevelse: Den må følge internasjonale/nasjonale standarder for medisinsk elektronikk, med full sporbarhet fra design til produksjon.

• Risikostyring med lav risiko: Det må oppfylle krav til lekkasjebeskyttelse, elektromagnetisk interferensbeskyttelse og biokompatibilitet for å unngå sekundær skade på kroppen eller utstyret.

• Presis ytelse: Optimert for medisinske scenarier må feilraten holdes innenfor et ekstremt lavt område.

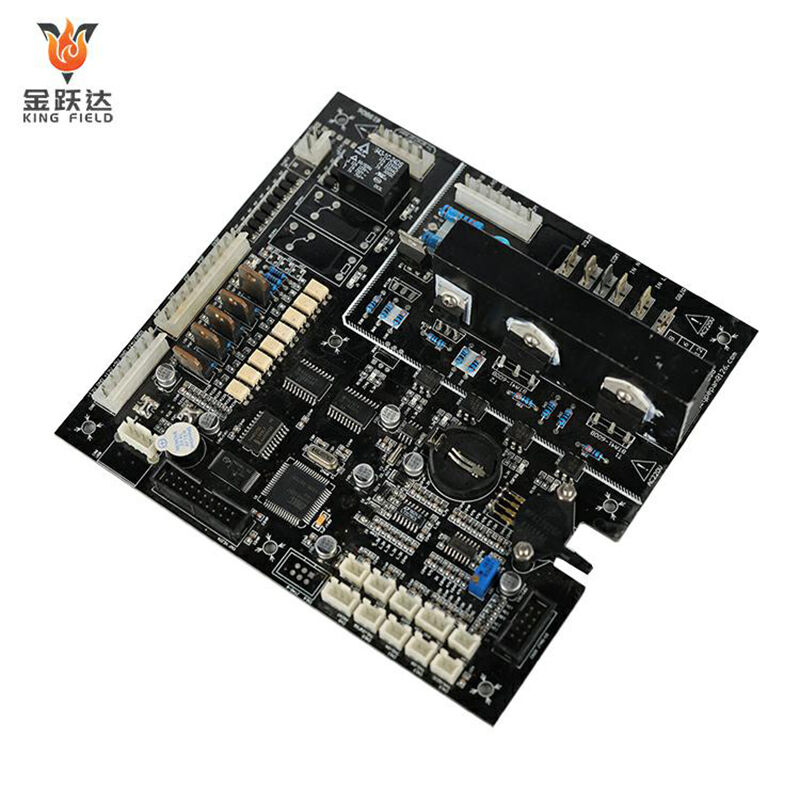

Typiske anvendelsesscenarier

• Diagnostisk utstyr: Kontrollkort og signalbehandlingskort for ultralydmaskiner, CT-scannere, MR-maskiner, blodanalyseapparater og nukleinsyretestingsinstrumenter;

• Overvåkningsutstyr: Kjernekontroll- og datatransmisjonskort for EKG-overvåkere, blodtrykksmålere, pulsoksimetre og blodsukkermålere;

• Behandlingsutstyr: Driverkort og strømkontrollkort for respiratorer, defibrillatorer, infusjonsapparater og laserterapiprosesser;

• Implanterbare enheter: Miniatyr, høytilgjengelige PCB-er for pacemakere og cochleaimplanter;

• Rehabiliteringsutstyr: Bevegelseskontrollkort og signalbehandlingskort for sensorer i rehabiliteringsroboter og fysioterapikorn.

Nødvendige produksjonskrav

• Materialvalg: Giv prioritet til bruk av miljøvennlige materialer av medisinsk kvalitet; implanterbare produkter må oppfylle biokompatibilitetsstandarder.

• Prosesskontroll: Bruk høypresisjons SMT-overflatemonteringsteknologi og blyfrie loddingsprosesser, og kontroller strengt loddeforbindelsers kvalitet og produktrenlighet.

• Testing og verifikasjon: Utfør høye og lave temperaturtester, vibrasjonstester, EMC-tester og levetidstester for å sikre produktstabilitet og -sikkerhet i komplekse medisinske miljøer.

• Sporingssystem: Opprett en helhetsprosesssporbarhetsmekanisme for å møte kravene til etterlevelsesvurdering i helsevesenindustrien.

Unike utfordringer ved montering av medisinske PCB

De sentrale utfordringene ved montering av medisinske PCB-er omfatter tre hovedområder: etterlevelse, pålitelighet og sikkerhet, forverret av de spesifikke kravene i medisinske scenarier, som følger:

1. Trykk fra etterlevelse og sporbarhet

Flere internasjonale og nasjonale standarder må overholdes, og hele prosessen fra design til levering må oppfylle kravene i et kvalitetsstyringssystem for medisinsk elektronikk.

Strenge krav til sporbarhet er satt: råvarepartier, produksjonsprosesserparametere, testdata og operatørinformasjon må registreres gjennom hele prosessen, og støtte full livssyklussporbarhet samt oppfylle krav til etterlevelsesvurdering og tilbakekallinger.

Begrensninger for materialeetterlevelse er på plass: blyfrie, miljøvennlige og medisinske materialer av god kvalitet må brukes. Implanterbare produkter krever ytterligere biokompatibilitetsertifisering, og bruk av potensielt skadelige stoffer er forbudt.

Strenge regulatoriske krav og sertifiseringskrav betyr at montering av medisinske PCB må overholde en rekke komplekse forskrifter og standarder, inkludert:

• FDA-forskrifter (21 CFR del 820, Quality System Regulations),

• ISO 13485 Medisinsk utstyr – Kvalitetsstyringssystem,

• IPC-standarder innen elektronikkproduksjon og regionale sertifiseringer.

2. Høye krav til pålitelighet under ekstreme forhold

• Utfordringer knyttet til miljøtilpasning: Medisinsk utstyr må klare ulike driftsforhold, og PCB-er må tåle ekstreme forhold som et bredt temperaturområde fra -40 ℃ til 85 ℃, langvarig vibrasjon og høy fuktighet;

• Lange levetid og krav om null feil: Overvåkingsutstyr, respiratorer og annet utstyr må fungere 24 timer i døgnet uten avbrudd, og inplanterbare enheter må ha en levetid på 5–10 år uten mulighet for feil;

• Miniatyrisering og høy tetthet i montering: Bærbare medisinske enheter og inplanterbare enheter har strenge krav til PCB-størrelse, og krever ekstremt fin pitch og mikro-pads i monteringen, noe som lett kan føre til problemer som kortslutning, kalde loddeforbindelser og dårlig varmeavledning.

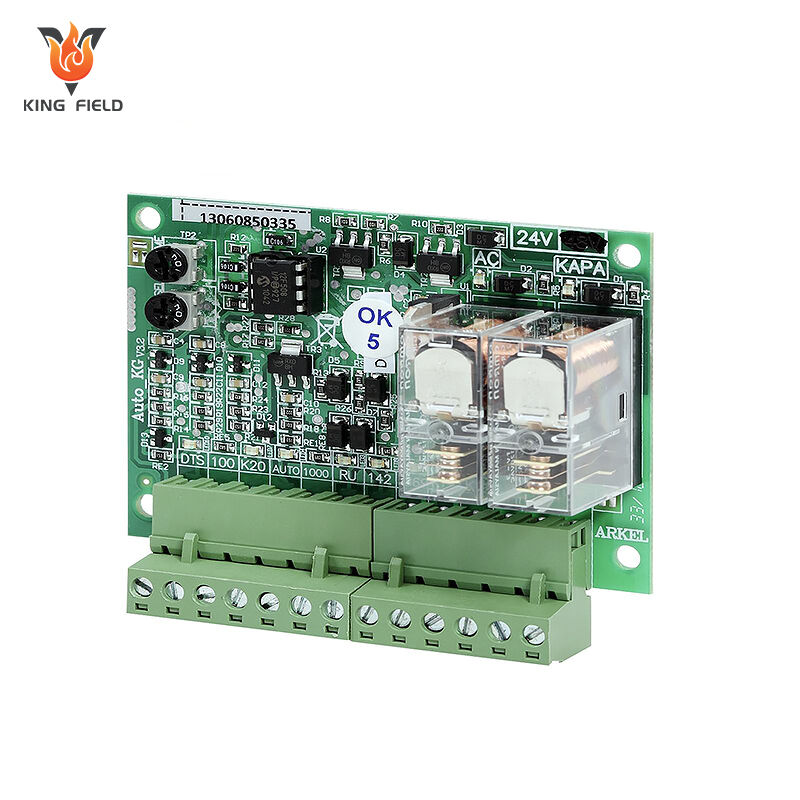

3. Krav til elektrisk sikkerhet og elektromagnetisk kompatibilitet

• Beskyttelse mot elektrisk støt: Medisinsk elektrisk utstyr må oppfylle kravene for beskyttelse mot elektrisk støt og lekkstrøm. PCB-layout må tydelig skille mellom høyspennings- og lavspenningsområder for å unngå risiko for isolasjonsbrudd.

• Høy vanskelighetsgrad ved å oppfylle EMC-ytekriterier: Medisinsk utstyr genererer selv sterke elektromagnetiske forstyrrelser og må også motstå ekstern miljøpåvirkning. Kretskortene må bestå EMC-testing, og jording, skjermeoppbygging og filtreringskretser må optimaliseres for å unngå forstyrrelser som fører til datadistorsjon eller utstyrsfeil.

• Krav til signaltrekhet: Diagnostisk utstyr må overføre høy-presisjons analoge signaler. Montering av kretskort må kontrollere impedanstilpasning, redusere signaldemping og kryplasje, og sikre nøyaktighet i datainnsamling og -overføring.

4. Utfordringer knyttet til renhold og prosesskontroll

• Høye krav til reneforhold: Medisinske apparater har ekstremt høye krav til renhet av kretskort. Forurensninger som loddeslagger, flussrester og støv kan forårsake kortslutninger eller utløse reaksjoner i menneskelig vev. Produksjonen må utføres i et rentrom av klasse 1000, og rester må fjernes etter montering gjennom prosesser som ultralydsrengjøring og ionereiniging.

• Vanskeligheter med presisjonsprosesskontroll: Bruk av mikromonteringsteknologi og blyfritt lodd krever streng kontroll av temperaturprofiler for oppløping og monteringspress for å unngå defekter som gravsteinstap, kalde loddeforbindelser og tomrom i loddeforbindelser.

• Press fra produksjon i små serier med stor variasjon: Medisinske apparater er ofte skreddersydde med små seriebestillinger. Det er nødvendig å raskt bytte produktmodeller samtidig som man sikrer konsistens mellom ulike partier av produkter, noe som stiller svært høye krav til produksjonslinjens fleksibilitet og prosessens stabilitet.

5. Strenge testerings- og verifikasjonskrav

• Fullstendig inspeksjon, ikke tilfeldig utvalg: Det er ikke tillatt med defekte medisinske PCB-er på markedet. Hvert enkelt PCB må inspiseres 100 %, med full dekning av inspeksjon.

• Lang varighet på pålitelighetsverifikasjon og høye kostnader: PCB-er må bestå tester for høy og lav temperaturveksling, fuktvarmealdringstester, vibrasjonstester og levetidstester, med verifikasjonssykluser som varer flere måneder.

• Verifikasjon for spesielle scenarier: Implanterbare PCB-er krever ekstra biokompatibilitets- og kroppsfluidkorrosjonstester, mens diagnostiske PCB-er krever kalibreringstester for signalytelse for å sikre at kravene til klinisk bruk av medisinsk utstyr oppfylles.

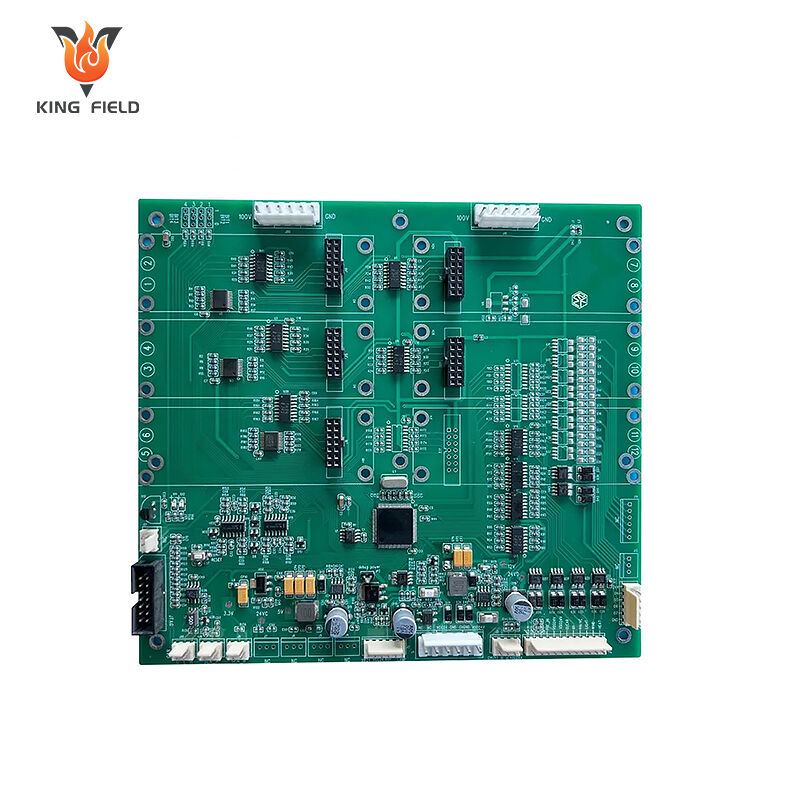

Produksjonskapasitet

| Utstyrsproduksjonsprosesskapasitet | |||||

| SMT-kapasitet | 60 000 000 chips/dag | ||||

| THT-kapasitet | 1 500 000 chips/dag | ||||

| Leveringstid | Akselerert 24 timer | ||||

| Typer PCB-er tilgjengelig for montering | Stive kort, fleksible kort, stiv-fleksible kort, aluminiumskort | ||||

| PCB-spesifikasjoner for montering | Maksimal størrelse: 480x510 mm; Minimum størrelse: 50x100 mm | ||||

| Minimal monteringskomponent | 01005 | ||||

| Minimal BGA | Stive kort 0,3 mm; Fleksible kort 0,4 mm | ||||

| Minimal finstegskomponent | 0.2 mm | ||||

| Nøyaktig plassering av komponenter | ±0,015 mm | ||||

| Maksimal komponenthøyde | 25 mm | ||||

Hovedfordeler

Kingfield Medical PCBA-løsninger – Drevet innovasjon i elektronikk for høy pålitelighet innen medisinsk teknologi

Vi tilbyr overensstemmelsesvarene, svært pålitelige og sikre PCB-emonsteritjenester spesielt for diagnostisk, terapeutisk, overvåkende og implantable medisinske enheter. Med ISO 13485 fullprosess kvalitetskontrollsystem som grunnlag, utvikler vi kjerne elektroniske komponenter for medisinske enheter som oppfyller internasjonale standarder som FDA og IEC 60601, og hjelper medisinske enhetsbedrifter med å overvinne teknologiske barrierer og sikrer trygg klinisk bruk.

Omfattende overensstemmelsesgaranti, i samsvar med strenge standarder innen medisinsk industri

• Systemsertifisering: Sertifisert i henhold til ISO 13485 medisinsk kvalitetsstyringssystem og RoHS/REACH miljøbeskyttelsessertifisering; produkter oppfyller IEC 60601 medisinsk elektrisk sikkerhetsstandard og ISO 10993 biokompatibilitetskrav;

• Full sporbarhet gjennom hele prosessen: Råvarepartier, produksjonsparametere, testdata og operatøroppsanger blir bevart gjennom hele prosessen, noe som støtter full livssyklussporbarhet av produkter og oppfyller FDA QSRs krav til etterlevelse og tilbakekallingsprosedyrer;

• Materiell etterlevelse : Velger strengt blyfrie, miljøvennlige materialer av medisinsk kvalitet; implantable produkter bruker biokompatible substrater og lodder, noe som eliminerer risikoen for farlige stoffer.

Tilpasset ekstreme miljøer, med høy pålitelighet og lang levetid

• Miljøtoleranse: Støtter et bredt temperaturområde fra -40 °C til 85 °C, tåler høy fuktighet opp til 95 % RH og vibrasjonsstøt fra 10–2000 Hz, og er egnet for komplekse scenarier som operasjonsrom, ambulanser og menneskelige implantater;

• Garantert lang levetid: MTBF ≥ 100 000 timer, implantable produkter har en levetid på 5–10 år, og feilfri design oppfyller kravene til 24-timers ubrutt drift av medisinsk utstyr;

• Høy tetthet i montering: Erfaren innen 01005-pakking og BGA-arkitektur med ekstremt fin pitch under 0,4 mm, som støtter presisjonsproduksjon av miniatyriserte og bærbare medisinske enheter.

Både sikkerhets- og ytelsesstandarder er oppfylt, noe som eliminerer kliniske risiko

• Elektrisk sikkerhet: Klasse I/II isolasjonsdesign, lekkstrøm <100 μA, separering av sterke og svake strømsoner for å unngå elektrisk sjokkrisiko;

• EMC-optimalisering: Bestått IEC 61000 elektromagnetisk kompatibilitetstest, optimalisert jording, skjerming og filtreringsdesign for å fjerne interferens mellom enheter og sikre nøyaktige diagnostiske data;

• Signalintegritet: Nøyaktig kontrollert impedanstilpasning (±10 %) for å redusere kryssforstyrrelser og signaldempning, tilpasset signaloverføringskravene til høypresisjonsutstyr som CT-scannere og nukleinsyretestinstrumenter.

Forfina prosesskontroll sikrer konsistens i produktene

• Rent produksjonsmiljø: Klasse 1000 renrom med ultralydsrengjøring og ionereinigingsprosesser, som resulterer i nær null loddeslagg og flussrester;

• Presisjonsproduksjon: SMT-plasseringsnøyaktighet ±0,03 mm, ovensoldingstemperaturprofilforskjell ±2 ℃, loddeforbindelsesluftprosent <5 %, støtter fleksibel produksjon av små serier og mange varianter;

• Full innspeksjonsgaranti: 100 % AOI-visuell inspeksjon, røntgeninspeksjon av loddeforbindelser, ICT-kretstesting, FCT-funksjonell testing, med defektgrad kontrollert på PPM-nivå.