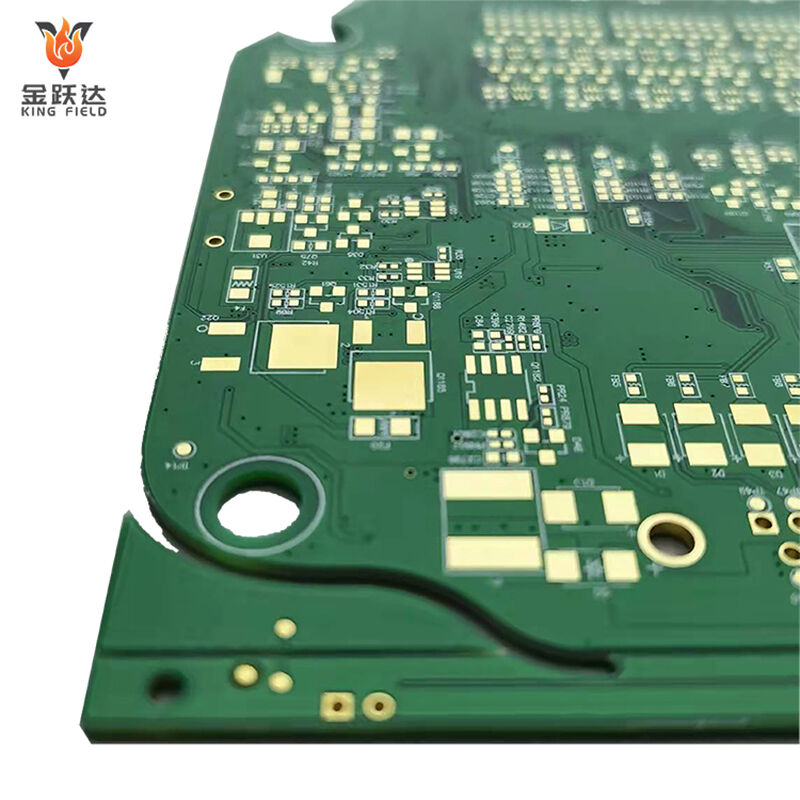

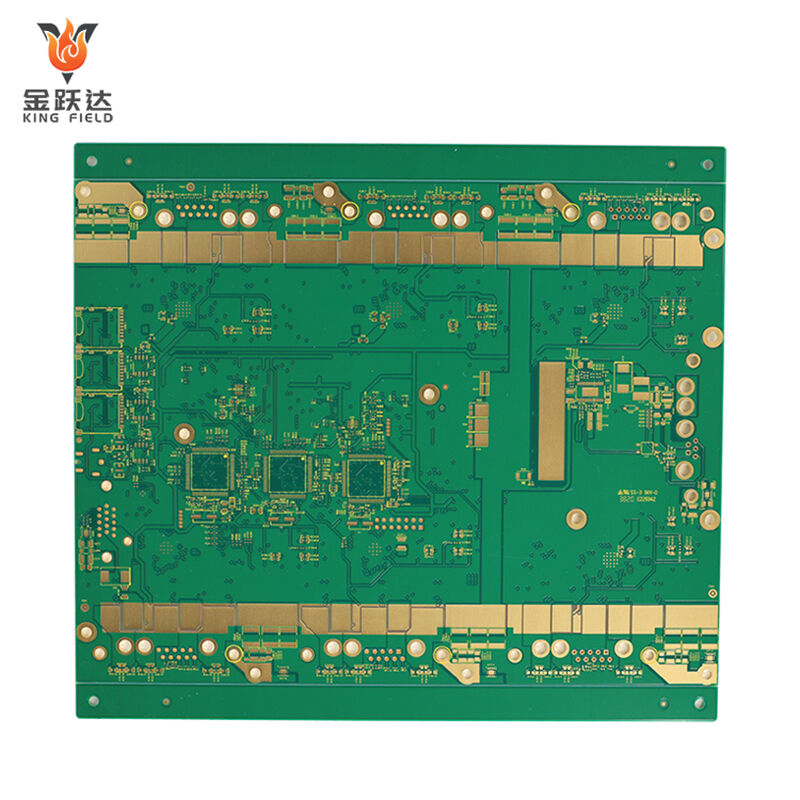

Rogers PCB

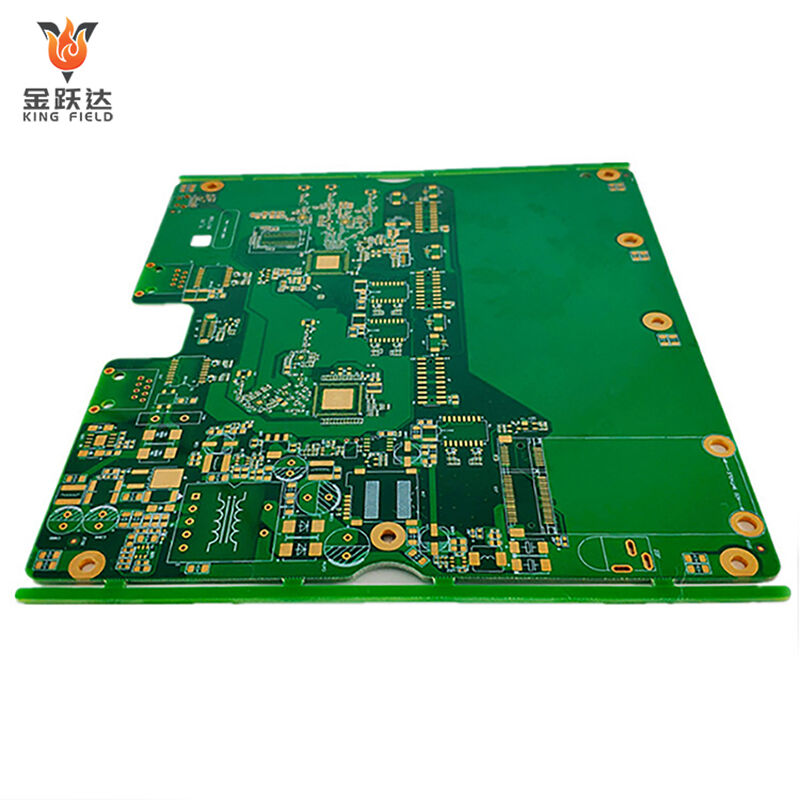

Høytytende Rogers PCB-er for RF/telekom/bil/industrielle høyfrekvensapplikasjoner. Premium Rogers-materialer

(RO4003C/RO5880), ekstremt lav tap og presis impedanskontroll—optimalisert for GHz-signalintegritet.

✅ Lavtap Rogers-substrater

✅ Nøyaktig impedanskontroll (±5 %)

✅ Fokus på RF/mikrobølge/høyhastighetsdata

Beskrivelse

Hva er Rogers PCB?

Rogers PCB refererer til et høytytende kretskort produsert ved hjelp av spesialiserte laminatmaterialer fra Rogers Corporation, et amerikansk selskap innen avanserte materialer og teknologi. I motsetning til konvensjonelle FR-4 Kretskort som er laget av epoksyharpu og glassfiber, bruker det hovedsakelig materialer som polytetrafluoroetylen (PTFE), keramiskfylte kompositter eller hydrokarbonblandinger. Det er spesielt egnet for høyfrekvente og hurtige elektroniske applikasjoner og er kjent som referanse i relaterte felt. Nedenfor følger en detaljert introduksjon: elektroniske scenarier og er kjent som målestokken i relaterte felt. Følgende er en detaljert presentasjon:

Kjerne materiellserier

| Materialserie | Nøkkelfunksjoner | Typiske anvendelsesscenarier | |||

| RO4000-serien | Den har god kostnadseffektivitet, god bearbeidbarhet, stabil dielektrisk konstant og lav dielektrisk tap. For eksempel har RO4350B en stabil dielektrisk konstant rundt 3,48 og utmerket termisk stabilitet. | 5G-kommunikasjonsmoduler, høyfrekvente antenner og radiofrekvenskretser. | |||

| RT/duroid-serien | Den er basert på fluorplast med ekstremt lav dielektrisk tap og fremragende høyfrekvensytelse. RT5880 er et representativt produkt. | Mikrobølgekretser, presisjonsradarsystemer og high-end testinstrumenter. | |||

| RO3000-serien | Det er et forsterket fluorplastmateriale med god dimensjonal stabilitet og fuktvannstendighet. | Kommersiell mikrobølgeutstyr og mellom- til high-end RF-kommunikasjonsenheter. | |||

| TMM-serien | Som et hydrokarbongodsermateriale kombinerer det fordelene med keramikk og hydrokarboner, med høy varmeledningsevne og stabile elektriske egenskaper. | Høyeffekt RF-komponenter og elektronisk utstyr for høytemperaturdrift. | |||

Fordeler og anvendelser

Fremragende ytelsesfordeler

Lav signaltap:

Materialene har en lav dempingsfaktor. Når signaler overføres ved frekvenser over 2 GHz, er tapet langt lavere enn hos tradisjonelle FR-4 PCB-er, noe som effektivt sikrer signalløyvhet.

Stabile dielektriske egenskaper:

Dielektrisk konstant forblir stabil innenfor et bredt spekter av temperatur og frekvens. Dette gjør at ingeniører kan nøyaktig designe kretser som impedanstilpasning og transmisjonslinjer.

Stark miljøtilpasningsevne:

Mange materialer i serien har lav vannabsorpsjon, noe som muliggjør stabil drift i fuktige miljøer. Samtidig har de høye glassomvandlingstemperaturer (vanligvis over 280 °C) og utmerket termisk stabilitet, som kan tåle ekstreme temperaturforandringer.

Hovedområder for bruk

Telekommunikasjon:<br>

Det er et kjerneelement i 5G-basestasjoners RF-moduler, millimeterbølgeantenner og satellittkommunikasjonsutstyr, og oppfyller behovet for lavt tap og høyhastighetssignalkonduksjon i kommunikasjonssystemer.

Luftfart og forsvar:

Den brukes i radarsystemer, missilstyringsmoduler og elektronisk utstyr for romfart, og dens lave avgassningsytelse og motstand mot harde miljøforhold gjør at den kan tilpasse seg de komplekse forholdene i rommet og på slagmarken.

Bil-Elektronikk:

Den brukes i bilradar, kjøretøymonterte 5G-kommunikasjonsmoduler og strømstyringssystemer for nye energikjøretøy, og tåler høytemperatur- og høyvibrasjonsarbeidsmiljø i kjøretøy.

Test- og måleinstrumenter:

Den brukes i høyfrekvente signalgeneratorer, vektornettverksanalyzere og andre presisjonsinstrumenter, og sikrer nøyaktighet og stabilitet i instrumentmålinger.

Fordeler

Rogers-kretskort produsert av Rogers Materials, med sin unike substratformel og ytelsesdesign, har følgende kjernefordeler i forhold til tradisjonelle FR-4-kretskort og vanlige høyfrekvente kretskort, spesielt egnet for høyfrekvente, høyhastighets- og høytilgjengelighetsscenarier:

Ultimativ ytelse for høyfrekvent signaloverføring

· Ekstremt lav dielektrisk tap:

Tapsfaktoren (Df) for Rogers-substrater (for eksempel PTFE-baserte, keramikkfylte kompositter) er ekstremt lav (vanligvis < 0,0025@10 GHz), mye lavere enn for FR-4 (Df ≈ 0,02@10 GHz), og signalet demper betydelig mindre i høyfrekvensbåndet over 2 GHz. Sikrer effektivt signalkvalitet i 5G, millimeterbølge- og mikrobølgekommunikasjon for å forhindre datadistorasjon eller redusert overføringseffektivitet.

· Stabil dielektrisk konstant (Dk):

Dielektrisk konstant varierer svært lite med temperatur (-55 ℃ til 125 ℃) og frekvens (variasjonsområde < ±2 %). Ingenører kan nøyaktig dimensionere impedanstilpasning og transmisjonslinjer (som mikrostriplinjer og striplinjer) for å sikre konsistent ytelse i RF-kretser. Spesielt egnet for anvendelser med strenge krav til impedansnøyaktighet, som radar- og satellitt kommunikasjon.

Utmerket termisk stabilitet og miljøtilpasningsevne

· Høy glassomvandlingstemperatur (Tg). De fleste Rogers-substrater har en Tg over 280 °C (noen produkter, som RO4350B, har en Tg på 280 °C, mens RT5880 ikke har noe tydelig knekkpunkt), som er mye høyere enn for FR-4 (Tg ≈ 130 °C). De blir ikke bløte eller deformeres under høye temperaturer og tåler varme under lodding (260 °C) og langvarig drift i høye temperaturmiljøer.

· Lav vannabsorpsjonsrate:

Vannabsorpsjonsraten for substratet er mindre enn 0,03 % (vannabsorpsjonsraten for FR-4 ≈ 0,15 %), og det skjer ingen ytelsesnedgang i miljøer med høy fuktighet (som for eksempel i marint og utendørs basestasjoner), noe som unngår forsvinnende dielektriske egenskaper eller korrosjon av ledninger forårsaket av fuktighet, og forlenger levetiden til PCB-en.

· Motstandsdyktighet mot harde miljøer:

Motstandsdyktig mot stråling og kjemisk korrosjon, egnet for spesielle scenarier som luft- og romfart (romstråling) og industriell styring (sure og basiske miljøer), og med lav avgassing (i samsvar med NASA-krav), slipper den ikke ut flyktige stoffer som kan forurense presisjonskomponenter. slipper ikke ut flyktige stoffer som kan forurense presisjonskomponenter.

Utmerket mekanisk ytelse og bearbeidingsegenskaper

· Høy dimensjonal stabilitet:

Termisk ekspansjonskoeffisient (CTE) for substratet passer godt til kopperfolien (CTE på X/Y-akse ≈14 ppm/℃, og på Z-akse ≈60 ppm/℃). PCB-bøyningen er ekstremt lav etter høytemperatursoldring eller temperatursyklus, noe som reduserer risikoen for at enheter løsner ved soldring. Spesielt egnet for høydensitetspakkering som BGA og flip-chip.

· Kompatibel med konvensjonelle PCB-prosesser:

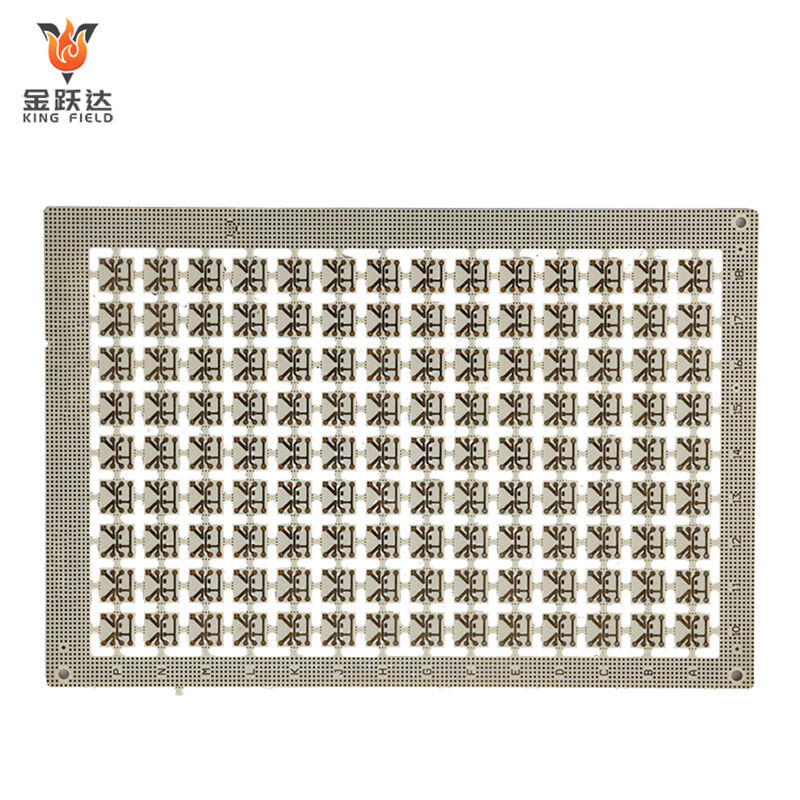

Standard PCB-produksjonsprosesser (etsing, boring, metallisering, lodding) kan brukes uten spesialutstyr, og det støtter tykk kobber (≥2 oz) og flerlagete kretskortdesign, noe som balanserer høy ytelse og prosess mulighet, og reduserer vanskeligheten ved masseproduksjon. reduserer vanskeligheten ved masseproduksjon.

Tilpasset krav om høy effekt og integrasjon

· Utmerket varmeledningsevne:

Keramiskfylte Rogers-substrater (som RO3003) har en varmeledningsevne på opptil 0,6 W/(m·K), noe som er høyere enn FR-4 (0,3 W/(m·K)). De kan raskt lede varmen generert av høyeffekts RF-komponenter, og forhindre lokal overoppheting og ytelsesnedgang.

· Støtte for integrerte passive komponenter:

Noen Rogers-substrater (som LTCC-kompatible serier) kan integreres med passive komponenter (motstander, kondensatorer), noe som reduserer antallet eksterne komponenter, oppnå miniatyrisering og lettvikt av PCB, og er egnet for plasskrevende situasjoner som droner og kjøretøymonterte radarer.

Fordelen med energieffektivitet som følger av lavt tapstall

I HF-effektforsterkere og basestasjons-transmisjonsmoduler kan ekstremt lav dielektrisk tap redusere energitap under signaloverføring, forbedre utstyrets energieffektivitet, senke totalt strømforbruk for maskinen, og samtidig redusere varmeutvikling, noe som ytterligere optimaliserer avkjølingsdesignet.

| Ytelser | Rogers PCB | FR-4 PCB | |||

| Tapstall (Df) | <0,0025.10 GHz | ≈0,02.10 GHz | |||

| Svingning i dielektrisk konstant | <±2% | >±10% | |||

| Glassovergangstemperatur (Tg) | >280℃ | ≈130℃ | |||

| Vannoppfatningsrate | <0.03% | ≈0.15% | |||

| Dimensjonsstabilitet | Svært høy | Generell |

Advarsel

På grunn av de betydelige forskjellene i underlagsegenskaper mellom Rogers-PCB-plater og tradisjonelle FR-4-PCB-er, krever produksjonsprosessen målrettet kontroll av prosessdetaljer. De viktigste punktene som bør merkes, er som følger:

Behandling og lagring av underlag

· Lagringsforhold:

Rogers-basematerialer (spesielt PTFE-basematerialer) kan lett ta opp fuktighet og bør lagres i et miljø med konstant temperatur og fuktighet (temperatur 20–25 °C, fuktighet < 50 %). Hvis de ikke brukes umiddelbart etter åpning, bør de pakkes vakuumtett for å unngå fuktighetsopptak, som kan føre til bobler og delaminering under lodding.

· Skjæring av basematerialet:

Bruk dedikerte hardmetallverktøy for skjæring for å unngå kantsprekking i basematerialet (PTFE-basemateriale har dårlig seighet). Etter skjæring bør kantavfall fjernes for å unngå at overflaten skrammes under senere behandling.

· Overflaterensing:

Ikke bruk sterke, korrosive rengjøringsmidler på overflaten av underlaget. Isopropylalkohol anbefales for tørking for å fjerne oljeflekker eller støv, og unngå forurensning som kan påvirke kobberets bindingsstyrke laget.

Bore- og formingsprosess

· Boreparametere:

PTFE-baserte Rogers-materialer har høy hardhet og dårlig varmeledningsevne. Ved boring bør det brukes diamantbelagte bor. Senk omdreiningshastigheten (20 % til 30 % lavere enn FR-4), øk tilførselshastigheten, og forbedr samtidig kjølingen (bruk vannløselig kjølevæske) for å forhindre slitasje på bor eller erosjon av grunnevnet. For substrater fylt med aluminiumnitrid, må dannelsen av mikrorevner under boring unngås. En trinnvis boremetode kan benyttes.

· Behandling av hullvegg:

Etter boring er det nødvendig med plasmarensing eller kjemisk etsing for å fjerne rester av materiale fra hullveggen (PTFE-rester er vanskelige å fjerne), og dermed sikre god vedhefting av metallisering på hullveggen.

Unngå overdreven etsing som kan forårsake ru hullvegger og påvirke beleggets jevnhet.

· Formgivning:

CNC-presisjonsgravering eller laserhogging benyttes for å unngå stansing (som lett kan føre til delaminering av PTFE-baserte materialer). Etter skjæring må kantene slipes for å fjerne spikker.

Metallisering og elektroplating

· Kobberplateforbehandling:

Overflaten på Rogers-substrat er svært inaktiv (spesielt PTFE), derfor må spesielle ruggingprosesser (som natriumnafthalen-behandling, plasmaetsing) benyttes for å øke overflatens ruhet på substratet og forbedre adhesjonen til kobberplatebelegget. Unngå overdreven rugging som kan skade overflaten på substratet.

· Parametere for elektroplating:

Ved elektroplating av kobber må strømtettheten reduseres (15 % lavere enn FR-4), platingstiden må forlenges, og belegget må være jevnt. Ved tykk-kobber-design (≥2 oz), segmentert elektroplating bør vedtas for å forhindre ujevn beltektykkelse eller hull.

· Beltekontroll:

Fokuser på å sjekke dekning og vedheft av belaget på hullveggen. Vedheftet av belaget på hullveggen til PTFE-baserte Rogers-kretskort bør være ≥1,5 N/mm for å forhindre at belaget løsner under senere bruk.

Etsing og kretsfremstilling

· Valg av etsvæske:

Bruk sure etsvæsker (som kopperkloridsystem) for å unngå at basiske etsvæsker korroderer Rogers-underlag (noen keramikkfylte underlag har dårlig motstand mot alkalier); Under etsingen må temperaturen (25 til 30 ℃) og tsingshastighet strengt kontrolleres for å unngå overmåte sidetetsing, som kan føre til redusert nøyaktighet i kretsen.

· Linjekompensasjon:

Forhåndsinnstil etsingskompensasjonsmengden i henhold til basematerialets type (sidens etsingshastighet for PTFE-basert materiale er ca. 8–10 %, noe som er høyere enn for FR-4) for å sikre at den endelige linjebredden oppfyller designkravene krav; For fine linjer (linjebredde < 0,1 mm) bør det brukes høypresisjons-eksponeringsutstyr for å unngå brutte linjer eller kortslutninger.

Loddemask og overflatebehandling

· Kompatibilitet for loddemask-farge:

Velg loddemask-farge med høy temperaturmotstand (Tg > 150 °C) som er kompatibel med Rogers-substrater for å forhindre at fargen løsner på grunn av dårlig vedhefting til substratet. Når loddemasken trykkes, bør trykket fra rakelen reduseres for å forhindre at farge trenger inn i kretsløpets åpninger.

· Herdeprosess:

Herdetemperaturen for loddemask bør økes trinnvis (gradvis fra 80 °C til 150 °C) for å unngå deformasjon av substratet forårsaket av plutselig temperaturstigning. Herdetiden er 10–20 % lengre enn for FR-4 for å sikre fullstendig herding av blekken.

· Valg av overflatebehandling:

Prioriter gullplatering (ENIG) eller tinnplatering, og unngå varmluftsnivellering (HASL) – varm luft med høy temperatur kan forårsake krumning av Rogers-substratet, og PTFE-baserte materialer har begrenset varmebestandighet (HASL-temperaturer over 260 ℃ kan lett skade substratet).

Laminering Prosess

· Lamineringsparametere:

Angi lamineringstemperatur, trykk og tid i henhold til typen substrat for å unngå nedbryting av substratet på grunn av for høy temperatur eller avlamellering på grunn av uregelmessig trykk.

· Fjerning av lim:

Før laminering må det forhårdnede arket (PP) forvarmes ved 100 ℃ i 30 minutter for å fjerne flyktige stoffer og forhindre bobledannelse under lamineringen. Kombinasjonen av Rogers-substrat og PP må ha tilsvarende varmeutvidelseskoeffisient for å redusere krumning etter laminering.

· Flatthetskontroll:

Etter at den flerlags Rogers-PCB-en er laminert, må den koldpresse og settes. Avkjølingshastigheten bør kontrolleres til 5℃/min for å unngå for stor temperaturforskjell som kan forårsake bøyning av platens overflate (bøyningsgraden skal være ≤0,3%).

Prøving og kvalitetskontroll

· Elektrisk yttestesting:

Fokuser på å sjekke linjeimpedans, innsettings-tap og stående bølgeforhold. Bruk en nettverksanalysator til å utføre fullstendig testing innenfor det designede frekvensområdet for å sikre at høyfrekvensytelsen oppfyller standarder.

· Pålitelighetstesting:

Utfør varme-syklus-testing og fukt-varmetesting for å bekrefte bindningsstabiliteten mellom substratet og kobberlaget, samt loddmaskelaget, for å forhindre feil forårsaket av miljørelatert aldring.

· Utseendekontroll:

Sjekk platens overflate for sprekker, delaminering, bobler, jevne kantede kretser og pigger i hullveggene for å sikre at det ikke finnes synlige defekter i utseendet.

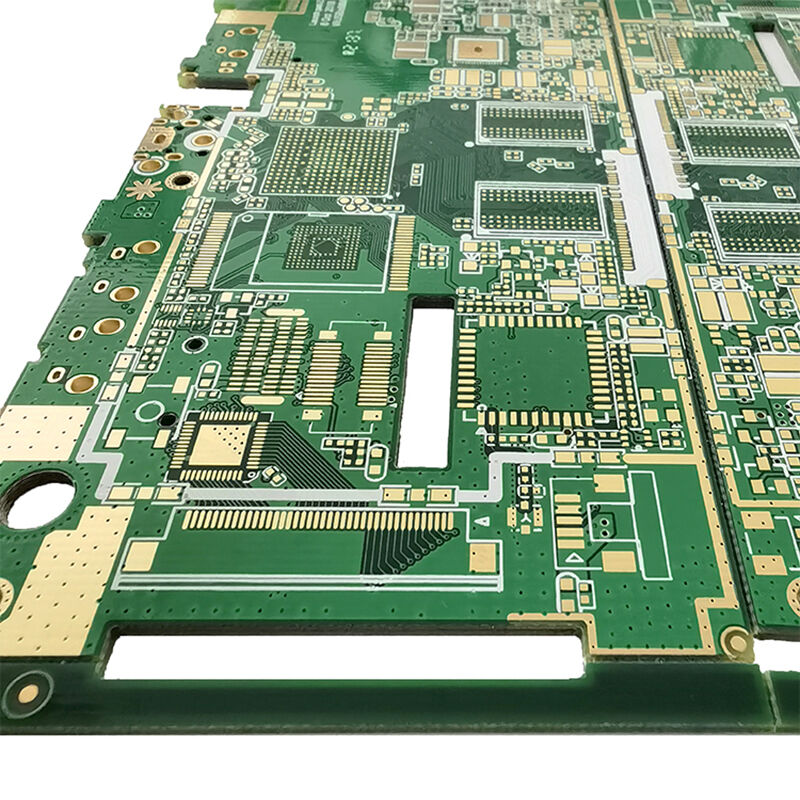

Stiv RPCB-produksjonskapasitet

| Punkt | RPCB | HDI | |||

| minimum linjebredde/linjeavstand | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0.05MM) | |||

| minimum hull diameter | 6MIL(0.15MM) | 6MIL(0.15MM) | |||

| minimum loddebestandig åpning (enkel side) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| minimum loddebestandig bro | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| maksimal aspektforhold (tykkelse/hull diameter) | 0.417361111 | 0.334027778 | |||

| impedanskontrollnøyaktighet | +/-8% | +/-8% | |||

| ferdig tykkelse | 0,3-3,2 MM | 0,2-3,2 MM | |||

| maksimalt kortstørrelse | 630 MM*620 MM | 620 MM*544 MM | |||

| maksimal ferdig kopperstykkelse | 6 OZ (210 UM) | 2 OZ (70 UM) | |||

| minimum platetykkelse | 6MIL(0.15MM) | 3MIL (0,076MM) | |||

| maksimalt antall lag | 14 lag | 12 lag | |||

| Overflatebehandling | HASL-LF, OSP, Immersion Gold, Immersion Tin, Immersion Ag | Immersion Gold, OSP, selektiv immersion gull | |||

| karbonprinting | |||||

| Min/maks laserhullstørrelse | / | 3MIL / 9,8MIL | |||

| toleranse for laserhullstørrelse | / | 0.1 |