Rogers-PCB

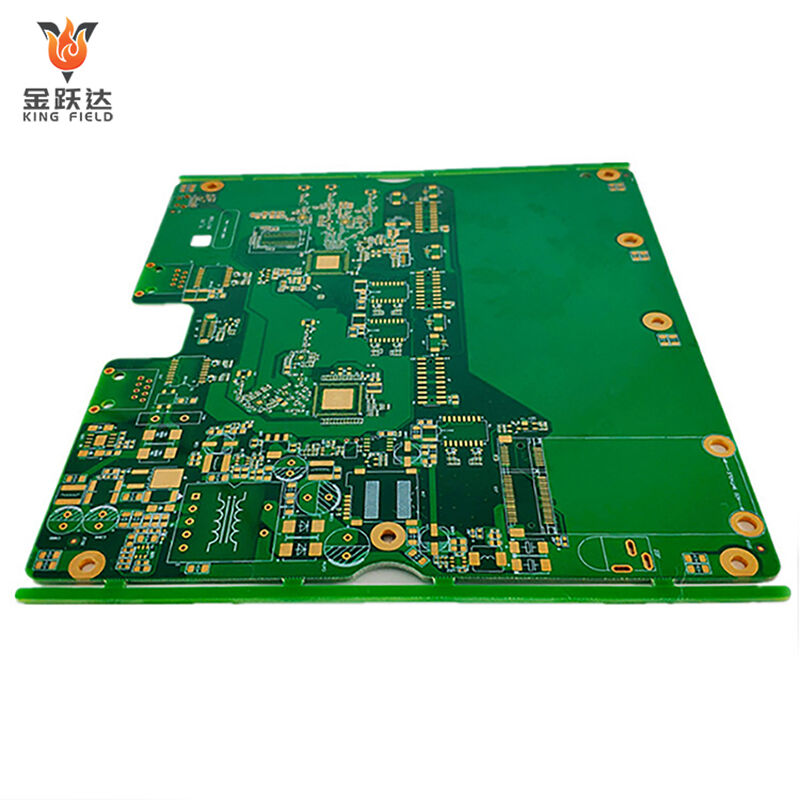

Suorituskykyiset Rogersin PCB:t RF-/telekommunikaatio-/autoteollisuuden/teollisiin korkean taajuuden sovelluksiin. Premium Rogersin materiaalit

(RO4003C/RO5880), erittäin alhainen häviö ja tarkka impedanssien hallinta—optimoitu GHz-taajuuksien signaalin eheydelle.

✅ Alhaiset häviöt Rogersin substraateissa

✅ Tarkka impedanssin hallinta (±5 %)

✅ RF/mikroaaltoliikenne/korkean nopeuden datasiirto -keskeinen

Kuvaus

Mikä on Rogersin PCB?

Rogers-PCB viittaa suorituskykyiseen painokalvoon, joka on valmistettu erikoisista laminaattimateriaaleista, joita tuottaa Rogers Corporation, amerikkalainen edistyneiden materiaalien ja teknologian yritys. Toisin kuin perinteiset FR-4 Piirit, jotka on valmistettu epoksiharjasta ja lasikuidusta, se käyttää pääasiassa materiaaleja, kuten polytetrafluorettienia (PTFE), keraamilla täytettyjä komposiitteja tai hiilivetyseoksia. Se soveltuu erityisesti korkeataajuus- ja nopeakäyttöön elektronisiin sovelluksiin ja tunnetaan vertailukohtana vastaavissa kentissä. Alla on yksityiskohtainen esittely:

Ydinemateriaaliseriat

| Materiaaliseriat | Tärkeimmät ominaispiirteet | Typilliset käyttötapaukset | |||

| RO4000-sarja | Se on kustannustehokas, hyvin työstettävä, ja sillä on stabiili dielektrinen vakio sekä alhainen dielektrinen häviö. Esimerkiksi RO4350B:llä on noin 3,48 tasainen dielektrinen vakio ja erinomainen lämpötilavakaus. | 5G-viestintämoduulit, korkeataajuusantennit ja radioaalto-piirit. | |||

| RT/duroid-sarja | Se perustuu fluoroplastisiin, joilla on erittäin alhainen dielektrinen häviö ja erinomaiset korkeataajuusominaisuudet. RT5880 on edustava tuote. | Mikroaaltopiirit, tarkkuusradarjärjestelmät ja korkean tason testilaitteet. | |||

| RO3000-sarja | Se on vahvistettu fluoroplastimateriaali, jolla on hyvä mittojen vakaus ja kosteudenkesto. | Kaupalliset mikroaaltolaitteet ja keskitasoiset sekä korkean tason RF-viestintälaitteet. | |||

| TMM-sarja | Hiilivetykeramiikkamateriaalina se yhdistää keramiikan ja hiilivetyjen edut, ja sillä on korkea lämmönjohtavuus ja stabiilit sähköominaisuudet. | Suuritehoiset RF-komponentit ja korkeassa lämpötilassa toimivat sähköiset laitteet. | |||

Edut ja sovellukset

Erinomaiset suorituskykyedut

Alhainen signaalihäviö:

Sen materiaalit ovat alhaisen häviökerroin. Kun signaaleja siirretään yli 2 GHz:n taajuuksilla, häviö on huomattavasti pienempi kuin perinteisillä FR-4-Piirilevyillä, mikä takaa tehokkaasti signaalin eheyden.

Vakaa dielektrinen ominaisuus:

Dielektrinen vakio säilyy stabiilina laajalla lämpötila- ja taajuusalueella. Tämä mahdollistaa tarkat piirisuunnittelut, kuten impedanssin sovituksen ja siirtolinjojen suunnittelun.

Vahva ympäristösopeutuminen:

Monilla sarjan materiaaleilla on alhainen vesimäärä, mikä mahdollistaa stabiilin toiminnan korkeissa kosteusympäristöissä. Samalla niillä on korkea lasiintumislämpötila (yleensä yli 280 °C) ja erinomainen lämpövakaus, joka kestelee äärimmäisiä lämpötilan vaihteluita.

Pääsovellusalueet

Telekommunikaatio:

Se on keskeinen materiaali 5G-tukiasemien RF-moduuleissa, millimetriaaltto-antenneissa ja satelliittiviestintälaitteissa, ja täyttää viestintäjärjestelmien alhaisen häviön ja korkean nopeuden signaalin siirron vaatimukset.

Ilmailu ja puolustus:

Sitä käytetään tutkajärjestelmissä, ohjusohjausmooduuleissa ja avaruuteen sijoitetuissa elektronisissa laitteissa. Sen alhainen kaasunmuodostus ja kovia olosuhteita kestävä suorituskyky mahdollistavat sopeutumisen avaruuden ja taistelukentän monimutkaisiin olosuhteisiin.

Autoteollisuuden elektroniikka:

Sitä käytetään autotutkassa, ajoneuvon 5G-viestintämoduleissa ja uusien energioiden ajoneuvojen tehonsäätöjärjestelmissä, ja se kestää ajoneuvon korkean lämpötilan ja voimakkaan värähtelyn aiheuttamat työolosuhteet.

Testaus- ja mittauslaitteet:

Sitä käytetään korkeataajuusgeneraattoreissa, vektoriverkkoanalyysaattoreissa ja muissa tarkkuuslaitteissa, mikä takaa mittausten tarkkuuden ja stabiiliuden.

Edut

Rogers Materialsin valmistama Rogers-piirilevy, jonka ainutlaatuinen substraattikaava ja suorituskyky suunniteltu, tarjoaa seuraavat keskeiset edut perinteisiin FR-4-piirilevyihin ja tavallisiin korkeataajuuspiirilevyihin verrattuna, erityisesti soveltuu korkeataajuus-, korkean nopeuden ja korkean luotettavuuden sovelluskohteisiin:

Erittäin korkea taajuussignaalin siirtosuorituskyky

· Erittäin alhainen dielektrinen häviö:

Rogers-substraattien (kuten PTFE-pohjaisten, keraamisesti täytettyjen komposiittien) häviökerroin (Df) on erittäin alhainen (yleensä < 0,0025@10 GHz), huomattavasti alhaisempi kuin FR-4:llä (Df≈0,02@10 GHz), ja signaalin vaimennus on merkittävästi pienempi yli 2 GHz:n korkeataajuusalueella. Tämä takaa tehokkaasti signaalin eheyden 5G-, millimetriaalto- ja mikroaaltoviestinnässä estäen tietojen vääristymisen tai siirtotehokkuuden laskun.

· Stabiili dielektrinen vakio (Dk):

Dielektrinen vakio vaihtelee erittäin vähän lämpötilan (-55 ℃ – 125 ℃) ja taajuuden mukaan (vaihteluväli < ±2 %). Insinöörit voivat tarkasti suunnitella impedanssin sovitukset ja siirtolinjat (kuten mikroliuska- ja vyösiirtolinjat) varmistaakseen RF-piirien suorituskyvyn yhdenmukaisuuden. Se soveltuu erityisen hyvin tilanteisiin, joissa impedanssitarkkuudelle on tiukat vaatimukset, kuten tutka- ja satelliitti viestintä.

Erinomainen lämpötilavakaus ja ympäristönsopivuus

· Korkea lasimuovilämpötila (Tg): Useimmilla Rogers-substraateilla on Tg yli 280 ℃ (joillakin tuotteilla, kuten RO4350B, Tg on 280 ℃, kun taas RT5880:lla ei ole selvää taipumispistettä), mikä on huomattavasti korkeampi kuin FR-4:llä (Tg ≈ 130 ℃). Ne eivät pehmene tai muodostu uudelleen korkeissa lämpötiloissa, vaan kestävät juottamisen korkeat lämpötilat (260 ℃) ja pitkäaikaiset korkean lämpötilan käyttöolosuhteet.

· Alhainen vesipitoisuus:

Substraatin vedenabsorptio on alle 0,03 % (FR-4:n vedenabsorptio ≈ 0,15 %), eikä suorituskyky heikene kosteissa olosuhteissa (kuten meriympäristöissä ja ulkoisissa tukiasemissa), mikä estää dielektristen ominaisuuksien heikkenemisen tai johdintien korroosion, jotka aiheutuvat kosteuden imeytymisestä, ja pidentää PCB:n käyttöikää.

· Kestävyys kovia olosuhteita vastaan:

Säteilylle ja kemialliselle korroosiolle kestävä, sopii erityisskenaarioihin kuten avaruusteknologiaan (avaruussäteily) ja teollisuuden ohjaukseen (happamat ja emäksiset ympäristöt), ja sen alhainen kaasunpurkautuminen (täyttää NASAn standardit) tarkoittaa, ettei se vapauta haihtuvia aineita, jotka saastuttavat tarkkoja komponentteja.

Erinomainen mekaaninen ja koneenpuristus-suorituskyky

· Korkea mittojen stabiilius:

Substraatin lämpölaajenemiskerroin (CTE) sopii hyvin kupleafoliin (CTE X/Y-akselilla ≈14 ppm/℃ ja Z-akselilla ≈60 ppm/℃). PCB:n vääntymä on erittäin alhainen korkealämpötilaisen juotosten jälkeen tai lämpötilan vaihdellessa, mikä vähentää laitteen juotoksen epäonnistumisen riskiä. Se soveltuu erityisesti tiheään pakkausteknologiaan, kuten BGA- ja flip-chip-ratkaisuihin.

· Yhteensopiva perinteisten PCB-prosessien kanssa:

Standardit PCB-valmistusprosessit (syövytys, poraus, metallointi, juottaminen) voidaan käyttää ilman erikoislaitteita, ja se tukee paksua kuplia (≥2 unssia) sekä monikerroksisia levytoteutuksia, tarjoten tasapainon suorituskyvyn ja prosessin käytännöllisyyden välillä sekä vähentäen massatuotannon vaikeuksia.

Soveltuu korkean tehon ja integraation vaatimuksiin

· Erinomainen lämmönjohtavuus:

Keramiikkatäytteiset Rogers-substraatit (kuten RO3003) voivat saavuttaa lämmönjohtavuuden jopa 0,6 W/(m·K), mikä on korkeampaa kuin FR-4:ssä (0,3 W/(m·K)). Ne siirtävät lämpöä nopeasti korkean tehon RF-laitteiden generoimia, estäen paikallista ylikuumenemista ja suorituskyvyn heikkenemistä.

· Tuki integroiduille passiivikomponenteille:

Jotkut Rogers-substraatit (kuten LTCC-yhteensopivat sarjat) voidaan integroida passiivikomponenttien (vastukset, kondensaattorit) kanssa, mikä vähentää ulkoisten komponenttien määrää, saavuttaen PCB:n miniatyrisoinnin ja keventämisen, ja sopii tilarajoitteisiin skenaarioihin, kuten droneihin ja ajoneuvokohtaisiin tutkoihin. sopii tilarajoitteisiin skenaarioihin, kuten droneihin ja ajoneuvokohtaisiin tutkoihin.

Energiatehokkuusedun, jonka tuo alhainen häviökerroin

RF-tehoalueissa ja tukiasemien lähetysmoduuleissa erittäin alhainen dielektrinen häviö voi vähentää energiahäviötä signaalin siirrossa, parantaa laitteiston energiatehokkuussuhdetta, alentaa kokonaisvirrankulutusta laitteessa ja samalla vähentää lämmöntuotantoa, mikä edelleen optimoi jäähdytysrakennetta.

| Suorituskykyindikaattorit | Rogers-PCB | FR-4 PCB | |||

| Häviökerroin (Df) | <0,0025.10 GHz | ≈0,02.10 GHz | |||

| Dielektrisen vakion heitto | <±2% | >±10% | |||

| Lasisiirtymälämpötila (Tg) | >280℃ | ≈130℃ | |||

| Veden absorptio-nopeus | <0.03% | ≈0.15% | |||

| Mitallinen vakaus | Erittäin korkean | Yleistä |

Varotoimet

Koska rogers-piirilevyn ja perinteisten FR-4-piirilevyjen välillä on merkittäviä eroja substraattiominaisuuksissa, valmistusprosessia on hallittava kohdennetusti prosessin yksityiskohdissa. Huomioitavat keskeiset seikat ovat seuraavat:

Substraatin käsittely ja varastointi

· Säilytysolosuhteet:

Rogersin perusmateriaalit (erityisesti PTFE-perusmateriaalit) imevät helposti kosteutta, joten ne tulee säilyttää vakiotilassa lämpötilan ja ilmankosteuden suhteen (lämpötila 20–25 °C, kosteus < 50 %). Jos niitä ei käytetä heti avauksen jälkeen, ne tulee pakata tyhjiöön ja tiivistää estämään kostean imeytyminen, joka saattaa aiheuttaa kuplia ja kerrosten irtoamista hitsauksen aikana.

· Perusmateriaalin leikkaus:

Käytä leikkaamiseen tarkoitettuja kovametallityökaluja estääksesi pohjamateriaalin reunojen halkeamisen (PTFE-pohjainen materiaali on heikosti sitkeä). Leikkauksen jälkeen reunan jäämät on poistettava, jotta ne eivät naarmuttaisi levyn pintaa seuraavissa käsittelyvaiheissa.

· Pintasiivous:

Älä käytä voimakkaita syövyttäviä puhdistusaineita substraatin pinnalla. Isopropyylialkoholia suositellaan rasvasta tai pölystä puhdistamiseen, jotta vältetään saastuminen, joka saattaa heikentää kuparin kerros.

Poraus- ja muovausprosessi

· Porausparametrit:

PTFE-pohjaisella Rogers-materiaalilla on korkea kovuus ja huono lämmönjohtavuus. Poratessa on käytettävä timanttipäällysteisiä poranteriä. Vähennä kierroslukua (20–30 % matalampi kuin FR-4:ssä), lisää syöttönopeutta ja samalla paranna jäähdytystä (käyttäen vesiliukoisia leikkuunestejä), jotta estetään poranterän kulumista tai pohjamateriaalin ablaatiota. Alumiininitridillä täytetyissä substraateissa on vältettävä mikrohalkeamien syntymistä poraaminen. Vaiheittainen porausmenetelmä voidaan ottaa käyttöön.

· Reunankäsittely:

Porauksen jälkeen reikien seinämät on puhdistettava plasmapesulla tai kemiallisella syövytyksellä poistamaan reunoihin jäänyt substraattijäte (PTFE-jäämät ovat vaikeasti poistuvia), jotta metallipinnan adheesio reunoihin varmistuu.

Vältä liiallista syövytystä, joka voi aiheuttaa karkeat reiänseinämät ja vaikuttaa pinnoitteen yhtenäisyyteen.

· Muotoilu:

Käytetään CNC-tarkkakalvoa tai laserleikkausta välttääkseen leikkurin käytön (joka voi helposti aiheuttaa PTFE-pohjaisten materiaalien kerrostumista). Leikkaamisen jälkeen reunojen on hiottava pois kiilat.

Metallointi ja sähkökäsittely

· Kuparipinnoituksen esikäsittely:

Rogers-substraatin pinta on erittäin hitaita (erityisesti PTFE), joten pintaa on lisättävä erikoiskarhentamismenetelmillä (kuten natriumnaftaleenikäsittelyllä, plasmaetsauksella) pintakarheuden lisäämiseksi substraatin karheus ja parantaa kuplipinnoitteen adheesiota. Vältä liiallista karhentamista, joka saattaa vahingoittaa substraatin pintaa.

· Sähkökuplimuotin parametrit:

Kuplipinnoitettaessa virtatiheyden tulee olla alhaisempi (15 % matalampi kuin FR-4:ssä), pinnoitusaika tulisi pidentää ja pinnoitteen tulee olla yhtenäinen. Paksun kuplin suunnittelussa (≥2 unssia) tulisi käyttää segmentoittua sähkökuplimuotia, jotta vältetään epätasainen pinnoitteen paksuus tai neulareikät.

· Pinnoitteen tarkastus:

Tarkastuksessa keskitytään rei'ityksen seinämän pinnoitteen peittävyyteen ja adheesioon. PTFE-pohjaisten Rogers-piirilevyjen rei'ityksen seinämän pinnoitteen adheesion tulisi olla ≥1,5 N/mm estääkseen pinnoitteen irtoamisen myöhempää käyttöä varten.

Syövytys ja piirirakenteen valmistus

· Syövytysliuoksen valinta:

Käytä happamia syövytysliuoksia (kuten kuparikloridijärjestelmä) välttääksesi emäksisten syövytysliuosten aiheuttamaa korroosiota Rogers-alustoihin (joillakin keraamisilla täyteaineilla varustetuilla alustoilla on heikko emäksinen kestävyys); Syövytyksen aikana lämpötila (25–30 °C) ja syövytysnopeus on tarkasti valvottava, jotta ei tapahdu liiallista sivusuuntaista syövytystä, mikä voisi johtaa piirin tarkkuuden alenemiseen.

· Linjankorjaus:

Aseta etukäteen syövytyksen kompensointiarvo perustuen pohjamateriaalin tyyppiin (PTFE-pohjamateriaalin sivusuuntainen syövytysnopeus on noin 8–10 %, mikä on korkeampi kuin FR-4:ssä), jotta lopullinen linjaleveys täyttää suunnittelun vaatimukset; Hienoille linjoille (linjaleveys < 0,1 mm) tulisi käyttää korkean tarkkuuden altistuslaitteistoa välttääkseen katkenneita linjoja tai oikosulkuja.

Pinnan peittäminen juotesuojalla ja pintakäsittely

· Juotesuojain muovin yhteensopivuus:

Valitse korkeaa lämpötilaa kestävä juotosuojamaalin muste (Tg > 150 ℃), joka on yhteensopiva Rogers-alustan kanssa estääksesi musteen irtoamisen huonon adheesion vuoksi alustaan. Juotosuojamaalin tulostuksen aikana raaputuspaine tulee vähentää estääkseen musteen tunkeutumisen piirin rakojen kautta.

· Kovetusprosessi:

Juotosuojamaalin kovetusta lämpötilaa tulee nostaa asteittain (vähitellen 80 ℃:sta 150 ℃:een), jotta vältetään alustan muodonmuutokset äkillisen lämpötilannousun vuoksi. Kovetusaika on 10–20 % pidempi kuin FR-4:lle taatakseen musteen täydellisen kovettumisen.

· Pinnankäsittelyn valinta:

Suositellaan kultapinnoitetta (ENIG) tai tinnipinnoitetta, ja kuumailman tasoitusta (HASL) tulisi välttää – korkea lämpötila voi aiheuttaa Rogers-alustan vääntymisen, ja PTFE-perustaisilla materiaaleilla on rajoittunut lämpövastus (HASL-lämpötilat yli 260 ℃ voivat helposti vahingoittaa alustaa).

Laminointiprosessi

· Laminoitamisparametrit:

Aseta laminoitumislämpötila, -paine ja -aika substraatin tyypin mukaan välttääksesi substraatin hajoamista liian korkeasta lämpötilasta tai kerrosten erkaantumista epätasaisen paineen vuoksi.

· Liima-poisto käsittely:

Ennen laminoitumista esikovettu levy (PP) tulee esilämmitellä 100 °C:seen 30 minuutiksi poistamaan haihtuvat aineet ja estämään kuplien muodostuminen laminoitumisen aikana. Rogers-substraatin ja PP:n yhdistelmässä tulee olla yhteensopiva lämpölaajenemiskerroin vähentääkseen vääntymistä laminoitumisen jälkeen.

· Tasomaisuuden säätö:

Kun monikerroksinen Rogers-PIR on laminoitu, se tulee puristaa kylmänä ja asettaa. Jäähdytysnopeutta tulisi hallita 5 °C/min, jotta liiallinen lämpötilaero ei aiheuttaisi levyn pinnan vääntymistä (vääntymisaste suoja olla ≤0,3 %).

Testaus ja laadunvalvonta

· Sähköisten ominaisuuksien testaus:

Keskity linjan impedanssin, vaimennuksen ja seisovan aallon suhteen tarkastukseen. Käytä verkkonalyysaattoria suorittamaan koko suunnitellun taajuuskaistan testaus varmistaaksesi, että korkeataajuusominaisuudet täyttävät normit.

· Luotettavuustestaus:

Suorita lämpötilan vaihtelutestit ja kostean lämmön testit tarkistaaksesi sidontavakautta substraatin ja kuparikerroksen välillä sekä juotteen peittokerroksessa estääksesi ympäristön vanhenemisen aiheuttamat vioittumiset.

· Ulkonäön tarkastus:

Tarkista piirilevyn pinnasta halkeamia, kerrosten irtoamista, kuplia, piirien sileitä reunoja ja reikien seinämien piikkejä varmistaaksesi, ettei ole näkyviä ulkonäkövirheitä.

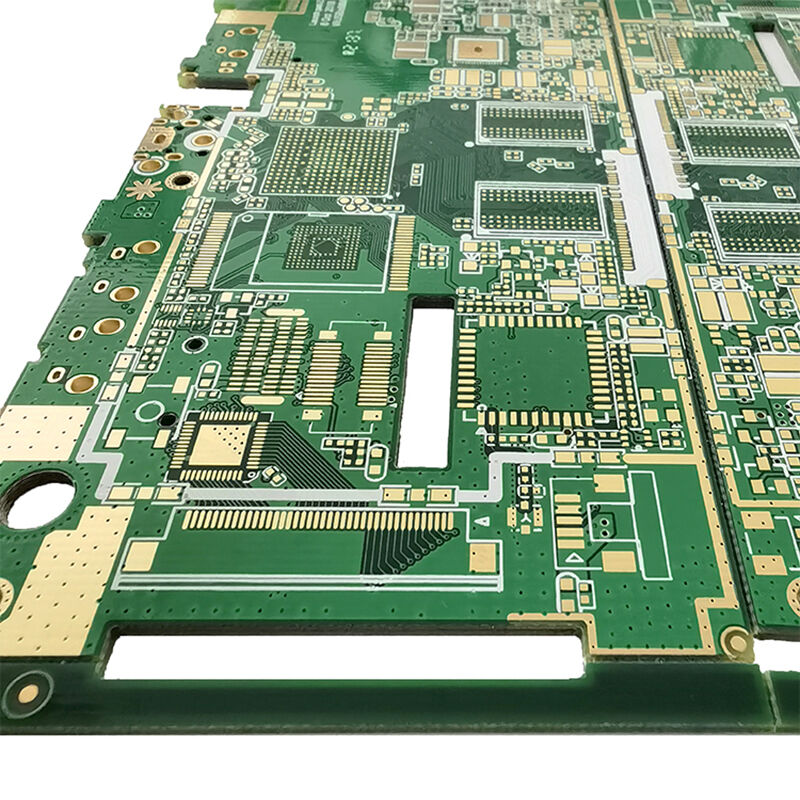

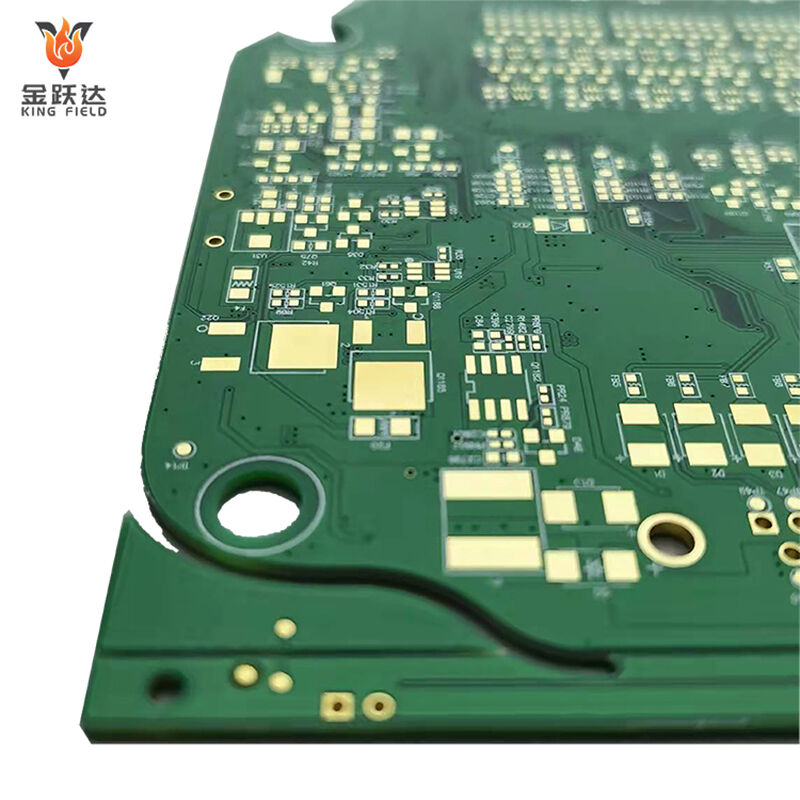

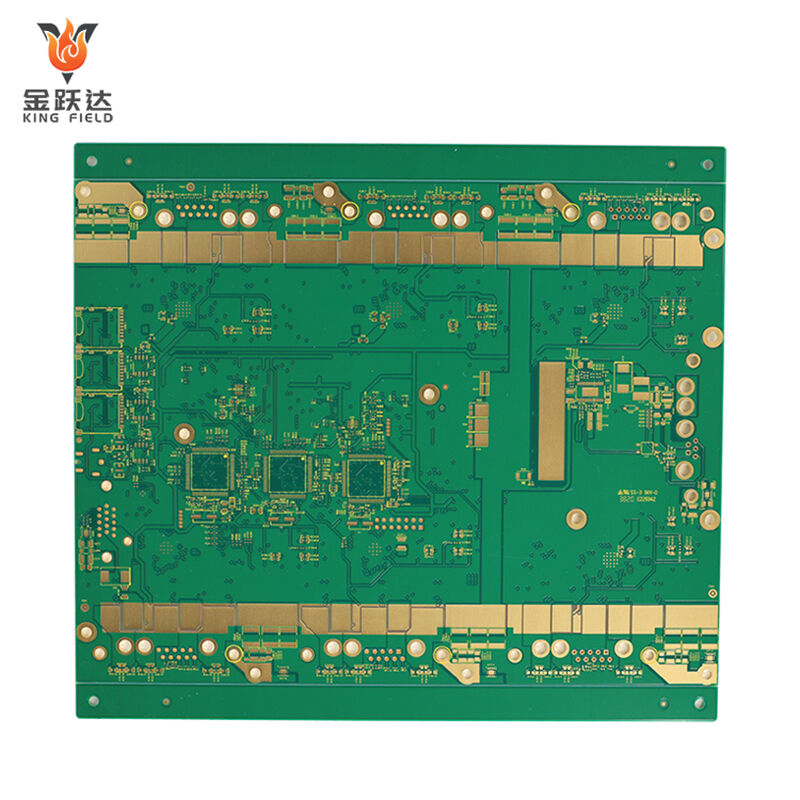

Jäykkä RPCB-valmistuskyky

| Tuote | RPCB | HDI | |||

| pienin linjaleveys/linjaväli | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05 MM) | |||

| pienin reiän halkaisija | 6MIL(0,15 MM) | 6MIL(0,15 MM) | |||

| pienin liitosuojan aukeama (yksipuolinen) | 1,5MIL(0,0375 mm) | 1,2MIL(0,03 mm) | |||

| minimikupariväli emäksellä | 3 MIL (0,075 MM) | 2,2 MIL (0,055 MM) | |||

| suurin sallittu paksuus/reiän halkaisija -suhde | 0.417361111 | 0.334027778 | |||

| impedanssinsäätötarkkuus | +/-8% | +/-8% | |||

| valmis paksuus | 0,3–3,2 MM | 0,2–3,2 MM | |||

| suurin mahdollinen levyn koko | 630 MM × 620 MM | 620 MM × 544 MM | |||

| suurin valmistettu kuparikerrospaksuus | 6OZ (210UM) | 2OZ (70UM) | |||

| pienin levyn paksuus | 6MIL(0,15 MM) | 3MIL (0,076MM) | |||

| suurin kerrosmäärä | 14 kerrosta | 12 kerrosta | |||

| Pinnan käsittely | HASL-LF, OSP, upotettu kulta, upotettu tina, upotettu hopea | Upotettu kulta, OSP, valittu upotettu kulta | |||

| hiilikuitupaino | |||||

| Min/max-laserinreiän koko | / | 3MIL / 9.8MIL | |||

| laserinreiän koon toleranssi | / | 0.1 |