PCB Rogers

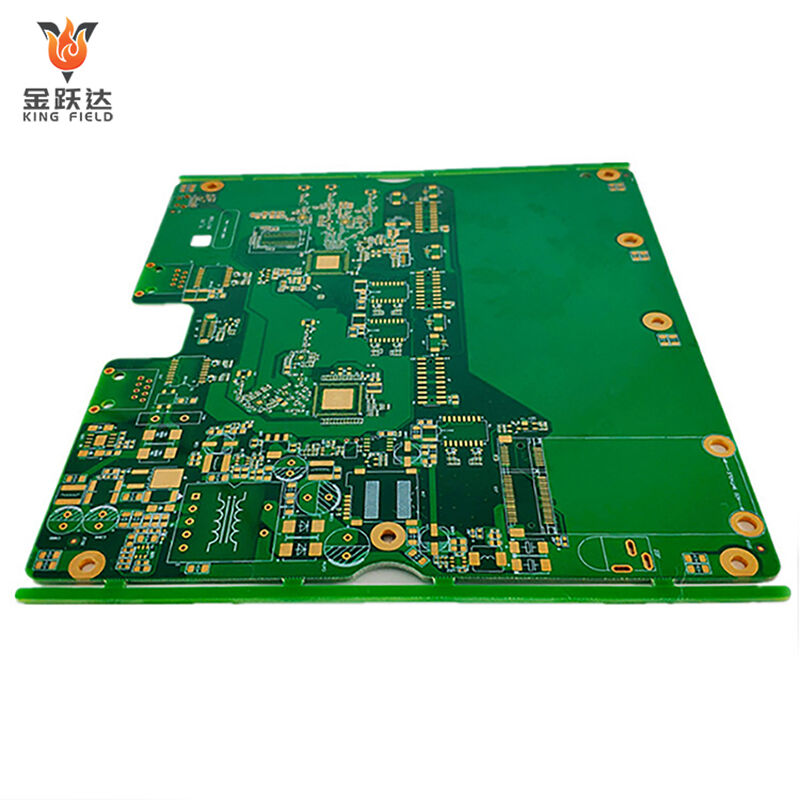

PCBs Rogers d'alt rendiment per a aplicacions de RF/telecomunicacions/automotorials/industrials d'alta freqüència. Materials premium Rogers

(RO4003C/RO5880), pèrdua ultrabaix i control d'impedància precísoptimitzat per a la integritat del senyal de GHz.

✅ Substrats Rogers de baixes pèrdues

✅ Control d'impedància precís (±5%)

✅ Focal RF/microones/datos d'alta velocitat

Descripció

Què és el PCB de Rogers?

PCB Rogers fa referència a una placa de circuit imprès d'alt rendiment fabricada amb materials laminats especialitzats produïts per Rogers Corporation, una empresa nord-americana d'materials i tecnologia avançats. A diferència de les plaques convencionals FR-4 Fabricades amb resina epoxi i fibra de vidre, principalment utilitza materials com el politetrafluoroetilè (PTFE), compostos ceràmics omplerts o barreges d'hidrocarburs. És especialment adequada per a aplicacions electròniques d'alta freqüència i alta velocitat i és coneguda com a referent en els camps relacionats. A continuació es presenta una introducció detallada:

Sèrie de materials principals

| Sèrie de materials | Característiques principals | Escenaris típics d'aplicació | |||

| Sèrie RO4000 | Ofereix una bona relació qualitat-preu, facilitat de procés, constant dielèctrica estable i baixa pèrdua dielèctrica. Per exemple, el RO4350B té una constant dielèctrica estable d'uns 3,48 i una excel·lent estabilitat tèrmica. | mòduls de comunicació 5G, antenes d'alta freqüència i circuits de radiofreqüència. | |||

| Sèrie RT/duroid | Es basa en fluoroplàstics, amb pèrdues dielèctriques extremadament baixes i un rendiment excepcional a alta freqüència. RT5880 és un producte representatiu. | Circuits de microones, sistemes de radar de precisió i instruments d'assaig d'alta gamma. | |||

| Sèrie RO3000 | És un material fluoroplàstic reforçat amb bona estabilitat dimensional i resistència a la humitat. | Equipaments comercials de microones i dispositius de comunicacions RF de gamma mitjana i alta. | |||

| Sèrie TMM | Com a material ceràmic hidrocarbonat, combina les avantatges de les ceràmiques i els hidrocarburs, amb alta conductivitat tèrmica i propietats elèctriques estables. | Components RF d'alta potència i equips electrònics per a funcionament a alta temperatura. | |||

Vantatges i Aplicacions

Avantatges Excepcionals de Rendiment

Baixa Pèrdua de Senyal:

Els seus materials tenen un factor de dissipació baix. Quan els senyals es transmeten a freqüències superiors a 2 GHz, les pèrdues són molt més baixes que les de les PCB FR-4 tradicionals, cosa que assegura eficaçment la integritat del senyal.

Propietats dielèctriques estables:

La constant dielèctrica roman estable en un ampli rang de temperatura i freqüència. Això permet als enginyers dissenyar amb precisió circuits com l'adaptació d'impedància i les línies de transmissió.

Gran adaptabilitat ambiental:

Molts materials de la seva sèrie tenen una baixa absorció d'aigua, el que permet un funcionament estable en entorns d'alta humitat. Al mateix temps, tenen temperatures elevades de transició vítria (generalment per sobre de 280 °C) i una excel·lent estabilitat tèrmica, que poden suportar canvis extrems de temperatura.

Principals àmbits d'aplicació

Telecomunicacions:

És un material fonamental per a mòduls RF d'estacions base 5G, antenes d'ones mil·limètriques i equips de comunicacions per satèl·lit, satisfent així la demanda de sistemes de comunicacions de transmissió de senyals a alta velocitat i baixes pèrdues.

Aeroespacial i Defensa:

S'aplica a sistemes de radar, mòduls de guiatge de míssils i equips electrònics espacials. El seu baix índex d'alliberament de gasos i la seva resistència a entorns agressius li permeten adaptar-se a les condicions complexes de l'espai i del camp de batalla.

Electrònica Automotiva:

S'utilitza en radars automotrius, mòduls de comunicació 5G integrats als vehicles i sistemes de control de potència de vehicles d'energia nova, suportant l'entorn de treball a alta temperatura i alta vibració dels vehicles.

Instruments de prova i mesura:

S'utilitza en generadors de senyals d'alta freqüència, analitzadors de xarxa vectorial i altres instruments de precisió, garantint l'exactitud i l'estabilitat de les mesures dels instruments.

Avantatges

La placa de circuit Rogers fabricada per Rogers Materials, amb la seva fórmula única de substrat i disseny de prestacions, té les següents avantatges clau respecte a les PCB FR-4 tradicionals i a les PCB d'alta freqüència comunes, especialment adequada per a aplicacions d'alta freqüència, alta velocitat i alta fiabilitat:

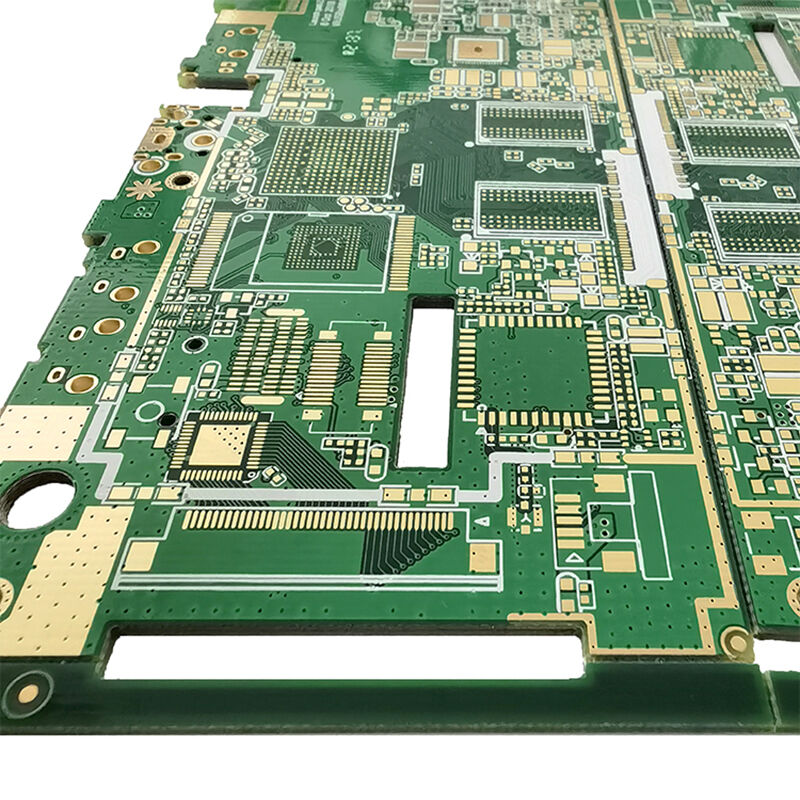

Rendiment òptim de transmissió de senyals d'alta freqüència

· Pèrdua dielèctrica ultra baixa:

El factor de pèrdua (Df) dels substrats Rogers (com ara compostos basats en PTFE amb càrrega ceràmica) és extremadament baix (normalment < 0,0025@10 GHz), molt inferior al del FR-4 (Df ≈ 0,02@10 GHz), i l'atenuació del senyal es redueix significativament a la banda d'alta freqüència per sobre de 2 GHz. Garanteix eficaçment la integritat del senyal en les comunicacions 5G, d'ones mil·limètriques i microones, evitant distorsions de dades o una disminució de l'eficiència de transmissió.

· Constant dielèctrica (Dk) estable:

La constant dielèctrica varia molt poc amb la temperatura (-55 °C a 125 °C) i la freqüència (rang de variació < ±2 %). Els enginyers poden dissenyar amb precisió l'adaptació d'impedància i les línies de transmissió (com ara línies de microbanda i línies de banda estreta) per assegurar la consistència del rendiment del circuit RF. És especialment adequat per a aplicacions amb requisits estrictes en precisió d'impedància, com ara radares i comunicacions per satèl·lit comunicacions.

Excel·lent estabilitat tèrmica i adaptabilitat ambiental

· Alta temperatura de transició vítria (Tg). La majoria de suports Rogers tenen una Tg superior a 280 °C (alguns productes, com el RO4350B, tenen una Tg de 280 °C, mentre que el RT5880 no té un punt d'inflexió clar), molt més elevada que la de l'FR-4 (Tg ≈ 130 °C). No es tornen tous ni es deformen en condicions de temperatures elevades i poden suportar altes temperatures de soldadura (260 °C) i entorns de treball a llarg termini amb temperatures elevades.

· Baixa taxa d'absorció d'aigua:

La taxa d'absorció d'aigua del suport és inferior al 0,03 % (la taxa d'absorció d'aigua de l'FR-4 ≈ 0,15 %), i no pateix degradació del rendiment en entorns d'alta humitat (com en marins i estacions base exteriors), evitant la deterioració de les propietats dielèctriques o la corrosió de les pistes causada per l'absorció d'humitat, allargant així la vida útil del PCB.

· Resistència a entorns agressius:

Resistent a la radiació i a la corrosió química, adequat per a escenaris especials com l'aeroespacial (radiació espacial) i el control industrial (medis àcids i alcalins), i amb baixa alliberament de gasos (complint amb els estàndards de la NASA), no allibera substàncies volàtils que puguin contaminar components de precisió.

Excel·lent rendiment mecànic i de processat

· Alta estabilitat dimensional:

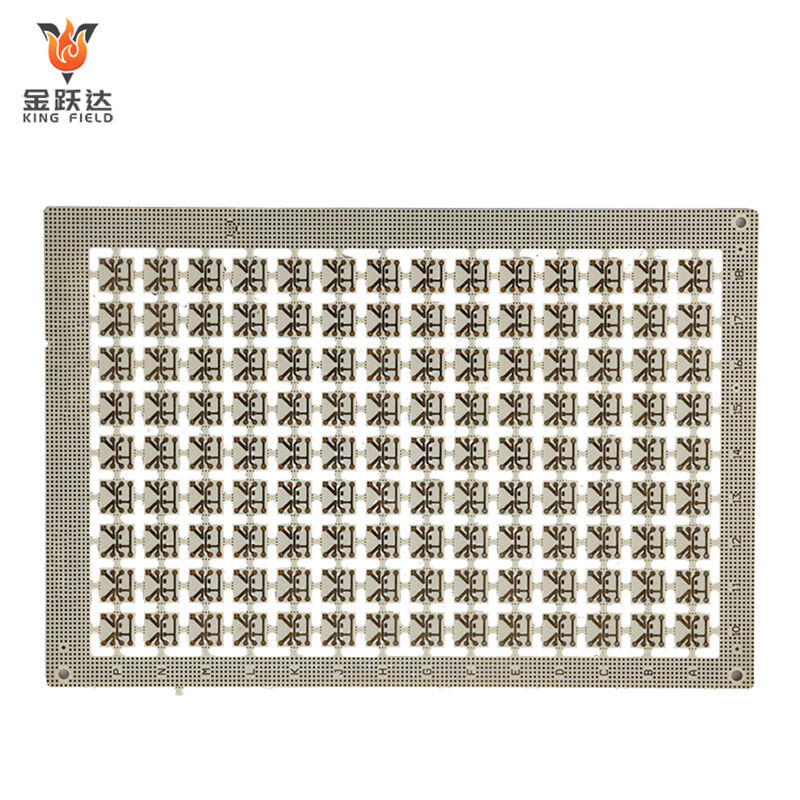

El coeficient d'expansió tèrmica (CTE) del suport s'ajusta bé a la fulla de coure (CTE en l'eix X/Y ≈14 ppm/℃, i en l'eix Z ≈60 ppm/℃). La deformació del PCB és extremadament baixa després de la soldadura a alta temperatura o cicles tèrmics, reduint el risc de fallades de soldadura del dispositiu. És especialment adequat per a embalatges d'alta densitat com BGA i xips invertits.

· Compatible amb processos convencionals de PCB:

Es poden adoptar processos estàndard de fabricació de PCB (gravat, perforació, metal·lització, soldadura) sense necessitat d'equipament especial, i admet coure gruixut (≥2 oz) i dissenys de plaques multilayer, equilibrant alt rendiment i viabilitat del procés factibilitat, i reduint la dificultat de la producció en massa. reduint la dificultat de la producció en massa.

Adaptar-se als requisits d'alta potència i integració

· Excel·lent conductivitat tèrmica:

Els substrats ceràmics de Rogers (com el RO3003) tenen una conductivitat tèrmica d’un màxim de 0,6 W/(m·K), superior a la del FR-4 (0,3 W/(m·K)). Poden conduir ràpidament la calor generada per dispositius RF d’alta potència, evitant sobrecalfament localitzat i degradació del rendiment.

· Suport per components passius integrats:

Alguns substrats Rogers (com les sèries compatibles amb LTCC) poden integrar components passius (resistències, condensadors), reduint el nombre de components externs, assolir la miniaturització i lleugeresa del PCB, i ser adequat per a escenaris amb espai limitat, com ara drons i radars muntats en vehicles.

L'avantatge d'eficiència energètica portat pel baix factor de pèrdua

En amplificadors de potència RF i mòduls de transmissió d'estacions base, la pèrdua dielèctrica ultra baixa pot reduir les pèrdues energètiques durant la transmissió del senyal, millorar la relació d'eficiència energètica de l'equip, disminuir el consum total d'energia de la màquina, i al mateix temps reduir la generació de calor, optimitzant encara més el disseny de dissipació tèrmica.

| Indicadors de rendiment | PCB Rogers | FR-4 PCB | |||

| Factor de pèrdua (Df) | <0,0025.10 GHz | ≈0,02.10 GHz | |||

| Fluctuació de la constant dielèctrica | <±2% | >±10% | |||

| Temperatura de transició vítrea (Tg) | >280℃ | ≈130℃ | |||

| Índex d'absorció d'aigua | <0.03% | ≈0.15% | |||

| Estabilitat dimensional | Extremadament alt | General |

Precaucions

A causa de les diferències significatives en les característiques del suport entre les plaques PCB de Rogers i les PCB FR-4 tradicionals, el procés de fabricació requereix un control específic dels detalls del procés. Els punts clau a tenir en compte són els següents:

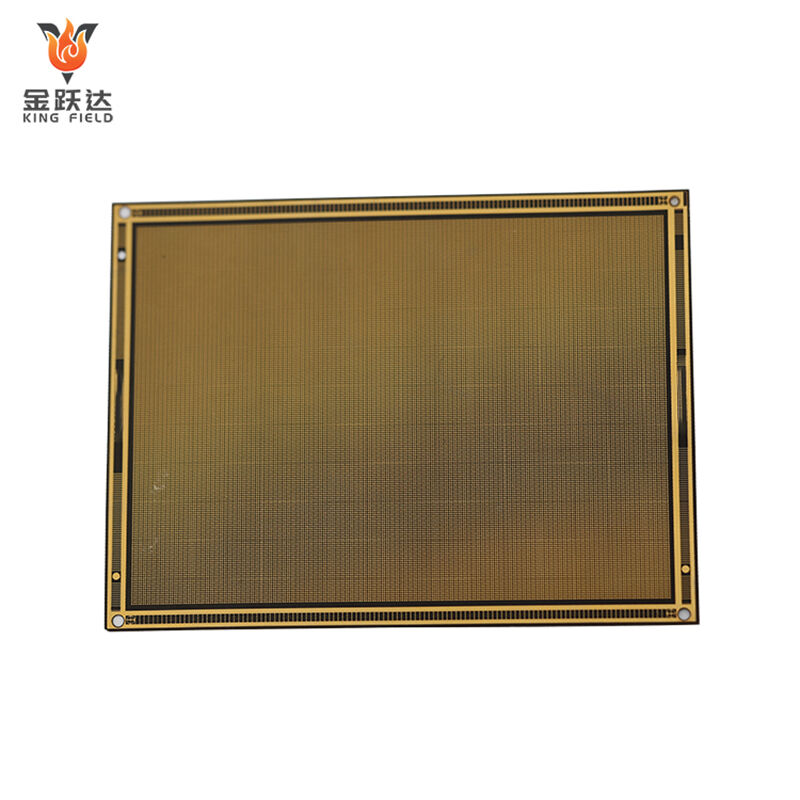

Tractament i emmagatzematge del suport

· Condicions d'emmagatzematge:

Els materials base Rogers (especialment els materials base PTFE) són propensos a absorbir humitat i s'han d'emmagatzemar en un entorn de temperatura i humitat constants (temperatura 20-25 °C, humitat < 50 %). Si no s'utilitzen immediatament després de l'obertura, s'han d'empaquetar al buit i tancar hermèticament per evitar l'absorció d'humitat, la qual cosa podria provocar bombolles i desglaçaments durant la soldadura.

· Tall del material base:

Utilitzeu eines especials d'aliatge dur per al tall per evitar esquerdes a les vores del material base (el material base PTFE té una tenacitat baixa). Després del tall, cal netejar completament les partícules restants per evitar ratllades a la superfície de la placa durant els processos posteriors. durant els processos posteriors.

· Netegesa de la superfície:

No utilitzi agents de neteja corrosius forts sobre la superfície del substrat. És preferible l'alcohol isopropílic per eixugar i eliminar taques d'oli o pols, evitant així contaminacions que puguin afectar la resistència d'unió del coure capa.

Procés de perforació i conformació

· Paràmetres de perforació:

El material Rogers basat en PTFE té alta duresa i baixa conductivitat tèrmica. Durant la perforació, s'han de seleccionar broques recobertes de diamant. Redueixi la velocitat de rotació (un 20% a 30% més baixa que la de l'FR-4), augmenti la velocitat d'avanç i, alhora, millori el refredament (utilitzant un refrigerant soluble en aigua) per evitar el desgast de la broca o l'ablatció del material base. En el cas de substrats amb nitrur d'alumini com a càrrega, cal evitar la formació de microfissures durant la perforació. Es pot adoptar un mètode de perforació progressiva.

· Tractament de la paret del forat:

Després del perforat, és necessari un netejat amb plasma o un atac químic per eliminar els residus de substrat a la paret del forat (els residus de PTFE són difícils d'eliminar), assegurant l'adherència de la metal·lització a la paret del forat.

Eviteu un atac excessiu que pugui provocar parets de forat rugoses i afectar la uniformitat del recobriment.

· Conformació de forma:

S'adopta el gravat de precisió CNC o el tall làser per evitar el punxonat (que pot causar fàcilment desenquadernació en materials basats en PTFE). Després del tall, les vores han de ser esmerilades per eliminar les vores esmolades.

Metal·lització i galvanoplàstia

· Pretactament de plaquing de coure:

La superfície del substrat Rogers és altament inerta (especialment el PTFE), per tant, cal adoptar processos especials de rugositat (com ara tractament amb naftalè de sodi, gravat amb plasma) per augmentar la rugositat de la superfície del substrat i millorar l'adherència de la capa de plaquing de coure. Eviteu una rugositat excessiva que pugui causar danys a la superfície del substrat.

· Paràmetres de galvanoplàstia:

Quan es galvanitza coure, cal reduir la densitat de corrent (un 15% inferior a la FR-4), s'ha de prolongar el temps de galvanització i el recobriment ha de ser uniforme. En dissenys de coure gruixut (≥2oz), s'hauria d'adoptar un galvanitzat segmentat per evitar un gruix de recobriment desigual o forats puntuals.

· Inspecció del recobriment:

Cal centrar-se en verificar la cobertura i l'adherència del recobriment a la paret del forat. L'adherència del recobriment a la paret del forat en PCBs Rogers basats en PTFE hauria de ser ≥1,5 N/mm per evitar el despreniment del recobriment durant l'ús posterior.

Còpia i fabricació del circuit

· Selecció de la solució de còpia:

Utilitzeu solucions àcides de còpia (com ara el sistema de clorur de coure) per evitar que les solucions alcalines corrodeixin els substrats Rogers (alguns substrats amb càrrega ceràmica tenen una resistència alcalina deficient); Durant el procés de còpia, cal controlar estrictament la temperatura (25 a 30 °C) i la velocitat de còpia per evitar una còpia excessiva lateral, que podria provocar una pèrdua de precisió en el circuit.

· Compensació de línia:

Predefiniu la quantitat de compensació de gravat segons el tipus de material base (la taxa de gravat lateral del material base PTFE és aproximadament entre l'8% i el 10%, superior a la de l'FR-4) per assegurar que l'amplada final de la línia compleixi amb el disseny requisits; Per a línies fines (amplada < 0,1 mm), s'hauria d'utilitzar equipament d'exposició d'alta precisió per evitar trencaments o curtcircuits.

Màscara de soldadura i tractament superficial

· Compatibilitat de la tinta de màscara de soldadura:

Seleccioneu una tinta de màscara de soldadura resistent a altes temperatures (Tg > 150 °C) compatible amb substrats Rogers per evitar que la tinta s'escampi a causa d'una mala adhesió al substrat. Durant la impressió de la màscara de soldadura, la pressió del raspat s'hauria de reduir per evitar que la tinta penetri als espais del circuit.

· Procés de curat:

La temperatura de curat del vernís protector ha d'augmentar progressivament (des de 80 °C fins a 150 °C gradualment) per evitar la deformació del suport provocada per un augment sobtat de temperatura. El temps de curat és un 10% a 20% més llarg que el de l'FR-4 per assegurar el curat complet de la tinta.

· Selecció del tractament superficial:

Prioritzeu el galvanoplastat d'or (ENIG) o estany, i eviteu el nivellat amb aire calent (HASL), ja que l'aire calent a alta temperatura pot fer torsionar el suport Rogers, i els materials base de PTFE tenen una resistència tèrmica limitada (les temperatures HASL superiors a 260 °C poden danyar fàcilment el suport).

Procés de laminació

· Paràmetres de laminació:

Establiu la temperatura, la pressió i el temps de laminació segons el tipus de suport per evitar la descomposició del suport deguda a temperatures excessives o la deslaminació provocada per una pressió irregular.

· Tractament de retirada de cola:

Abans de la laminació, la làmina precuinada (PP) ha de preroentar-se a 100 °C durant 30 minuts per eliminar substàncies volàtils i evitar la formació de bombolles durant la laminació. La combinació del suport Rogers i el PP ha de coincidir amb el coeficient de dilatació tèrmica per reduir la deformació després de la laminació.

· Control de planesa:

Després de laminar el circuit imprès Rogers multicapa, s'ha de fer una premsa en fred i fixar-lo. La velocitat de refredament s'ha de controlar a 5 °C/min per evitar que una diferència de temperatura excessiva causi deformació de la superfície del circuit (el grau de deformació ha de ser ≤0,3%).

Proves i control de qualitat

· Proves de rendiment elèctric:

Centrar-se en la inspecció de la impedància de la línia, les pèrdues d'inserció i la relació d'ona estacionària. Utilitzar un analitzador de xarxa per realitzar proves completes en tota la banda de freqüències dissenyada per assegurar que el rendiment en alta freqüència compleixi els estàndards.

· Proves de fiabilitat:

Realitzeu proves de cicles tèrmics i proves d'humitat calenta per verificar l'estabilitat de l'adhesió entre el substrat i la capa de coure, així com la capa de màscara de soldadura, per evitar avaries causades per l'envelliment ambiental.

· Inspecció d'aspecte:

Comproveu la superfície de la placa per detectar esquerdes, desglossament, bombolles, vores suaus dels circuits i rebavos a les parets dels forats per assegurar que no hi hagi defectes d'aspecte evidents.

Capacitat de fabricació de PCB rígid

| Article | RPCB | HDI | |||

| ample mínim de línia/espaiat entre línies | 3MIL/3MIL(0,075 mm) | 2MIL/2MIL(0,05MM) | |||

| diàmetre mínim del forat | 6MIL(0,15MM) | 6MIL(0,15MM) | |||

| obertura mínima de màscara de soldadura (una sola cara) | 1,5MIL(0,0375MM) | 1,2MIL(0,03MM) | |||

| pont mínim de màscara de soldadura | 3MIL(0,075MM) | 2,2MIL(0,055MM) | |||

| relació d'aspecte màxima (gruix/diàmetre del forat) | 0.417361111 | 0.334027778 | |||

| precisió del control d'impedància | +/-8% | +/-8% | |||

| gruix final | 0,3-3,2 mm | 0,2-3,2 mm | |||

| mida màxima de la placa | 630 mm * 620 mm | 620 mm * 544 mm | |||

| gruix màxim de coure final | 6 oz (210 µm) | 2 oz (70 µm) | |||

| gruix mínim de la placa | 6MIL(0,15MM) | 3 mil (0,076 mm) | |||

| capa màxima | 14 capes | 12 capes | |||

| Tractament de superfície | HASL-LF, OSP, or submergit, estany submergit, plata submergida | Or submergit, OSP, or submergit selectiu | |||

| impressió de carboni | |||||

| Mida mín./màx. forat làser | / | 3 MIL / 9,8 MIL | |||

| tolerància de la mida del forat làser | / | 0.1 |