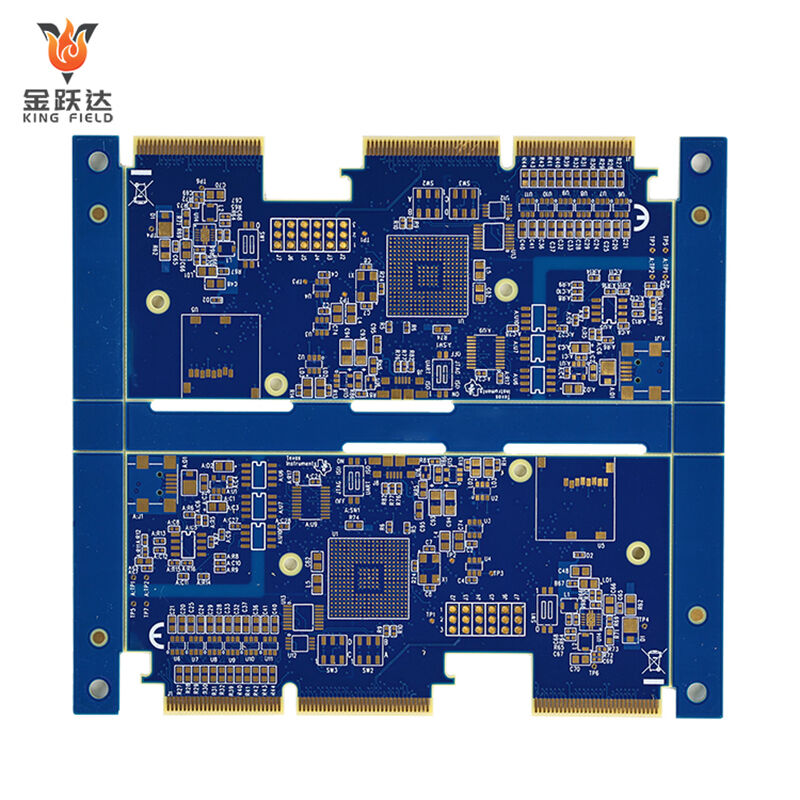

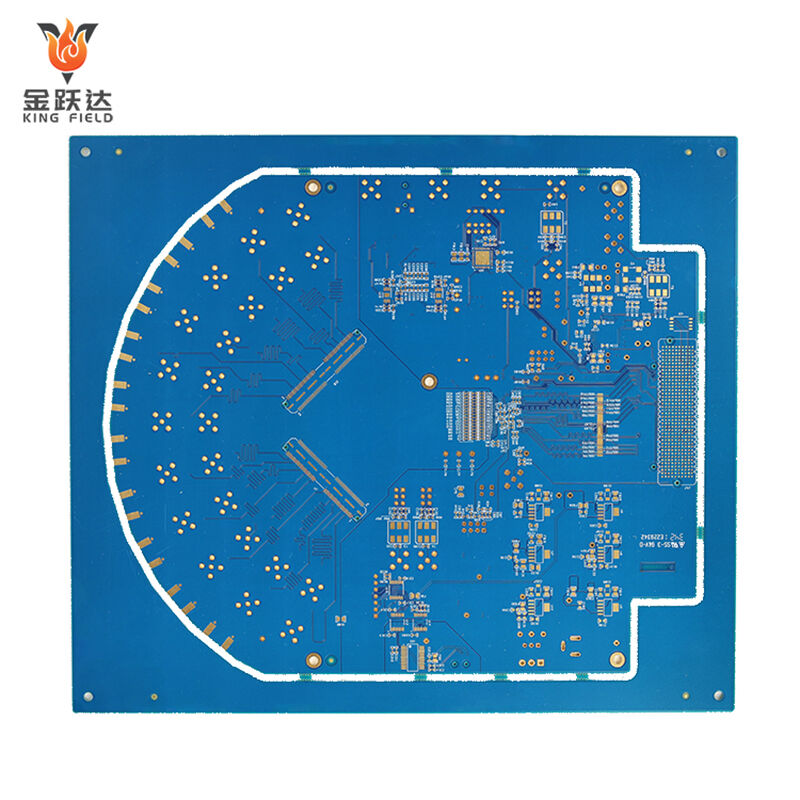

PCB d'alta freqüència

PCB d'alta freqüència d'alt rendiment per a aplicacions de RF, microones i senyals d'alta velocitat. Materials premium de baixa pèrdua (PTFE/Rogers), control d'impedància precís, i prototipatge en 24 hores + lliurament ràpid. El suport DFM i les proves de qualitat asseguren un rendiment fiable a freqüències GHz.

✅ Materials de baixa pèrdua per a la integritat del senyal

✅ Control d'impedància precís (±5%)

✅ Enfocament en RF/telecomunicacions/dades d'alta velocitat

Descripció

Un PCB d'alta freqüència és un tipus de PCB que utilitza substrats especialitzats amb una baixa constant dielèctrica (Dk) i una baixa pèrdua dielèctrica (Df), com ara la sèrie PTFE i Rogers. Requereix un control estricte de la impedància i un encaminament optimitzat per reduir els paràmetres paràsits. Està dissenyat específicament per a escenaris de transmissió de senyals d'alta freqüència que varien de 300 MHz a 3 GHz. Plaques de circuit imprès d'alta precisió compatibles àmpliament amb equips en àmbits com les comunicacions, la indústria militar, la sanitat l’atenció i l’electrònica de consum.

Característiques dels PCB d’alta freqüència

Les característiques dels circuits de comunicació d'alta freqüència estan dissenyades entorn dels tres requisits fonamentals de baixa pèrdua, alta estabilitat i antiperturbacions en la transmissió de senyals d'alta freqüència que van de 300 MHz a 3 GHz. Cada característica correspon a una selecció específica de materials, normes de procés i valors d'aplicació. A continuació es mostra una descomposició detallada:

La característica de baixa pèrdua del substrat

Quan es transmeten senyals d'alta freqüència, es produeix una pèrdua d'energia a causa de les propietats dielèctriques del substrat. Aquesta és la diferència fonamental entre els circuits d'alta freqüència i els PCB convencionals.

Paràmetres clau

· Baixa constant dielèctrica (Dk): La constant dielèctrica determina la velocitat de transmissió del senyal. Com més baix sigui el valor de Dk, més gran serà la velocitat de transmissió del senyal i menor serà el retard del senyal. El valor de Dk dels substrats de PCB d'alta freqüència

és generalment estable entre 2,2 i 4,5 (el Dk dels substrats FR-4 comuns és aproximadament entre 4,6 i 4,8), i és necessari assegurar l'estabilitat del Dk a diferents temperatures i freqüències per evitar la distorsió del senyal.

· Baixa tangent de pèrdua dielèctrica (Df): El valor de Df reflecteix directament la pèrdua d'energia del senyal al substrat. Com més baix sigui el Df, menor serà la pèrdua. El valor de Df dels substrats de PCB d'alta freqüència és generalment inferior a 0,002 (el Df del

fR-4 ordinari és d'aproximadament 0,02), cosa que permet reduir eficaçment l'atenuació del senyal i és especialment adequat per a la transmissió de senyals a llarga distància i alta freqüència.

Substrat típic

· PTFE (politetrafluoroetilè): Dk≈2.1, Df≈0.0009, resistència a altes temperatures (per sobre de 260 ℃), gran estabilitat química, és l'opció preferida per a aplicacions exigents com la indústria militar i les comunicacions per satèl·lit.

· Sèrie Rogers (com ara RO4350B): Dk≈3.48, Df≈0.0037, amb una excel·lent estabilitat d'impedància, adequada per a estacions base 5G i mòduls RF.

· Placa de resina epoxi d'alta freqüència: Cost més baix, Dk≈3,5-4,0, satisfà els requisits bàsics dels components RF en electrònica de consum.

Característiques d'control d'impedància d'alta precisió

Les senyals d'alta freqüència són extremadament sensibles als canvis d'impedància. Una desadaptació d'impedància pot provocar reflexió del senyal, ones estacionàries i distorsió, afectant directament el rendiment de l'equip.

· Normes de control d'impedància: Els valors d'impedància habituals en PCBs d'alta freqüència són 50 Ω (per a transmissió RF/microones) i 75 Ω (per a transmissió de vídeo/cable coaxial). La tolerància d'impedància s'hauria de controlar

dins del ±3% al ±5% (la tolerància d'impedància per a PCBs ordinaris és normalment ±10%).

· Mètode d'implementació: Mitjançant el disseny precís de quatre paràmetres clau: amplada de línia, espaiat entre línies, gruix del substrat i gruix de la fulla de coure, i verificant-los amb programari de simulació electromagnètica (com ara ADS, HFSS),

s'assegura la consistència d'impedància. Per exemple, el valor d'impedància d'una estructura de línia de microbanda és directament proporcional a l'amplada de la línia i inversament proporcional al gruix del substrat. Cal ajustar-ho repetidament per

assolir el valor objectiu.

Paràmetres paràsits baixos i característiques antiperturbacions

En circuits de freqüència elevada, la capacitància i la inductància paràsites dels conductors poden crear fonts addicionals de pertorbació, provocant diafonia de senyal o radiació electromagnètica (EMI). Per tant, els PCBs de freqüència elevada han de ser dissenyats

i optimitzats per reduir els efectes paràsits.

Disseny de paràmetres paràsits baixos

Escurçar la longitud del cable, reduir l'encaminament enrevesat i disminuir la inductància paràsita;

Augmentar l'espaiat entre les línies de senyal o utilitzar cintes d'aïllament amb massa per reduir la capacitància paràsita;

S'adopten estructures especials de línies de transmissió, com ara línies microtriaxials i línies de cinta, per reduir el acoblatge electromagnètic entre senyals i el món exterior.

Capacitat antiperturbacions electromagnètiques (EMI)

Augmentar el nombre de capes de massa per formar una "cavitat de protecció" i bloquejar les interferències electromagnètiques externes;

Realitzar un blindatge local en components sensibles (com ara xips RF) per reduir la radiació de senyals interns;

Optimitzar la distribució de l'alimentació i la connexió a terra per reduir l'impacte del soroll de l'alimentació sobre els senyals d'alta freqüència.

Excel·lents característiques d'adaptabilitat física i ambiental

Els escenaris d'aplicació dels PCB d'alta freqüència es troben principalment en àmbits amb requisits ambientals estrictes, com el control industrial, l'atenció mèdica i la indústria militar. Per tant, el material base i el procés han de complir

requisits addicionals de rendiment físic

· Resistència a altes temperatures: Alguns materials base (com el PTFE, Rogers) poden suportar temperatures superiors a 260 °C, complint així els requisits de processat de la soldadura per refluix i la soldadura per ona, i alhora sent adequats per

el funcionament prolongat d'equips en ambients de temperatures elevades.

· Resistència química: El material base ha de tenir característiques de resistència a àcids i bases i de resistència a la humitat, per evitar la deslaminació del material base i l'oxidació de la làmina de coure en ambients agressius.

· Estabilitat mecànica: La làmina de coure té una forta adhesió amb el substrat, cosa que fa que sigui menys propensa a deformar-se o trencar-se, assegurant la fiabilitat de l'equip en condicions de vibració i xoc.

Característiques d'alta precisió de fabricació

La precisió de la tecnologia de processament dels PCB d'alta freqüència és molt més elevada que la dels PCB normals. Els requisits clau del procés inclouen:

· Ample de línia/espaiat estret: pot assolir amplades de línia i espaiats de 3mil/3mil (0,076 mm/0,076 mm) o fins i tot més fins, satisfent els requisits de connexió de circuits d'alta densitat i alta freqüència.

· Perforació precisa: El diàmetre mínim del forat pot arribar a 0,1 mm, i la tolerància de posició del forat es controla dins ±0,01 mm, evitant canvis d'impedància causats per desviacions en la posició del forat.

· Tractament de superfície: Es fan servir principalment processos de galvanoplastia en or i en plata per reduir la pèrdua de senyal a la superfície del conductor (l'efecte pel·licular fa que els senyals d'alta freqüència es concentrin a la superfície del conductor, i un tractament de superfície suau pot reduir aquesta pèrdua).

pot reduir la pèrdua).

Els materials utilitzats en PCBs d'alta freqüència

Substrat nucli

El substrat és la base dels circuits imprès d'alta freqüència i afecta directament la pèrdua de transmissió del senyal i l'estabilitat. Els tipus i paràmetres més comuns són els següents:

| Tipus de substrat | Paràmetres principals | ADVANTATGE | Escenaris Aplicables | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Pèrdua extremadament baixa, resistència a altes temperatures (260 °C+), gran estabilitat química i resistència a la humitat | Radar militar, comunicacions per satèl·lit, equips de microones i radiofreqüència | ||

| Sèrie Rogers | Prenguem com a exemple el RO4350B: Dk≈3,48, Df≈0,0037 | Ofereix una estabilitat d'impedància extremadament elevada, baixa pèrdua i bones prestacions de processament | estacions base 5G, mòduls RF, components d'alta freqüència per a control industrial | ||

| Placa de resina epoxi d'alta freqüència | Dk≈3,5-4,0, Df≈0,005-0,01 | Baix cost, fàcil de processar i forta compatibilitat | Components RF per a electrònica de consum, dispositius d'alta freqüència d'entrada | ||

| Substrat amb càrrega ceràmica | Dk≈4,0-6,0, Df≈0,002-0,004 | Alta conductivitat tèrmica i bona estabilitat dimensional | Equips d'alta freqüència de gran potència, mòduls RF de qualitat automotriu | ||

Material de full de coure

Els senyals d'alta freqüència tenen un efecte pel·licular (els senyals es concentren a la superfície del conductor per a la transmissió), per tant, la selecció de la fulla de coure ha de tenir en compte tant l'eficiència de conducció com la planor superficial:

Fulla de coure electrolítica: Cost baix, rugositat superficial moderada, adequada per a la majoria d'escenaris de PCB d'alta freqüència;

Fulla de coure laminada: Superfície més llisa, menys pèrdues per efecte pel·licular, adequada per a equips de radiofreqüència d'alta freqüència i alta sensibilitat;

Gruix de la fulla de coure: Els més comuns són 1 oz (35 μm) o ½ oz (17,5 μm). La fulla de coure fina pot reduir la inductància paràsita i és més adequada per a cablejat d'alta densitat i alta freqüència.

Materials de tractament superficial

El tractament superficial dels PCB d'alta freqüència necessita reduir la resistència de contacte, prevenir l'oxidació de la fulla de coure i evitar afectar la transmissió dels senyals d'alta freqüència

· Revestiment d'or (ENIG): Superfície llisa, gran resistència a l'oxidació, baixa resistència de contacte, poc impacte en la pèrdua de senyals d'alta freqüència, adequat per a interfícies RF d'alta precisió.

· Revestiment de plata: Té una millor conductivitat elèctrica que el revestiment d'or i menys pèrdues, però és propens a l'oxidació i cal combinar-lo amb un recobriment anti-oxidant. És adequat per a circuits de microones d'alta freqüència.

· Màscara de soldadura orgànica (OSP): Té un cost baix i un procés senzill, però la seva resistència a altes temperatures és mitjana. És adequat per a PCBs d'alta freqüència en electrònica de consum sensible al cost.

Consideracions per al disseny de PCBs d'alta freqüència

El nucli del disseny de PCB d'alta freqüència consisteix a garantir la integritat, la baixa pèrdua i el rendiment antiperturbacions dels senyals en el rang de 300 MHz a 3 GHz. Cal controlar estrictament múltiples dimensions com la selecció del substrat, el control d'impedància, la disposició del traçat i el blindatge de terra. Les precaucions específiques són les següents:

Selecció precisa del material base

Doni prioritat a l'elecció de substrats dedicats amb baix Dk (2,2-4,5) i baix Df (< 0,002) (com ara PTFE, Rogers RO4350B), i eviti utilitzar substrats FR-4 ordinaris per prevenir l'atenuació excessiva de senyals d'alta freqüència.

És necessari confirmar l'estabilitat del valor Dk del substrat dins del rang de temperatura i freqüència de treball per evitar derivacions d'impedància causades per canvis ambientals.

El control d'impedància és estricte durant tot el procés

La relació corresponent entre amplada de línia, espaiat de línia, gruix del substrat i impedància es calcula prèviament mitjançant programari de simulació electromagnètica (com ara ADS, HFSS). Les impedàncies objectives més habituals són

50Ω (per a transmissió RF) i 75Ω (per a transmissió de vídeo).

La tolerància d'impedància hauria de controlar-se dins del ±3% al ±5%. En el traçat, eviti canvis bruscs de l'amplada de línia i girs en angle recte per prevenir reflexions de senyal causades per discontinuïtats d'impedància.

Les línies de senyal de freqüència elevada s'haurien d'organitzar preferiblement com a línies de microbanda superficials o línies de banda interna per reduir les fluctuacions d'impedància causades per un medi no uniforme.

Optimitzar els paràmetres paràsits per a la disposició dels traçats

Escurçar la longitud dels traçats de freqüència elevada: evitar circuits llargs, reduir la inductància paràsita i minimitzar el retard del senyal i la radiació.

Augmentar l'espaiat entre línies de senyal: l'espaiat entre línies de freqüència elevada hauria de ser ≥3 vegades l'amplada de la línia, o s'hauria d'utilitzar una banda d'aïllament a terra per reduir la capacitància paràsita i la diafonia del senyal.

Evitar línies paral·leles i creuades: l'enrutament paral·lel és propens a la interferència per acoblament. L'enrutament creuat necessita estar aïllat mitjançant una capa de terra o s'hauria d'adoptar un mètode de creuament vertical.

Disposició dels components propers: els dispositius de freqüència elevada com xips RF, antenes i connectors s'haurien d'organitzar de forma propera per reduir la longitud dels camins de freqüència elevada.

El disseny de posada a terra i blindatge millora la capacitat antiperturbacions

Per a taules multicapa, és recomanable prioritzar el disseny de capes completes de massa: La capa de massa pot servir com a camí de retorn del senyal, reduint la impedància del bucle i al mateix temps blindant les interferències de senyal entre capes.

Les taules d'una sola capa s'haurien de disposar sobre una àrea gran per reduir la resistència de posada a terra.

Blindatge local de components sensibles: Per a components clau com amplificadors RF i oscil·ladors, es poden dissenyar coberts metàl·lics de protecció per bloquejar interferències electromagnètiques (EMI) externes i la radiació de senyals interns.

Aïllament de la massa digital i la massa d'alta freqüència: La massa del senyal d'alta freqüència i la massa del circuit digital necessiten estar connectades en un sol punt per evitar que el soroll digital s'acople al camí del senyal d'alta freqüència.

El disseny de l'alimentació i del filtre redueix el soroll

Els circuits de freqüència elevada són sensibles al soroll de l'alimentació elèctrica. Per tant, cal connectar en paral·lel condensadors filtrants de freqüència elevada (com ara condensadors ceràmics de 0,1μF + condensadors de tàntal de 10μF) a l'entrada de l'alimentació i

al costat dels pins d'alimentació del xip per filtrar el soroll de freqüència elevada de l'alimentació.

La distribució de l'alimentació hauria de ser curta i ampla per reduir l'impedància dels cables i evitar el acoblament del soroll de l'alimentació amb senyals de freqüència elevada.

El procés de fabricació és compatible amb el tractament superficial

Seleccioneu una tecnologia de procés que admeti una línia fina/espaiat (3mil/3mil i inferior) i perforació precisa (tolerància del diàmetre del forat ±0,01mm) per complir els requisits de precisió dels PCB de freqüència elevada.

Pel tractament de superfície, es prefereixen el recobriment d'or i el recobriment de plata: la superfície del recobriment d'or és llisa i té una baixa resistència de contacte. El recobriment de plata té una bona conductivitat elèctrica i pèrdues baixes per efecte pell, cosa que el fa adequat per a aplicacions d'altes

freqüències. S'ha d'evitar l'ús de processos OSP amb males propietats antioxidants a la zona central d'alta freqüència.

El disseny tèrmic s'adapta als requisits d'alta temperatura

Alguns substrats d'alta freqüència (com ara el PTFE) tenen una mala conductivitat tèrmica. Per tant, cal dissenyar racionalment el camí de dissipació de calor o utilitzar juntes conductores tèrmiques per evitar la deformació del substrat i

la degradació del rendiment causada pel calor generat per dispositius de gran potència.

Les avantatges dels circuits impresos d'alta freqüència

L'atenuació senyal baixa assegura la qualitat de la transmissió

Mitjançant l'ús de substrats especialitzats amb una constant dielèctrica baixa (Dk) i una pèrdua dielèctrica baixa (Df), com ara PTFE i la sèrie Rogers, es pot reduir eficaçment la pèrdua d'energia dels senyals d'alta freqüència que van des de 300 MHz fins a 3 GHz durant la transmissió

es pot evitar la distorsió del senyal, i es poden satisfer els requisits de comunicació i transmissió de dades a llarga distància i alta freqüència.

El control d'impedància d'alta precisió millores la integritat del senyal

Dissenyant amb precisió l'amplada de línia, l'espaiat entre línies i el gruix del substrat, s'aconsegueix controlar la tolerància d'impedància dins del ±3% al ±5%, assolint un aparellament estable d'impedàncies estàndard com 50Ω/75Ω, evitant així la reflexió del senyal

i els fenòmens d'ona estacionària, assegurant el funcionament fiable de circuits d'alta freqüència com ara RF i microones.

Gran capacitat antiperturbacions, adequat per a entorns electromagnètics complexos

L'estructura de cablejat optimitzada (com ara línies de microbanda i línies de cinta) i el disseny de terra multi-capa poden reduir la capacitància i inductància paràsita, així com la interferència entre senyals i la radiació electromagnètica (EMI). En combinació

amb un blindatge metàl·lic local, pot resistir interferències electromagnètiques externes i és adequat per a escenaris amb requisits elevats en compatibilitat electromagnètica, com ara equips de control industrial i instruments mèdics.

Excel·lent adaptabilitat ambiental, satisfent condicions de treball severes

El substrat d'alta freqüència dedicat presenta resistència a altes temperatures (superior a 260 °C), resistència a la corrosió química i a la humitat. Combinat amb un procés estable d'adhesió de full de coure, pot mantenir un rendiment estable

en entorns hostils com ara vibracions i cicles de temperatures extremes, complint els requisits d'operació prolongada de qualitat automotriu i militar

equipament.

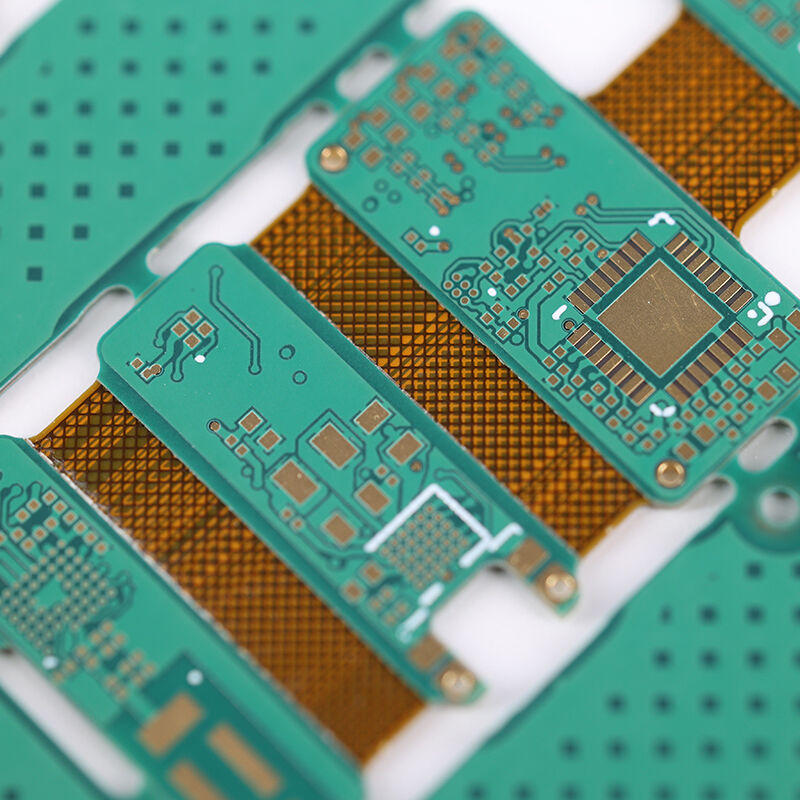

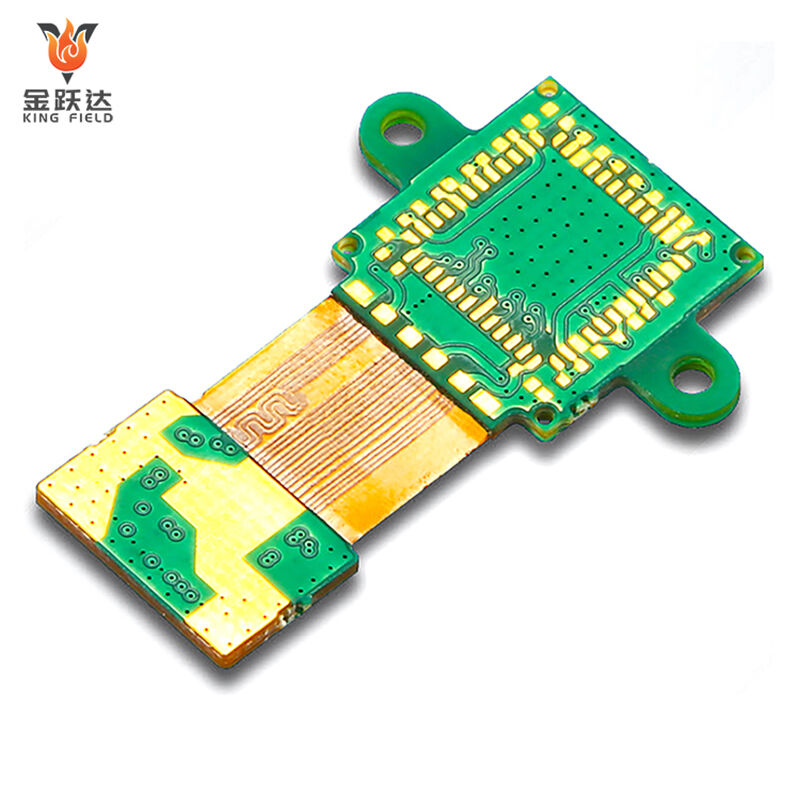

Suport d'alta integració que facilita el disseny miniaturitzat

Suporta el processament de línies fines i espaisats de 3 mil/3 mil o inferiors, així com diàmetres de forats petits. Pot assolir un cablejat d'alta densitat, satisfent els requisits de disseny de productes miniaturitzats i altament integrats com ara mòduls RF

i components de base estacionària 5G, i estalviant espai d'equipament.

Capacitats de fabricació (Forma)

| Capacitat de fabricació de PCB | |||||

| article | Capacitat de producció | Espai mínim de S/M al pad, a SMT | 0.075mm/0.1mm | Homogeneïtat del Cu de platacions | z90% |

| Nombre de capes | 1~6 | Espai mínim per a llegenda per separat de SMT | 0.2mm/0.2mm | Precisió del patró respecte al patró | ±3mil(±0.075mm) |

| Mida de producció (mínima i màxima) | 250mmx40mm/710mmx250mm | Espessor del tractament superficial per a Ni/Au/Sn/OSP | 1~6um /0.05~0.76um /4~20um/ 1um | Precisió del patró respecte al forat | ±4mil (±0.1mm ) |

| Gruix de coure de la laminació | 113 ~ 10z | Mida mínima del pad E- testat | 8 X 8mil | Amplada mínima de línia / espai | 0.045 /0.045 |

| Gruix del tauler del producte | 0.036~2.5mm | Espai mínim entre pads testats | 8mil | Tolerància de gravat | +20% 0,02 mm) |

| Precisió del tall automàtic | 0.1mm | Tolerància mínima de la dimensió del contorn (marge exterior al circuit) | ±0.1mm | Tolerància d'alineació de la capa de protecció | ±6 mil (±0,1 mm) |

| Mida del forat (Min/Max/tolerància de la mida del forat) | 0,075 mm/6,5 mm/±0,025 mm | Tolerància mínima de la dimensió del contorn | ±0.1mm | Tolerància d'adhesiu excessiu per a la compressió C/L | 0.1mm |

| Warp&Twist | ≤0.5% | Radi mínim de cantell arrodonit del contorn (cantell interior arrodonit) | 0.2mm | Tolerància d'alineació per a S/M termoestable i S/M UV | ±0,3 mm |

| relació d'aspecte màxima (gruix/diàmetre del forat) | 8:1 | Espai mínim del dit d'or al contorn | 0.075mm | Pont mínim de S/M | 0.1mm |