Płytki drukowane wysokiej częstotliwości

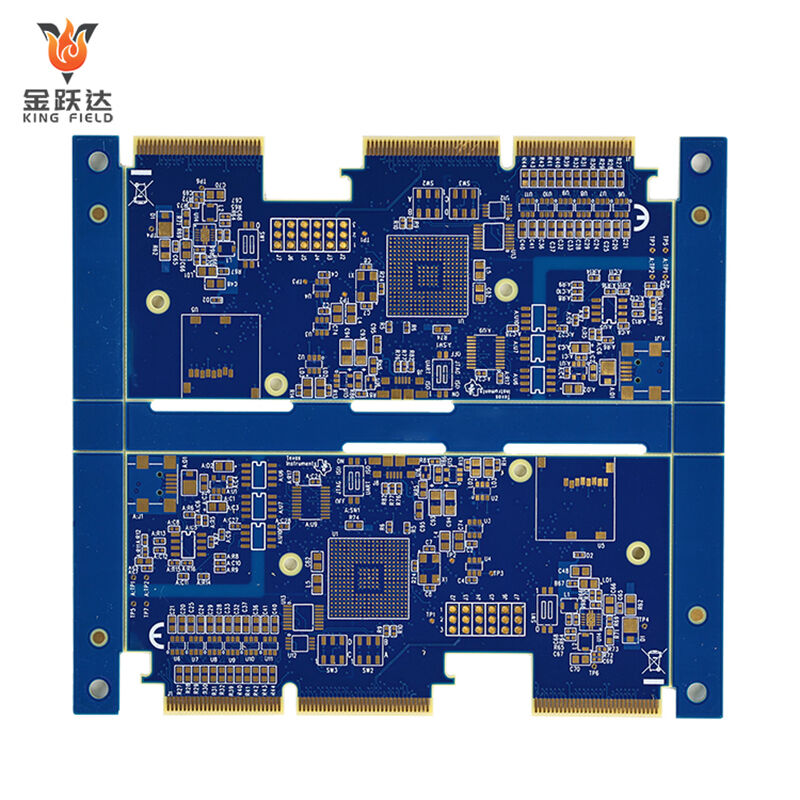

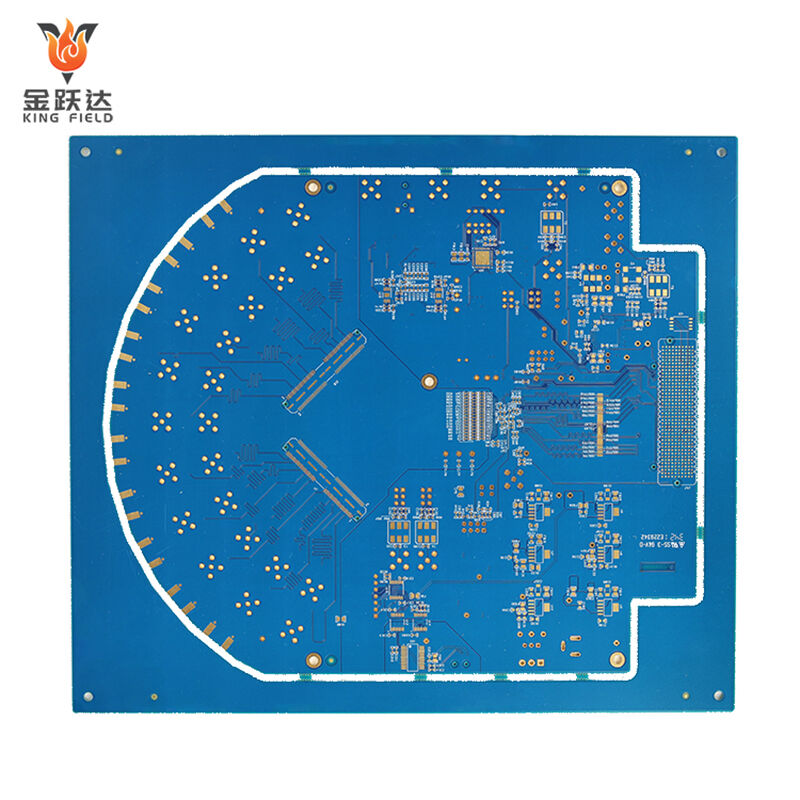

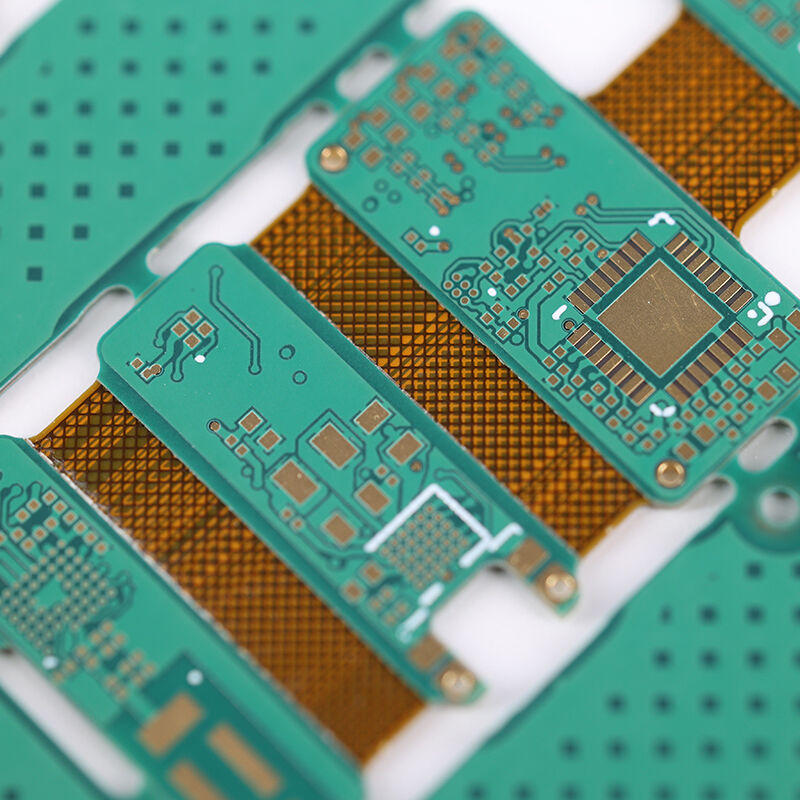

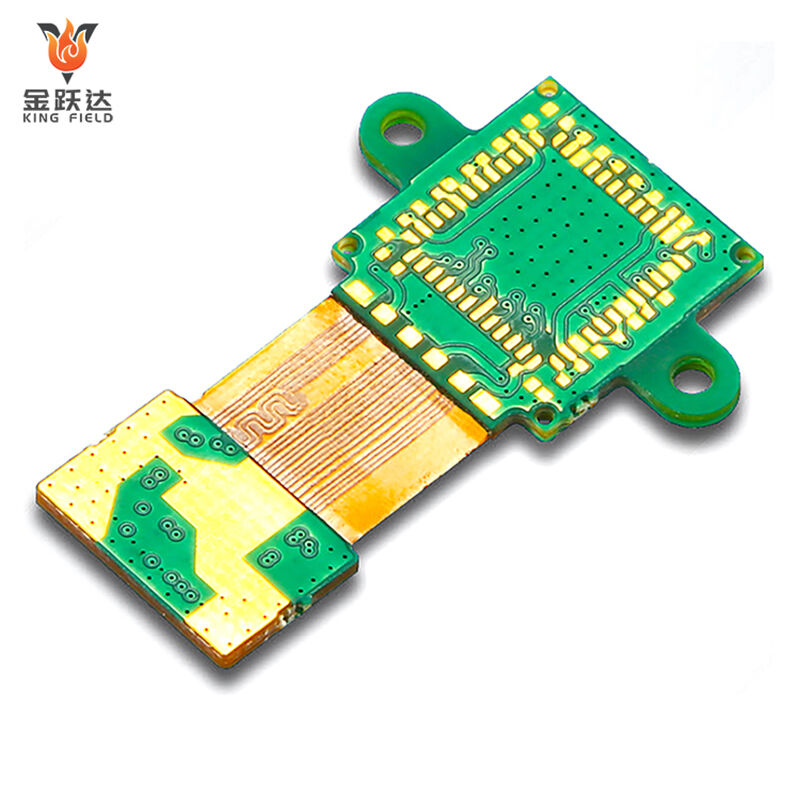

Płytki obwodów drukowanych o wysokiej wydajności i wysokiej częstotliwości dla zastosowań RF, mikrofalowych i sygnałów o dużej prędkości. Wysokiej klasy materiały o niskich stratach (PTFE/Rogers), precyzyjna kontrola impedancji, oraz prototypowanie w ciągu 24 godzin + szybka dostawa. Wsparcie DFM i testy jakości gwarantują niezawodną pracę przy częstotliwościach GHz.

✅ Materiały o niskich stratach dla integralności sygnału

✅ Precyzyjna kontrola impedancji (±5%)

✅ Specjalizacja w technologii RF/telekomunikacji/przesyłaniu danych o dużej szybkości

Opis

Płytka wysokiej częstotliwości to rodzaj płytki drukowanej, która wykorzystuje specjalistyczne podłoża o niskiej stałej dielektrycznej (Dk) i niskich stratach dielektrycznych (Df), takie jak PTFE czy seria Rogers. Wymaga ścisłej kontroli impedancji oraz zoptymalizowanego rozmieszczenia ścieżek, aby zmniejszyć parametry pasożytnicze. Jest specjalnie zaprojektowana do scenariuszy transmisji sygnałów o wysokiej częstotliwości w zakresie od 300 MHz do 3 GHz. Wysokodokładne płytki drukowane szeroko kompatybilne z urządzeniami w dziedzinach takich jak telekomunikacja, przemysł wojskowy, medycyna opieka i elektronika użytkowa.

Charakterystyka płyt drukowanych wysokiej częstotliwości

Charakterystyka obwodów komunikacyjnych wysokiej częstotliwości jest projektowana wokół trzech podstawowych wymagań: niskich strat, wysokiej stabilności oraz odporności na zakłócenia podczas transmisji sygnałów wysokiej częstotliwości w zakresie od 300 MHz do 3 GHz. Każda z tych cech odpowiada konkretnemu doborowi materiałów, standardom technologicznym oraz wartościom zastosowania. Poniżej znajduje się szczegółowy podział:

Cecha niskich strat podłoża

Podczas przesyłania sygnałów wysokiej częstotliwości występują straty energii spowodowane właściwościami dielektrycznymi podłoża. Jest to główna różnica między obwodami wysokiej częstotliwości a zwykłymi płytami drukowanymi.

Kluczowe parametry

· Niski współczynnik dielektryczny (Dk): Współczynnik dielektryczny określa prędkość transmisji sygnału. Im niższa wartość Dk, tym większa prędkość transmisji sygnału i tym mniejsze opóźnienie sygnału. Wartość Dk podłoży PCB wysokich częstotliwości

zwykle jest stabilna w zakresie od 2,2 do 4,5 (wartość Dk typowych podłoży FR-4 wynosi około 4,6–4,8), konieczne jest zapewnienie stabilności Dk przy różnych temperaturach i częstotliwościach, aby uniknąć zniekształceń sygnału.

· Niski tangens strat dielektrycznych (Df): Wartość Df bezpośrednio odzwierciedla straty energii sygnału w podłożu. Im niższy Df, tym mniejsze straty. Wartość Df podłoży PCB wysokich częstotliwości jest zazwyczaj mniejsza niż 0,002 (wartość Df

standardowego FR-4 wynosi około 0,02), co skutecznie zmniejsza tłumienie sygnału i szczególnie nadaje się do długodystansowej transmisji sygnałów o wysokiej częstotliwości.

Typowe podłoże

· PTFE (politetrafluoroetylen): Dk≈2,1, Df≈0,0009, odporność na wysoką temperaturę (powyżej 260℃), duża stabilność chemiczna, stanowi pierwszy wybór w wymagających zastosowaniach takich jak przemysł wojskowy i łączność satelitarna.

· Seria Rogers (np. RO4350B): Dk≈3,48, Df≈0,0037, charakteryzuje się doskonałą stabilnością impedancji, nadaje się do stacji bazowych 5G i modułów RF.

· Wysokoczęstotliwościowa płyta żywicy epoksydowej: niższy koszt, Dk≈3,5-4,0, spełnia podstawowe wymagania komponentów RF w elektronice użytkowej.

Właściwości precyzyjnej kontroli impedancji

Sygnały wysokiej częstotliwości są bardzo wrażliwe na zmiany impedancji. Niezgodność impedancji może powodować odbicia sygnału, fale stojące i zniekształcenia, bezpośrednio wpływając na wydajność urządzeń.

· Standardy kontroli impedancji: najczęściej stosowane wartości impedancji dla wysokoczęstotliwościowych płytek PCB to 50Ω (do transmisji RF/mikrofalowej) oraz 75Ω (do transmisji wideo/kabla koncentrycznego). Tolerancja impedancji powinna być kontrolowana

w zakresie ±3% do ±5% (dopuszczalne odchylenie impedancji dla zwykłych płytek PCB wynosi zazwyczaj ±10%).

· Metoda realizacji: Poprzez precyzyjne zaprojektowanie czterech podstawowych parametrów – szerokości ścieżki, odstępu między ścieżkami, grubości podłoża i grubości folii miedzianej – oraz zweryfikowanie ich za pomocą oprogramowania do symulacji elektromagnetycznej (takiego jak ADS, HFSS),

zapewnia się spójność impedancji. Na przykład wartość impedancji struktury mikropaska jest wprost proporcjonalna do szerokości ścieżki i odwrotnie proporcjonalna do grubości podłoża. Należy ją wielokrotnie dostosowywać, aby

osiągnąć wartość docelową.

Niskie parametry pasożytnicze i właściwości antyinterferencyjne

W obwodach wysokiej częstotliwości pasożytnicza pojemność i indukcyjność przewodów mogą stanowić dodatkowe źródła zakłóceń, prowadząc do sprzęgania sygnałów lub emisji elektromagnetycznej (EMI). Dlatego płytki PCB wysokiej częstotliwości należy projektować

i optymalizować w celu zmniejszenia efektów pasożytniczych.

Projektowanie o niskich parametrach pasożytniczych

Skróć długość przewodów, zmniejsz obwodowy routing i zniż indukcyjność pasożytniczą;

Zwiększ odstęp między liniami sygnałowymi lub użyj taśm izolacyjnych do uziemienia, aby zmniejszyć pojemność pasożytniczą;

Zastosuj specjalne struktury linii transmisyjnych, takie jak mikropaski i linie taśmowe, aby zmniejszyć sprzęganie elektromagnetyczne pomiędzy sygnałami a otoczeniem.

Możliwość przeciwdziałania interferencji elektromagnetycznej (EMI)

Zwiększ liczbę warstw uziemiających, aby utworzyć „kondensator ekranujący” i zablokować zewnętrzną interferencję elektromagnetyczną;

Wykonaj lokalne ekranowanie wrażliwych komponentów (np. układów RF), aby zmniejszyć promieniowanie sygnałów wewnętrznego;

Optymalizuj rozmieszczenie zasilania i uziemienia, aby zmniejszyć wpływ szumów zasilania na sygnały wysokiej częstotliwości.

Doskonałe cechy fizycznej i środowiskowej adaptowalności

Scenariusze zastosowania wysokoczęstotliwościowych płytek PCB występują głównie w dziedzinach o surowych wymaganiach środowiskowych, takich jak automatyka przemysłowa, opieka medyczna i przemysł wojskowy. Dlatego materiał podstawowy i proces muszą spełniać

dodatkowe wymagania dotyczące właściwości fizycznych

· Odporność na wysoką temperaturę: Niektóre materiały podstawowe (takie jak PTFE, Rogers) wytrzymują temperatury powyżej 260℃, spełniając wymagania procesowe związane z lutowaniem w piecu reflow i lutowaniem falowym, a także nadają się do

długotrwałej pracy urządzeń w warunkach wysokich temperatur.

· Odporność chemiczna: Materiał podstawowy musi charakteryzować się odpornością na kwasy, zasady oraz wilgoć, aby zapobiec odwarstwianiu się podłoża i utlenianiu folii miedzianej w trudnych warunkach środowiskowych.

· Stabilność mechaniczna: Folia miedziana charakteryzuje się silnym połączeniem z podłożem, co zmniejsza ryzyko wyginania lub odkształcania, zapewniając niezawodność urządzenia w warunkach drgań i wstrząsów.

Wysoka precyzja produkcji

Dokładność technologii przetwarzania PCB wysokiej częstotliwości jest znacznie wyższa niż w przypadku zwykłych PCB. Do podstawowych wymagań procesowych należą:

· Cienka szerokość ścieżki/odstęp: Można osiągnąć szerokość ścieżek i odstępy 3mil/3mil (0,076 mm/0,076 mm) lub nawet cieńsze, spełniając wymagania układów o dużej gęstości i wysokiej częstotliwości.

· Precyzyjne wiercenie: Minimalny średnica otworu może wynosić 0,1 mm, a tolerancja położenia otworu jest kontrolowana w zakresie ±0,01 mm, co pozwala uniknąć zmian impedancji spowodowanych odchyleniem położenia otworu.

· Obróbka powierzchni: Procesy złocenia i srebrzenia są najczęściej stosowane w celu zmniejszenia strat sygnału na powierzchni przewodnika (efekt naskórkowy powoduje koncentrację sygnałów wysokiej częstotliwości na powierzchni przewodnika, a gładka powierzchnia

o obróbce może zmniejszyć straty).

Materiały stosowane w płytach drukowanych wysokiej częstotliwości

Podłoże rdzenia

Podłoże jest podstawą PCB wysokiej częstotliwości i bezpośrednio wpływa na straty transmisji sygnału oraz jego stabilność. Głównymi rodzajami i parametrami są następujące:

| Typ podłoża | Kluczowe parametry | Zalety | Zakres zastosowania | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Ekstremalnie niskie straty, odporność na wysoką temperaturę (260°C+), duża stabilność chemiczna oraz odporność na wilgoć | Radar wojskowy, łączność satelitarna, urządzenia mikrofalowe i radiowe | ||

| Seria Rogers | Na przykład RO4350B: Dk≈3,48, Df≈0,0037 | Charakteryzuje się ekstremalnie wysoką stabilnością impedancji, niskimi stratami oraz dobrą wydajnością przetwarzania | stacje bazowe 5G, moduły RF, komponenty wysokiej częstotliwości do przemysłowego sterowania | ||

| Płyta epoksydowa wysokiej częstotliwości | Dk≈3,5-4,0, Df≈0,005-0,01 | Niski koszt, łatwa obróbka i duża kompatybilność | Komponenty RF do elektroniki użytkowej, urządzenia wysokiej częstotliwości wejściowego poziomu | ||

| Podłoże wypełnione ceramiką | Dk≈4,0-6,0, Df≈0,002-0,004 | Wysoka przewodność cieplna i dobra stabilność wymiarowa | Sprzęt wysokiej mocy o wysokiej częstotliwości, moduły RF do zastosowań motoryzacyjnych | ||

Materiał folii miedzianej

Sygnały wysokiej częstotliwości wykazują efekt naskórkowy (sygnały koncentrują się na powierzchni przewodnika podczas transmisji), dlatego dobierając folię miedzianą, należy uwzględnić zarówno sprawność przewodzenia, jak i chropowatość powierzchni:

Folia elektrolityczna: Niski koszt, umiarkowana chropowatość powierzchni, odpowiednia dla większości zastosowań w płytach PCB wysokiej częstotliwości;

Folia walcowana: Gładka powierzchnia, mniejsze straty spowodowane efektem naskórkowym, odpowiednia dla urządzeń radiowych o dużej czułości i wysokiej częstotliwości;

Grubość folii miedzianej: Najczęściej stosowane to 1 uncja (35 μm) lub ½ uncji (17,5 μm). Cieńsza folia miedziana zmniejsza indukcyjność pasożytniczą i lepiej nadaje się do gęstej kablowej transmisji sygnałów wysokiej częstotliwości.

Materiały do obróbki powierzchniowej

Obróbka powierzchniowa płyt PCB wysokiej częstotliwości musi zmniejszać rezystancję kontaktową, zapobiegać utlenianiu miedzi oraz unikać wpływu na transmisję sygnałów wysokiej częstotliwości

· Powłoka złota (ENIG): Gładka powierzchnia, silna odporność na utlenianie, niski opór kontaktowy, mały wpływ na straty sygnału wysokiej częstotliwości, odpowiedni dla precyzyjnych interfejsów RF.

· Pokrycie srebrem: Charakteryzuje się lepszą przewodnością elektryczną niż pokrycie złotem i mniejszymi stratami, jednak łatwo utlenia się i wymaga połączenia z warstwą antyutleniającą. Nadaje się do obwodów mikrofalowych wysokiej częstotliwości.

· Organiczna maska lutownicza (OSP): Ma niski koszt i prosty proces wykonania, ale średnia odporność na wysoką temperaturę. Nadaje się do PCB wysokiej częstotliwości w elektronice konsumenckiej wrażliwej na cenę.

Zagadnienia projektowania płyt drukowanych wysokiej częstotliwości

Kluczem w projektowaniu PCB wysokiej częstotliwości jest zapewnienie integralności sygnału, niskich strat oraz odporności na zakłócenia w zakresie od 300 MHz do 3 GHz. Konieczna jest ścisła kontrola w wielu aspektach, takich jak wybór podłoża, kontrola impedancji, rozmieszczenie ścieżek oraz ekranowanie uziemienia. Szczegółowe środki ostrożności są następujące:

Dokładny dobór materiałów podstawowych

Nadaj priorytet wyborowi dedykowanych podłoży o niskim Dk (2,2–4,5) i niskim Df (< 0,002) (takich jak PTFE, Rogers RO4350B) oraz unikaj stosowania zwykłych podłoży FR-4, aby zapobiec nadmiernemu tłumieniu sygnałów wysokiej częstotliwości.

Niezbędne jest potwierdzenie stabilności wartości Dk podłoża w zakresie temperatur roboczych i częstotliwości, aby uniknąć dryftu impedancji spowodowanego zmianami warunków środowiskowych.

Kontrola impedancji jest ścisła na całym przebiegu procesu

Związek pomiędzy szerokością linii, odstępem między liniami, grubością podłoża a impedancją jest obliczany z wyprzedzeniem za pomocą oprogramowania do symulacji elektromagnetycznej (takiego jak ADS, HFSS). Najczęściej stosowane impedancje docelowe to

50Ω (do transmisji RF) i 75Ω (do transmisji wideo).

Tolerancja impedancji powinna być utrzymywana w granicach ±3% do ±5%. Podczas trasowania należy unikać nagłych zmian szerokości linii oraz zakrętów pod kątem prostym, by zapobiec odbiciom sygnału spowodowanym nieciągłością impedancji.

Linie sygnałów wysokiej częstotliwości powinny być układane jako mikropaski powierzchniowe lub linie warstwowe wewnętrzne w jak największym stopniu, aby zmniejszyć wahania impedancji spowodowane nieregularnymi ośrodkami.

Optymalizacja parametrów pasożytniczych dla układu ścieżek

Skrócenie długości ścieżek wysokiej częstotliwości: Unikaj długich obwodów, zmniejsz pasożytniczą indukcyjność oraz minimalizuj opóźnienie i promieniowanie sygnału.

Zwiększenie odstępów między liniami sygnałowymi: Odległość między liniami wysokiej częstotliwości powinna wynosić co najmniej 3-krotność szerokości linii, lub należy zastosować pas izolacyjny uziemiony, aby zmniejszyć pasożytniczą pojemność i przesłuchy sygnałów.

Unikaj równoległych i przecinających się linii: Równoległe prowadzenie ścieżek sprzyja zakłóceniom sprzężenia, a przecinające się ścieżki powinny być izolowane za pomocą warstwy uziemienia lub poprzez metodę prostopadłego skrzyżowania.

Układanie komponentów w pobliżu: Urządzenia wysokiej częstotliwości, takie jak układy RF, anteny i złącza, powinny być rozmieszczone blisko siebie, aby skrócić długość ścieżek wysokiej częstotliwości.

Projekt uziemienia i ekranowania zwiększa odporność na zakłócenia

W przypadku płyt wielowarstwowych zaleca się priorytetowe zaprojektowanie kompletnych warstw uziemienia: Warstwa uziemienia może służyć jako droga powrotu sygnału, zmniejszając impedancję pętli oraz jednocześnie ekranując zakłócenia sygnałowe między warstwami.

Płyty jednowarstwowe należy pokrywać dużymi powierzchniami masy, aby zmniejszyć rezystancję uziemienia.

Lokalne ekranowanie komponentów wrażliwych: Dla kluczowych komponentów takich jak wzmacniacze RF i oscylatory można zaprojektować metalowe osłony ekranujące, które zablokują zewnętrzne zakłócenia elektromagnetyczne (EMI) oraz promieniowanie sygnałów wewnętrznym.

Oddzielenie masy cyfrowej od masy wysokiej częstotliwości: Masę sygnałów wysokiej częstotliwości i masę obwodu cyfrowego należy połączyć w jednym punkcie, aby zapobiec sprzęganiu szumów cyfrowych do toru sygnału wysokiej częstotliwości.

Projekt zasilania i filtracji redukuje hałas

Obwody wysokiej częstotliwości są wrażliwe na zakłócenia zasilania. Dlatego wysokoczęstotliwościowe kondensatory filtrujące (takie jak ceramiczne kondensatory 0,1μF + tantalowe kondensatory 10μF) powinny być podłączone równolegle na końcu wejścia zasilania i

obok pinów zasilania układu scalonego, aby wyfiltrować zakłócenia wysokiej częstotliwości w zasilaniu.

Trasa przewodów zasilających powinna być krótka i szeroka, aby zmniejszyć impedancję przewodów i uniknąć sprzęgania zakłóceń zasilania z sygnałami wysokiej częstotliwości.

Proces produkcyjny jest kompatybilny z obróbką powierzchni

Wybierz technologię przetwarzania, która obsługuje cienkie linie/odstępy między liniami (3mil/3mil i poniżej) oraz precyzyjne wiercenie (tolerancja średnicy otworu ±0,01 mm), aby spełnić wymagania dokładności płyt PCB wysokiej częstotliwości.

W przypadku obróbki powierzchni preferowane są powłoki złota i srebra: powierzchnia powłoki złota jest gładka i ma niski opór przejściowy. Powłoka srebra charakteryzuje się dobrą przewodnością elektryczną oraz niewielkimi stratami spowodowanymi efektem naskórkowym, co czyni ją odpowiednią dla zastosowań wysokich

częstotliwości. Należy unikać procesów OSP o słabej odporności na utlenianie w kluczowych obszarach wysokich częstotliwości.

Projekt termiczny dostosowany do wymagań wysokich temperatur

Niektóre podłoża wysokich częstotliwości (takie jak PTFE) mają słabe przewodnictwo cieplne. Dlatego konieczne jest racjonalne zaprojektowanie ścieżki odprowadzania ciepła lub zastosowanie wkładów termoprzewodnych, aby zapobiec odkształceniom podłoża i

degradacji wydajności spowodowanej ciepłem generowanym przez urządzenia o dużej mocy.

Zalety płytek drukowanych wysokiej częstotliwości

Niska tłumienność sygnału zapewnia jakość transmisji

Dzięki użyciu dedykowanych podłoży o niskiej stałej dielektrycznej (Dk) i niskich stratach dielektrycznych (Df), takich jak PTFE i seria Rogers, można skutecznie zmniejszyć straty energii sygnałów wysokiej częstotliwości w zakresie od 300 MHz do 3 GHz podczas transmisji

uniknąć zniekształceń sygnału oraz spełnić wymagania dotyczące długodystansowej i wysokoczęstotliwościowej komunikacji i przesyłania danych.

Wysokoprecyzyjna kontrola impedancji poprawia integralność sygnału

Dzięki dokładnemu zaprojektowaniu szerokości ścieżek, odstępów między nimi oraz grubości podłoża, tolerancja impedancji jest kontrolowana w zakresie ±3% do ±5%, co pozwala na stabilne dopasowanie standardowych impedancji takich jak 50Ω/75Ω, unikając odbić sygnału

i zjawisk fal stojących, zapewniając niezawodne działanie obwodów wysokiej częstotliwości, takich jak RF i mikrofalowe.

Silna odporność na zakłócenia, odpowiednia dla złożonych środowisk elektromagnetycznych

Optymalna struktura okablowania (takie jak mikropaski i taśmy) oraz projekt wielowarstwowego uziemienia mogą zmniejszyć pojemność i indukcyjność pasożytniczą, a także zakłócenia międzysygnałowe i promieniowanie elektromagnetyczne (EMI). W połączeniu

z lokalnym ekranowaniem metalowym może przeciwdziałać zewnętrznym zakłóceniom elektromagnetycznym i nadaje się do zastosowań o wysokich wymaganiach dotyczących zgodności elektromagnetycznej, takich jak urządzenia sterujące przemysłowe i przyrządy medyczne.

Doskonała adaptacja środowiskowa, spełniająca wymagania trudnych warunków pracy

Dedykowana podłoża wysokoczęstotliwościowe charakteryzują się odpornością na wysoką temperaturę (powyżej 260°C), odpornością na korozję chemiczną oraz odpornością na wilgoć. W połączeniu z trwałym procesem łączenia folii miedzianej mogą zapewniać stabilną

wydajność w trudnych warunkach, takich jak wibracje oraz cykle wysokiej i niskiej temperatury, spełniając wymagania długotrwałej pracy na poziomie motoryzacyjnym i wojskowym

sprzętu.

Wsparcie wysokiej integracji ułatwia projektowanie miniaturyzowane

Obsługuje przetwarzanie cienkich linii o szerokości i odstępach 3mil/3mil i poniżej, jak również małych średnic otworów. Umożliwia uzyskanie gęstego rozmieszczenia ścieżek, spełniając wymagania projektowe miniaturowych i wysoce zintegrowanych produktów, takich jak moduły RF

i komponenty stacji bazowych 5G, oszczędzając przy tym przestrzeń urządzeń.

Możliwości produkcyjne (forma)

| Możliwości produkcji PCB | |||||

| element | Zdolność produkcyjna | Minimalna odległość S/M do płytki, do SMT | 0.075mm/0.1mm | Jednorodność miedzi galwanicznej | z90% |

| Liczba warstw | 1~6 | Minimalna przestrzeń dla legendy do padu/SMT | 0,2 mm/0,2 mm | Dokładność wzoru do wzoru | ±3 mil (±0,075 mm) |

| Rozmiar produkcji (min. i maks.) | 250 mm x 40 mm / 710 mm x 250 mm | Grubość warstwy powierzchniowej dla Ni/Au/Sn/OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Dokładność wzoru do otworu | ±4 mil (±0,1 mm) |

| Grubość miedzi warstwy laminatu | 113 ~ 10z | Minimalny rozmiar pola testowego E- | 8 X 8mil | Minimalna szerokość linii/przerwa | 0.045 /0.045 |

| Grubość płyty produktu | 0.036~2.5mm | Minimalna odległość między polami testowymi | 8mil | Tolerancja trawienia | +20% 0,02 mm) |

| Dokładność automatycznego cięcia | 0,1mm | Minimalna tolerancja wymiaru obrysu (od krawędzi zewnętrznej do obwodu) | ±0,1 mm | Tolerancja dopasowania warstwy ochronnej | ±6 mil (±0,1 mm) |

| Wielkość wiercenia (min/maks/tolerancja wielkości otworu) | 0,075 mm/6,5 mm/±0,025 mm | Minimalna tolerancja wymiaru obrysu | ±0,1 mm | Tolerancja nadmiaru kleju przy prasowaniu C/L | 0,1mm |

| Warp&Twist | ≤0.5% | Minimalny promień zaokrąglenia narożnika konturu (wewnętrzny narożnik zaokrąglony) | 0,2 mm | Dopuszczalne odchylenie dopasowania dla laminatów termoutwardzalnych S/M i S/M utwardzanych UV | ±0,3mm |

| maksymalny współczynnik proporcji (grubość/średnica otworu) | 8:1 | Minimalna odległość palców złotych od konturu | 0,075 mm | Minimalna mostka S/M | 0,1mm |