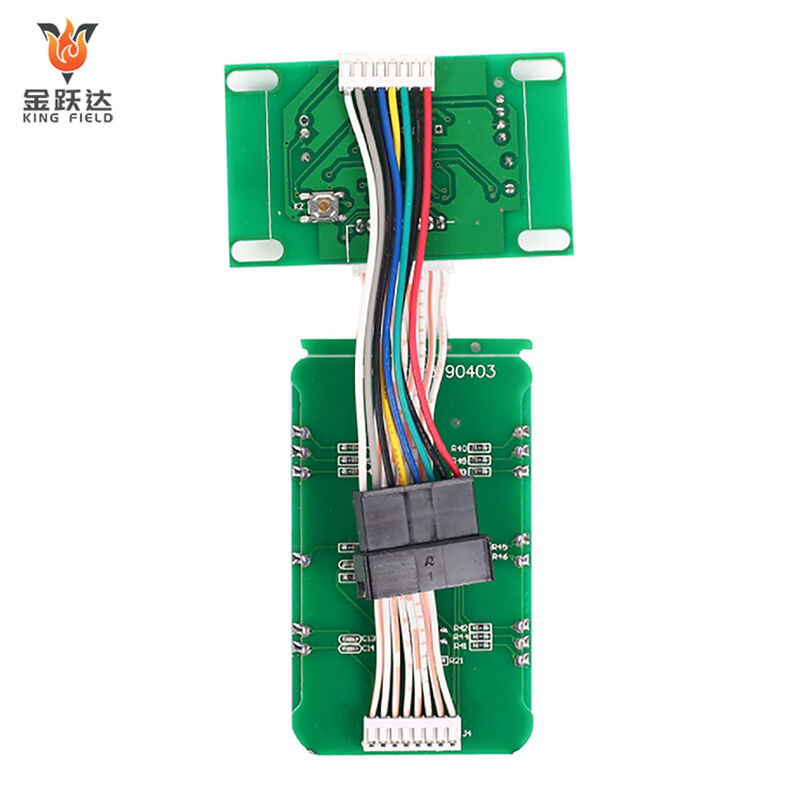

Montaż zestawów przewodów

Zestaw kabli dopasowanych do urządzeń medycznych, przemysłowych, motoryzacyjnych i elektroniki użytkowej. Precyzyjnie zaprojektowane z użyciem wysokiej jakości przewodów, złączek i osłon ochronnych — zoptymalizowane pod kątem stabilnej transmisji sygnału/mocy oraz trwałości w trudnych warunkach środowiskowych.

Zgodne z normami UL, IEC, ISO oraz motoryzacyjną IATF 16949, nasze wiązki kabli podlegają rygorystycznym testom zaciskania, lutowania i ciągłości. Prototypowanie w ciągu 24 godzin, szybka dostawa oraz wsparcie DFM umożliwiają płynne skalowanie od badań i rozwoju do produkcji seryjnej, dostosowane do unikalnej geometrii i wymagań wydajnościowych Twojego urządzenia.

Opis

Montaż zestawów przewodów to wstępnie zintegrowany system izolowanych przewodów/kabli, złącz, końcówek i elementów ochronnych połączonych razem w celu przesyłania energii elektrycznej lub sygnałów w urządzeniach. Łącząc wiele przewodów w jeden

pojedynczy wiązkę, producenci mogą uprościć instalację, poprawić organizację i zwiększyć ogólną niezawodność systemów elektrycznych.

Nie ważne, czy działasz w branży motoryzacyjnej, lotniczej czy elektronice użytkowej, zrozumienie budowy wiązek przewodów jest kluczowe dla tworzenia solidnych i wydajnych systemów elektrycznych. Ten kompleksowy przewodnik zagłębia się w temat

wiązki przewodów, omawiając ich typy, zalety, procesy projektowania oraz techniki produkcji.

Główne cechy:

Integracja i standaryzacja: Organizuje rozproszone przewody w jednolitą, uporządkowaną konstrukcję, zastępując bałagan pojedynczymi przewodami, co upraszcza instalację i zmniejsza ryzyko błędów.

Dostosowanie do potrzeb klienta: Dostosowane do specyficznych wymagań urządzeń w branżach takich jak motoryzacyjna, medyczna, automatyka przemysłowa i elektronika użytkowa.

Ochrona: Obejmuje izolację, odporność na ścieranie oraz ekranowanie EMI, zapewniając niezawodność w trudnych warunkach środowiskowych.

Główne zastosowania:

Motoryzacja: Stosowane w komorach silnika, systemach rozrywki pokładowej i podwoziu do przesyłania energii/sygnałów.

Urządzenia medyczne: Zapewnia bezpieczne i stabilne połączenia w sprzęcie diagnostycznym, narzędziach chirurgicznych i monitorach pacjentów.

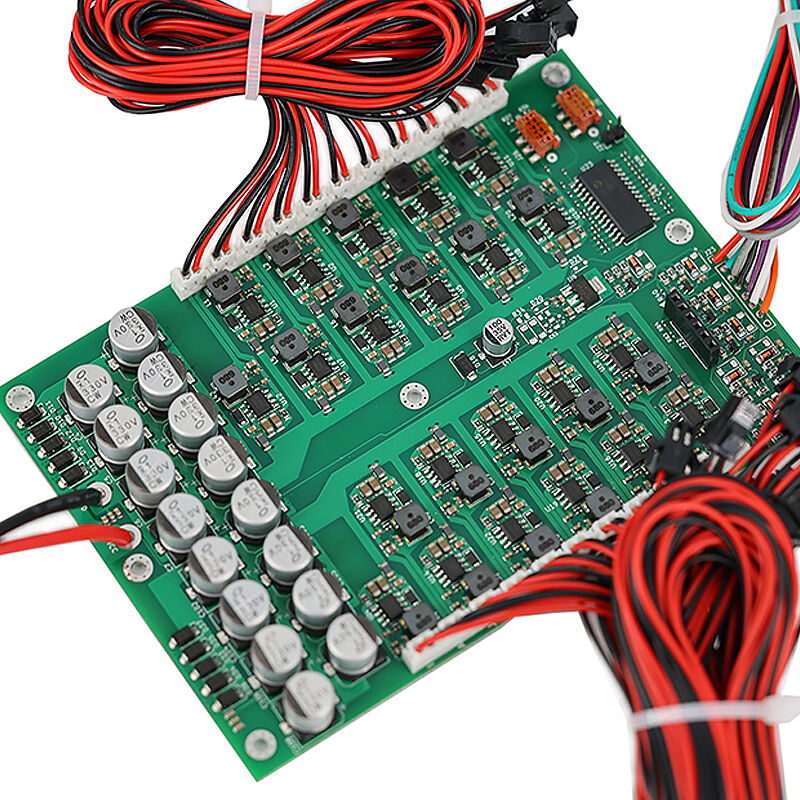

Kontrola przemysłowa: Kluczowe dla sterowników PLC, robotyki i systemów automatyzacji fabrycznej, odporne na wysokie drgania i wahania temperatury.

Elektronika konsumencka: Występuje w urządzeniach gospodarstwa domowego, inteligentnych urządzeniach i sprzęcie audio-wizualnym, zapewniając kompaktowe i niezawodne okablowanie.

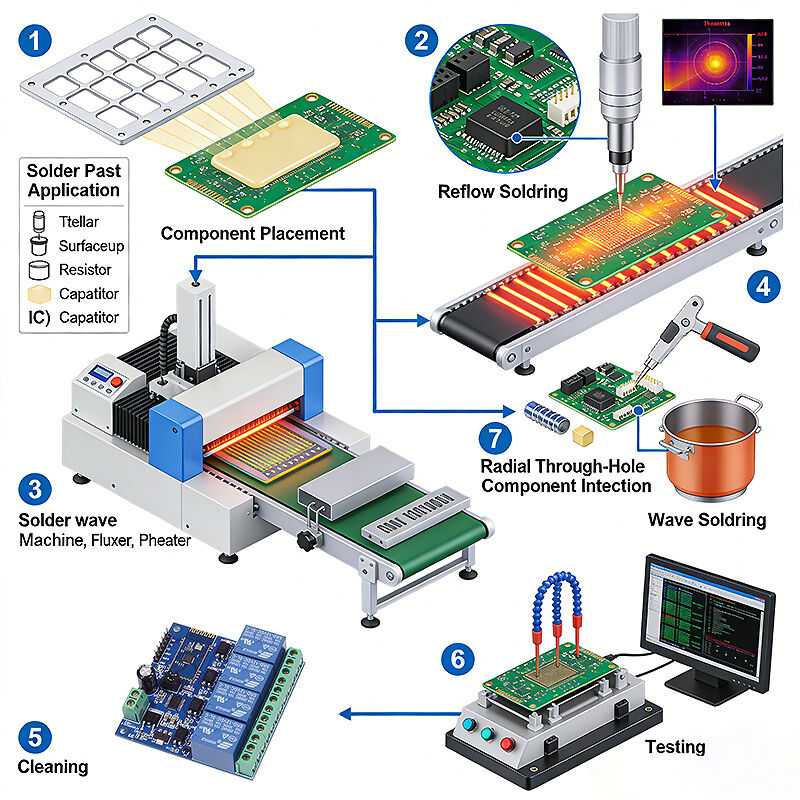

Proces produkcji:

Cięcie/ścieranie izolacji drutu → 2. Kucie zacisków → 3. Trasowanie/pakowanie wiązek → 4. Montaż złącz → 5. Testowanie (ciągłość, izolacja, napięcie) → 6. Ostateczna kontrola/pakowanie.

Zestawy przewodów są klasyfikowane według branży zastosowania, konstrukcji, wymagań wydajności oraz środowiska instalacji. Poniżej znajduje się uporządkowany podział na kluczowe typy, dostosowane do głównych branż:

Według branży zastosowania

· Zestawy przewodów samochodowych

Podtypy: Wiązki silnikowe, wiązki podwozia, wiązki karoserii, wiązki systemów rozrywki, wysokonapięciowe wiązki EV/hybrydowe.

Najważniejsze funkcje: Zgodne ze standardami motoryzacyjnymi (ISO 19642, IATF 16949), odporne na wysokie temperatury, wibracje, olej i wilgoć; wysokonapięciowe zestawy wymagają ekranowania EMI oraz bezpiecznej izolacji.

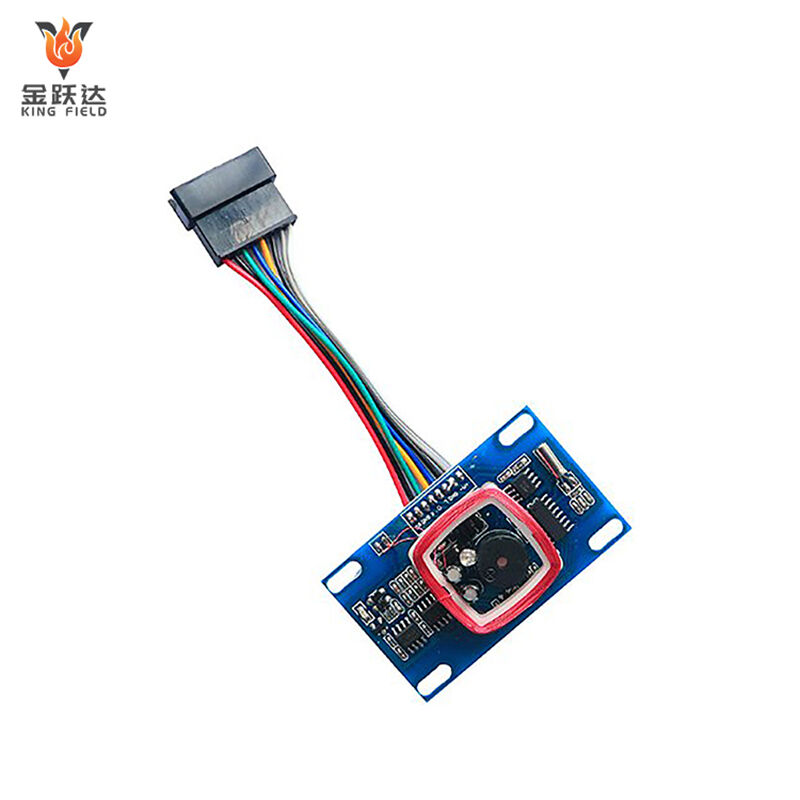

· Zestawy przewodów medycznych

Podtypy: Zestawy przewodów do urządzeń diagnostycznych (skanery MRI/CT), zestawy przewodów do narzędzi chirurgicznych, zestawy przewodów do monitorów pacjenta, zestawy przewodów do noszonych urządzeń medycznych.

Najważniejsze funkcje: Spełniają standardy medyczne (ISO 13485, wymagania FDA), materiały biokompatybilne, odporne na sterylizację (autoklaw/tlenek etylenu), niskie zakłócenia elektromagnetyczne (EMI), aby nie zakłócać czułego sprzętu.

· Zestawy przewodów do sterowania przemysłowego

Podtypy: Zestawy przewodów dla systemów PLC, zestawy przewodów dla ramion robotów, zestawy przewodów dla urządzeń automatyzacji fabrycznej (FA), zestawy przewodów do połączeń czujników/aktuatorów.

Najważniejsze funkcje: Wysoka trwałość w trudnych warunkach środowiskowych przemysłowych, odporność na zakłócenia (przewody ekranowane), zgodność z normami IEC 60335, UL 508.

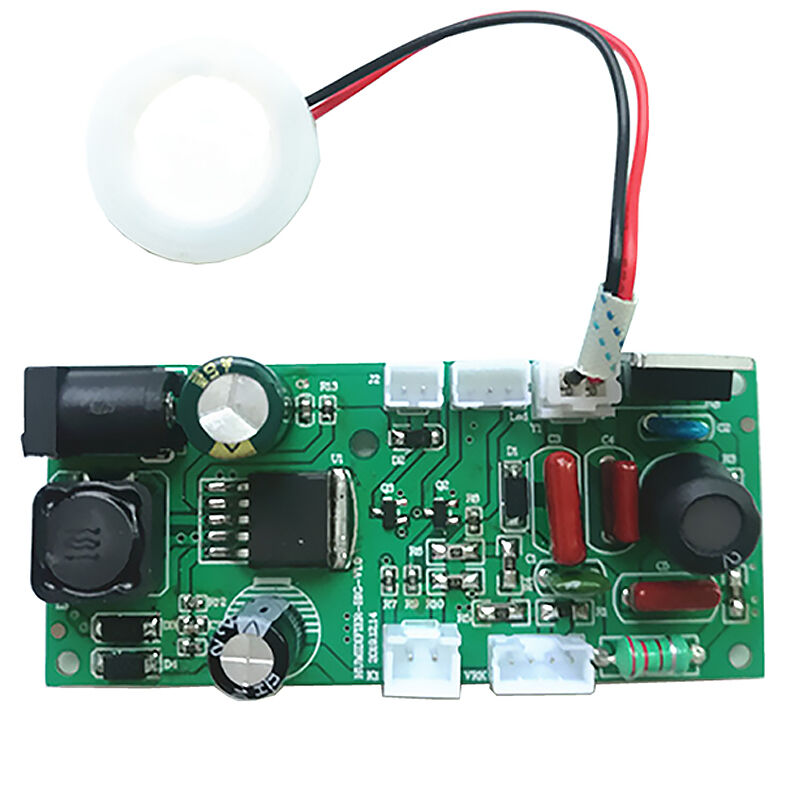

· Zestawy przewodów do urządzeń elektronicznych użytkowych

Podtypy: Zestawy przewodów do urządzeń gospodarstwa domowego, zestawy przewodów do inteligentnych urządzeń (czujniki IoT, sterowniki smart home), zestawy przewodów do sprzętu audio-wizualnego.

Najważniejsze funkcje: Kompaktowa konstrukcja, opłacalność, lekkość, zgodność z normami UL 1581, RoHS; zoptymalizowane pod kątem oszczędzania miejsca w małych urządzeniach.

Według konstrukcji

Zestawy jednoprzewodowe : Prosta struktura z pojedynczymi przewodami połączonymi w wiązkę.

Zestawy wielogałęziowe: Złożone prowadzenie z wieloma gałęziami/gniazdami.

Przewody płaskie: Używa płaskich kabli taśmowych (FRC) do kompaktowych, wysokogęstych połączeń.

Przewody koncentryczne: Integruje kable koncentryczne do transmisji sygnałów o wysokiej częstotliwości.

Według wymagań wydajności

Przewody wysokonapięciowe: Do zastosowań powyżej 600 V z wzmocnioną izolacją i ekranowaniem.

Przewody niskonapięciowe: Do napięć poniżej 600 V, skupione na integralności sygnału.

Przewody odpornożarowe: Używa materiałów odpornych na wysoką temperaturę (PTFE, silikon) do komory silnika, pieców przemysłowych.

Wodoodporne wiązki kablowe: Ocena IP67/IP68 z uszczelnionymi złączami i osłonami ochronnymi.

Ekranowane wiązki kablowe EMI/RFI: Owinięte folią metalową/splecionym ekranem w celu blokowania zakłóceń elektromagnetycznych (obrazowanie medyczne, robotyka przemysłowa).

Według środowiska instalacji

Wiązki wewnętrzne: Zabezpieczone środowiska (elektronika użytkowa, wnętrza urządzeń medycznych) – nacisk na kompaktowość i koszt.

Wiązki zewnętrzne/przemysłowe: Narażone na warunki atmosferyczne, chemikalia lub obciążenia mechaniczne – priorytetem jest trwałość i ochrona.

Świadczenie

Zestaw przewodów elektrycznych zapewnia znaczącą wartość w różnych branżach (medycznej, automatyce przemysłowej, motoryzacyjnej, elektronice użytkowej), rozwiązując problemy związane z okablowaniem i optymalizując wydajność systemu. Poniżej przedstawiono uporządkowane podsumowanie kluczowych korzyści dostosowanych do specyfiki Twojej działalności:

Zwiększona niezawodność i zmniejszone ryzyko awarii

Eliminuje luźne przewody, błędne połączenia oraz zwarcia (częste przy niestandardowym okablowaniu) dzięki ujednoliconemu projektowi i testom fabrycznym (sprawdzanie ciągłości, izolacji, napięcia).

Elementy ochronne (tuleje, ekranowanie, termokurcze) odpornieją na obciążenia środowiskowe (wibracje, wilgoć, skrajne temperatury, chemikalia), co ma kluczowe znaczenie w przypadku podwozi samochodowych, hal produkcyjnych w przemyśle oraz urządzeń medycznych

cykle sterylizacji.

Spełnia normy branżowe (IATF 16949 dla motoryzacji, ISO 13485 dla medycyny, UL 508 dla przemysłu), gwarantując bezpieczeństwo i spójność.

Uproszczona instalacja i niższe koszty robocizny

Wstępnie złożone wiązki przewodów zastępują okablowanie wykonywane w trakcie montażu, skracając czas instalacji o ponad 50%.

Wyraźne oznaczenia i standardowe interfejsy złącz eliminują domysły, zmniejszając błędy ludzkie oraz potrzebę szkoleń dla techników.

Kompaktowa i uporządkowana konstrukcja pasuje do ciasnych przestrzeni, nie rezygnując przy tym z łatwości dostępu.

Ulepszona wydajność systemu i integralność sygnału

Ekrany wiązek przewodów blokują zakłócenia EMI/RFI, co jest kluczowe dla urządzeń do obrazowania medycznego (rezonans magnetyczny/skany CT), robotyki przemysłowej oraz systemów rozrywki w pojazdach.

Dostosowane średnice przewodów, długości i trasy prowadzenia przewodów optymalizują efektywność przesyłu energii i dokładność sygnału.

Zmniejszenie bałaganu przewodów minimalizuje zakłócenia elektromagnetyczne, zapewniając stabilną pracę wrażliwych komponentów.

Skalowalność i dostosowanie do potrzeb branżowych

Dostosowane do konkretnych wymagań urządzeń.

Możliwość masowej produkcji przy zachowaniu spójnej jakości dla dużych projektów, przy jednoczesnym wspieraniu niestandardowych projektów o niskiej liczbie sztuk.

Łatwy do integracji z istniejącymi systemami, umożliwiający płynne ulepszenia.

Uproszczona konserwacja i rozwiązywanie problemów

Modułowa konstrukcja pozwala na szybką wymianę uszkodzonych odcinków wiązek (bez konieczności przewijania całego systemu), co zmniejsza przestoje maszyn przemysłowych i sprzętu medycznego.

Wyraźna dokumentacja i oznaczenia przyspieszają diagnozowanie usterek.

Długa żywotność (często odpowiadająca okresowi eksploatacji urządzenia) zmniejsza częstotliwość wymiany oraz całkowity koszt posiadania (TCO).

Optymalizacja przestrzeni i wagi

Zintegrowane okablowanie zmniejsza objętość i wagę (kluczowe dla BEV, lotnictwa i przenośnych urządzeń medycznych), poprawiając efektywność energetyczną i przenośność.

Staranna trasa prowadzenia przewodów maksymalizuje dostępną przestrzeń w kompaktowych obudowach.

Zalety specyficzne dla branży

| Branża | Unikalne zalety | ||||

| Medycyna | Odporność na sterylizację, biokompatybilność, ekranowanie EMI dla czułych diagnostyk | ||||

| Kontrola przemysłowa | Odporność na wibracje/chemikalia, szybka konserwacja w celu ograniczenia przestojów fabrycznych | ||||

| Motoryzacja | Odporność na wysoką temperaturę/oleje, zgodność ze standardami bezpieczeństwa motoryzacyjnego | ||||

| Elektronika konsumencka | Kompaktowa konstrukcja, korzyści ekonomiczne, zgodność z dyrektywą RoHS dla rynków globalnych | ||||

Badanie

Testowanie wiązek przewodów to kluczowy proces kontroli jakości mający na celu weryfikację wydajności, bezpieczeństwa i niezawodności skompletowanych wiązek przewodów przed ich wdrożeniem. Zapewnia zgodność ze standardami branżowymi i zapobiega awariom w końcowych zastosowaniach. Poniżej znajduje się uporządkowane zestawienie głównych typów testów, metod oraz wymagań specyficznych dla danej branży:

Podstawowe typy testów i ich cele

| Rodzaj Testu | Cel | Kluczowe metody/narzędzia | |||

| Test ciągłości | Weryfikacja ciągłości obwodów elektrycznych (brak przerw) oraz poprawnego połączenia przewodów (brak zwarcia między obwodami) | Mierniki uniwersalne, testery ciągłości, testery wiązek przewodów (automatyczne) | |||

| Testowanie oporu izolacji | Wykrywanie przecieków prądu między przewodnikami lub między przewodnikami a uziemieniem (zapobiega zwarciom) | Megaomomierze (500 V/1000 V DC), testery wytrzymałości dielektrycznej | |||

| Test napięcia/prądu | Sprawdzanie wydajności wiązki kabli przy znamionowym napięciu/prądzie (brak przegrzewania lub spadku napięcia) | Zasilacze, obciążenia testowe, rejestrary danych | |||

| Testowanie złącz | Zapewnienie bezpiecznego łączenia, prawidłowego ustawienia pinów oraz właściwego oporu styku | Narzędzia do testów wyciągania złącz, mierniki oporu styku, testery cykli łączenia | |||

| Testowanie Środowiskowe | Symulacja warunków pracy z bliska rzeczywistym (temperatura, wilgotność, wibracje) | Komory termiczne, komory wilgotnościowe, testery wibracji, komory mgły solnej | |||

| Testowanie ekranowania przed zakłóceniami EMI/RFI | Weryfikacja skuteczności ekranowania (kluczowe dla wrażliwego sprzętu) | Komory testowe EMI, analizatory widma | |||

| Testy trwałości/giętkości | Testowanie odporności na wielokrotne zginalanie (np. wiązki kabli do ramienia robota) | Maszyny do testów giętności, testery zmęczenia | |||

Wymagania dotyczące testów specyficznych dla branży

· Wiązki kabli samochodowych

Obowiązkowe testy: Cykling w wysokiej temperaturze (-40°C do 125°C), testy wibracyjne (zgodnie z ISO 16750), odporność na mgłę solną, testy izolacji wysokiego napięcia.

Zgodność ze standardami: IATF 16949, ISO 19642, SAE J1128.

· Wiązki kabli medycznych

Obowiązkowe testy: Zgodność z procesami sterylizacji (autoklaw/tlenek etylenu), testy biokompatybilności (ISO 10993), weryfikacja osłony EMI (aby uniknąć zakłóceń diagnostycznego sprzętu medycznego), testy szczelności.

Zgodność ze standardami: ISO 13485, FDA 21 CFR Część 820, IEC 60601.

· Przemysłowe wiązki przewodów

Obowiązkowe testy: Odporność chemiczna (oleje, rozpuszczalniki), testy odporności na przedostawanie się pyłu (IP65/IP67), testy udarności termicznej, testy ciągłego gięcia.

Zgodność ze standardami: UL 508, IEC 60335, normy NEMA.

· Wiązki przewodów do urządzeń elektronicznych użytku ogólnego

Obowiązkowe testy: Weryfikacja zgodności z RoHS, testy izolacji niskiego napięcia, trwałość złącz, cykling temperaturowy (dla urządzeń gospodarstwa domowego).

Zgodność ze standardami: UL 1581, IEC 60950, RoHS 2.

Proces testowania

Przygotowanie przedtestowe: Dokumentowanie specyfikacji wiązek przewodów i kalibracja sprzętu.

Sprawdzanie wstępne: Wizualna kontrola (brak luźnych zacisków, uszkodzonej izolacji) + test ciągłości.

Testowanie elektryczne: Odporność izolacji, test obciążenia napięciem/prądem, opór kontaktu włącznika.

Testy środowiskowe/wytrzymałościowe: Symulacja warunków eksploatacji (temperatura, wibracje, gięcie).

Testy certyfikacyjne: Weryfikacja przez niezależne laboratorium.

Dokumentacja końcowa: Rejestracja danych testowych, przygotowanie raportów zgodności dla klientów.

Kluczowe wyposażenie do badań

Automatyczne testery wiązek przewodów: Do produkcji wysokotomowej – wykonują testy ciągłości, izolacji i rezystancji w kilka sekund.

Testery Hipot: Do testowania izolacji wysokim napięciem (kluczowe dla wiązek EV/medycznych).

Komory klimatyczne: Kontrola temperatury, wilgotności i ciśnienia w celu symulacji trudnych warunków.

Rejestrowanie Danych: Śledzenie wydajności w czasie rzeczywistym podczas długotrwałych testów.

Zestawy przewodów vs. Zestawy kabli

Zestawy przewodów vs. Zestawy kabli

Wiązki przewodów i złożenia kabli to zarówno wstępnie zintegrowane rozwiązania okablowania, ale różnią się strukturą, przeznaczeniem projektowym i scenariuszami zastosowania. Poniżej znajduje się jasne porównanie pozwalające odróżnić oba typy, dostosowane do głównych branż

(medyczna, sterowanie przemysłowe, motoryzacyjna, elektronika użytkowa):

Podstawowe definicje

Układ przewodów: Zbiór pojedynczych izolowanych przewodów/kabli połączonych razem (za pomocą taśmy, rękawów lub tulei) złączami/końcówkami, zaprojektowany do uporządkowanego prowadzenia mocy/sygnału w urządzeniach. Przewody pozostają oddzielone wewnątrz

wiązki (bez trwałego łączenia).

Zestaw kablowy: Gotowy element wykorzystujący wielożyłowe kable z złączami/końcówkami, często zawierający ekranowanie, płaszcze lub zabezpieczenie przed naprężeniem. Przewody są wstępnie scalone w jednym płaszczu kablowym (trwałe połączenie).

Kluczowe różnice

| Proporcje | Wyroby z włókien | Montaż kabli | |||

| Struktura | Pojedyncze przewody połączone w wiązkę (bez wspólnego płaszcza) | Kable wielożyłowe w jednym płaszczu (trwała integracja) | |||

| Elastyczność | Wysoka elastyczność (przewody mogą być prowadzone niezależnie w rozgałęzieniach) | Niższa elastyczność (stała struktura kabla) | |||

| Złożoność | Obsługuje złożone prowadzenie z wieloma rozgałęzieniami (np. okablowanie karoserii samochodu) | Proste liniowe lub stałe konfiguracje (np. kable USB) | |||

| Ochrona | Podstawowe (taśmy, rękawy do pojedynczych przewodów) | Ulepszone (zintegrowane ekranowanie, odporne płaszcze dla całego kabla) | |||

| Koszt | Niższe dla niestandardowych konstrukcji wielogałęziowych | Niższe dla standardowych konfiguracji o dużej liczbie sztuk | |||

| Efektywność przestrzenna | Mniej kompaktowe (grubsze wiązki) | Bardziej kompaktowe (pojedynczy płaszcz) | |||

Aplikacje specyficzne dla danej branży

· Automoobilowy

Wiązki przewodów: Przewody silnika, przewody chassis, przewody nadwozia (trasowanie wielogałęziowe do łączenia świateł, czujników i modułów).

Zespoły kablowe: Kable do ładowania pojazdów EV, koaksjalne kable systemu infotainment (o stałej długości, ekranowane dla sygnałów wysokiej częstotliwości).

· Medycyna

Wiązki przewodów: Okablowanie wewnętrzne monitora pacjenta (połączenia wielogałęziowe do czujników/ekranu).

Zespoły kablowe: Kable zasilające do skanerów MRI, kable danych do narzędzi chirurgicznych (odporne, ekranowane, aby uniknąć zakłóceń elektromagnetycznych).

· Automatyka przemysłowa

Wiązki przewodów: Okablowanie szafy PLC (połączenia wielogałęziowe do modułów we/wy, siłowników).

Zespoły kablowe: Kable Ethernetowe do ramienia robota, kable połączeń czujników (o stałej długości, odporne na ścieranie).

· Elektronika użytkowa

Wiązki przewodów: Okablowanie wewnętrzne pralki (rozdzielone do silników, zaworów, sterowania).

Zespoły kablowe: Kable ładowania USB-C, kable HDMI do telewizorów (standardowe, duże serie produkcji).

Kiedy wybrać które?

Układ przewodów: Do urządzeń wymagających niestandardowej, wielogałęziowej trasy, częstych modyfikacji lub podłączenia do wielu komponentów (np. systemy automatyki przemysłowej, wnętrza samochodowe).

Zestaw kablowy: Do połączeń o stałej długości, standardowych, transmisji sygnałów wysokiej częstotliwości lub do warunków eksploatacji wymagających solidnego ekranowania/okładzin.

Główne wnioski

Zestawy przewodów są doskonałe w przypadku skomplikowanych, niestandardowych tras, podczas gdy złączki kablowe są idealne dla standardowych, zwartych i chronionych połączeń. Oba są kluczowe dla niezawodnych systemów elektrycznych — jednak ich zastosowania różnią się ze względu na projektowanie

potrzeb.

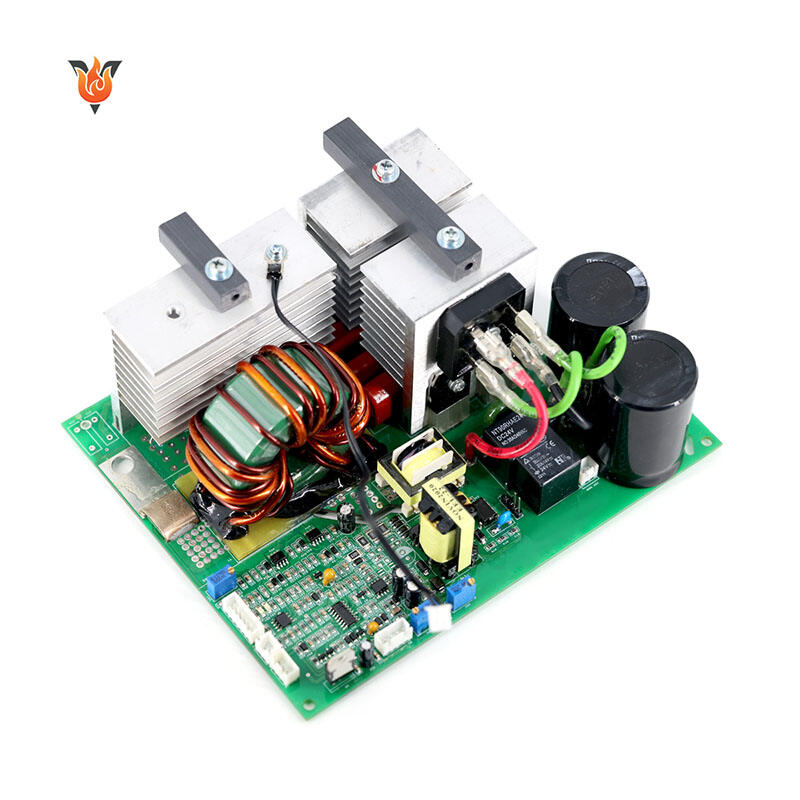

Zdolność produkcyjna

| Typy montażu |

● Montaż SMT (z inspekcją AOI); ● Montaż BGA (z inspekcją rentgenowską); ● Montaż przelotowy; ● SMT i montaż przezotworowy mieszany; ● Montaż zestawu |

||||

| Kontrola jakości |

● Inspekcja AOI; ● Inspekcja rentgenowska; ● Test napięcia; ● Programowanie układów; ● Test ICT; Test funkcjonalny |

||||

| Typy PCB | PCB sztywne, PCB z rdzeniem metalowym, PCB giętkie, PCB sztywno-giętkie | ||||

| Typy komponentów |

● Elementy bierne, najmniejszy wymiar 0201(cal) ● Czujniki o drobnej strukturze do 0,38 mm ● BGA (pitch 0,2 mm), FPGA, LGA, DFN, QFN z testowaniem rentgenowskim ● Złącza i zaciski |

||||

| Dostawa komponentów |

● Pełne usługi turnkey (wszystkie komponenty pozyskiwane przez Yingstar); ● Częściowe usługi turnkey; ● Kitted/Consigned |

||||

| Typy lutu | Z ołowiem; Bez ołowiu (Rohs); Pastа lutowniczą rozpuszczalną w wodzie | ||||

| Ilość zamówienia |

● Od 5 szt. do 100 000 szt.; ● Od prototypów do produkcji seryjnej |

||||

| Czas realizacji montażu | Od 8 do 72 godzin, gdy części są gotowe | ||||