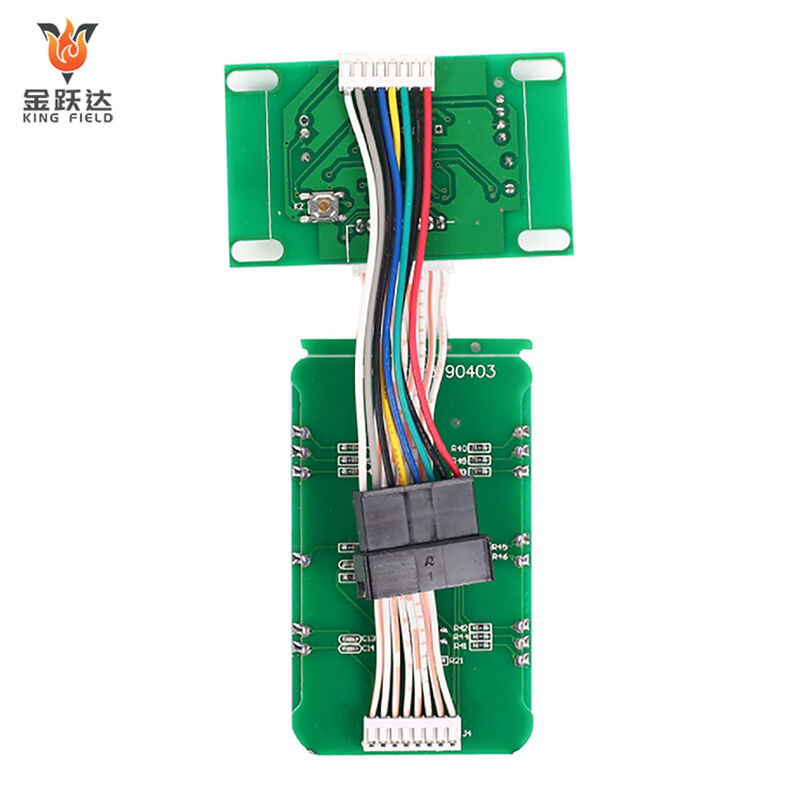

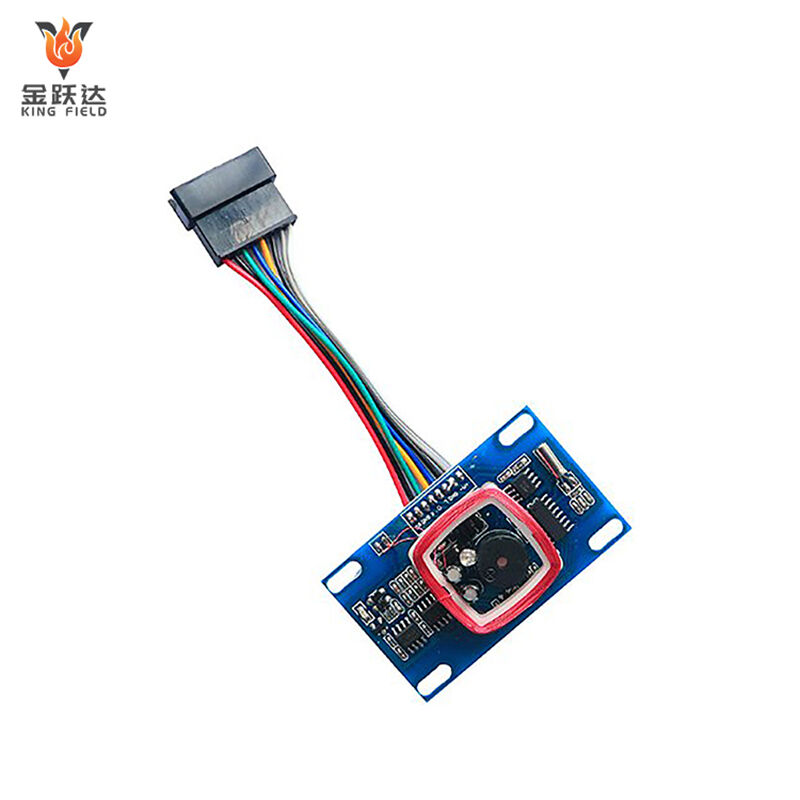

Assemblaggio del nastro di filo

Assemblaggio personalizzato di cablaggi per settori medico, industriale, automotive ed elettronica di consumo. Progettati con precisione utilizzando fili premium, connettori e guaine protettive, ottimizzati per una trasmissione stabile di segnale/alimentazione e resistenza in condizioni ambientali gravose.

Conformi agli standard UL, IEC, ISO e automobilistici IATF 16949, i nostri cablaggi sono sottoposti a rigorosi test di crimpatura, saldatura e continuità. Prototipazione in 24 ore, consegna rapida e supporto DFM consentono una scalabilità senza interruzioni dalla ricerca e sviluppo alla produzione di massa, adattata alla configurazione unica e alle esigenze prestazionali del tuo dispositivo.

Descrizione

Assemblaggio del nastro di filo è un sistema pre-integrato di fili/cavi isolati, connettori, terminali e componenti protettivi assemblati insieme per trasmettere energia o segnali nei dispositivi. Riunendo più fili in un

singolo cablaggio, i produttori possono semplificare l'installazione, migliorare l'organizzazione e aumentare l'affidabilità complessiva dei sistemi elettrici.

Che siate nel settore automobilistico, aerospaziale o nell'elettronica di consumo, comprendere gli assemblaggi di cavi elettrici è essenziale per creare sistemi elettrici robusti ed efficienti. Questa guida completa approfondirà il mondo degli

assemblaggi di cavi elettrici, esaminandone i tipi, i vantaggi, i processi di progettazione e le tecniche di produzione.

Caratteristiche principali:

Integrazione e Standardizzazione: Organizza fili sparsi in un unico assemblaggio strutturato, sostituendo cablaggi individuali disordinati per semplificare l'installazione e ridurre gli errori.

Personalizzazione: Progettato su misura per soddisfare requisiti specifici di settori come l'automotive, il medicale, il controllo industriale e l'elettronica di consumo.

Protezione: Include isolamento, resistenza all'abrasione e schermatura EMI per garantire affidabilità in ambienti difficili.

Applicazioni principali:

Automotive: Utilizzato nei vani motore, nei sistemi di infotainment e nel telaio per la trasmissione di potenza/segnali.

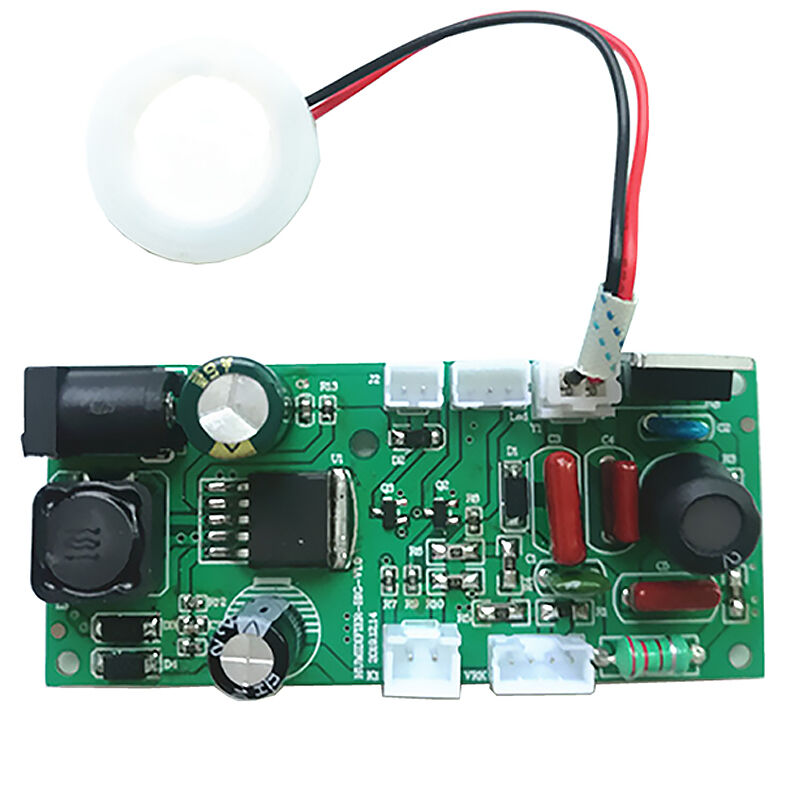

Dispositivi Medici: Garantisce connessioni sicure e stabili in apparecchiature diagnostiche, strumenti chirurgici e monitor per pazienti.

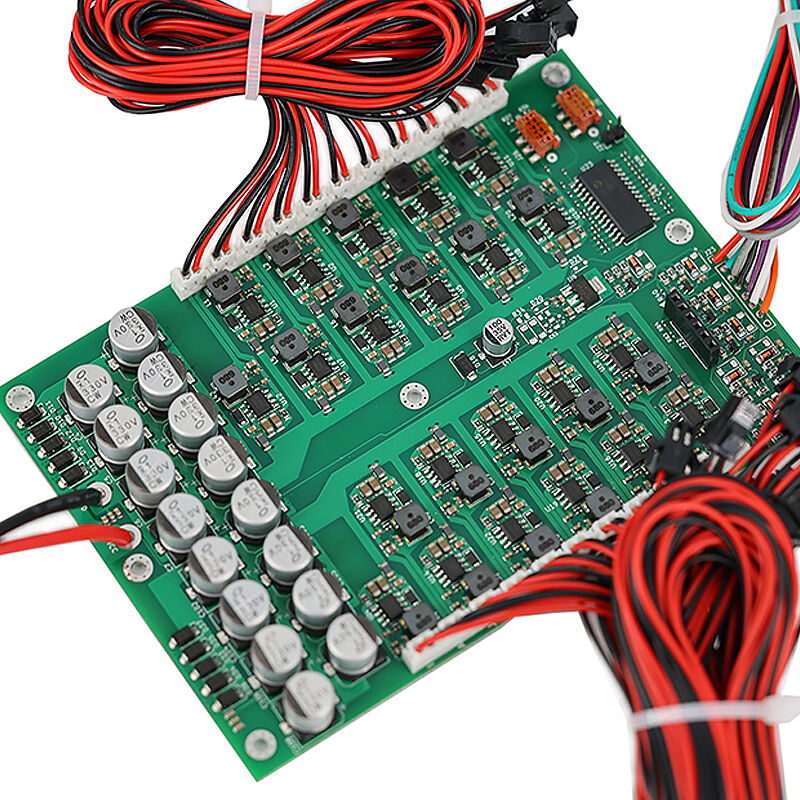

Controllo industriale: Componente essenziale di PLC, robotica e sistemi di automazione industriale, resistente a elevate vibrazioni e fluttuazioni termiche.

Elettronica di consumo: Presente in elettrodomestici, dispositivi intelligenti e apparecchiature audio-video per cablaggi compatti e affidabili.

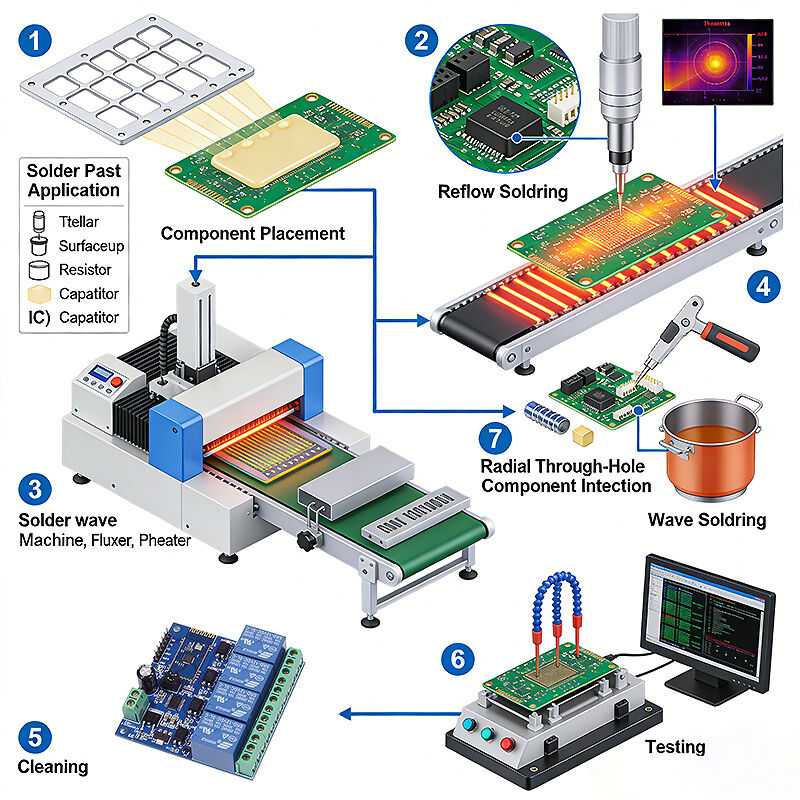

Processo di Produzione:

Taglio/sbucciatura del cavo → 2. Crimpatura del terminale → 3. Instradamento/raggruppamento del cablaggio → 4. Assemblaggio connettori → 5. Test (continuità, isolamento, tensione) → 6. Ispezione finale/confezionamento.

I cablaggi personalizzati sono classificati in base all'industria di applicazione, alla progettazione strutturale, ai requisiti prestazionali e all'ambiente di installazione. Di seguito è riportata una suddivisione strutturata dei principali tipi, allineata con i vostri settori industriali principali:

Per settore di applicazione

· Cablaggi per l'industria automobilistica

Sottotipi: Cablaggi per motori, cablaggi per telaio, cablaggi per carrozzeria, cablaggi per infotainment, cablaggi ad alta tensione per veicoli elettrici/ibridi.

Caratteristiche principali: Conformi agli standard automobilistici (ISO 19642, IATF 16949), resistenti ad alte temperature, vibrazioni, oli e umidità; i cablaggi ad alta tensione richiedono schermatura EMI e sicurezza dell'isolamento.

· Cablaggi per apparecchiature mediche

Sottotipi: Cablaggi per apparecchiature diagnostica (scanner MRI/TAC), cablaggi per strumenti chirurgici, cablaggi per monitoraggio pazienti, cablaggi per dispositivi medici indossabili.

Caratteristiche principali: Conformi agli standard per dispositivi medici (ISO 13485, requisiti FDA), materiali biocompatibili, resistenti alla sterilizzazione (autoclave/ossido di etilene), bassa interferenza elettromagnetica (EMI) per evitare disturbi a apparecchiature sensibili.

· Cablaggi per controllo industriale

Sottotipi: Cavi per sistemi PLC, cavi per bracci robotici, cavi per apparecchiature di automazione industriale (FA), cavi di connessione per sensori/attuatori.

Caratteristiche principali: Elevata durabilità per ambienti industriali gravosi, anti-interferenza (cavi schermati), conformità alle norme IEC 60335, UL 508.

· Cavi per Elettronica di Consumo

Sottotipi: Cavi per elettrodomestici, cavi per dispositivi intelligenti (sensori IoT, controller per case intelligenti), cavi per apparecchiature audio-video.

Caratteristiche principali: Design compatto, economico, leggero, conforme a UL 1581, RoHS; ottimizzato per il risparmio di spazio nei dispositivi di piccole dimensioni.

Per Design Strutturale

Cavi Monofilo : Struttura semplice con fili singoli raggruppati insieme.

Cavi Multidiramazione: Percorso complesso con multiple diramazioni/connettori.

Cavi Piatti: Utilizza cavi piatti a nastro (FRC) per connessioni compatte e ad alta densità.

Cavi Coassiali: Integra cavi coassiali per la trasmissione di segnali ad alta frequenza.

Per Requisiti Prestazionali

Cavi ad Alta Tensione: Per applicazioni a 600 V+ con isolamento e schermatura rinforzati.

Cavi a Bassa Tensione: Per tensioni <600 V, con attenzione all'integrità del segnale.

Cavi Resistenti al Calore: Utilizza materiali resistenti alle alte temperature (PTFE, silicone) per vani motore, forni industriali.

Cavi impermeabili: Valutati IP67/IP68 con connettori sigillati e guaine protettive.

Cavi schermati contro EMI/RFI: Rivestiti con foglio metallico/treccia schermante per bloccare le interferenze elettromagnetiche (imaging medico, robotica industriale).

Per ambiente di installazione

Cavi per interni: Ambienti protetti (elettronica di consumo, interni di dispositivi medici) – focalizzati sulla compattezza e sul costo.

Cavi per esterni/ambienti difficili: Esposizione a condizioni atmosferiche, sostanze chimiche o sollecitazioni fisiche – priorità alla durabilità e protezione.

Prestazione

L'assemblaggio di cablaggi offre un valore significativo in diversi settori (medicale, controllo industriale, automobilistico, elettronica di consumo) risolvendo le sfide relative al cablaggio e ottimizzando le prestazioni del sistema. Di seguito è riportata una suddivisione strutturata dei principali vantaggi, allineata con il focus della vostra attività:

Affidabilità migliorata e riduzione del rischio di guasti

Elimina fili sciolti, connessioni errate e cortocircuiti (frequenti con cablaggi improvvisati) grazie a una progettazione standardizzata e ai test di fabbrica (verifica di continuità, isolamento, tensione).

Componenti protettivi (guaine, schermature, tubi termorestringenti) resistenti alle sollecitazioni ambientali (vibrazioni, umidità, temperature estreme, sostanze chimiche), fondamentali per i sottotelaio automobilistici, i reparti produttivi industriali e i dispositivi medici

cicli di sterilizzazione.

Conforme agli standard di settore (IATF 16949 per l'automotive, ISO 13485 per il settore medico, UL 508 per l'industriale) per garantire sicurezza e coerenza.

Installazione semplificata e riduzione dei costi di manodopera

I cablaggi preassemblati sostituiscono il cablaggio in loco, riducendo il tempo di installazione del 50% o più.

Etichettature chiare e interfacce di connessione standardizzate eliminano incertezze, riducendo gli errori umani e i requisiti di formazione per i tecnici.

Design compatto e organizzato che si adatta a spazi ristretti senza compromettere l'accessibilità.

Miglioramento delle prestazioni del sistema e dell'integrità del segnale

I cablaggi schermati bloccano le interferenze EMI/RFI, fondamentali per dispositivi medici di imaging (MRI/scanner TC), robotica industriale e sistemi di infotainment automobilistici.

Sezioni personalizzate dei cavi, lunghezze e percorsi ottimizzano l'efficienza della trasmissione di energia e la precisione del segnale.

La riduzione dell'ingombro dei cavi minimizza il diafonia elettromagnetica, garantendo un funzionamento stabile dei componenti sensibili.

Scalabilità e personalizzazione in base alle esigenze industriali

Personalizzati in base ai requisiti specifici delle apparecchiature.

Riproducibili in serie con qualità costante per progetti su larga scala, pur supportando progetti personalizzati in piccole quantità.

Facile da integrare con i sistemi esistenti, consentendo aggiornamenti senza interruzioni.

Manutenzione e risoluzione dei problemi semplificate

La progettazione modulare consente la rapida sostituzione delle sezioni del cablaggio danneggiate (senza ripristino completo del sistema), riducendo i tempi di fermo delle macchine industriali e delle apparecchiature mediche.

Documentazione e etichettatura chiare accelerano la diagnosi dei guasti.

Elevata durata (spesso pari alla vita dell'equipaggiamento) riduce la frequenza delle sostituzioni e il costo totale di proprietà (TCO).

Ottimizzazione di spazio e peso

Il cablaggio integrato riduce ingombri e peso (fattore critico per veicoli elettrici, aerospaziale e dispositivi medici portatili), migliorando l'efficienza energetica e la portabilità.

Un percorso ordinato del cablaggio massimizza lo spazio utilizzabile negli alloggiamenti compatti.

Vantaggi Specifici per Settore

| Settore | Vantaggi unici | ||||

| Medico | Resistenza alla sterilizzazione, biocompatibilità, schermatura EMI per diagnostica sensibile | ||||

| Controllo Industriale | Resistenza a vibrazioni/chimici, manutenzione rapida per ridurre i tempi di fermo in fabbrica | ||||

| Automotive | Resistenza ad alta temperatura/olio, conformità agli standard di sicurezza automobilistici | ||||

| Elettronica di Consumo | Design compatto, convenienza economica, conformità RoHS per i mercati globali | ||||

Test

Il collaudo dei cablaggi è un processo critico di controllo qualità per verificare le prestazioni, la sicurezza e l'affidabilità dei cablaggi assemblati prima dell'installazione. Garantisce la conformità agli standard del settore e previene guasti nelle applicazioni finali. Di seguito è riportata una suddivisione strutturata dei principali tipi di test, metodi e requisiti specifici del settore:

Principali tipi di test e relative finalità

| Tipo di Test | Obiettivo | Metodi/strumenti principali | |||

| Test di continuità | Verificare percorsi elettrici continui (nessun circuito aperto) e cablaggio corretto (nessun cortocircuito incrociato) | Multimetri, tester di continuità, tester per cablaggi (automatici) | |||

| Test di resistenza dell'isolamento | Controllare la presenza di perdite tra conduttori o tra conduttori e massa (prevenzione di cortocircuiti) | Megohmmetri (500V/1000V CC), tester di tensione di isolamento (hipot) | |||

| Test di tensione/corrente | Verificare le prestazioni del cablaggio alla tensione/corrente nominale (nessun surriscaldamento o caduta di tensione) | Alimentatori, carichi simulati, data logger | |||

| Prova dei connettori | Assicurare un accoppiamento sicuro, un corretto allineamento dei pin e una bassa resistenza di contatto | Strumenti per prove di estrazione dei connettori, misuratori di resistenza di contatto, tester di cicli di accoppiamento | |||

| Test Ambientali | Simulare condizioni operative reali (temperatura, umidità, vibrazioni) | Camere termiche, camere climatiche, tester di vibrazione, camere a nebbia salina | |||

| Prova della schermatura EMI/RFI | Verificare l'efficacia della schermatura (fondamentale per apparecchiature sensibili) | Camere per prove EMI, analizzatori di spettro | |||

| Prove di resistenza/flessione | Verifica della resistenza alla flessione ripetuta (ad es. cavi per bracci robotici) | Macchine per prove di flessione, tester per affaticamento | |||

Requisiti specifici di prova per settore

· Cablaggi per autoveicoli

Prove obbligatorie: Cicli termici ad alta temperatura (-40°C a 125°C), prove di vibrazione (secondo ISO 16750), resistenza al nebbiogeno salino, prove di isolamento ad alta tensione.

Conformità alle norme: IATF 16949, ISO 19642, SAE J1128.

· Cablaggi per dispositivi medici

Prove obbligatorie: Compatibilità con la sterilizzazione (autoclave/ossido di etilene), prove di biocompatibilità (ISO 10993), verifica della schermatura EMI (per evitare interferenze con apparecchiature diagnostiche), prove di tenuta.

Conformità agli standard: ISO 13485, FDA 21 CFR Parte 820, IEC 60601.

· Cablaggi per controllo industriale

Prove obbligatorie: Resistenza chimica (oli, solventi), test di protezione contro l'ingresso della polvere (IP65/IP67), test di shock termico, test di flessione continua.

Conformità agli standard: UL 508, IEC 60335, norme NEMA.

· Cablaggi per elettronica di consumo

Prove obbligatorie: Verifica conformità RoHS, test di isolamento a bassa tensione, durata dei connettori, cicli termici (per elettrodomestici).

Conformità agli standard: UL 1581, IEC 60950, RoHS 2.

Flusso di lavoro dei test

Preparazione pre-test: Documentare le specifiche del cablaggio e calibrare l'equipaggiamento.

Verifiche iniziali: Ispezione visiva (nessun terminale allentato, isolamento danneggiato) + test di continuità.

Test elettrici: Resistenza di isolamento, test di carico tensione/corrente, resistenza di contatto dei connettori.

Test ambientali/da resistenza: Simulazione delle condizioni di utilizzo finale (temperatura, vibrazioni, flessione).

Test per la certificazione: Convalida da laboratorio indipendente.

Documentazione finale: Registrare i dati dei test, generare rapporti di conformità per i clienti.

Principali apparecchiature di prova

Tester automatici per cablaggi: Per produzioni ad alto volume – eseguire test di continuità, isolamento e resistenza in pochi secondi.

Tester Hipot: Per test di isolamento ad alta tensione (fondamentale per cablaggi EV/medici).

Camere ambientali: Controllare temperatura, umidità e pressione per simulare condizioni difficili.

Registratori di Dati: Monitorare le prestazioni in tempo reale durante test di lunga durata.

Cavi elettrici vs. Assemblaggi di cavi

Cavi elettrici vs. Assemblaggi di cavi

I cablaggi e gli insiemi di cavi sono entrambe soluzioni di cablaggio pre-integrate, ma differiscono per struttura, scopo progettuale e scenari applicativi. Di seguito è riportato un confronto chiaro per distinguere i due, in linea con i vostri settori principali

(medicale, controllo industriale, automotive, elettronica di consumo):

Definizioni principali

Cablaggio: Un insieme di fili/cavi isolati singoli raggruppati insieme (tramite nastro, guaine o canaline) con connettori/terminali, progettato per un'organizzazione ordinata del passaggio di potenza/segnale nei dispositivi. I fili rimangono separati all'interno del

fascio (nessun collegamento permanente).

Cable Assembly: Un'unità finita che utilizza cavi multifilare con connettori/terminali, spesso dotata di schermatura, guaine o protezioni contro lo strappo. I conduttori sono pre-integrati in una singola guaina del cavo (collegamento permanente).

Differenze principali

| Aspetto | Connessione di filo | Assemblaggio cavi | |||

| Struttura | Fili singoli raggruppati insieme (senza guaina condivisa) | Cavi multifilare in un'unica guaina (integrazione permanente) | |||

| Flessibilità | Elevata flessibilità (i fili possono essere instradati indipendentemente nei rami) | Flessibilità ridotta (struttura del cavo fissa) | |||

| Complessità | Supporta instradamenti complessi con più rami (es. cablaggio corpo veicolo automobilistico) | Configurazioni semplici lineari o fisse (es. cavi USB) | |||

| Protezione | Base (nastro, guaine per fili singoli) | Avanzato (schermatura integrata, guaine resistenti per l'intero cavo) | |||

| Costo | Inferiore per progetti personalizzati con più diramazioni | Inferiore per configurazioni standard ad alto volume | |||

| Efficienza dello spazio | Meno compatto (fasci più ingombranti) | Più compatto (guaina singola) | |||

Applicazioni specifiche del settore

· Automobilistico

Cablaggi: Cablaggi motore, cablaggi telaio, cablaggi carrozzeria (instradamento multiplo per collegare luci, sensori e moduli).

Cavi Composti: Cavi di ricarica per veicoli elettrici, cavi coassiali per sistemi di infotainment (lunghezza fissa, schermati per segnali ad alta frequenza).

· Medicale

Cablaggi: Cablaggio interno del monitor per pazienti (connessioni multiple ai sensori/display).

Cavi Composti: Cavi di alimentazione per scanner MRI, cavi dati per strumenti chirurgici (resistenti, schermati per evitare interferenze elettromagnetiche).

· Controllo Industriale

Cablaggi: Cablaggio armadio PLC (connessioni multiple ai moduli I/O, attuatori).

Cavi Composti: Cavi Ethernet per bracci robotici, cavi di connessione ai sensori (lunghezza fissa, resistenti all'abrasione).

· Elettronica di Consumo

Cablaggi: Cablaggio interno della lavatrice (ramificato verso motori, valvole, comandi).

Cavi Composti: Cavi di ricarica USB-C, cavi HDMI per TV (standardizzati, alta produzione).

Quando scegliere cosa?

Cablaggio: Per apparecchiature che richiedono instradamento personalizzato multiplo, modifiche frequenti o collegamento a più componenti (ad esempio, sistemi di automazione industriale, interni automobilistici).

Cable Assembly: Per connessioni di lunghezza fissa e standardizzate, trasmissione di segnali ad alta frequenza o ambienti difficili che richiedono schermatura/ricopertura robusta.

Key Takeaway

I cablaggi si distinguono nell'instradamento complesso e personalizzato, mentre gli assiemi di cavi sono ideali per connessioni standardizzate, compatte e protette. Entrambi sono fondamentali per sistemi elettrici affidabili, ma i loro casi d'uso sono distinti in base alla progettazione

bisogni.

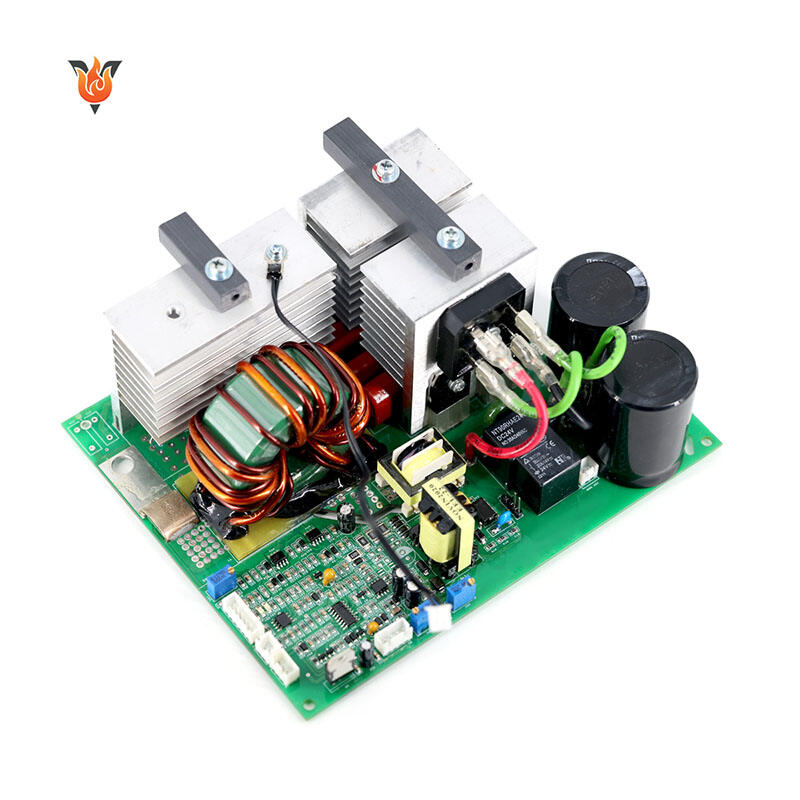

Capacità produttiva

| Tipi di assemblaggio |

● Assemblaggio SMT (con ispezione AOI); ● Assemblaggio BGA (con ispezione a raggi X); ● Assemblaggio Through-hole; ● Assemblaggio misto SMT e Through-hole; ● Assemblaggio kit |

||||

| Ispezione qualità |

● Ispezione AOI; ● Ispezione a raggi X; ● Test di tensione; ● Programmazione chip; ● Test ICT; Test funzionale |

||||

| Tipi di PCB | PCB rigido, PCB con nucleo metallico, PCB flessibile, PCB rigid-flex | ||||

| Tipi di componenti |

● Passivi, dimensione minima 0201(pollici) ● Chip a passo fine fino a 0,38 mm ● BGA (passo 0,2 mm), FPGA, LGA, DFN, QFN con test a raggi X ● Connettori e terminali |

||||

| Approvvigionamento Componenti |

● Full turnkey (tutti i componenti forniti da Yingstar); ● Parziale turnkey; ● Kitted/Consigned |

||||

| Tipi di saldatura | Con piombo; Senza piombo (Rohs); Pasta di saldatura solubile in acqua | ||||

| Quantità di ordine |

● Da 5 pezzi a 100.000 pezzi; ● Da prototipi a produzione di massa |

||||

| Tempo di montaggio | Da 8 ore a 72 ore quando i pezzi sono pronti | ||||