Test del PCBA

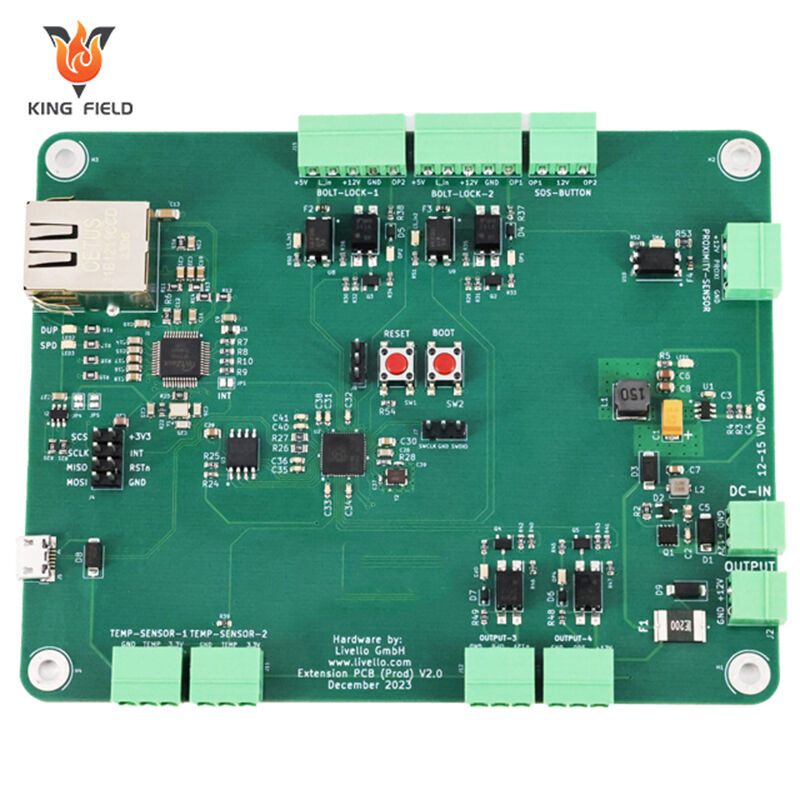

Servizi completi di test PCBA per dispositivi medici, industriali, automobilistici ed elettronica di consumo. Dall'ispezione AOI e ICT all'analisi a raggi X e ai test funzionali—verifichiamo la qualità della saldatura, l'integrità dei componenti e le prestazioni. Garantisci assemblaggi privi di difetti, conformità agli standard di settore e un lancio del prodotto affidabile.

Descrizione

Cos'è il test PCBA?

Test del PCBA si riferisce ai test funzionali, di prestazione e di affidabilità delle schede PCBA effettuati mediante apparecchiature e processi specializzati dopo il completamento della produzione del circuito stampato nudo e del montaggio dei componenti. È una fase cruciale per identificare difetti del circuito e verificare la conformità del prodotto, determinando direttamente la qualità del prototipo PCBA e la fattibilità della successiva produzione di massa. Per evitare una qualità scadente del prodotto, il test funzionale del PCB è senza dubbio un passaggio indispensabile. Non è esagerato affermare che la reputazione del marchio di un'azienda è strettamente legata ai suoi PCBA. Pertanto, non sorprende che il test effettivo del PCBA sia considerato la parte più importante del processo produttivo.

Obiettivo principale del test

• Individuare difetti di produzione: come giunzioni saldate fredde, ponteggiamenti, cortocircuiti, circuiti aperti, componenti errati/mancanti, ecc.;

• Verificare la conformità funzionale: confermare che la trasmissione del segnale del circuito, la stabilità dell'alimentazione, la compatibilità dell'interfaccia, ecc., soddisfino i requisiti di progetto;

• Garantire l'affidabilità: assicurare un funzionamento stabile del prodotto in scenari reali mediante test ambientali e di invecchiamento;

• Ridurre i rischi di produzione di massa: individuare precocemente problemi di progettazione o di processo per evitare interventi correttivi su larga scala durante la produzione di massa.

Tipi comuni di test PCBA

• Test base: Test con sonda volante, ispezione ottica automatica (AOI);

• Test funzionali: Test a livello di scheda, Test a livello di sistema;

• Test professionali: Test in-circuit, Test di connessione del circuito;

• Test specializzati: Test di conformità al processo senza piombo, Test di stabilità ambientale.

Vantaggi del servizio di test Kingfield

Sfruttando le sopracitate capacità di "ispezione qualitativa multimensionale", i nostri test PCBA non coprono soltanto ogni tipo di esigenza di testing, ma realizzano anche un ciclo chiuso di "test-feedback-ottimizzazione": attraverso dati di test precisi, forniamo ai clienti suggerimenti per l'ottimizzazione della progettazione, migliorando simultaneamente l'affidabilità e la producibilità dei prototipi, e facilitando una rapida produzione di massa.

Tipi di test PCBA

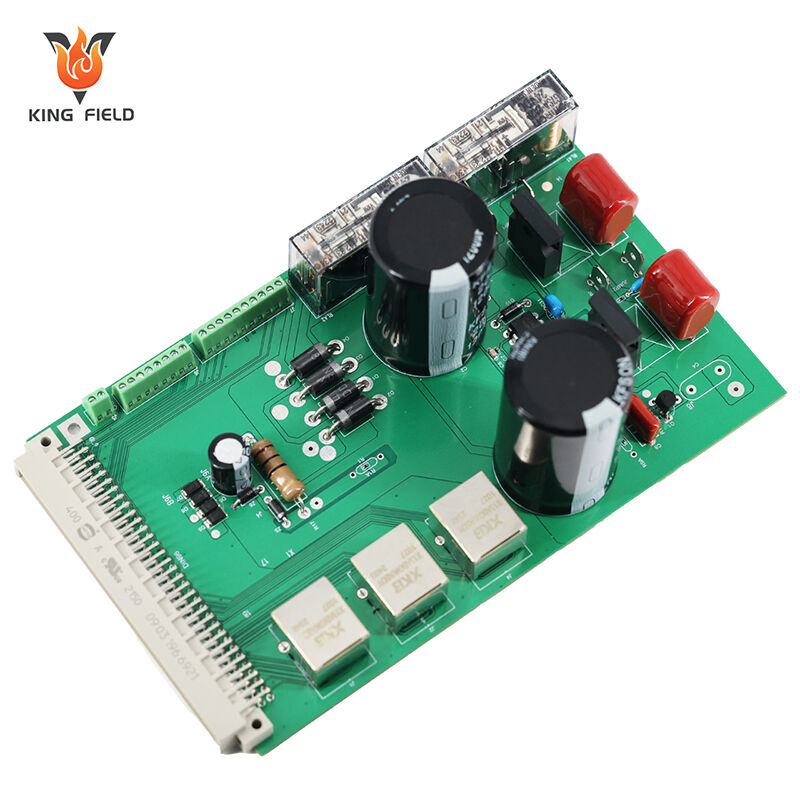

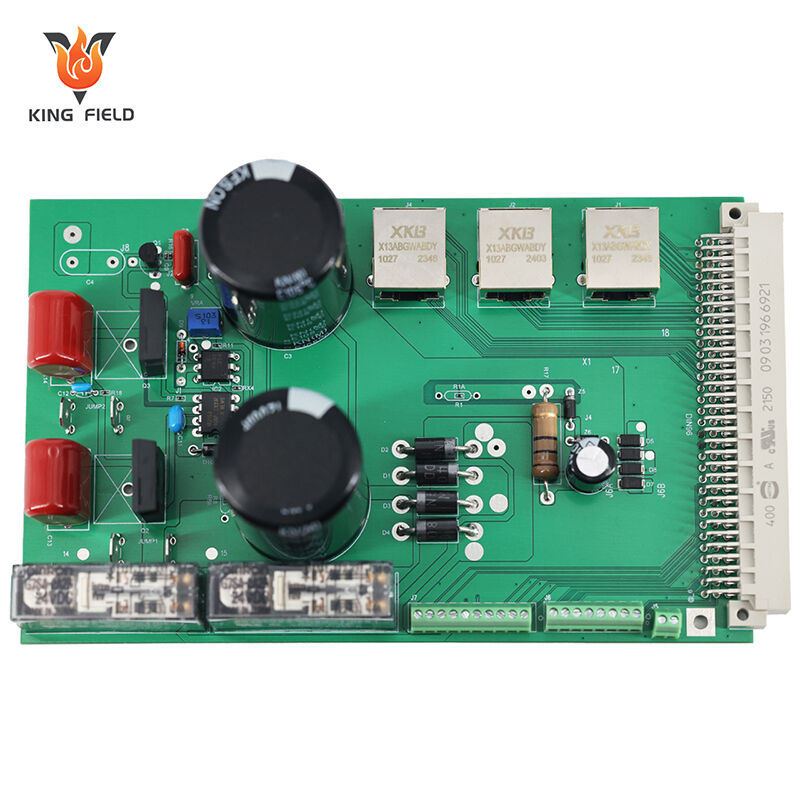

La tecnologia di assemblaggio PCB è altamente avanzata e comprende numerose fasi cruciali come i metodi di produzione dei PCB, l'approvvigionamento e la verifica dei componenti, l'assemblaggio SMT, il confezionamento DIP, nonché l'assemblaggio e il collaudo delle schede a circuito stampato. Più specificamente, l'assemblaggio e il test dei PCB rappresentano la fase più critica del controllo interno, determinando direttamente le prestazioni del prodotto finale. Il test PCBA richiede la selezione di una soluzione appropriata in base alla fase del prototipo, alla complessità del processo e allo scenario applicativo. Di seguito sono riportati i dettagli principali dei principali tipi di test utilizzati nel settore, tutti moduli di servizio maturi offerti da Kingfield:

I. Ispezione di Base: Copertura dei Difetti Principali nella Produzione

1. Test a Spilli Volanti

• Funzione Principale: Rileva con precisione problemi di continuità e cortocircuiti su PCB nudi o assemblati, senza necessità di fixture di test specializzate.

• Caratteristiche Tecniche: Precisione del test ±0,03 mm, supporta schede da 1 a 56 strati, velocità di test 200 punti/secondo, adatto per prototipazione in piccoli lotti.

• Scenari applicabili: Prototipazione, produzione da piccola a media serie, particolarmente adatta a progetti con frequenti iterazioni di design e in cui la realizzazione ripetuta di attrezzature non è necessaria.

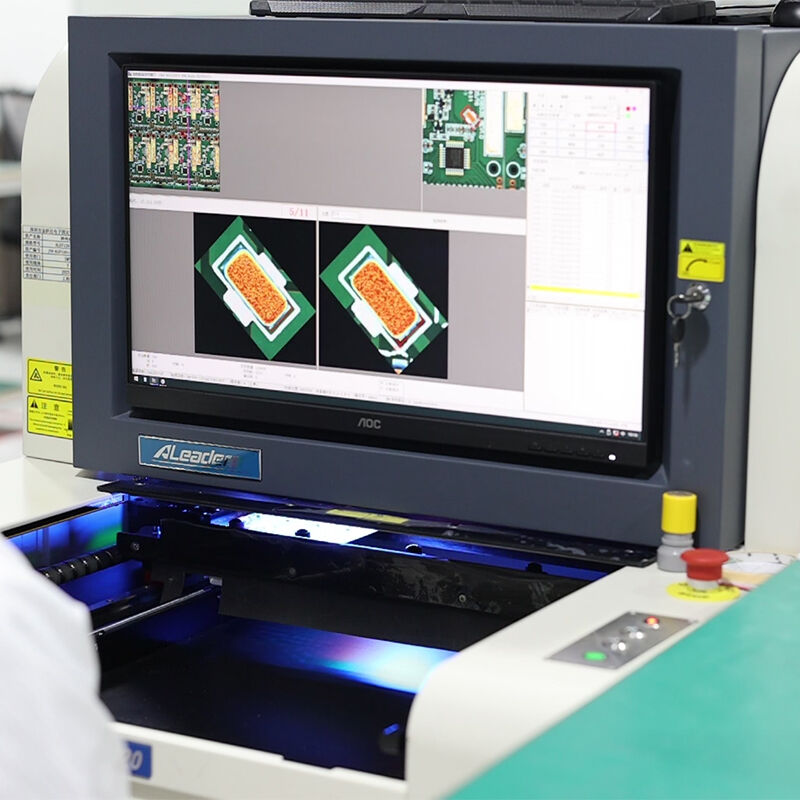

2. Ispezione ottica AOI

• Funzione Principale: Identifica difetti nell'aspetto dei giunti saldati mediante visione artificiale, sostituendo l'ispezione visiva manuale.

• Caratteristiche Tecniche: immagini 3D, in grado di rilevare difetti come saldature fredde, ponteggi, quantità insufficiente di saldatura e componenti mal posizionati, mancanti o invertiti.

• Scenari applicabili: Ispezione completa dopo il posizionamento SMT, particolarmente adatta a schede prototipo con pacchetti ultrapiatti 03015 e montaggio ad alta densità.

3. Test ICT: I segnali ICT includono principalmente commutazione del circuito, valori di tensione e corrente, curve di fluttuazione, ampiezza, rumore, ecc.

II. Test funzionale: Verifica dei requisiti fondamentali del progetto

1. Test a livello di scheda

• Funzione Principale: Per testare i moduli funzionali principali di una scheda PCBA, come moduli di alimentazione, moduli di segnale e moduli di interfaccia.

• Caratteristiche Tecniche: Script di test personalizzati simulano ingressi di tensione/segnale operativi reali e generano report di conformità sulla funzionalità del modulo in uscita.

• Scenari applicabili: Verificare la razionalità progettuale di singoli moduli funzionali, come i moduli di trasmissione del segnale delle schede di controllo industriale e i moduli di alimentazione per apparecchiature mediche.

2. Test a livello di sistema

• Funzione Principale: Integrazione delle schede PCBA in un sistema completo per verificare la sinergia funzionale complessiva e la stabilità prestazionale.

• Caratteristiche Tecniche: Simulazione di scenari applicativi reali per test di funzionamento continuo.

• Scenari applicabili: Verifica finale dei prototipi del prodotto per assicurare che soddisfino i requisiti dell'utente finale, come la funzionalità dell'hardware intelligente e le prestazioni di collegamento delle apparecchiature industriali.

Perché è necessario testare le PCBA?

Il test PCBA non è un costo aggiuntivo, ma piuttosto una "linea di difesa necessaria" che va dal prototipo di progettazione del prodotto alla produzione di massa. Il suo significato fondamentale si articola in quattro dimensioni chiave, rispecchiando con precisione i diversi tipi di test menzionati in precedenza:

1. Individuare difetti di produzione per evitare il rischio di ritravagli su larga scala.

Nella produzione di PCBA, anche errori minimi possono causare un guasto funzionale generale. Ispezioni di base come il test a sonda volante e l'ispezione ottica automatica (AOI) possono coprire al 100% difetti fondamentali quali conducibilità, aspetto dei giunti saldati e montaggio dei componenti, impedendo che questi problemi si propaghino alle fasi successive—soprattutto nella fase di prototipazione. Un rilevamento precoce può evitare interventi correttivi su larga scala dovuti a difetti di progettazione o di processo durante la produzione di massa, riducendo le perdite di decine di volte.

2. Verificare la fattibilità del progetto e garantire che le funzioni soddisfino i requisiti.

La validità teorica dei disegni di progetto deve essere verificata attraverso test pratici. I test a livello di scheda e a livello di sistema possono simulare scenari applicativi reali per verificare se funzioni fondamentali come la stabilità dell'alimentazione, la trasmissione del segnale e la collaborazione tra moduli soddisfano i requisiti di progetto. Questo permette di identificare con precisione problemi per cui "i disegni sono fattibili ma non utilizzabili nella pratica", fornendo un supporto dati per l'ottimizzazione del progetto e impedendo che i prodotti vengano eliminati dal mercato a causa di difetti funzionali dopo il lancio.

3. Garantire l'affidabilità e la durata, e migliorare la reputazione del prodotto.

Il funzionamento stabile a lungo termine dei PCBAs rappresenta un vantaggio competitivo fondamentale dei prodotti finali. I test di stabilità ambientale e di connessione circuitale possono verificare l'affidabilità dei prodotti in condizioni estreme di temperatura, umidità e vibrazioni, garantendo un funzionamento continuo in scenari complessi come il controllo industriale, l'elettronica automobilistica e le apparecchiature esterne. Contemporaneamente, il test online ICT rileva i parametri effettivi dei componenti, prevenendo l'accorciamento della vita utile del prodotto a causa di guasti latenti nei componenti e mantenendo la reputazione del marchio.

4. Rispettare i requisiti di conformità del settore e abbattere le barriere commerciali.

Per prodotti orientati all'esportazione o per settori specializzati come quello medico e automobilistico, esistono norme chiare di conformità per le PCBAs. I test di conformità al processo senza piombo possono rilasciare rapporti autorevoli per garantire che i prodotti soddisfino gli standard ambientali internazionali; mentre i test di connessione circuitale e i test funzionali conformi allo standard IPC-610 possono soddisfare i requisiti di accesso al settore, aiutando i prodotti a entrare agevolmente nel mercato globale ed evitando rifiuti dovuti a problemi di conformità. In sintesi, il test delle PCBAs rappresenta un investimento aziendale "a costo controllabile". Sia nella fase di prototipazione che in quella di produzione di massa, l'investimento nei test può portare un ritorno multiplo: non solo permette di identificare in anticipo i problemi e ridurre i costi di riparazione, ma garantisce anche la qualità del prodotto, accelera l'immissione sul mercato e amplia l'accesso ai mercati. I servizi di test completi di Kingfield assicurano che ogni PCBA raggiunga affidabilità e conformità a livello di produzione di massa attraverso un ciclo chiuso di "test preciso + feedback dei dati + suggerimenti di ottimizzazione".

Capacità di test PCBA

L'accuratezza e l'efficienza dei test PCBA dipendono in gran parte dal supporto di apparecchiature di test professionali. Di seguito sono riportati i tipi principali di attrezzature corrispondenti al valore di test sopra menzionato; si tratta di tutte attrezzature mainstream effettivamente utilizzate da Kingfield nei test sui prototipi, che bilanciano accuratezza, efficienza e adattabilità agli scenari:

Attrezzature di base per il rilevamento dei difetti

1. Macchina di prova a sonda volante Funzioni principali: Rileva la continuità del circuito stampato, cortocircuiti e interruzioni senza richiedere dispositivi specializzati.

Parametri chiave: Precisione di prova ±0,03 mm, velocità di prova 200 punti/secondo, supporta schede da 1 a 56 strati, diametro minimo foro 0,2 mm.

Vantaggi dell'attrezzatura: Adatto ai prototipi di piccoli lotti; elimina la necessità di realizzare ripetutamente dispositivi durante le iterazioni di progettazione, riducendo i costi di verifica.

2. Sistema AOI Funzioni principali: Identificazione tramite visione artificiale di difetti nelle saldature (saldature fredde, ponticelli, quantità insufficiente di saldatura) e montaggio errato/mancanza/inversione dei componenti.

Parametri chiave: immagini in visione 3D, risoluzione da 10μm, velocità di ispezione da 1000mm²/secondo, supporta pacchetti ultrapiatti 03015.

Vantaggi dell'attrezzatura: Sostituisce l'ispezione visiva manuale, accuratezza ≥99,7%, integrazione perfetta con le linee di produzione SMT, senza tempi aggiuntivi di consegna.

Attrezzature per la verifica funzionale

1. Sistema di test funzionale a livello di scheda

Funzioni fondamentali: Simula condizioni operative reali per verificare la funzionalità di singoli moduli come moduli di alimentazione, moduli di segnale e moduli di interfaccia.

Parametri chiave: Intervallo di tensione da 0-60V, precisione della corrente ±0,1mA, supporto della frequenza del segnale da 0-1GHz. Vantaggi dell'apparecchiatura: script di test personalizzabili consentono un rapido individuazione dei punti di guasto funzionali, fornendo dati precisi per l'ottimizzazione della progettazione.

2. Apparecchiature per test a livello di sistema

Funzione principale: Creano scenari applicativi simulati per verificare la sinergia funzionale complessiva e la stabilità della PCBA integrata.

Parametri chiave: Supporta simulazione di temperatura (-40℃~125℃) e umidità (10%~95% RH), con test continuo fino a 72 ore.

Vantaggi dell'attrezzatura: Ricrea l'ambiente dell'utente finale, identifica proattivamente problemi di compatibilità a livello di sistema ed evita lavori di rifacimento dopo il lancio del prodotto.

Attrezzature per test di affidabilità e parametrici

1. Funzione principale del tester online ICT: Rileva i parametri effettivi dei componenti, identifica saldature fredde, componenti errati e guasti dei componenti.

Parametri chiave:

Numero di canali di test ≥ 1024, accuratezza di misura ±0,01%, velocità di test ≤ 2 secondi/punto.

Vantaggi dell'attrezzatura: Richiede fixture personalizzate, adatto per test su lotti medi, dati parametrici tracciabili, garantisce l'accuratezza dei componenti.

2. Funzione principale della camera climatica: Simula ambienti estremi, verifica l'affidabilità della PCBA ad alte e basse temperature, umidità e vibrazioni.

Parametri chiave:

Intervallo di temperatura -40℃~150℃, intervallo di umidità 5%~98% RH, frequenza di vibrazione 5~500Hz.

Vantaggi dell'attrezzatura: Verifica il funzionamento stabile a lungo termine dei prodotti, adatto a scenari complessi come controllo industriale ed elettronica automobilistica.

Attrezzature per test di conformità

1. Funzione principale dello spettrometro a fluorescenza XRF: Rileva il contenuto di piombo nei giunti saldati, verificando la conformità RoHS.

Parametri chiave:

Gamma di rilevamento: Na-U;

Limite di rilevazione: ≤1 ppm;

Tempo di prova: ≤3 minuti/scheda.

Vantaggi dell'attrezzatura: Prova non distruttiva, generazione rapida di rapporti di conformità autorevoli, superamento delle barriere commerciali internazionali.

2. Funzione principale del tester di resistenza del circuito: Verifica la resistenza dell'adesione e la stabilità della trasmissione del segnale nei PCB ad alta frequenza/precisione.

Parametri chiave:

Intervallo di prova della forza di trazione: 0-50 g;

Precisione: ±0,1 g;

Frequenza di test del segnale: fino a 60 GHz.

Vantaggi dell'attrezzatura: Conforme allo standard IPC-610, garantisce l'affidabilità del prodotto in applicazioni ad alta frequenza e di precisione.

Domande Frequenti

D1. Cosa succede se la documentazione incompleta o obiettivi di test non chiari portano a test inaccurati?

R: Presentare tutta la documentazione richiesta. I test personalizzati richiedono parametri operativi aggiuntivi. Kingfield offre servizi gratuiti di pre-verifica; il nostro team tecnico può consigliare apparecchiature adatte in base agli obiettivi principali, evitando sprechi di risorse o omissioni di elementi critici.

D2. Come risolvere l'insufficiente accuratezza del test o la distorsione dei dati dovuta a una selezione impropria delle apparecchiature o a impostazioni errate dei parametri?

A: Selezionare l'attrezzatura in base alla complessità del PCB (3D AOI per schede ad alta densità, test flying probe per prototipi di piccoli lotti). In caso di dubbi, consultare gli ingegneri Kingfield. Rispettare rigorosamente i limiti dei parametri dell'attrezzatura, con le impostazioni gestite da un operatore certificato dal produttore originale per tutto il processo, al fine di evitare danni al PCB o perdita di dati causati da test fuori soglia.

Q3. Cosa fare se il rapporto di prova indica "difetto sospetto", oppure se il test risulta positivo ma la funzione non funziona durante l'uso reale?

A: Kingfield fornisce servizi di classificazione e interpretazione dei difetti, indicando l'impatto dei difetti in base agli scenari applicativi e fornendo suggerimenti per la correzione. Se si riscontra un difetto "qualificato in laboratorio ma effettivamente fallito", è possibile integrare il test a livello di sistema. Creeremo un ambiente personalizzato per simulare le reali condizioni operative e completare la verifica end-to-end.

Q4. I test dei PCB ad alta frequenza/precisione sono influenzati da interferenze di segnale, e i PCB senza piombo devono rispettare la conformità RoHS. Come può essere garantita questa condizione?

A: Le schede ad alta frequenza/precisione vengono testate in un laboratorio schermato utilizzando apparecchiature dedicate ad alta frequenza a 60 GHz. Gli ingegneri ottimizzano i punti di test per ridurre l'attenuazione del segnale. I PCB senza piombo vengono analizzati mediante uno spettrometro a fluorescenza XRF (contenuto di piombo ≤0,1%), e viene rilasciato un rapporto di conformità RoHS riconosciuto a livello internazionale, supportato da certificazione autorevole di terze parti.

Q5. I test di prototipi in piccoli lotti sono costosi, e i relativi record risultano facilmente persi e non tracciabili. Quali sono le soluzioni?

A: Scegli una soluzione di test senza vincoli. Kingfield non applica costi aggiuntivi per ordini minimi nei test su piccola scala e supporta la combinazione su richiesta di voci di test per controllare i costi. Dopo il test, vengono forniti servizi di archiviazione cloud dei rapporti, archiviando completamente i dati del test, screenshot dei difetti e soluzioni di ottimizzazione, per un facile follow-up, iterazioni e tracciabilità.