Testarea PCBA

Servicii complete de testare PCBA pentru aplicații medicale, industriale, auto și electronice de consum. De la AOI și ICT la inspecția cu raze X și testare funcțională — verificăm calitatea lipirii, integritatea componentelor și performanța. Asigurăm asamblări fără defecte, conformitatea cu standardele industriale și lansarea produselor în condiții de fiabilitate.

Descriere

Ce este testarea PCBA?

Testarea PCBA se referă la testarea funcțională, de performanță și de fiabilitate a plăcilor PCBA, efectuată cu ajutorul unor echipamente și procese specializate, după finalizarea fabricării plăcii suport PCB și asamblarea componentelor. Este un pas esențial în identificarea defectelor circuitului și verificarea conformității produsului, determinând direct calitatea prototipului PCBA și fezabilitatea producției ulterioare în masă. Pentru a evita o calitate slabă a produsului, testarea funcțională a PCB-urilor este fără îndoială un pas indispensabil. Nu este exagerat să spunem că reputația unei companii este strâns legată de PCBAs. Prin urmare, nu este de mirare că testarea reală a PCBA este considerată cea mai importantă parte a procesului de producție.

Obiectivul principal al testării

• Investigarea defectelor de fabricație: cum ar fi lipituri reci, punți, scurtcircuitări, circuite deschise, componente incorecte/lipsă, etc.;

• Verificați conformitatea funcțională: confirmați că transmisia semnalelor circuitului, stabilitatea sursei de alimentare, compatibilitatea interfețelor, etc., îndeplinesc cerințele de proiectare;

• Asigurați fiabilitatea: asigurați funcționarea stabilă a produsului în scenarii reale prin teste de mediu și de îmbătrânire;

• Reduceți riscurile de producție în masă: identificați probleme de proiectare sau procese din timp pentru a evita refacerile la scară largă în timpul producției în masă.

Tipuri comune de teste PCBA

• Teste de bază: Testare cu sondă zburătoare, inspecție optică AOI;

• Testare funcțională: Testare la nivel de placă, Testare la nivel de sistem;

• Testare profesională: Testare în circuit, Testare a conexiunilor circuitului;

• Testare specializată: Testare conformitate proces fără plumb, Testare stabilitate ambientală.

Avantajele serviciului de testare Kingfield

Valorificând capacitățile menționate anterior de "inspecție calitativă multidimensională", testarea noastră PCBA acoperă nu doar toate tipurile de nevoi de testare, ci realizează și un ciclu închis de "testare-retroalimentare-optimizare": prin date precise de testare, oferim clienților sugestii de optimizare a proiectării, îmbunătățind simultan fiabilitatea și posibilitatea de fabricație a prototipurilor, facilitând producția rapidă în serie.

Tipuri de teste PCBA

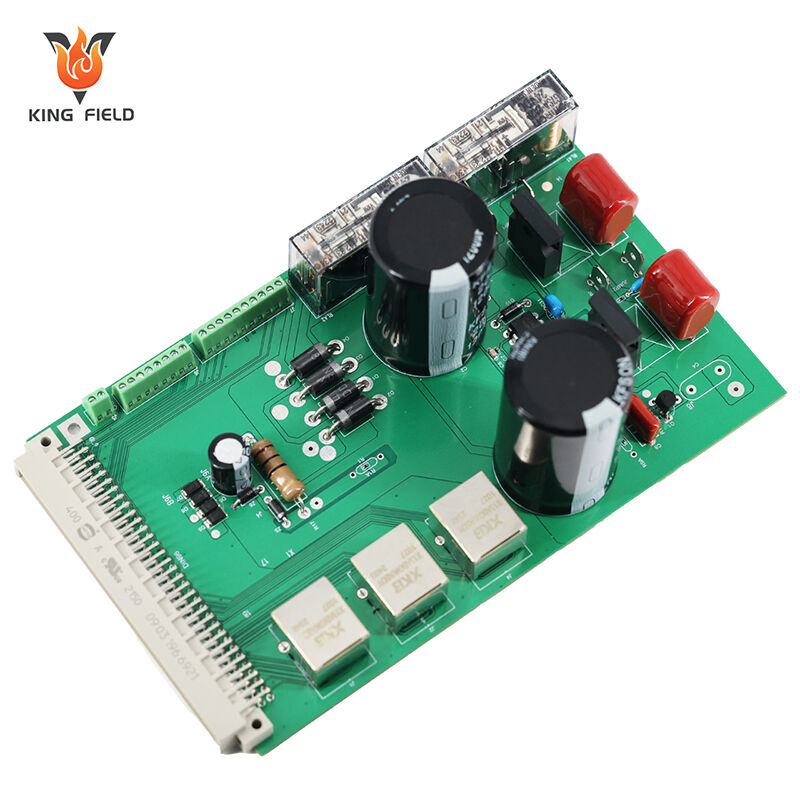

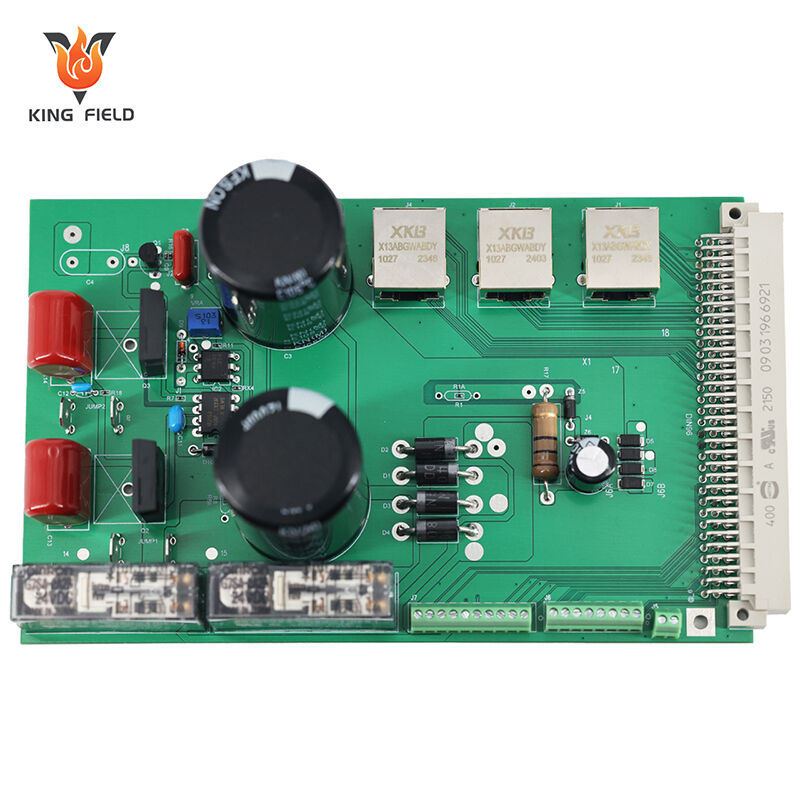

Tehnologia de asamblare PCB este foarte avansată, implicând numeroase etape cruciale precum metodele de producție a PCB-urilor, achiziționarea și verificarea componentelor, asamblarea SMT, ambalarea DIP, precum și asamblarea și testarea plăcilor de circuit imprimat. Mai specific, asamblarea și testarea PCB reprezintă cea mai importantă etapă de control intern, care determină în mod direct performanța produsului final. Testarea PCBA necesită alegerea unei soluții adecvate în funcție de stadiul prototipului, complexitatea procesului și scenariul de utilizare. Mai jos sunt detaliile principale ale tipurilor de teste dominante din industrie, toate acestea fiind module de servicii maturizate oferite de Kingfield:

I. Inspecție de bază: Acoperă defectele principale din procesul de fabricație

1. Test cu ac mobil (Flying Needle Test)

• Funcția principală: Detectează cu precizie problemele de continuitate și scurtcircuit pe PCB-uri goale sau asamblate, fără nevoia unor dispozitive speciale de testare.

• Caracteristici tehnice: Precizie de testare ±0,03 mm, suport pentru plăci cu 1-56 straturi, viteză de testare 200 puncte/secundă, potrivit pentru prototipuri în cantități mici.

• Scenarii aplicabile: Prototipare, producție de serie mică până la medie, în special potrivită pentru proiecte cu iterații frecvente ale designului și unde fabricarea repetată a dispozitivelor de fixare nu este necesară.

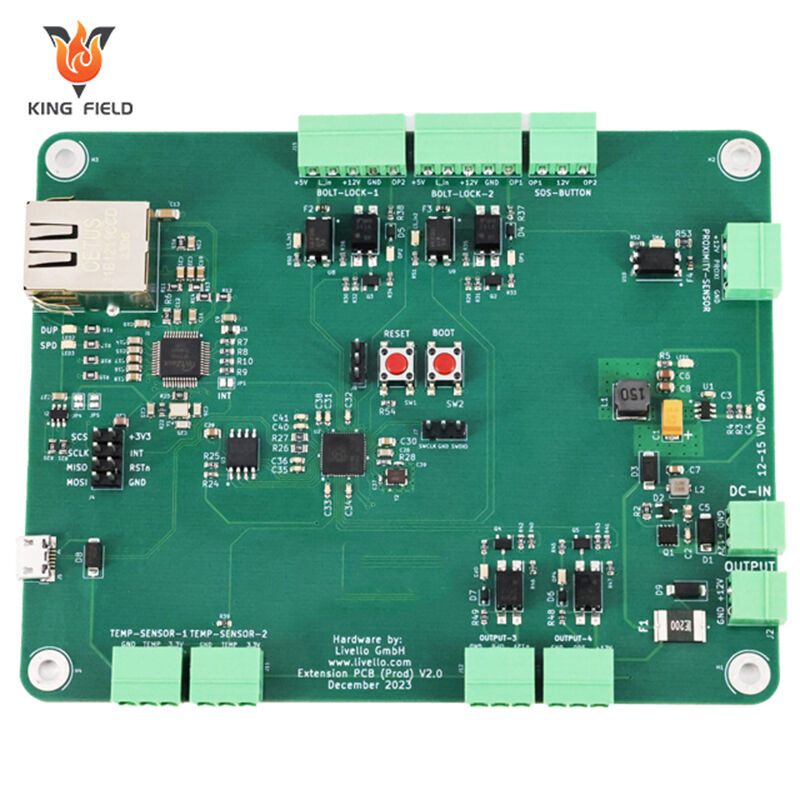

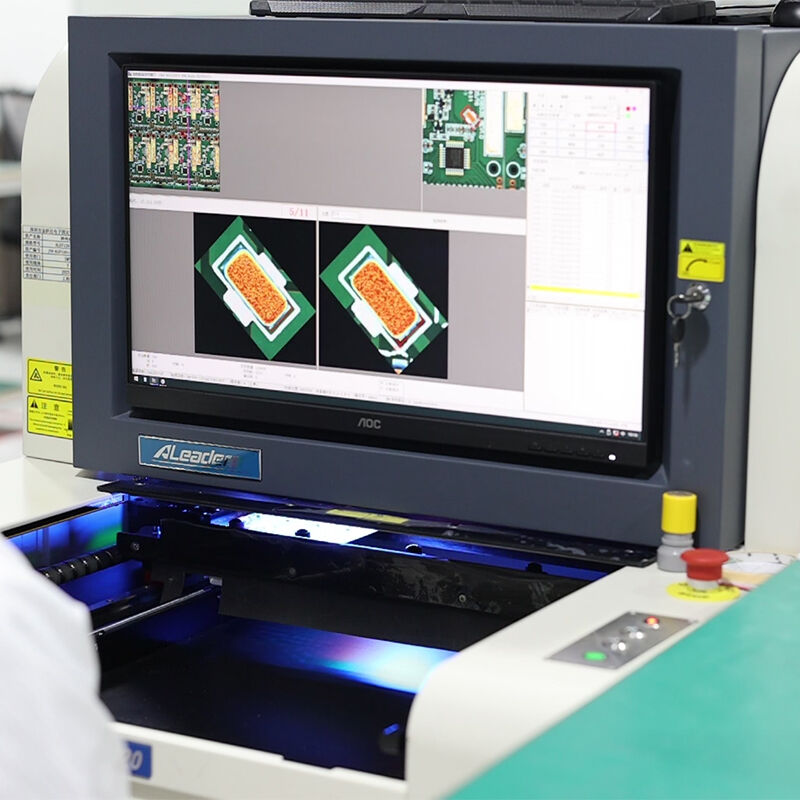

2. Inspecție optică AOI

• Funcția principală: Identifică defectele aparenței sudurilor prin intermediul viziunii artificiale, înlocuind inspecția vizuală manuală.

• Caracteristici tehnice: imagistică 3D vizuală, capabilă să detecteze defecte precum suduri reci, punți, lipsă de material de lipit și componente plasate greșit/lipsă/inversate.

• Scenarii aplicabile: Inspecție completă după montarea SMT, în special potrivită pentru plăci prototip cu pachete ultra-mici 03015 și montare densă.

3. Testare ICT: Semnalele ICT includ în principal comutarea circuitelor, valori de tensiune și curent, curbe de fluctuație, amplitudine, zgomot etc.

II. Testare funcțională: Verificarea cerințelor principale ale designului

1. Testare la nivel de placă

• Funcția principală: Pentru testarea modulelor funcionale principale ale unei plăci PCBA, cum ar fi modulele de alimentare, modulele de semnal și modulele de interfață.

• Caracteristici tehnice: Scripturi personalizate de testare simulează tensiuni/semnale reale de funcționare și generează rapoarte privind conformitatea funcționalității modulelor de ieșire.

• Scenarii aplicabile: Pentru a verifica raționalitatea proiectării modulelor funcționale individuale, cum ar fi modulele de transmitere a semnalelor ale plăcilor de control industrial și modulele de alimentare ale echipamentelor medicale.

2. Testare la nivel de sistem

• Funcția principală: Integrarea plăcilor PCBA într-un sistem complet pentru testarea sinergiei funcționale generale și a stabilității performanței.

• Caracteristici tehnice: Simularea scenariilor reale de utilizare pentru testarea funcționării continue.

• Scenarii aplicabile: Verificarea finală a prototipurilor de produse pentru a se asigura că îndeplinesc cerințele utilizatorilor finali, cum ar fi funcționalitatea hardware-ului inteligent și performanța de interacțiune a echipamentelor industriale.

De ce este necesară testarea PCBA?

Testarea PCBA nu este un cost suplimentar, ci mai degrabă o "linie necesară de apărare" de la prototipul de proiectare al produsului până la producția de masă. Importanța sa esențială constă în patru dimensiuni cheie, care reflectă precis diversele tipuri de teste menționate anterior:

1. Identificarea defectelor de fabricație pentru a evita riscul reparațiilor în masă.

În producția PCBA, chiar și erorile minore pot duce la defectarea funcțională totală. Inspecțiile de bază, cum ar fi testarea cu sonde zburătoare și inspecția optică AOI, pot acoperi 100% defectele principale, cum ar fi conductivitatea, aspectul sudurilor și montarea componentelor, prevenind astfel ca aceste probleme să ajungă în etapele ulterioare—mai ales în faza de prototipare. Detectarea timpurie poate evita refacerile la scară largă cauzate de deficiențe de proiectare sau proces în timpul producției de masă, reducând pierderile de zeci de ori.

2. Verificați fezabilitatea proiectării și asigurați-vă că funcțiile îndeplinesc cerințele.

Rationamentul teoretic din spatele desenelor de proiectare trebuie verificat prin testare practică. Testarea la nivel de placă și la nivel de sistem poate simula scenarii reale de utilizare pentru a verifica dacă funcțiile principale, cum ar fi stabilitatea alimentării, transmiterea semnalului și colaborarea modulelor, îndeplinesc cerințele de proiectare. Aceasta identifică cu precizie problemele în situația în care „desenele sunt realizabile, dar nu utilizabile în practică”, oferind suport de date pentru optimizarea proiectării și prevenind retragerea produselor de pe piață din cauza unor deficiențe funcionale după lansare.

3. Asigurarea fiabilității și durabilității, precum și consolidarea reputației produsului.

Funcționarea stabilă pe termen lung a PCBAs reprezintă un avantaj competitiv esențial al produselor finale. Testarea stabilității în mediu și testarea conexiunilor circuitelor pot verifica fiabilitatea produselor în condiții extreme de temperatură, umiditate și vibrații, asigurând funcționarea continuă în scenarii complexe, cum ar fi controlul industrial, electronica auto și echipamentele exterioare. În același timp, testarea online ICT verifică parametrii reali ai componentelor, prevenind scurtarea duratei de viață a produselor din cauza defecțiunilor ascunse ale componentelor și menținând reputația mărcii.

4. Satisfacerea cerințelor de conformitate din industrie și eliminarea barierelelor comerciale.

Pentru produse orientate spre export sau pentru industrii speciale, cum ar fi cele medicală și auto, există standarde clare de conformitate pentru PCBAs. Testarea conformității procesului fără plumb poate emite rapoarte autoritative pentru a garanta că produsele respectă standardele internaționale de mediu; în același timp, testele de conectare a circuitelor și testele funcționale conforme cu standardul IPC-610 pot satisface cerințele de acces pe piața industrială, ajutând produsele să intre ușor pe piața globală și evitând respingerea din cauza problemelor de conformitate. În concluzie, testarea PCBA este o investiție „cu costuri controlabile”. Indiferent dacă este vorba despre etapa de prototipare sau de producție de serie, investiția în testare poate aduce un randament de mai multe ori – nu doar identifică problemele din timp și reduce costurile de refacere, ci asigură și calitatea produsului, accelerează lansarea pe piață și extinde accesul la piețe. Serviciile complete de testare Kingfield asigură fiecărui PCBA o fiabilitate și conformitate la nivel de producție de serie printr-un ciclu închis de „testare precisă + feedback de date + sugestii de optimizare".

Capacitate de testare PCBA

Precizia și eficiența testării PCBA depind în mare măsură de sprijinirea echipamentelor profesionale de testare. Mai jos sunt tipurile de echipamente cheie care corespund valorii de testare menționate anterior; toate acestea sunt echipamente dominante utilizate efectiv de Kingfield în testarea prototipurilor, echilibrând precizia, eficiența și adaptabilitatea la scenarii:

Echipamente de detecție a defectelor de bază

1. Mașină de testare cu sonde zburătoare Funcții principale: Detectează continuitatea, scurt-circuitul și circuitele deschise ale PCB fără a necesita dispozitive specializate.

Parametri cheie: Precizie de testare ±0,03 mm, viteză de testare 200 puncte/secundă, suportă plăci de 1-56 straturi, diametru minim al găurii 0,2 mm.

Avantaje ale echipamentului: Adaptabil la prototipuri în serii mici; elimină necesitatea fabricării repetitive a dispozitivelor în timpul iterațiilor de proiectare, reducând costurile de testare.

2. Sistem AOI Funcții principale: Identificarea prin viziune artificială a defectelor de lipire (lipituri reci, punți, lipituri insuficiente) și a montajului greșit/alipirii lipsă/montaj invers al componentelor.

Parametri cheie: imagistică cu vizualizare 3D, rezoluție de 10μm, viteză de inspecție de 1000 mm²/secundă, suportă pachete ultramici 03015.

Avantaje ale echipamentului: Înlocuiește inspecția vizuală manuală, acuratețe ≥99,7%, integrare perfectă în liniile de producție SMT, fără termen suplimentar de livrare.

Echipamente de verificare funcțională

1. Sistem de testare funcțională la nivel de placă

Funcții de bază: Simulează condițiile reale de funcționare pentru a testa funcționalitatea modulelor individuale, cum ar fi modulele de alimentare, modulele de semnal și modulele de interfață.

Parametri cheie: Plaja de tensiune testată 0-60 V, precizie curent ±0,1 mA, frecvență semnal suportată 0-1 GHz. Avantaje echipament: Scripturile personalizabile de testare permit localizarea rapidă a punctelor de defectare funcțională, oferind date precise pentru optimizarea proiectării.

2. Dispozitive de testare la nivel de sistem

Funcția principală: Creează scenarii de aplicație simulate pentru a testa sinergia funcțională generală și stabilitatea PCBA integrat.

Parametri cheie: Suportă simularea temperaturii (-40℃~125℃) și a umidității (10%~95% RH), cu teste continue de până la 72 de ore.

Avantaje ale echipamentului: Recreate mediul utilizatorului final, identifică proactiv probleme de compatibilitate la nivel de sistem și evită refacerea lucrărilor după lansarea produsului.

Echipamente pentru testarea fiabilității și a parametrilor

1. Funcția principală a testerului ICT online: Detectează parametrii reali ai componentelor, identifică lipiturile reci, componentele incorecte și defectele componentelor.

Parametri cheie:

Numărul canalelor de testare ≥ 1024, precizia măsurării ±0,01%, viteză de testare ≤ 2 secunde/punct.

Avantajele echipamentului: Necesită fixturi personalizate, potrivit pentru testarea loturilor medii, date parametrice urmăribile, asigurând acuratețea componentelor.

2. Funcția principală a camerei de testare ambientală: Simulează medii extreme, testează fiabilitatea PCBA în condiții de temperatură înaltă și joasă, umiditate și vibrații.

Parametri cheie:

Gamă de temperatură -40℃~150℃, gamă de umiditate 5%~98% RH, frecvență de vibrație 5~500Hz.

Avantajele echipamentului: Verifică funcționarea stabilă pe termen lung a produselor, adaptabil la scenarii complexe precum controlul industrial și electronica auto.

Echipamente pentru testarea conformității

1. Funcția principală a spectrometrului de fluorescență XRF: Detectează conținutul de plumb în lipiturile de sudură, verificând conformitatea cu RoHS.

Parametri cheie:

Gama de detectare: Na-U;

Limita de detecție: ≤1ppm;

Timpul de testare: ≤3 minute/placă.

Avantaje ale echipamentului: Testare neinvazivă, generare rapidă a rapoartelor autoritative de conformitate, eliminarea barierelelor comerciale internaționale.

2. Funcția principală a aparatului de testare a rezistenței legăturii de circuit: Verifică rezistența legăturii și stabilitatea transmisiei semnalului pentru PCB-uri de înaltă frecvență/precizie.

Parametri cheie:

Plaja de testare a forței de tracțiune: 0-50g;

Precizie: ±0,1 g;

Frecvența de testare a semnalului: până la 60 GHz.

Avantaje ale echipamentului: Este conform cu standardul IPC-610, asigurând fiabilitatea produsului în aplicații de înaltă frecvență și precizie.

Întrebări frecvente

Î1. Ce se întâmplă dacă documentația incompletă sau obiectivele neclare ale testării duc la teste inexacte?

R: Depuneți documentația completă conform cerințelor. Testarea personalizată necesită parametri suplimentari de funcționare. Kingfield oferă servicii gratuite de preanaliză; echipa noastră tehnică poate recomanda echipamente potrivite în funcție de obiectivele principale, pentru a evita risipa de resurse sau omiterea unor elemente critice.

Î2. Cum se remediază precizia insuficientă a testării sau distorsiunea datelor datorită alegerii incorecte a echipamentului sau setărilor greșite ale parametrilor?

A: Selectați echipamentul în funcție de complexitatea PCB (AOI 3D pentru plăci cu densitate mare, testare prin sondă zburătoare pentru prototipuri în serii mici). Dacă nu sunteți sigur, consultați inginerii Kingfield. Respectați strict limitele parametrilor echipamentului, setările fiind controlate de un operator certificat de producătorul original pe tot parcursul procesului, pentru a evita deteriorarea PCB-ului sau pierderea datelor din cauza testării peste limită.

Î3. Ce trebuie făcut dacă raportul de testare indică „defect suspect” sau dacă testul este trecut, dar funcția eșuează în timpul utilizării reale?

A: Kingfield oferă servicii de clasificare și interpretare a defectelor, marcând impactul acestora în funcție de scenariile de utilizare și oferind sugestii de remediere. În cazul în care un defect este considerat „calificat în laborator, dar eșuat în realitate”, se poate completa testarea la nivel de sistem. Vom crea un mediu personalizat pentru a simula condițiile reale de funcționare și vom efectua o verificare completă de la capăt la capăt.

Q4. Testarea PCB de înaltă frecvență/precizie este afectată de interferențele semnalului, iar plăcile PCB fără plumb trebuie să respecte conformitatea RoHS. Cum poate fi asigurată aceasta?

R: Plăcile de înaltă frecvență/precizie sunt testate într-un laborator ecranat, utilizând echipamente dedicate de înaltă frecvență de 60 GHz. Inginerii optimizează punctele de testare pentru a reduce atenuarea semnalului. Plăcile PCB fără plumb sunt testate folosind un spectrometru de fluorescență XRF (conținut de plumb ≤0,1%), fiind emis un raport de conformitate RoHS recunoscut internațional, care susține certificarea terță parte de autoritate.

Q5. Testarea prototipurilor în cantități mici este costisitoare, iar înregistrările testelor se pierd ușor și nu pot fi urmărite. Care sunt soluțiile?

A: Alegeți o soluție de testare fără dispozitive fixe. Kingfield nu percepe un preț suplimentar pentru comenzi minime la testarea în loturi mici și susține combinarea la cerere a elementelor de testare pentru controlul costurilor. După testare, sunt oferite servicii de stocare în cloud a rapoartelor, arhivând complet datele testelor, capturile de ecran cu defecte și soluțiile de optimizare, pentru o urmărire ușoară, iterații ulterioare și posibilitatea de a urmări originea problemelor.