Тестування PCBA

Комплексні послуги тестування збірок друкованих плат для медичного, промислового, автомобільного та побутового електронного обладнання. Від автоматичного оптичного контролю (AOI) та вхідного контрольного тестування (ICT) до рентгенівського огляду та функціонального тестування — ми перевіряємо якість паяння, цілісність компонентів та робочі характеристики. Забезпечуємо відсутність дефектів, відповідність галузевим стандартам та надійний запуск продукту.

Опис

Що таке тестування PCBA?

Тестування PCBA стосується функціонального, експлуатаційного та надійного тестування плат PCBA за допомогою спеціалізованого обладнання та процесів після завершення виготовлення голих плат PCB і монтажу компонентів. Це є важливим кроком у виявленні дефектів схеми та підтвердження відповідності продукту, що безпосередньо визначає якість прототипу PCBA та можливість подальшого масового виробництва. Щоб уникнути поганої якості продукції, функціональне тестування PCB безумовно є обов’язковим етапом. Не буде перебільшенням сказати, що репутація бренду компанії тісно пов’язана з її платами PCBA. Тому не дивно, що фактичне тестування PCBA вважається найважливішою частиною виробничого процесу.

Основна мета тестування

• Виявлення дефектів виробництва: наприклад, погані паяні з'єднання, замикання, короткі замикання, обриви ланцюга, неправильні/відсутні компоненти тощо;

• Перевірка функціональної відповідності: переконатися, що передача сигналів у схемі, стабільність джерела живлення, сумісність інтерфейсів тощо відповідають вимогам проектування;

• Забезпечення надійності: забезпечити стабільну роботу продукту в реальних умовах за допомогою експлуатаційних та старіннєвих випробувань;

• Зменшення ризиків масового виробництва: своєчасно виявити проблеми проектування або технологічного процесу, щоб уникнути масштабного переобладнання під час серійного виробництва.

Поширені типи тестування PCBA

• Базове тестування: Тестування літаючим щупом, оптичний огляд AOI;

• Функціональне тестування: Тестування на рівні плат, тестування на рівні системи;

• Професійне тестування: Тестування в ланцюзі, тестування з'єднань ланцюгів;

• Спеціалізоване тестування: Тестування відповідності безсвинцевому процесу, тестування стабільності в умовах навколишнього середовища.

Переваги сервісу тестування Kingfield

Використовуючи вищезазначені можливості "багатовимірного контролю якості", наше тестування PCBA охоплює всі типи потреб у тестуванні та забезпечує замкнутий цикл "тестування-зворотний зв'язок-оптимізація": на основі точних даних тестування ми надаємо клієнтам пропозиції щодо оптимізації проектування, одночасно підвищуючи надійність і технологічність прототипів та сприяючи швидкому масовому виробництву.

Типи тестування PCBA

Технологія збірки друкованих плат є високорозвиненою та включає безліч важливих етапів, таких як методи виробництва друкованих плат, закупівля та перевірка компонентів, збірка SMT, DIP-упаковка, а також збірка та тестування друкованих плат. Більш конкретно, збірка та тестування друкованих плат є найважливішим етапом внутрішнього контролю, що безпосередньо визначає робочі характеристики кінцевого продукту. Для тестування PCBA необхідно обрати відповідний метод, виходячи з етапу прототипування, складності процесу та сценарію застосування. Нижче наведено основні відомості про основні типи тестування, що використовуються в галузі, кожен з яких є відпрацьованим сервісним модулем компанії Kingfield:

I. Основний огляд: Виявлення ключових дефектів виробництва

1. Тест літаючим щупом

• Основна функція: Точне виявлення проблем із цілісністю та коротким замиканням на голих або зібраних друкованих платах без необхідності спеціальних тестових пристосувань.

• Технічні характеристики: Точність тестування ±0,03 мм, підтримка плат від 1 до 56 шарів, швидкість тестування 200 точок/секунду, підходить для дрібносерійного прототипування.

• Сценарії застосування: Прототипування, малий та середній серійний виробництво, особливо підходить для проектів із постійними змінами конструкції, де немає необхідності багаторазово виготовляти оснастку.

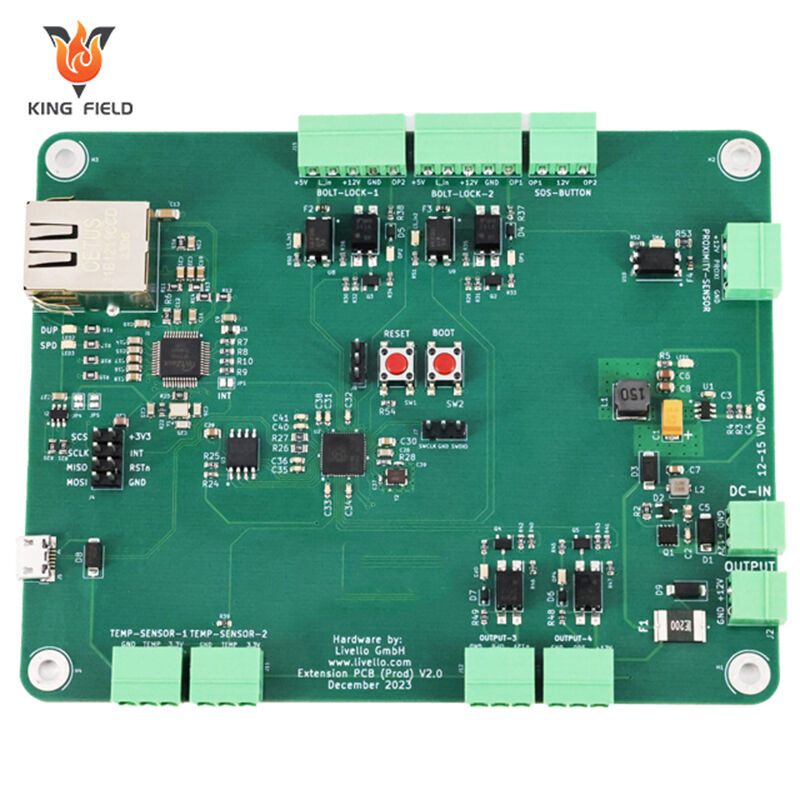

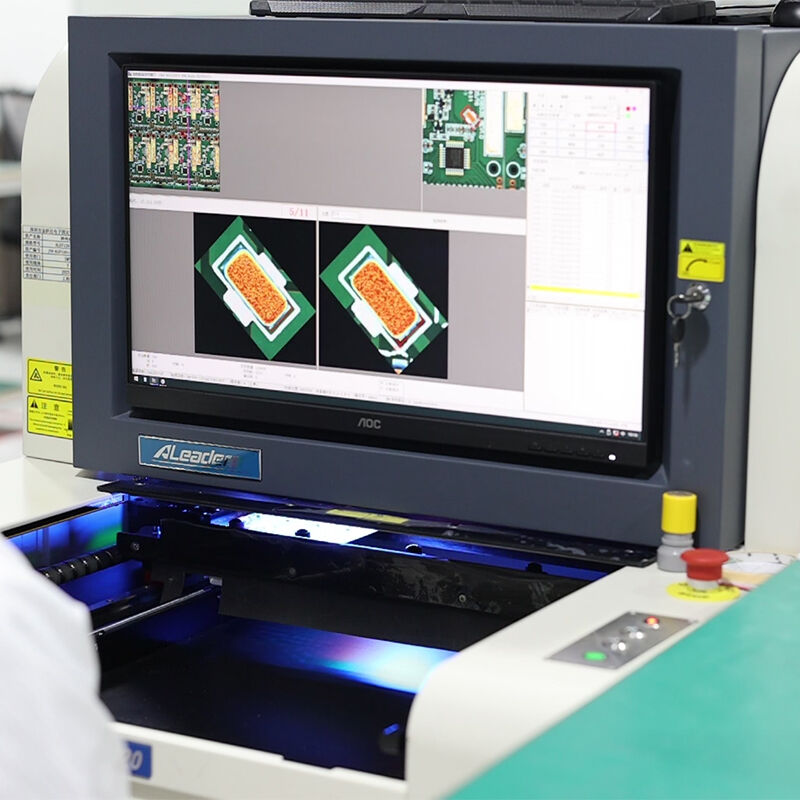

2. Оптичний контроль AOI

• Основна функція: Виявляє дефекти зовнішнього вигляду паяних з'єднань за допомогою машинного зору, замінюючи ручний візуальний контроль.

• Технічні характеристики: тривимірне візуальне сканування, здатне виявляти дефекти, такі як непропаяні з'єднання, замикання, недостатня кількість припою, а також неправильно встановлені, відсутні чи переплутані компоненти.

• Сценарії застосування: Повний контроль після монтажу SMT, особливо підходить для плат прототипів із ультрамалими корпусами 03015 та високощільною компоновкою.

3. Випробування ICT: ICT-сигнали включають переведення ланцюгів, значення напруги та струму, криві коливань, амплітуду, шум тощо.

II. Функціональні випробування: Перевірка основних вимог до конструкції

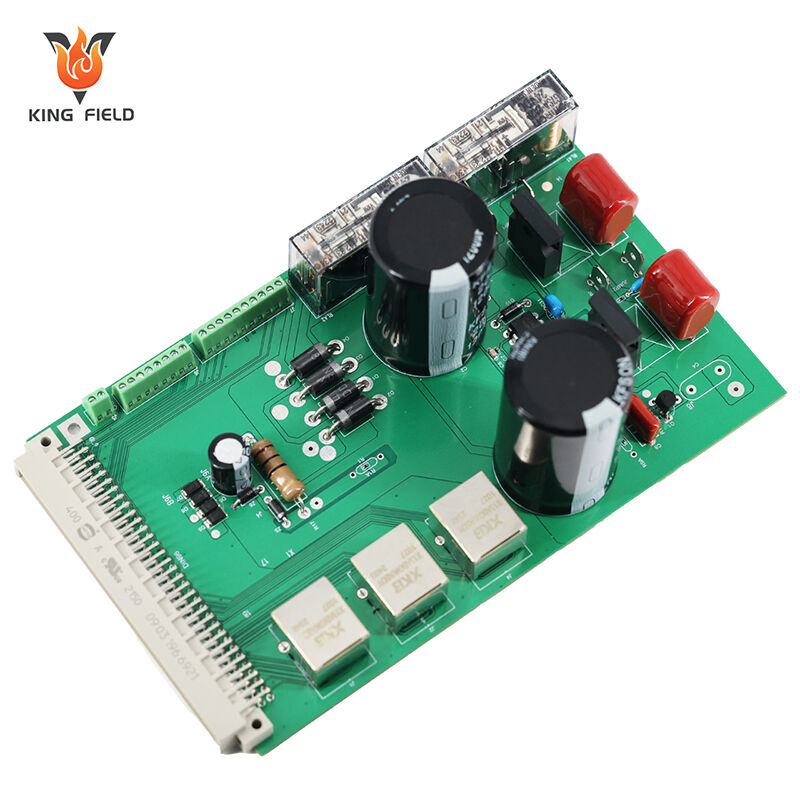

1. Випробування на рівні плати

• Основна функція: Для перевірки основних функціональних модулів плати PCBA, таких як модулі живлення, сигнальні модулі та інтерфейсні модулі.

• Технічні характеристики: Спеціалізовані тестові сценарії моделюють фактичні робочі напруги/сигнальні вхідні дані та звіти про відповідність функціональності вихідних модулів.

• Сценарії застосування: Для перевірки обґрунтованості проектування окремих функціональних модулів, таких як модулі передачі сигналів промислових контрольних плат і потужнісні модулі медичного обладнання.

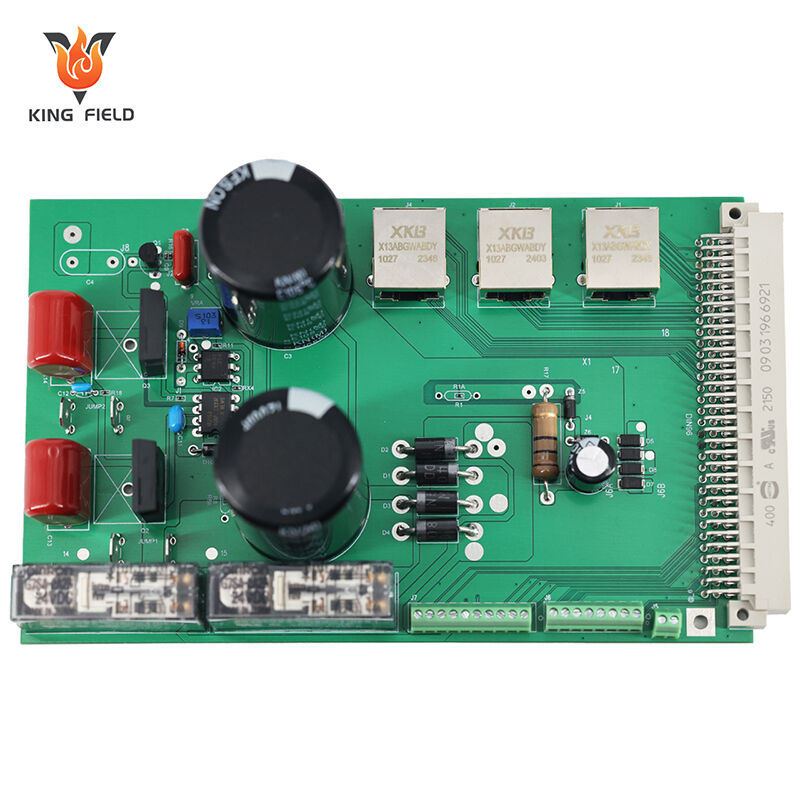

2. Тестування на рівні системи

• Основна функція: Інтеграція плат PCBA в повноцінну систему для перевірки загальної функціональної взаємодії та стабільності продуктивності.

• Технічні характеристики: Моделювання реальних сценаріїв застосування для тестування безперервної роботи.

• Сценарії застосування: Остаточне підтвердження робочих прототипів продуктів, щоб забезпечити відповідність вимогам кінцевих користувачів, наприклад, функціональності розумного обладнання та взаємодії промислового обладнання.

Чому необхідне тестування PCBA?

Тестування PCBA — це не додаткова вартість, а «необхідний засіб захисту» від проектування прототипу до масового виробництва. Його основне значення полягає в чотирьох ключових аспектах, які точно відображають різні типи тестування, згадані раніше:

1. Виявлення дефектів виробництва, щоб уникнути ризику масового повторного виконання робіт.

У виробництві друкованих плат навіть незначні помилки можуть призвести до повного функціонального відмови. Основні перевірки, такі як тестування літаючим щупом і оптичний огляд AOI, можуть на 100 % виявити ключові дефекти, пов'язані з провідністю, станом паяних з'єднань і монтажем компонентів, запобігаючи потраплянню цих проблем на наступні етапи — особливо на стадії прототипування. Своєчасне виявлення дозволяє уникнути масштабного виправлення помилок через недоліки конструкції чи технології під час серійного виробництва, скоротивши збитки в рази.

2. Перевірте реалізованість конструкції та забезпечте відповідність функцій вимогам.

Теоретичне обґрунтування конструкторських креслень потрібно перевіряти шляхом практичного тестування. Тестування на рівні плати та системи дозволяє імітувати сценарії реального використання для перевірки, чи основні функції, такі як стабільність живлення, передача сигналу та взаємодія модулів, відповідають проектним вимогам. Це дозволяє точно виявити проблеми, коли «креслення виглядають виконаними, але на практиці не працюють», забезпечуючи даними оптимізацію проекту та запобігаючи виходу продукту з ринку через функціональні недоліки після його запуску.

3. Забезпечте надійність і довговічність, підвищуючи репутацію продукту.

Довгострокова стабільна робота друкованих плат є ключовою конкурентною перевагою кінцевих продуктів. Тестування стабільності в умовах навколишнього середовища та тестування електричних з'єднань можуть підтвердити надійність продуктів у екстремальних умовах температури, вологості та вібрації, забезпечуючи безперебійну роботу в складних сценаріях, таких як промислова автоматика, автомобільна електроніка та зовнішнє обладнання. У той же час, онлайн-тестування ICT перевіряє фактичні параметри компонентів, запобігаючи скороченню терміну служби продуктів через приховані несправності компонентів і зберігаючи репутацію бренду.

4. Виконання вимог галузевої сумісності та подолання торговельних бар'єрів.

Для експортно-орієнтованих продуктів або спеціальних галузей, таких як медична та автомобільна промисловість, існують чіткі стандарти відповідності для плат зі змонтованими електронними компонентами (PCBA). Тестування відповідності безсвинцевому процесу дозволяє отримати авторитетні звіти, що гарантують відповідність продуктів міжнародним екологічним стандартам; тести з'єднань ланцюгів та функціональні тести, які відповідають стандартам IPC-610, допомагають виконати вимоги до входження у галузь і забезпечити безперешкодний вихід продуктів на глобальний ринок, уникнувши відмови через проблеми з відповідністю. Підсумовуючи, тестування PCBA — це «інвестиції з контрольованими витратами». На етапі прототипування або масового виробництва витрати на тестування можуть принести прибуток у кілька разів — воно не лише дозволяє заздалегідь виявити проблеми й скоротити витрати на переділку, але й гарантує якість продукту, прискорює вихід на ринок та розширює доступ до ринків. Комплексні послуги з тестування Kingfield забезпечують надійність і відповідність кожного PCBA на рівні масового виробництва шляхом замкнутого циклу «точне тестування + зворотний зв’язок за даними + рекомендації щодо оптимізації».

Здатність тестування PCBA

Точність і ефективність тестування PCBA значною мірою залежать від підтримки професійного тестувального обладнання. Нижче наведені основні типи обладнання, що відповідають згаданій вище тестовій цінності; це все поширені засоби, які фактично використовує Kingfield під час тестування прототипів, забезпечуючи баланс між точністю, ефективністю та адаптивністю до сценаріїв:

Обладнання для базового виявлення дефектів

1. Система тестування літаючим щупом Основні функції: виявлення цілісності, коротких замикань і обривів ланцюгів на платі без необхідності спеціальних пристосувань.

Головні параметри: Точність тестування ±0,03 мм, швидкість тестування 200 точок/секунду, підтримка плат від 1 до 56 шарів, мінімальний діаметр отвору 0,2 мм.

Переваги обладнання: Придатний для малих партій прототипів; усуває необхідність багаторазового виготовлення пристосувань під час ітерацій проектування, знижуючи витрати на тестування.

2. Система AOI Основні функції: виявлення за допомогою машинного зору дефектів паяння (холодне паяння, перемиття, недостатнє паяння), а також неправильного монтажу, відсутніх або зворотно встановлених компонентів.

Головні параметри: об'ємне візуальне зображення, роздільна здатність 10 мкм, швидкість інспектування 1000 мм²/секунду, підтримка ультрамалих корпусів 03015.

Переваги обладнання: Замінює ручне візуальне інспектування, точність ≥99,7%, безперешкодна інтеграція з лініями виробництва SMT, без додаткового часу поставки.

Обладнання для перевірки функціональності

1. Система функціонального тестування на рівні плати

Основні функції: Імітує реальні умови експлуатації для перевірки функціональності окремих модулів, таких як модулі живлення, сигнальні модулі та інтерфейсні модулі.

Головні параметри: Діапазон вимірювання напруги 0-60 В, точність вимірювання струму ±0,1 мА, підтримка частоти сигналу 0-1 ГГц. Переваги обладнання: можливість налаштування тестових сценаріїв дозволяє швидко виявляти точки функціональних відмов, забезпечуючи точні дані для оптимізації конструкції.

2. Засоби тестування на рівні системи

Основна функція: Створює моделювання сценаріїв застосування для перевірки загальної функціональної взаємодії та стабільності інтегрованої PCBA.

Головні параметри: Підтримує моделювання температури (-40℃~125℃) та вологості (10%~95% відносної вологості) з безперервним тестуванням до 72 годин.

Переваги обладнання: Відтворює середовище кінцевого користувача, проактивно виявляє проблеми сумісності на рівні системи та усуває необхідність переобробки після запуску продукту.

Обладнання для перевірки надійності та параметрів

1. Основна функція онлайн-тестера ICT: виявлення фактичних параметрів компонентів, виявлення поганих паяних з'єднань, неправильних компонентів та відмов компонентів.

Головні параметри:

Кількість тестових каналів ≥ 1024, точність вимірювання ±0,01%, швидкість тестування ≤ 2 секунди/точка.

Переваги обладнання: потребує спеціальних пристосувань, підходить для тестування середніх партій, дані параметрів підлягають відстеженню, що забезпечує точність компонентів.

2. Основна функція камери експлуатаційних випробувань: моделювання екстремальних умов, перевірка надійності PCBA при високих і низьких температурах, вологості та вібрації.

Головні параметри:

Діапазон температур -40℃~150℃, діапазон вологості 5%~98% відносної вологості, частота вібрації 5~500 Гц.

Переваги обладнання: підтверджує стабільну роботу продуктів у довгостроковій перспективі, адаптоване до складних сценаріїв, таких як промислова автоматика та автомобільна електроніка.

Обладнання для перевірки відповідності

1. Основна функція спектрометра флуоресценції XRF: виявлення вмісту свинцю у паяних з'єднаннях, перевірка відповідності вимогам RoHS.

Головні параметри:

Зона виявлення: Na-U;

Межа виявлення: ≤1 ppm;

Час тестування: ≤3 хвилини/плата.

Переваги обладнання: Неруйнівне тестування, швидке створення офіційних звітів про відповідність, подолання бар'єрів у міжнародній торгівлі.

2. Основна функція вимірювача міцності зчеплення доріжок плати: перевірка міцності зчеплення та стабільності передачі сигналу у високочастотних/точних друкованих платах.

Головні параметри:

Діапазон випробування зусиллям відриву: 0-50 г;

Точність: ±0,1 г;

Частота тестування сигналу: до 60 ГГц.

Переваги обладнання: Відповідає стандарту IPC-610, забезпечуючи надійність продукту у високочастотних та прецизійних застосуваннях.

ЧаП

П1. Що робити, якщо неповна документація або неясні цілі тестування призводять до неточного тестування?

В: Надсилайте повну документацію, як вимагається. Для спеціалізованого тестування потрібні додаткові експлуатаційні параметри. Kingfield пропонує безкоштовні попередні перевірки; наша технічна команда може рекомендувати відповідне обладнання на основі основних цілей, щоб уникнути витрати ресурсів або пропуску важливих пунктів.

П2. Як усунути недостатню точність тестування або спотворення даних через неправильний вибір обладнання або помилкові налаштування параметрів?

A: Вибирайте обладнання залежно від складності друкованої плати (3D AOI для плат із високою щільністю, перевірка літаючим пробником для невеликих партій прототипів). Якщо ви не впевнені, проконсультуйтеся з інженерами Kingfield. Суворо дотримуйтесь порогових значень параметрів обладнання, налаштування має контролювати оператор, сертифікований виробником, протягом усього процесу, щоб уникнути пошкодження друкованих плат або втрати даних через перевищення допустимих меж тестування.

П3. Що робити, якщо у звіті про тестування вказано «підозрюваний дефект» або тест пройдено, але функція не працює під час реального використання?

A: Kingfield надає послуги класифікації та інтерпретації дефектів, позначаючи вплив дефектів залежно від сценаріїв застосування та надаючи рекомендації щодо усунення. Якщо виявлено, що «в лабораторії кваліфіковано, але насправді не вдалося», можна доповнити тестування на рівні системи. Ми створимо спеціалізоване середовище для моделювання реальних умов експлуатації та виконаємо повну перевірку «від початку до кінця».

Q4. Випробування високочастотних/точних друкованих плат ускладнене через перешкоди сигналу, а безсвинцеві друковані плати мають відповідати вимогам RoHS. Як це можна забезпечити?

A: Високочастотні/точні плати тестуються в екранованій лабораторії за допомогою спеціалізованого обладнання на 60 ГГц. Інженери оптимізують точки тестування, щоб зменшити згасання сигналу. Безсвинцеві друковані плати перевіряються за допомогою спектрометра рентгенівського флуоресцентного аналізу (вміст свинцю ≤0,1%), видається міжнародно визнаний звіт про відповідність RoHS, підтримується стороння авторитетна сертифікація.

Q5. Тестування невеликих партій прототипів є дорогим, а записи тестів легко втрачаються і не підлягають відстеженню. Які існують рішення?

A: Виберіть рішення для тестування без устаткування. У Kingfield немає премії за мінімальне замовлення при тестуванні невеликих партій і передбачена підтримка комбінування тестових операцій за потребою для контролю витрат. Після тестування надаються послуги зберігання звітів у хмарі, повністю архівуються дані тестування, знімки дефектів і рішення щодо оптимізації для простого подальшого відстеження та ітерацій.