PCBA-Prüfung

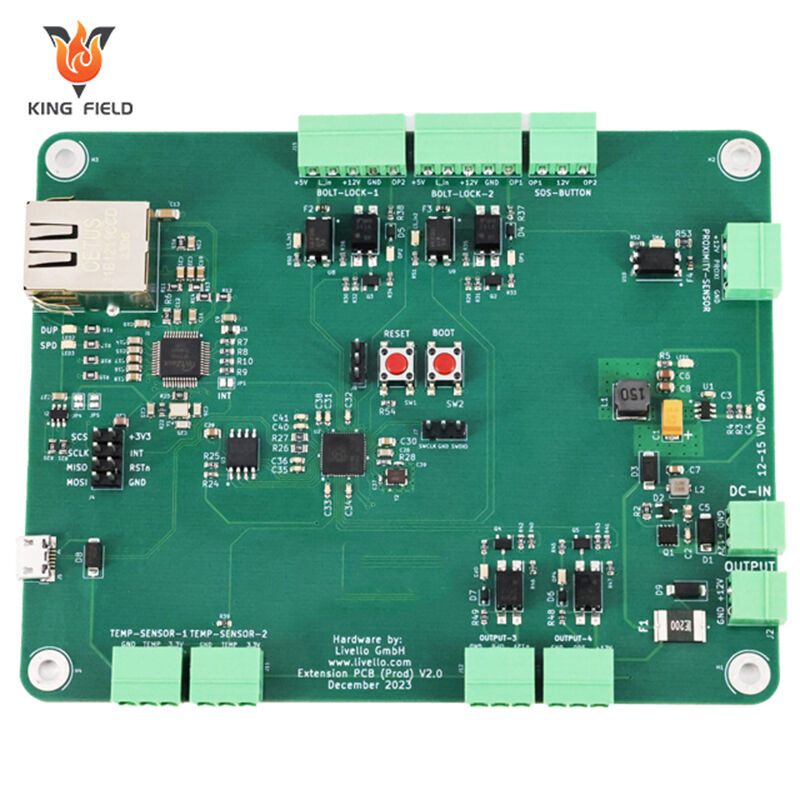

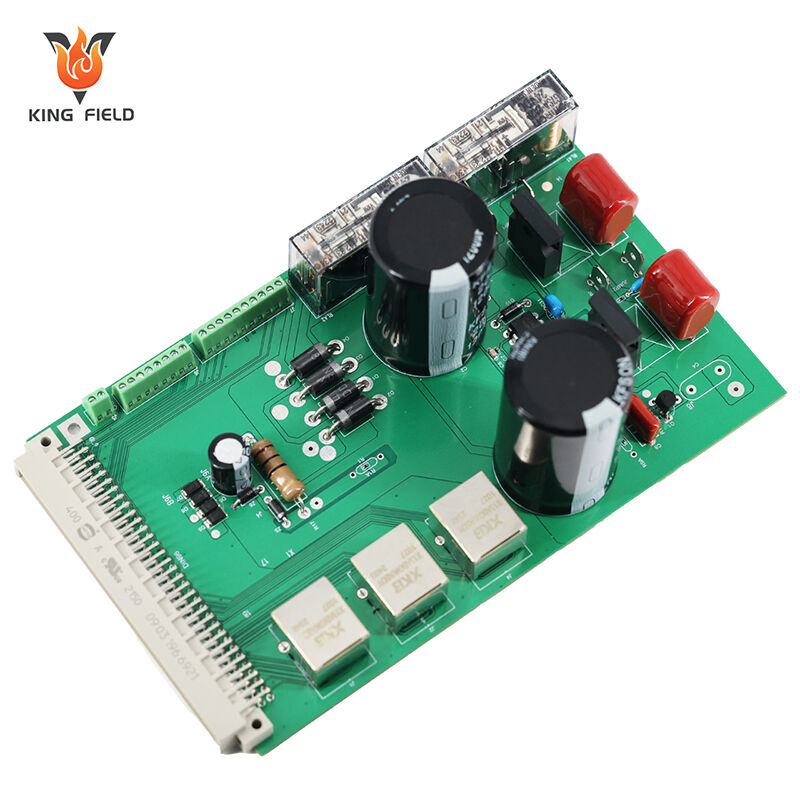

Umfassende PCBA-Testdienstleistungen für medizinische, industrielle, automotive und Consumer-Electronics-Anwendungen. Von AOI und ICT über Röntgeninspektion bis hin zu Funktionstests – wir prüfen Lötqualität, Bauteileintegrität und Leistung. Stellen Sie fehlerfreie Baugruppen, die Einhaltung branchenspezifischer Standards und einen zuverlässigen Produktstart sicher.

Beschreibung

Was ist PCBA-Test?

PCBA-Prüfung bezeichnet die funktionale, leistungsbezogene und Zuverlässigkeitsprüfung von PCBA-Platinen, die mithilfe spezialisierter Ausrüstung und Verfahren durchgeführt wird, nachdem die Herstellung der Leiterplatten und die Bauteilbestückung abgeschlossen sind. Es ist ein entscheidender Schritt, um Schaltungsfehler zu erkennen und die Produkteinhaltung zu überprüfen, und bestimmt direkt die Qualität des PCBA-Prototyps sowie die Machbarkeit der anschließenden Serienproduktion. Um eine minderwertige Produktqualität zu vermeiden, ist die funktionale Prüfung von Leiterplatten zweifellos ein unverzichtbarer Schritt. Es ist keine Übertreibung zu sagen, dass der Markenruf eines Unternehmens eng mit seinen PCBAs verbunden ist. Daher ist es nicht verwunderlich, dass die eigentliche PCBA-Prüfung als der wichtigste Teil des Produktionsprozesses angesehen wird.

Kernprüfziel

• Untersuchung von Herstellungsfehlern: wie zum Beispiel kalte Lötstellen, Brücken, Kurzschlüsse, Unterbrechungen, falsche/fehlende Bauteile usw.;

• Funktionale Einhaltung überprüfen: bestätigen, dass die Signalübertragung der Schaltung, die Stabilität der Stromversorgung, die Kompatibilität der Schnittstellen usw. den Konstruktionsanforderungen entsprechen;

• Zuverlässigkeit sicherstellen: den stabilen Betrieb des Produkts in realen Anwendungsszenarien durch Umwelt- und Alterungstests gewährleisten;

• Risiken bei der Serienproduktion reduzieren: frühzeitig Konstruktions- oder Prozessprobleme erkennen, um umfangreiche Nacharbeiten während der Serienproduktion zu vermeiden.

Häufige PCBA-Testarten

• Grundlegende Prüfungen: Prüfung mit fliegenden Testsonden, optische Inspektion (AOI);

• Funktionelles Testen: Platinen-Ebene-Test, System-Ebene-Test;

• Professionelles Testen: In-Circuit-Test, Verbindungstest der Schaltung;

• Spezialisierte Prüfung: Bleiarmes Prozesskonformitäts-Test, Umweltstabilitätsprüfung.

Vorteile des Kingfield-Prüfservice

Aufbauend auf den oben genannten „mehrdimensionalen Qualitätsinspektions“-Funktionen deckt unser PCBA-Test nicht nur alle Arten von Testanforderungen ab, sondern realisiert auch eine geschlossene Schleife aus „Prüfung-Rückmeldung-Optimierung“: Mithilfe präziser Testdaten stellen wir Kunden Vorschläge zur Designoptimierung bereit, verbessern gleichzeitig die Zuverlässigkeit und Fertigungsgerechtheit von Prototypen und beschleunigen die Serienproduktion.

PCBA-Testarten

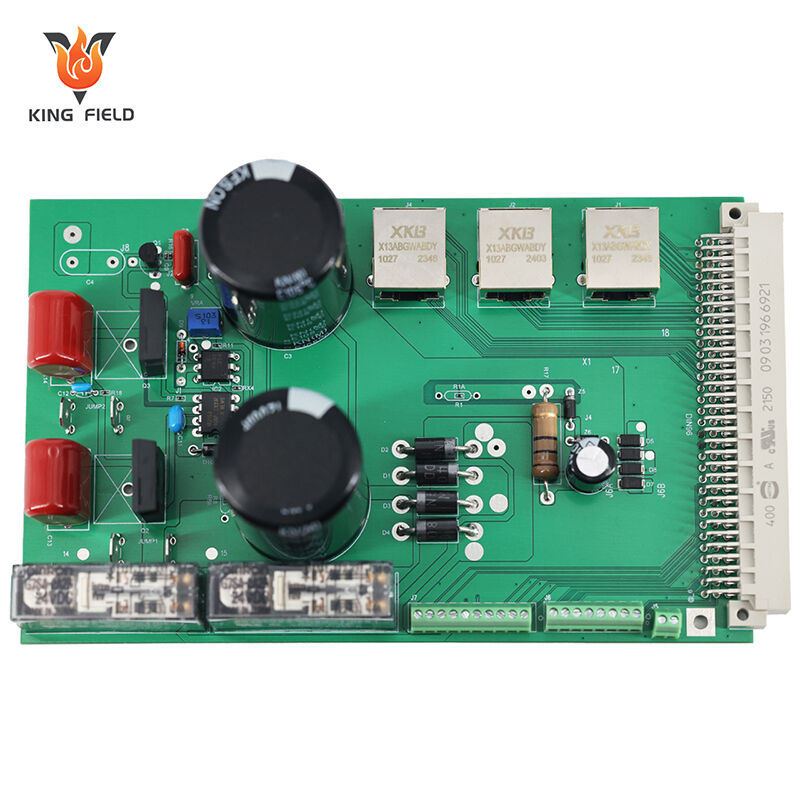

Die Leiterplattenbestückungstechnologie ist hochentwickelt und umfasst zahlreiche entscheidende Schritte wie Leiterplatten-Fertigungsmethoden, Beschaffung und Prüfung von Bauteilen, SMT-Bestückung, DIP-Verpackung sowie Montage und Prüfung von Leiterplatten. Insbesondere die Prüfung von Leiterplatten ist der kritischste interne Kontrollschritt, der direkt die Leistung des Endprodukts bestimmt. Für die PCBA-Prüfung muss je nach Prototypenstadium, Prozesskomplexität und Anwendungsszenario eine geeignete Lösung ausgewählt werden. Nachfolgend finden Sie die zentralen Details gängiger Industrie-Prüfverfahren, die alle etablierte Service-Module von Kingfield darstellen:

I. Grundlegende Prüfung: Abdeckung zentraler Herstellungsfehler

1. Flying-Needle-Test

• Kernfunktion: Erkennt präzise Durchgangs- und Kurzschlussprobleme auf unbelegten oder bestückten Leiterplatten, ohne dass spezielle Prüfvorrichtungen benötigt werden.

• Technische Merkmale: Prüfgenauigkeit ±0,03 mm, unterstützt 1–56 Lagen, Prüfgeschwindigkeit 200 Messpunkte/Sekunde, geeignet für Kleinserien und Prototypen.

• Anwendbare Szenarien: Prototyping, Klein- bis Mittelserienfertigung, besonders geeignet für Projekte mit häufigen Designiterationen, bei denen die wiederholte Herstellung von Vorrichtungen nicht erforderlich ist.

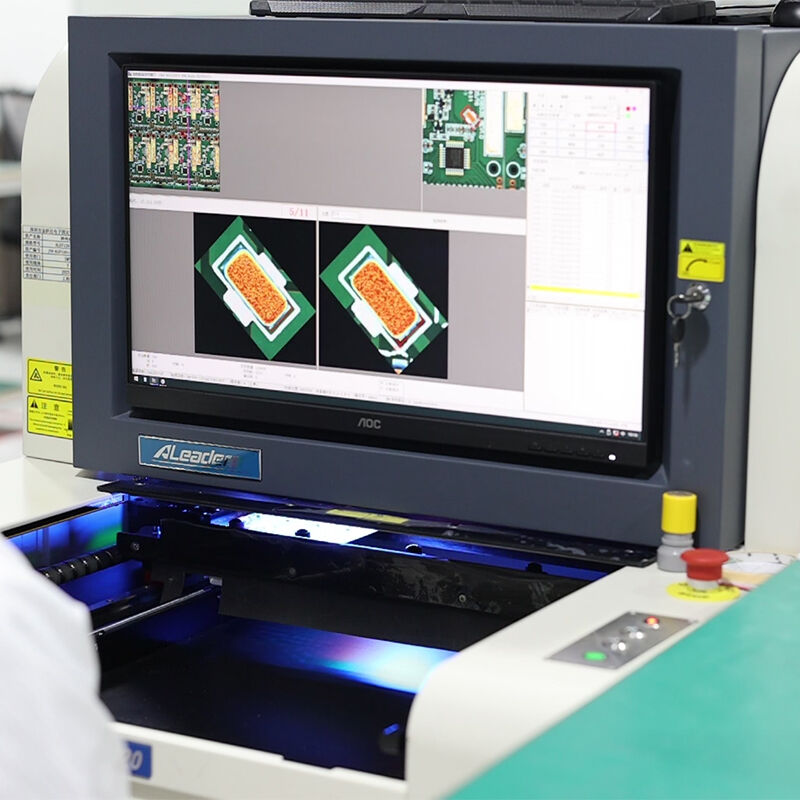

2. AOI Optische Inspektion

• Kernfunktion: Erkennt äußerliche Lötverbindungsfehler mithilfe von maschinellem Sehen und ersetzt die manuelle Sichtprüfung.

• Technische Merkmale: 3D-Visual-Imaging, in der Lage, Fehler wie Kaltlötstellen, Brückenbildung, unzureichendes Lot sowie falsch platzierte, fehlende oder verkehrte Bauteile zu erkennen.

• Anwendbare Szenarien: Vollständige Prozessinspektion nach SMT-Bestückung, besonders geeignet für Prototypenplatinen mit 03015-Ultrakleingehäusen und hochdichter Bestückung.

3. ICT-Prüfung ICT-Signale umfassen hauptsächlich Schaltvorgänge, Spannungs- und Stromwerte, Schwankungskurven, Amplitude, Rauschen usw.

II. Funktionstest: Überprüfung der zentralen Konstruktionsanforderungen

1. Platinenebene-Test

• Kernfunktion: Zum Testen zentraler Funktionsmodule einer PCBA-Platine, wie etwa Stromversorgungsmodulen, Signalmodulen und Schnittstellenmodulen.

• Technische Merkmale: Kundenspezifische Testskripte simulieren tatsächliche Betriebsspannungen/-signaleingänge und berichten über die Einhaltung der Ausgabemodulfunktionen.

• Anwendbare Szenarien: Zur Überprüfung der Konstruktionsrationalität einzelner Funktionsmodule, wie Signalübertragungsmodulen von Industriesteuerplatinen und Leistungsmodulen von medizinischen Geräten.

2. Systemebenen-Tests

• Kernfunktion: Einbindung von PCBA-Platinen in ein komplettes System, um die gesamte funktionale Zusammenarbeit und Leistungsstabilität zu testen.

• Technische Merkmale: Simulation realer Anwendungsszenarien für Dauerbetriebstests.

• Anwendbare Szenarien: Endgültige Verifizierung von Produktprototypen, um sicherzustellen, dass sie den Anforderungen der Endnutzer entsprechen, wie beispielsweise die Funktionalität von Smart-Hardware und die Zusammenspiel-Leistung von Industrieanlagen.

Warum ist die PCBA-Prüfung notwendig?

PCBA-Tests stellen keine zusätzlichen Kosten dar, sondern eine „notwendige Schutzmaßnahme“ vom Produkt-Design-Prototyp bis zur Serienproduktion. Ihre Kernbedeutung liegt in vier Schlüsselaspekten, die genau die zuvor erwähnten Testarten widerspiegeln:

1. Aufdeckung von Fertigungsfehlern, um das Risiko von umfangreichen Nacharbeiten zu vermeiden.

In der PCBA-Produktion können bereits geringfügige Fehler zu einem vollständigen Funktionsausfall führen. Grundlegende Prüfungen wie das Flying-Probe-Testverfahren und die AOI-Optikprüfung decken zu 100 % Kernfehler wie Leitfähigkeit, Lötverbindungsoptik und Bauteilbestückung ab und verhindern, dass diese Probleme in nachfolgende Phasen übergehen – insbesondere in der Prototypenphase. Eine frühzeitige Erkennung kann umfangreiche Nacharbeiten aufgrund von Konstruktions- oder Prozessfehlern während der Serienproduktion vermeiden und Verluste um ein Vielfaches reduzieren.

2. Überprüfen Sie die Machbarkeit des Designs und stellen Sie sicher, dass die Funktionen den Anforderungen entsprechen.

Die theoretische Begründung hinter Konstruktionszeichnungen muss durch praktische Tests verifiziert werden. Prüfungen auf Leiterplatten- und Systemebene können reale Anwendungsszenarien simulieren, um zu überprüfen, ob Kernfunktionen wie Stromversorgungsstabilität, Signalübertragung und Modulzusammenarbeit die Konstruktionsanforderungen erfüllen. Dadurch werden genau jene Probleme identifiziert, bei denen „die Zeichnungen machbar, aber praktisch nicht nutzbar“ sind, was eine datengestützte Optimierung des Designs ermöglicht und verhindert, dass Produkte nach der Markteinführung aufgrund funktioneller Mängel vom Markt verdrängt werden.

3. Stellen Sie Zuverlässigkeit und Langlebigkeit sicher und verbessern Sie den Produktruf.

Der langfristig stabile Betrieb von bestückten Leiterplatten (PCBAs) ist ein zentraler Wettbewerbsvorteil von Endprodukten. Umweltstabilitätsprüfungen und Prüfungen der Schaltkreisverbindungen können die Zuverlässigkeit der Produkte unter extremen Bedingungen wie Temperatur, Feuchtigkeit und Vibrationen verifizieren und so einen kontinuierlichen Betrieb in komplexen Anwendungsbereichen wie der Industriesteuerung, der Automobil-Elektronik und Außenanlagen sicherstellen. Gleichzeitig ermöglicht das ICT-Online-Testen die Erfassung der tatsächlichen Bauteileparameter und verhindert eine verkürzte Lebensdauer aufgrund latenter Bauteilfehler, wodurch der Markenruf gewahrt bleibt.

4. Erfüllung branchenspezifischer Konformitätsanforderungen und Abbau von Handelshemmnissen.

Für exportorientierte Produkte oder spezielle Branchen wie Medizin- und Automobiltechnik gibt es klare Konformitätsstandards für PCBAs. Die Prüfung der Bleifreiheit kann mit autoritativen Berichten durchgeführt werden, um sicherzustellen, dass die Produkte internationalen Umweltstandards entsprechen; Schaltungsverbindungstests und Funktionstests gemäß IPC-610-Norm können die branchenspezifischen Zugangsanforderungen erfüllen und helfen, Produkte reibungslos auf den globalen Markt zu bringen, ohne aufgrund von Konformitätsproblemen abgelehnt zu werden. Zusammenfassend ist die PCBA-Prüfung eine „kostenkontrollierbare“ Investition. Egal ob in der Prototypenentwicklung oder in der Massenproduktion – die Investition in Tests bringt mehrfache Rendite: Sie ermöglicht nicht nur die frühzeitige Erkennung von Problemen und reduziert Nacharbeitskosten, sondern stellt auch die Produktqualität sicher, beschleunigt die Markteinführung und erweitert den Marktzugang. Kingfields umfassende Testdienstleistungen gewährleisten durch eine geschlossene Schleife aus „präzisem Testen + Datenrückmeldung + Optimierungsempfehlungen“, dass jede PCBA die Zuverlässigkeit und Konformität auf Massenproduktionsniveau erreicht.

PCBA-Testfähigkeit

Die Genauigkeit und Effizienz der PCBA-Prüfung hängen weitgehend von der Unterstützung professioneller Prüfgeräte ab. Die folgenden sind die Kerngerätetypen, die dem oben genannten Prüfwert entsprechen; dies sind alles gängige Geräte, die Kingfield tatsächlich bei der Prototypenprüfung einsetzt, wobei Genauigkeit, Effizienz und Anpassungsfähigkeit an verschiedene Szenarien ausgeglichen werden:

Grundlegende Defekterkennungsgeräte

1. Flying-Probe-Prüfgerät Kernfunktionen: Erkennt Durchgang, Kurzschlüsse und Unterbrechungen auf Leiterplatten, ohne dass spezielle Spannvorrichtungen erforderlich sind.

Wichtige Parameter: Prüfgenauigkeit ±0,03 mm, Prüfgeschwindigkeit 200 Punkte/Sekunde, unterstützt 1-56 Lagen, minimale Bohrungsdurchmesser 0,2 mm.

Gerätevorteile: Geeignet für Kleinserien-Prototypen; eliminiert die Notwendigkeit, bei Designänderungen mehrfach Spannvorrichtungen herzustellen, wodurch die Prüfkosten gesenkt werden.

2. AOI-System Kernfunktionen: Maschinelles Sichtsystem zur Erkennung von Lötfehlern (kaltgelötete Verbindungen, Brückenbildung, unzureichendes Lot) sowie falsche Montage, fehlende oder verkehrte Bauteilplatzierungen.

Wichtige Parameter: 3D-Vision-Bildgebung, 10 μm Auflösung, Inspektionsgeschwindigkeit von 1000 mm²/Sekunde, unterstützt 03015 Ultra-Kleinstbauteile.

Gerätevorteile: Ersetzt manuelle Sichtprüfung, Genauigkeit ≥99,7 %, nahtlose Integration in SMT-Fertigungsanlagen, ohne zusätzliche Lieferzeit.

Funktionsprüfgeräte

1. Funktionsprüfsystem auf Platinebene

Kernfunktionen: Simuliert reale Betriebsbedingungen, um die Funktionalität einzelner Module wie Stromversorgungs-, Signal- und Schnittstellenmodule zu testen.

Wichtige Parameter: Spannungsprüfbereich 0–60 V, Stromgenauigkeit ±0,1 mA, Unterstützung von Signal Frequenzen von 0–1 GHz. Gerätevorteile: Anpassbare Prüfskripte ermöglichen eine schnelle Lokalisierung funktionaler Fehlerstellen und liefern präzise Daten für die Designoptimierung.

2. System-Level-Prüfvorrichtungen

Kernfunktion: Erstellt simulierte Anwendungsszenarien, um die gesamte funktionale Zusammenarbeit und Stabilität der integrierten PCBA zu testen.

Wichtige Parameter: Unterstützt Temperatur (-40 °C bis 125 °C) und Luftfeuchtigkeit (10 % bis 95 % RH), mit Dauerprüfung bis zu 72 Stunden.

Gerätevorteile: Rekonstruiert die Umgebung des Endnutzers, erkennt proaktiv kompatibilitätsbezogene Probleme auf Systemebene und vermeidet Nacharbeit nach der Produktlancierung.

Geräte zur Zuverlässigkeits- und Parametertestung

1. Kernfunktion des ICT-Online-Testers: Erkennt tatsächliche Bauteilparameter, identifiziert Kaltlötstellen, falsche Bauteile und Bauteildefekte.

Wichtige Parameter:

Anzahl der Testkanäle ≥ 1024, Messgenauigkeit ±0,01 %, Testgeschwindigkeit ≤ 2 Sekunden/Punkt.

Gerätevorteile: Benötigt kundenspezifische Halterungen, geeignet für mittlere Losgrößen, nachvollziehbare Parameterdaten, die die Bauteilgenauigkeit sicherstellen.

2. Kernfunktion der Klimakammer: Simuliert extreme Umgebungen und prüft die Zuverlässigkeit von Leiterplatten bei hohen und niedrigen Temperaturen, Luftfeuchtigkeit und Vibrationen.

Wichtige Parameter:

Temperaturbereich -40 °C bis 150 °C, Luftfeuchtigkeitsbereich 5 % bis 98 % rel. Feuchte, Vibrationsfrequenz 5 Hz bis 500 Hz.

Gerätevorteile: Überprüft den langfristig stabilen Betrieb von Produkten und ist an komplexe Anwendungsszenarien wie industrielle Steuerungen und Automotive-Elektronik anpassbar.

Konformitätsprüfgeräte

1. XRF-Fluoreszenzspektrometer Kernfunktion: Erkennt Bleigehalt in Lötstellen und überprüft die RoHS-Konformität.

Wichtige Parameter:

Nachweisbereich: Na-U;

Nachweisgrenze: ≤1 ppm;

Prüfzeit: ≤3 Minuten/Platine.

Gerätevorteile: Zerstörungsfreie Prüfung, schnelle Erstellung autorisierter Konformitätsberichte, Abbau internationaler Handelshemmnisse.

2. Prüfvorrichtung für Schaltkreis-Bondfestigkeit Kernfunktion: Prüft die Bondfestigkeit und Signalübertragungsstabilität von Hochfrequenz-/Präzisions-Leiterplatten.

Wichtige Parameter:

Zugkraftprüf bereich: 0–50 g;

Genauigkeit: ±0,1 g;

Signaltestfrequenz: bis zu 60 GHz.

Gerätevorteile: Entspricht dem IPC-610-Standard und gewährleistet die Produktsicherheit in Hochfrequenz- und Präzisionsanwendungen.

FAQ

F1: Was passiert, wenn unvollständige Unterlagen oder unklare Testziele zu ungenauen Tests führen?

A: Reichen Sie die vollständigen erforderlichen Unterlagen ein. Für kundenspezifische Prüfungen sind zusätzliche Betriebsparameter notwendig. Kingfield bietet kostenlose Vorabprüfungs-Services an; unser technisches Team kann geeignete Geräte basierend auf den Kernzielen empfehlen, um Ressourcenverschwendung oder Auslassung kritischer Punkte zu vermeiden.

F2: Wie lässt sich unzureichende Testgenauigkeit oder Datenverzerrung aufgrund falscher Geräteauswahl oder fehlerhafter Parametereinstellungen beheben?

A: Wählen Sie die Ausrüstung basierend auf der Komplexität der Leiterplatte aus (3D-AOI für hochdichte Platinen, Flying-Probe-Test für Kleinserien-Prototypen). Bei Unsicherheit wenden Sie sich an die Ingenieure von Kingfield. Halten Sie sich strikt an die Geräteparameter-Grenzwerte, wobei die Einstellungen während des gesamten Prozesses von einem vom Originalhersteller zertifizierten Bediener kontrolliert werden, um eine Beschädigung der Leiterplatte oder Datenverlust durch Überlastung beim Testen zu vermeiden.

Q3. Was ist zu tun, wenn im Prüfbericht „verdächtiger Fehler“ angezeigt wird oder der Test bestanden wurde, die Funktion jedoch im praktischen Einsatz ausfällt?

A: Kingfield bietet Dienstleistungen zur Klassifizierung und Interpretation von Fehlern, kennzeichnet die Auswirkungen von Fehlern entsprechend den Anwendungsszenarien und gibt Verbesserungsvorschläge. Wird festgestellt, dass ein Fehler „im Labor bestanden, aber in der Praxis ausgefallen“ ist, kann die Systemprüfung ergänzt werden. Wir erstellen eine angepasste Umgebung, um die tatsächlichen Betriebsbedingungen zu simulieren, und führen eine End-to-End-Verifizierung durch.

Q4. Hochfrequenz-/Präzisions-PCB-Tests werden durch Signalstörungen beeinträchtigt, und bleifreie Leiterplatten müssen der RoHS-Konformität entsprechen. Wie kann dies sichergestellt werden?

A: Hochfrequenz-/Präzisionsplatinen werden in einem abgeschirmten Labor mithilfe spezieller 60-GHz-Hochfrequenz-Ausrüstung getestet. Ingenieure optimieren die Testpunkte, um Signaldämpfung zu reduzieren. Bleifreie Leiterplatten werden mit einem Röntgenfluoreszenz-Spektrometer auf Bleigehalt (≤0,1 %) geprüft, und ein international anerkannter RoHS-Konformitätsbericht wird ausgestellt, der auch eine Zertifizierung durch eine unabhängige, autorisierte Stelle unterstützt.

Q5. Das Testen von Kleinserien und Prototypen ist kostspielig, und Testaufzeichnungen gehen leicht verloren oder sind nicht nachvollziehbar. Welche Lösungen gibt es dafür?

A: Wählen Sie eine montagefreie Prüflösung. Kingfield erhebt keine Mindestbestellprämie für Kleinstserienprüfungen und unterstützt die bedarfsgerechte Kombination von Prüfungen, um Kosten zu kontrollieren. Nach der Prüfung werden Cloud-Berichtsspeicherdienste bereitgestellt, die alle Testdaten, Fehlerscreenshots und Optimierungslösungen vollständig archivieren, um einfache Nachverfolgung, Iterationen und Rückverfolgbarkeit zu ermöglichen.