Starre PCBs

Zuverlässige starre Leiterplatten für medizinische/industrielle/automotive/konsumelektronische Anwendungen. Stabile Struktur, hohe Haltbarkeit und präzise Leiterbahnen – kombiniert mit 24-Stunden-Prototyping, schneller lieferung, DFM-Support und AOI-Prüfung.

✅ Stabiles, langlebiges Design für langfristigen Einsatz

✅ DFM-Optimierung und Qualitätsvalidierung

✅ Kompatibilität mit Anwendungen in mehreren Branchen

Beschreibung

Starres PCB ist eine gedruckte Schaltkarte, die aus starren isolierenden Substraten wie FR-4 Epoxidharz-Glasgewebe-Trägermaterial, phenolischem Papierträgermaterial oder keramischem Trägermaterial als Kern besteht. Sie hat eine feste Form, hohe Härte und kann nicht gebogen oder gefaltet werden. Sie ist derzeit die am weitesten verbreitete Art von Leiterplatten. Ihre physikalischen Eigenschaften sind stabil, und sie weist bei Raumtemperatur keine Flexibilität auf. Sie kann eine feste Unterstützung für Bauteile bieten. Das gängige Trägermaterial ist FR-4, das eine ausgereifter Prozess und kontrollierbare Kosten. In High-End-Anwendungen werden keramische oder polyimidmodifizierte starre Substrate verwendet, um die Anforderungen an hohe Wärmeleitfähigkeit und hohe Frequenz zu erfüllen. Die Struktur umfasst einseitige Platinen, doppelseitige Platinen und mehrlagige Platinen, und die zwischenschichtliche Verbindung kann über metallisierte Durchkontaktierungen hergestellt werden. Es ist kompatibel mit komplexen Schaltungsdesigns, verfügt über einen standardisierten Produktionsprozess und unterstützt konventionelle bestückungstechniken mit einer hohen Ausbeute.

Die Arten von starren Leiterplatten können basierend auf Merkmalen wie der Anzahl der strukturellen Lagen, dem Substratmaterial und den Anwendungseigenschaften klassifiziert werden. Die Kernklassifizierungen lauten wie folgt:

Klassifizierung nach der Anzahl der strukturellen Ebenen

· Einseitige Platine

Es hat nur eine Seite mit leitfähigen Kupferfolienleiterbahnen, während die andere Seite aus dem Basismaterial besteht. Es weist eine einfache Struktur auf und ist am kostengünstigsten, geeignet für Niedrigleistungsgeräte mit einfachen Schaltungen (wie Fernbedienungen, Spielzeugschaltungen platinen, Netzadapter).

· Zweiseitige Leiterplatte

Beide Seiten verfügen über Kupferfolienleiterbahnen, wobei die Verbindung zwischen den Schichten über metallisierte Durchkontaktierungen erfolgt. Die Schaltungskomplexität ist höher als bei einseitigen Platinen, die Kosten sind jedoch moderat. Sie wird häufig in Unterhaltungselektronik (Handyladepads), industriellen Steuersensoren und anderen Anwendungen eingesetzt.

· Mehrlagige Platine

Sie enthält 3 oder mehr leitfähige Schichten (üblicherweise 4, 6, 8 Schichten, bis zu 40 Schichten bei High-End-Modellen), die durch isolierende Trägermaterialien miteinander verbunden sind. Die Via-Bohrungen werden in Durchgangsbohrungen, Blinde- und Einbettbohrungen unterteilt, was eine hochdichte Verdrahtung ermöglicht und sie für komplexe Schaltungen geeignet macht (Computer-Mainboards, Automotive-ECUs, Hauptsteuerplatinen medizinischer Geräte).

Eingeteilt nach dem Material der Basis

· FR-4-Leiterplatte

Das Basismaterial ist glasfaserverstärktes Epoxidharz (FR-4), das eine hervorragende Isolierung, Wärmebeständigkeit und mechanische Festigkeit aufweist und dabei kosteneffizient und kontrollierbar ist. Es macht über 90 % des starren Leiterplattenmarktes aus und eignet sich für gängige bereiche wie Unterhaltungselektronik, industrielle Steuerung und Automobilindustrie.

· Phenolpapier-Leiterplatte (FR-1/FR-2)

Das Basismaterial besteht aus Phenolharz und Papierfaser. Es ist kostengünstig, weist jedoch schlechte Wärmebeständigkeit und geringe mechanische Festigkeit auf und wird nur in einfachen Geräten verwendet (altmodische Radios, einfache Haushaltsgerätesteuerungen).

· Keramik-Leiterplatte

Das Basismaterial besteht aus Aluminiumoxid- und Aluminiumnitrid-Keramik mit hervorragender Wärmeleitfähigkeit, hoher Isolationsfähigkeit und Temperaturbeständigkeit. Sie eignet sich für Hochleistungs- und Hochfrequenzanwendungen (wie z. B. Ladestationen für elektrofahrzeuge und Raumfahrtgeräte).

· Metallbasierte Leiterplatte (aluminiumbasiert/kupferbasiert)

Das Basismaterial ist eine Metallplatte (Aluminium/Kupfer) + Isolationsschicht + Kupferfolie. Die Wärmeableitung ist deutlich besser als bei herkömmlichen FR-4-Leiterplatten, weshalb es auch als „Kühl-Leiterplatte“ bezeichnet wird. Es wird in LED-Beleuchtung, Leistungsverstärkern und industriellen Steuerfrequenzumrichtern eingesetzt. verstärkern und industriellen Steuerfrequenzumrichtern.

Eingeteilt nach Kupferdicke/Leistungsmerkmalen

· Standard-Kupferdicke-Leiterplatte

Die Kupferfoliendicke beträgt ≤1oz (35μm) und eignet sich für herkömmliche Schaltungen mit geringem Strom (Consumer-Elektronik, Niedrigleistungs-Module).

· Dicke Kupfer (Heavy-Copper)-Leiterplatte

Die Kupferfoliendicke beträgt ≥2oz (70μm), weist eine hohe Stromtragfähigkeit und gute Wärmeableitung auf und wird in Hochleistungsgeräten eingesetzt (Leistungsmodule, elektronische Steuersysteme für neue Energiefahrzeuge).

· Hochfrequenz-Leiterplatte

Das Basismaterial ist Polytetrafluorethylen (PTFE) und Rogers-Material, mit stabiler Dielektrizitätskonstante und geringem Signalverlust. Geeignet für 5G-Kommunikation, Radar- und Hochfrequenzgeräte.

Eingeteilt nach Oberflächenbehandlungsverfahren

· Verzinste Leiterplatte

Die Oberfläche ist mit einer Zinnschicht bedeckt, die eine gute Lötbarkeit und geringe Kosten aufweist und für herkömmliche Geräte geeignet ist.

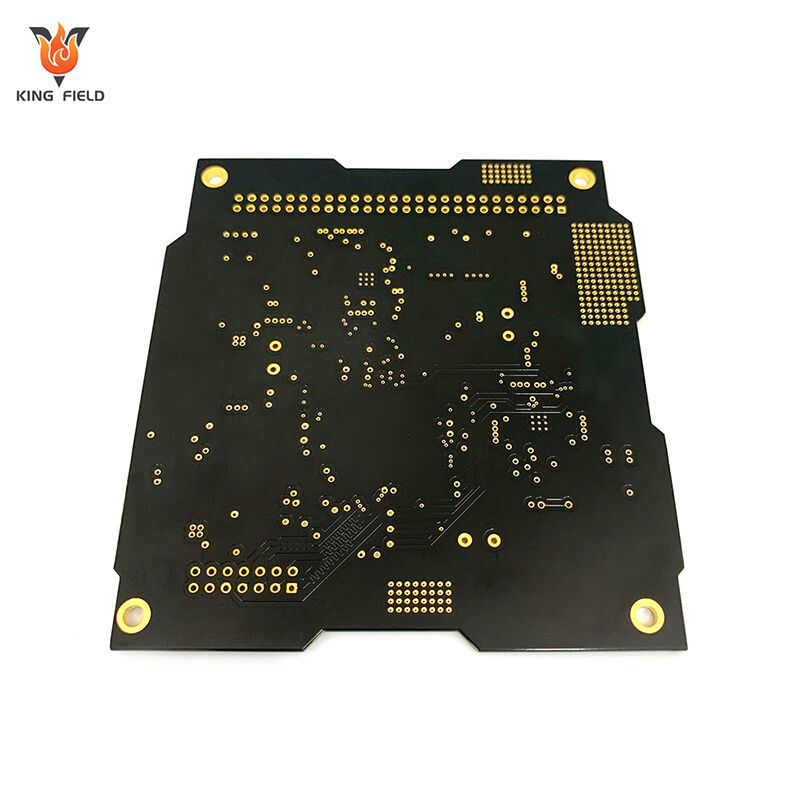

· Vergoldete Leiterplatte

Die Oberfläche besteht aus einer Nickelschicht mit Goldauflage, die oxidationsbeständig ist und einen niedrigen Kontaktwiderstand aufweist. Sie eignet sich für hochpräzise Steckverbinder und Tastenplatinen (wie z. B. Hauptplatinen von Mobiltelefonen und medizinische Geräte).

· OSP-Leiterplatte

Die Oberfläche ist mit einem organischen Schutzfilm beschichtet, der umweltfreundlich ist und mittlere Kosten verursacht. Sie wird häufig in der SMT-Bestückungstechnologie für Unterhaltungselektronik verwendet.

Der wesentliche Unterschied zu flexiblen Leiterplatten

| Technische Spezifikationen | Starres PCB | Flexibles PCB | |||

| Substrattyp | Starre Materialien wie FR-4 Epoxidharz-Glasfaserplatte, Keramik und Phenolpapierplatten | Flexible Materialien wie Polyimid (PI) und Polyesterfolie (PET) | |||

| Physikalische Form | Es ist fest verankert und kann nicht gebogen oder gefaltet werden | Weich, bieg- und drehbar (zehntausende Biegezyklen möglich) | |||

| Mechanische Festigkeit | Hoch, mit starker Widerstandsfähigkeit gegen Stöße und Vibrationen | Niedrig, Verstärkungsplatten (Stahlbleche/FR-4) sind erforderlich, um die lokale Festigkeit zu erhöhen | |||

| Prozessreife | Standardisierte Prozesse und hohe Ausschussraten | Der Prozess ist komplex und die Ausbeute ist relativ gering | |||

| Material- und Produktionskosten | Die Materialkosten sind niedrig (hauptsächlich FR-4), und die Massenproduktionskosten sind niedrig | Die Materialkosten sind hoch (PI-Substrat), und auch die Kosten für Kleinstserienanpassungen sind hoch | |||

| Wärmeableitungsleistung | Besser (keramik-/metallbasierte starre Leiterplatte mit hervorragender Wärmeableitung) | Schlechte Qualität und erfordert zusätzliches Wärmemanagement | |||

| Elektrische Leistung | Die Leitungsimpedanz ist stabil und eignet sich für Leistungs- und Hochfrequenzschaltungen | Ultra-dünne Kupferfolie neigt zu Impedanzschwankungen und eignet sich für Niedrigleistungsschaltungen | |||

| Anwendungsszenarien | Feste Einbauweise, hohe Stabilitätsanforderungen (Computer-Mainboards, Fahrzeug-ECUs, industrielle Steuerfrequenzumrichter) | Enge/unregelmäßige Räume, dynamische Biegeszenarien (Handykabel, Faltschirm-Scharniere, interne Schaltungen von Smartwatches) | |||

| Lebensdauer | Lang, beständig gegen Umweltalterung (hohe Temperatur, Feuchtigkeit) | Relativ kurz, neigt an der Biegestelle zum Bruch und weist geringe Alterungsbeständigkeit auf | |||

| Wartungsschwierigkeit | Es ist niedrig und Komponenten können direkt ersetzt werden | Es ist hoch und muss nach Beschädigung oft komplett ausgetauscht werden | |||

Anwendung

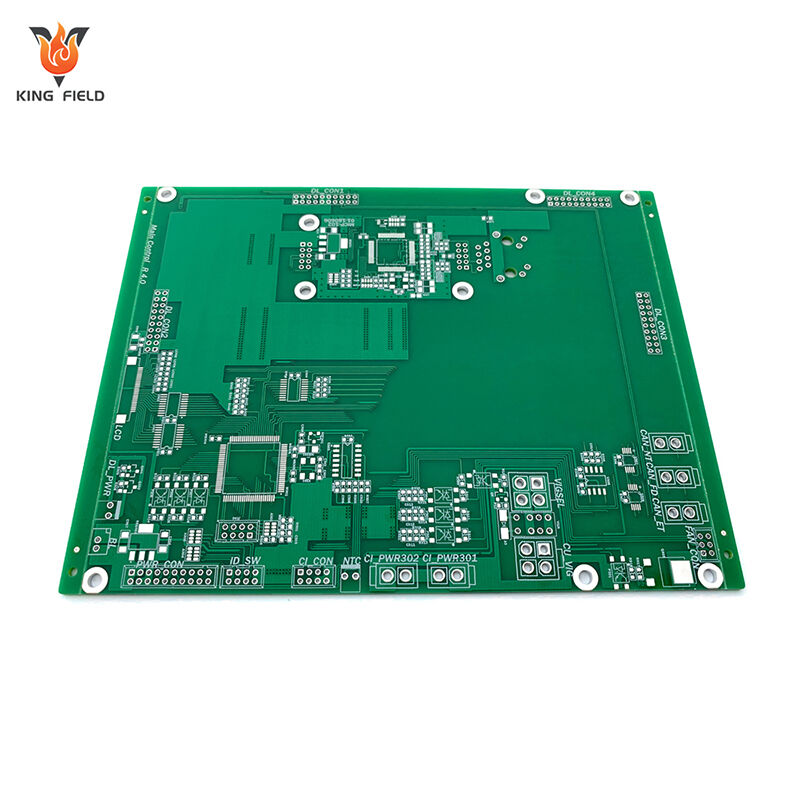

Starre Leiterplatten, mit ihrer stabilen Form, hohen mechanischen Festigkeit und ausgereiften Technologie, werden weit verbreitet in verschiedenen Geräten eingesetzt, die Anforderungen an die Schaltkreisstabilität und feste Installation stellen.

Im Bereich der Unterhaltungselektronik

Es wird für Computer-Mainboards/Grafikkarten, Handy-Mainboards, TV-Netzteilplatinen, Router/Set-Top-Box-Leiterplatten sowie Steuerplatinen von Waschmaschinen/Kühlschränken usw. verwendet. Aufgrund der niedrigen Kosten und der ausgereiften fertigungstechnologie des FR-4-Trägers eignet es sich für Mittel- und Niedrigleistungsschaltungen und erfüllt die Stabilitätsanforderungen von Produkten im Consumer-Bereich.

Bereich der industriellen Steuerung:

Es wird in PLC-Modulen, industriellen Steuerrechner-Mainboards, Frequenzumrichter-Leiterplatten, Servotreiberschaltplatinen und Sensorkurzsignalplatinen eingesetzt. Mit den Eigenschaften Schwingungsfestigkeit und guter Temperaturbeständigkeit das mehrschichtige Design ermöglicht die Integration komplexer Schaltungen und eignet sich für harte industrielle Betriebsbedingungen.

Im Bereich der Automobil-Elektronik

Es ist kompatibel mit Motorsteuergeräten (ECUs), bordeigenen Zentralsteuerplatinen, Ladesäulen-Hauptplatinen, Batteriemanagement-System-(BMS-)Steuerplatinen und Fahrzeugscheinwerfer-Treiberplatinen. Es zeichnet sich durch hohe Zuverlässigkeit (beständig gegen hohe und niedrige Temperaturen sowie Erschütterungen) aus, und die Dickkupfer-Ausführung kann große Ströme führen, wodurch die Sicherheitsstandards für Fahrzeuge erfüllt werden.

Medizintechnikbereich:

Es wird verwendet für CT-/Kernspintomographie-Steuerplatinen, Monitor-Leiterplatten, medizinische Stromversorgungsmodule und Blutzuckermessgerät-Hauptplatinen. Es bietet hervorragende Isolation und stabile Signalübertragung und erfüllt so die strengen Sicherheits und Zuverlässigkeitsanforderungen der Medizintechnikbranche.

Luft- und Raumfahrt

Hochwertige starre Leiterplatten aus Keramik oder Hochfrequenzsubstraten werden in Hauptplatinen für Satellitenausrüstungen, Steuerplatinen für Flugradar, Stromverteilungsplatinen für Raketen und Flugsteuerplatinen für unbemannte Luftfahrzeuge eingesetzt. Sie können extremen Umgebungen wie hohen und niedrigen Temperaturen sowie Strahlung standhalten und weisen eine hervorragende mechanische Festigkeit auf.

Bereich der Erneuerbare-Energien-Ausrüstung

Starre Leiterplatten mit Dickkupfer werden in Wechselrichter-Leiterplatten für Photovoltaikanlagen, Steuerplatinen für Energiespeicherbatterien und Hauptplatinen für Windkraftumrichter verwendet. Sie verfügen über eine hohe Stromtragfähigkeit und gute Wärmeableitung und sind für die Anforderungen der Hochleistungs-Stromübertragung und -umwandlung geeignet.

Bereich Kommunikationsausrüstung:

Hochfrequente starre Leiterplatten aus PTFE- oder Rogers-Substrat werden in HF-Platinen für 5G-Basisstationen, Switch-Hauptplatinen und Schaltkreisplatinen für Optikmodule eingesetzt. Sie zeichnen sich durch geringe Signalverluste aus und unterstützen die Hochgeschwindigkeitsdatenübertragung.

Produktionskapazitäten

| Leiterplatten-Herstellungsfähigkeit | |||||

| artikel | Produktionskapazität | Mindestabstand von S/M zur Lötfläche, zu SMT | 0.075mm/0.1mm | Homogenität des galvanischen Kupfers | z90% |

| Schichtzahl | 1~6 | Min. Abstand für Legende zu Pad / zu SMT | 0,2 mm / 0,2 mm | Genauigkeit Muster zu Muster | ±3 mil (±0,075 mm) |

| Produktionsgröße (Min. & Max.) | 250 mm × 40 mm / 710 mm × 250 mm | Oberflächenbehandlungsstärke für Ni / Au / Sn / OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Genauigkeit Muster zu Bohrung | ±4 mil (±0,1 mm) |

| Kupferdicke der Lamination | 113 ~ 10z | Minimale Größe des E-geprüften Pads | 8 X 8mil | Minimale Leiterbahnbreite/Abstand | 0.045 /0.045 |

| Plattendicke des Produkts | 0.036~2.5mm | Minimaler Abstand zwischen geprüften Pads | 8mil | Ätzgenauigkeit | +20 % 0,02 mm) |

| Automatisches Schneidgenauigkeit | 0,1mm | Min. Maßtoleranz der Kontur (Außenkante zur Leiterbahn) | ±0,1 mm | Abdeckungsschicht-Justiergenauigkeit | ±6 mil (±0,1 mm) |

| Bohrdurchmesser (Min/Max/Bohrungstoleranz) | 0,075 mm/6,5 mm/±0,025 mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Überschüssige Klebstofftoleranz beim Pressen der Abdeckungsschicht | 0,1mm |

| Verzug&Verwindung | ≤0.5% | Mindestradius der Ecken des Umrisses (innere abgerundete Ecke) | 0,2 mm | Ausrichtungstoleranz für duroplastisches Lötstopplack und UV-Lötstopplack | ± 0,3 mm |

| maximales Verhältnis (Dicke/Lochdurchmesser) | 8:1 | Mindestabstand Goldfinger zum Umriss | 0,075 mm | Mindestlacksteg | 0,1mm |