Flex pcb montagen

Präzisions-Flex-PCB-Bestückung für medizinische/industrielle/automotive/Consumer-Electronics-Anwendungen. Biegsame, platzsparende Designs kombiniert mit 24-Stunden-Prototyping, schneller Lieferung, BOM/DFM unterstützung & AOI-Test. Zuverlässige Lötverbindungen für flexible Leiterplatten —beschleunigen Sie Ihre Forschung und Entwicklung, reduzieren Sie Risiken.

✅ Flexible, kompakte Bestückung

✅ 24h-Prototyping | schnelle Lieferung

✅ BOM-/DFM- und Qualitätsprüfung

Beschreibung

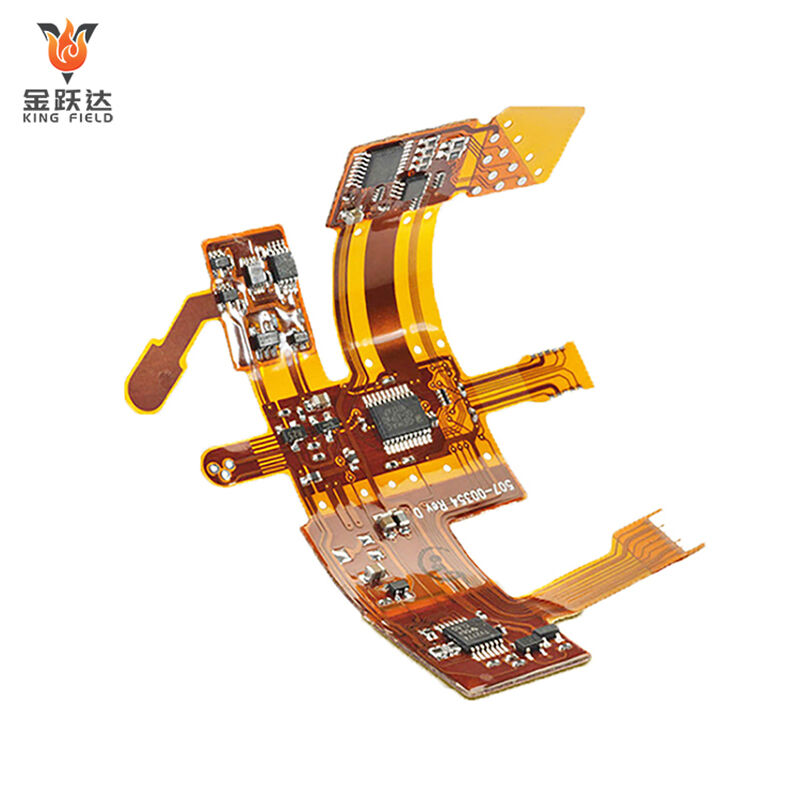

Die Flex-Leiterplattenbestückung ist der Prozess, bei dem elektronische Bauteile wie Widerstände, Kondensatoren und Chips mithilfe eines an flexible Substrate angepassten Schweißverfahrens auf flexible Materialien wie Polyimid aufgebracht werden. Nach notwendiger Oberflächenbehandlung und Leistungsprüfung entsteht so ein flexibles, dünnes und langlebiges funktionales elektronisches Bauteil, das für Unterhaltungselektronik, Automobilelektronik, medizinische Geräte und andere Anwendungen geeignet ist.

Die Hauptprüfungen bei der Flex-Leiterplattenbestückung konzentrieren sich auf elektrische Leistung, mechanische Zuverlässigkeit, Löt- und Oberflächenqualität sowie Umweltbeständigkeit, insbesondere beinhalten sie

1.Durchgangsprüfung zur Überprüfung der Stromkreis-Durchgängigkeit und zur Fehlerbehebung bei Unterbrechungen und Kurzschlüssen: Überprüfung der Richtigkeit elektrischer Verbindungen.

2.Isolationswiderstandsprüfung zur Überprüfung der Isolierleistung zwischen Leitungen.

3.Impedanzprüfung zur Sicherstellung der Signalübertragungsqualität.

4.Spannungsfestigkeitsprüfung zur Verhinderung von Hochspannungsdurchschlägen.

5.Biegeprüfung zur Simulation der tatsächlichen Betriebsbedingungen: Bewertung der Fähigkeit der Schaltung, wiederholten Biegungen standzuhalten.

6.Torsionsprüfung und Zugprüfung zur Überprüfung der Lötstärke von Bauteilen.

7.AOI-Inspektion zur Erkennung von Fehlern wie kalten Lötstellen und falschen Lötstellen.

8.AXI-Inspektion des äußeren Erscheinungsbilds und der Lötqualität interner Lötstellen: Prüfung der Temperaturwechselbeständigkeit des Bauteils.

9.Sowie simulierte Hoch- und Tieftemperaturprüfungen und Feuchte-Wärme-Prüfungen unter extremen Umgebungen, um den stabilen Betrieb der Bauteile in komplexen Szenarien umfassend sicherzustellen.

Anwendungen und Innovationen der flexiblen Leiterplattenbestückung

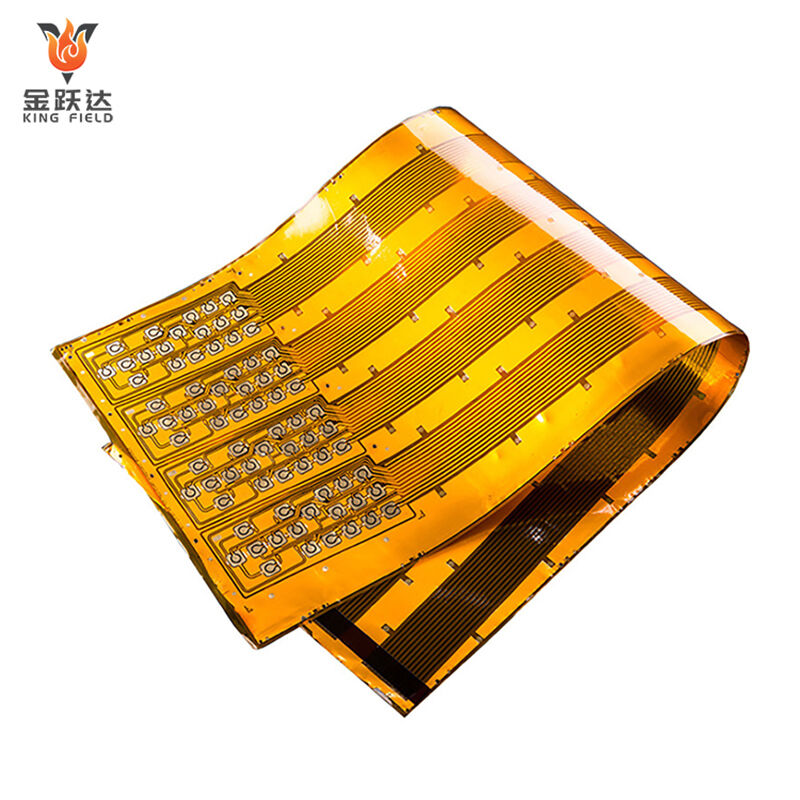

Aufgrund seiner Dünnheit, Flexibilität und Biegefestigkeit wird die Flex-PCB-Baugruppe in vielen Branchen mit hohen Anforderungen an die Raumanpassungsfähigkeit und Miniaturisierung eingesetzt.

Unterhaltungselektronik: Passt sich den unregelmäßigen Strukturen von faltbaren Smartphones, Smartwatches, kabellosen Kopfhörern und anderen Geräten an und ermöglicht kompakte Layouts. Wird in Kameras, Spielkonsolen und anderen Produkten verwendet, um die Anforderungen an flexible Verbindungen komplexer interner Schaltkreise zu erfüllen.

Automobilelektronik: Wird in Armaturenbrettern, zentralen Bedienbildschirmen und Fahrzeug-Unterhaltungssystemen eingesetzt, um eine flexible Verdrahtung zwischen Komponenten zu ermöglichen. Passt sich dem Batteriemanagementsystem (BMS) von Elektrofahrzeugen an und widersteht Vibrationen und Temperaturschwankungen während des Fahrzeugbetriebs.

Medizintechnik: Wird in implantierbaren medizinischen Geräten verwendet und weist Biokompatibilität sowie Beständigkeit gegenüber der inneren Umgebung auf. Passt sich medizinischen Bildgebungsgeräten an und ermöglicht miniaturisierte, hochpräzise Schaltkreisintegration.

Luft- und Raumfahrtindustrie: Passt sich Drohnen, Aviation-Sensoren und anderer Ausrüstung an, reduziert das Gewicht und ist anpassungsfähig an Vibrationen und Stöße.

Industrieelektronik: Wird in den Gelenken von Industrierobotern eingesetzt und ermöglicht zuverlässige elektrische Verbindungen zwischen beweglichen Teilen. Wird in automatisierten Prüfgeräten und Sensormodulen verwendet, um die Anforderungen an Umweltbeständigkeit und flexible Installation in industriellen Anwendungen zu erfüllen.

Herstellungskapazität (Form)

| Fähigkeit des Ausrüstungsherstellungsprozesses | |||||

| SMT-Kapazität | 60.000.000 Chips/Tag | ||||

| THT-Kapazität | 1.500.000 Chips/Tag | ||||

| Lieferzeit | Expresslieferung innerhalb von 24 Stunden | ||||

| Verfügbare Arten von Leiterplatten für die Bestückung | Starre Platinen, flexible Platinen, Starr-Flex-Platinen, Aluminiumplatinen | ||||

| PCB-Spezifikationen für die Bestückung | Maximale Größe: 480x510 mm; Minimale Größe: 50x100 mm | ||||

| Minimale Bauteilbestückung | 03015 | ||||

| Minimales BGA | Starre Leiterplatten 0,3 mm; Flexible Leiterplatten 0,4 mm | ||||

| Minimale Feinraster-Bauteile | 0.3 mm | ||||

| Genaue Bauteilplatzierung | ±0.03 mm | ||||

| Maximale Bauteilhöhe | 25 mm | ||||

1.Vorbereitung: Reinigen Sie das flexible Substrat, entfernen Sie Oberflächenverunreinigungen und prüfen Sie die Integrität der Leiterbahnen. Führen Sie eine Oberflächenbehandlung des Substrats durch, um die Lötbarkeit zu verbessern und Kupferoxidation zu verhindern.

1.Vorbereitung: Reinigen Sie das flexible Substrat, entfernen Sie Oberflächenverunreinigungen und prüfen Sie die Integrität der Leiterbahnen. Führen Sie eine Oberflächenbehandlung des Substrats durch, um die Lötbarkeit zu verbessern und Kupferoxidation zu verhindern.

2. Bestückung: Verwenden Sie die Oberflächenmontagetechnologie (SMT), um SMD-Bauteile wie Widerstände, Kondensatoren und Chips präzise an den vorgesehenen Stellen auf dem Substrat zu positionieren. Steuern Sie Druck und Temperatur während des Platzierens, um eine Verformung des flexiblen Substrats zu vermeiden, die die Genauigkeit beeinträchtigen könnte.

3. Löten und Aushärten: Verwenden Sie Reflowlöten, um die Lötpaste zu schmelzen und abzukühlen, um so eine stabile Verbindung zwischen den Bauteilen und dem Substrat herzustellen. Einige Durchsteckbauteile erfordern Wellenlöten, um die Lötzuverlässigkeit sicherzustellen.

4. Inspektion und Fehlerbehebung: Sichtprüfung: Verwenden Sie AOI-Geräte, um Fehler wie kalte Lötstellen, Brückenbildung und Bauteilversatz zu erkennen. Innere Inspektion: Verwenden Sie Röntgenstrahlen, um die Qualität der Lötstellen bei BGA- und anderen Gehäusebauteilen zu überprüfen. Elektrische Prüfung: Führen Sie Durchgangs- und Isolationswiderstandsprüfungen durch, um Kurzschlüsse und Unterbrechungen auszuschließen.

5. Nachbearbeitung: Führen Sie bei Bedarf Verguss und Schutzmaßnahmen durch, um die Umweltbeständigkeit zu verbessern. Falten und formen Sie je nach Anwendungsszenario; einige erfordern Schichtung und Laminierung. Abschließend werden Zuverlässigkeitsprüfungen wie Biege- und Hoch/Niedrigtemperaturtests durchgeführt, um sicherzustellen, dass das Produkt den Anforderungen entspricht.

Kernaspekte für das Bestückungsdesign von Flex-PCB (Flexible PCB)

Das Design einer Flex-PCB-Baugruppe muss vier zentrale Ziele in Einklang bringen: Flexibilität, Fertigbarkeit, Zuverlässigkeit und Kostenkontrolle. Es muss die Vorteile von Biegen, Falten und Gewichtsreduzierung nutzen, gleichzeitig aber die Anfälligkeit und Prozesssensitivität flexibler Substrate minimieren. Die folgenden Punkte sind wesentliche Überlegungen entlang des gesamten Prozesses von der Konstruktion bis zur Serienfertigung, geordnet nach Priorität und logischer Dimension:

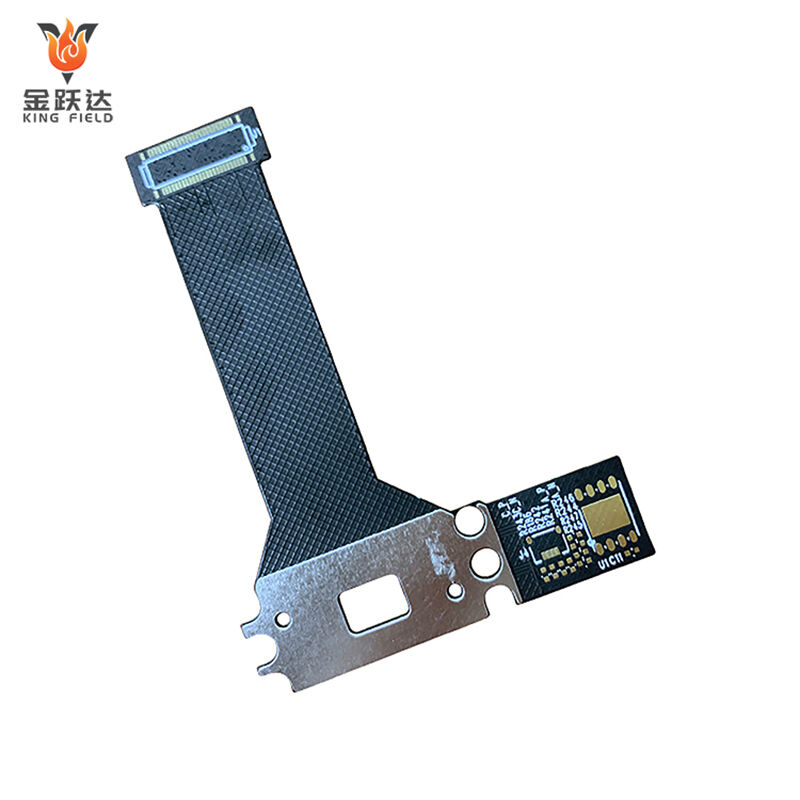

1. Substrat und Flexibilitätskompatibilität: PI-Substrate haben Vorrang. Die Gesamtdicke bestimmt den Biegeradius. Bauteile/Via-Verbindungen sind im Biegebereich verboten. FR4/Aluminium-Substrate werden in starren Bereichen zur Verstärkung hinzugefügt.

2. Bauteilauswahl und Layout: Dünne, kleine Bauteile wie 0402/0201 wählen und mindestens 3 mm vom Biegungsgrenzbereich entfernt platzieren. Größere Bauteile/Steckverbinder werden auf Verstärkungsplatten fixiert. Symmetrisches Layout verhindert eine ungleichmäßige Gewichtsverteilung.

3. Leiterbahn- und Pad-Design: Leiterbahnen im Biegebereich sollten parallel mit konstanter Breite verlaufen und einen Übergang mit einem Bogen aufweisen. Die Lötflächen sollten etwas größer sein als bei einer Standard-Leiterplatte. Die Abdeckfolie sollte fest am Trägermaterial haften. Durchkontaktierungen sollten mindestens 5 mm vom Biegebereich entfernt liegen.

4. Prozessanpassung: Vorrichtungen werden beim Reflow-Löten verwendet, um die Menge des verwendeten Lotpastenmaterials zu kontrollieren;

5. Serienproduktion und Zuverlässigkeit: Positionierlöcher und Prüfpunkte sind vorgesehen, und eine sicherheitsorientierte Konstruktion ist realisiert; für Hochtemperatur-/Feuchteumgebungen werden vergoldete Tauchlötflächen und temperaturbeständige Bauteile gewählt, sowie dünne Kupferfolie + Schlangenleiterbahnen für dynamische Anwendungen eingesetzt.

Flexible Leiterplattenbestückung im Vergleich zur starren Leiterplattenbestückung: Wichtiger Unterschied

Für Kingfields Zielgruppe ist das Verständnis der wesentlichen Unterschiede zwischen flexibler und starrer Leiterplattenbestückung entscheidend für die Produktkonstruktion, -leistung und Kostenoptimierung. Nachfolgend finden Sie einen strukturierten, branchenspezifischen Vergleich, der die wichtigsten Unterschiede hervorhebt und die Entscheidungsfindung unterstützt:

1. Kernsubstrat-Material

| Aspekt | Flexible Leiterplattenbestückung (FPCA) | Starre Leiterplattenbestückung (RPCA) | |||

| Basismaterial | Polyimid (PI) oder Polyethylenterephthalat (PET) Folien—dünn, leicht und biegsam. | FR-4, Aluminium oder Keramik—starr, fest und dimensionsstabil. | |||

| Schlüsselmerkmal | Ermöglicht wiederholtes Falten, Verdrehen oder Anpassen an 3D-Formen. | Behält feste Form bei; widerstandsfähig gegen physikalische Verformungen unter normalen Betriebsbedingungen. | |||

| Kingfield-Vorteil | Verwendet hochwertige PI-Trägermaterialien mit hervorragender Temperaturbeständigkeit für raue Umgebungen. | Hochwertige FR-4/niedrigverlustige Materialien für Hochfrequenzanwendungen. | |||

2. Mechanische Leistung und Design-Flexibilität

| Aspekt | Flexible PCB-Bestückung | Starre Leiterplattenbestückung | |||

| Formfaktor | Ultradünn, leichtgewichtig. | Dicker, schwerer. | |||

| Biegevermögen | Kann gefaltet, gerollt oder auf gekrümmten Oberflächen montiert werden. | Keine Flexibilität – erfordert flache Montage. | |||

| Designfreiheit | Unterstützt dichte Bauteilbestückung, 3D-Verdrahtung und Platzersparnis in engen Gehäusen. | Auf 2D-/planare Designs beschränkt; Bauteilplatzierung durch starre Struktur eingeschränkt. | |||

| Langlebigkeit | Beständig gegen Vibrationen/Schock. | Anfällig für Stöße. | |||

4. Anwendungsszenarien

| Flexible PCB-Bestückung | Starre Leiterplattenbestückung | ||||

| Tragbare Geräte E42 | Unterhaltungselektronik (Smartphones, Laptops, Fernseher) | ||||

| Automobil-Elektronik | Industriesteuerungen (SPS, Motorantriebe, Automatisierungstechnik) | ||||

| Luft- und Raumfahrt & Verteidigung | Medizinische Ausrüstung | ||||

| IoT-Geräte | Rechenzentren B41 | ||||

| Faltbare Elektronik | Elektrische Geräte |

5. Zusammenfassung der Montagefähigkeiten von Kingfield

| Service | Flexible PCB-Bestückung | Starre Leiterplattenbestückung | |||

| TECHNOLOGIE | SMT, COB, Drahtbonden, flexibel-starre Hybridbestückung. | SMT, Durchsteckbestückung, Mischtechnologie, Hochfrequenz-Routing. | |||

| Qualitätskontrolle | AOI+ Röntgeninspektion für verdeckte Lötstellen. | AOI, ICT, Funktionstest für komplexe Baugruppen. | |||

| Lieferzeit | 7–15 Werktage | 3–10 Werktage | |||

| Anpassung | Hoch—unterstützt kundenspezifische Biegeradien, 3D-Routing und Hybrid-Designs (flexibel + starre Abschnitte). | Mittel—anpassbare Layouts, jedoch auf starre Formfaktoren beschränkt. | |||

Entscheidungsleitfaden für Kunden: Wählen Sie die flexible Leiterplattenbestückung, wenn:

✅ Ihr Produkt Kompaktheit, Biegbarkeit oder 3D-Integration erfordert.

✅ Sie Geräte für Wearables, Automobil, Luft- und Raumfahrt oder IoT-Geräte entwickeln.

✅ Vibrationsschutz/Stoßfestigkeit eine entscheidende Anforderung ist. Wählen Sie die starre Leiterplattenbestückung, wenn:

✅ Kosteneffizienz bei der Serienproduktion Priorität hat.

✅ Ihr Produkt stationär ist oder große/schwere Bauteile benötigt.

✅ Sie benötigen eine einfache, langlebige Lösung für Standard-Elektronik.

Kingfield bietet durchgängige Montageservices für beide Technologien sowie technische Unterstützung, um Ihr Design hinsichtlich Leistung, Kosten und Herstellbarkeit zu optimieren. Kontaktieren Sie unser technisches Team, um Ihre spezifischen Projektanforderungen zu besprechen!