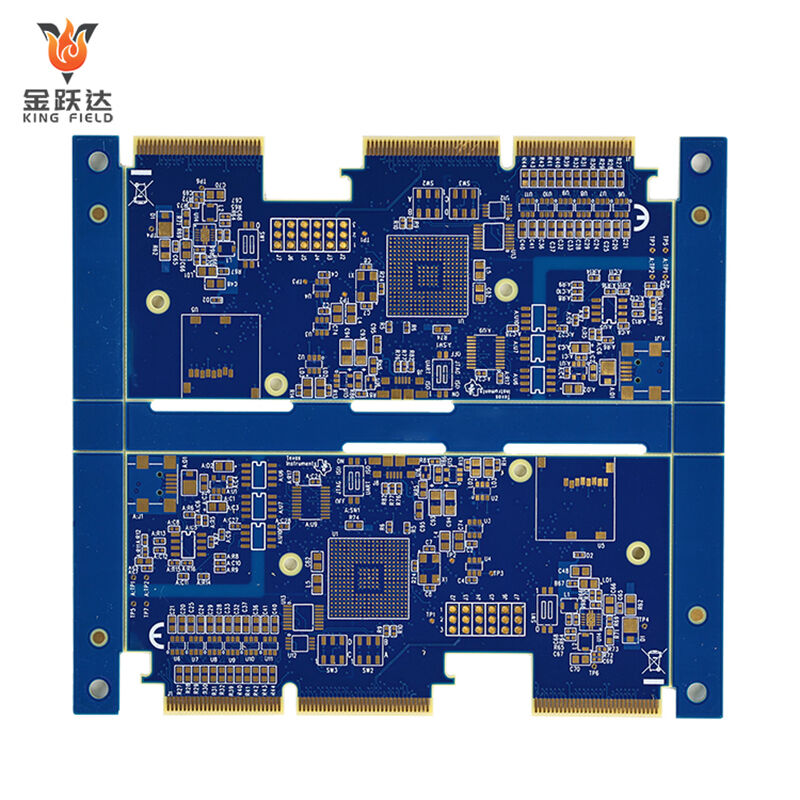

Hochfrequenz-Leiterplatten

Hochleistungs-Hochfrequenz-Leiterplatten für HF-, Mikrowellen- und Hochgeschwindigkeitssignalanwendungen. Hochwertige niederwellige Materialien (PTFE/Rogers), präzise Impedanzsteuerung, sowie 24-Stunden-Prototyping und schnelle Lieferung. DFM-Unterstützung und Qualitätsprüfungen gewährleisten zuverlässige Leistung bei GHz-Frequenzen.

✅ Niederverlustige Materialien für Signalintegrität

✅ Präzise Impedanzsteuerung (±5 %)

✅ Fokus auf RF/Telekommunikation/Hochgeschwindigkeitsdaten

Beschreibung

Eine Hochfrequenz-Leiterplatte ist eine Art von Leiterplatte, die spezielle Substrate mit niedrigem Dielektrizitätskonstante (Dk) und geringen Dielektrizitätsverlusten (Df) verwendet, wie z. B. PTFE und die Rogers-Serie. Sie erfordert eine strenge Impedanzsteuerung und optimierte Verdrahtung, um parasitäre Parameter zu reduzieren. Sie ist speziell für Szenarien der Hochfrequenz-Signalübertragung konzipiert im Bereich von 300 MHz bis 3 GHz. Hochpräzise Leiterplatten, die weithin kompatibel sind mit Geräten in Bereichen wie Kommunikation, Militärindustrie, Medizintechnik und Unterhaltungselektronik.

Eigenschaften von Hochfrequenz-Leiterplatten

Die Eigenschaften von Hochfrequenzkommunikationsschaltungen werden anhand der drei Kernanforderungen geringer Verluste, hoher Stabilität und Störfestigkeit bei der Übertragung von Hochfrequenzsignalen im Bereich von 300 MHz bis 3 GHz ausgelegt. Jede Eigenschaft entspricht einer spezifischen Materialauswahl, Prozessstandards und Anwendungswerten. Im Folgenden eine detaillierte Aufschlüsselung:

Die geringe Verlustleistung des Substrats

Bei der Übertragung von Hochfrequenzsignalen treten Energieverluste aufgrund der dielektrischen Eigenschaften des Substrats auf. Dies ist der Kernunterschied zwischen Hochfrequenzschaltungen und herkömmlichen Leiterplatten.

Schlüsselparameter

· Niedrige Dielektrizitätskonstante (Dk): Die Dielektrizitätskonstante bestimmt die Signalübertragungsgeschwindigkeit. Je niedriger der Dk-Wert, desto schneller die Signalübertragungsgeschwindigkeit und desto geringer die Signallaufzeitverzögerung. Der Dk-Wert von Hochfrequenz-PCB

substraten liegt üblicherweise stabil zwischen 2,2 und 4,5 (der Dk von üblichen FR-4-Substraten beträgt etwa 4,6 bis 4,8), wobei es notwendig ist, die Stabilität des Dk bei unterschiedlichen Temperaturen und Frequenzen sicherzustellen, um Signalverzerrungen zu vermeiden.

· Niedrige dielektrische Verlustfaktor-Tangente (Df): Der Df-Wert spiegelt direkt den Energieverlust des Signals im Substrat wider. Je niedriger der Df-Wert, desto geringer der Verlust. Der Df-Wert von Hochfrequenz-PCB-Substraten liegt im Allgemeinen unter 0,002 (der Df von

herkömmlichem FR-4 beträgt etwa 0,02), was eine wirksame Verringerung der Signaldämpfung ermöglicht und sich besonders für die langstreckige und hochfrequente Signalübertragung eignet.

Typisches Substrat

· PTFE (Polytetrafluorethylen): Dk ≈ 2,1, Df ≈ 0,0009, hitzebeständig (über 260 °C), hohe chemische Stabilität, erste Wahl für anspruchsvolle Anwendungen wie Militärindustrie und Satellitenkommunikation.

· Rogers-Serie (z. B. RO4350B): Dk ≈ 3,48, Df ≈ 0,0037, hervorragende Impedanzstabilität, geeignet für 5G-Basisstationen und HF-Module.

· Hochfrequenz-Epoxidharzplatte: Geringere Kosten, Dk ≈ 3,5–4,0, erfüllt die grundlegenden Anforderungen an HF-Komponenten in Unterhaltungselektronik.

Hochpräzise Impedanzsteuerungseigenschaften

Hochfrequenzsignale sind äußerst empfindlich gegenüber Impedanzänderungen. Eine Impedanzanpassung kann zu Signalreflexionen, stehenden Wellen und Verzerrungen führen und beeinträchtigt dadurch direkt die Leistungsfähigkeit der Geräte.

· Impedanzsteuerungsstandards: Die üblichen Impedanzwerte für hochfrequente Leiterplatten betragen 50 Ω (für HF/Mikrowellenübertragung) und 75 Ω (für Video/Koaxialkabelübertragung). Die Impedanztoleranz sollte eng gehalten werden

innerhalb von ±3 % bis ±5 % (die Impedanztoleranz für gewöhnliche Leiterplatten beträgt üblicherweise ±10 %).

· Umsetzungsmethode: Durch präzise Auslegung von vier Kernparametern – Leiterbahnbreite, Leiterabstand, Substratdicke und Kupferfoliendicke – sowie deren Überprüfung mittels elektromagnetischer Simulationssoftware (wie ADS, HFSS),

wird die Impedanzkonsistenz sichergestellt. Beispielsweise ist der Impedanzwert einer Mikrostreifenleiteranordnung direkt proportional zur Leiterbahnbreite und umgekehrt proportional zur Substratdicke. Es ist eine mehrfache Anpassung erforderlich, um

den Zielwert zu erreichen.

Geringe parasitäre Parameter und Störfestigkeit

In Hochfrequenzschaltungen können die parasitären Kapazitäten und Induktivitäten von Leitungen zusätzliche Störquellen erzeugen, was zu Signalübersprechen oder elektromagnetischer Abstrahlung (EMI) führen kann. Daher müssen Hochfrequenz-Leiterplatten entworfen

und optimiert werden, um parasitäre Effekte zu reduzieren.

Design mit geringen parasitären Parametern

Verkürzen Sie die Leitungslänge, reduzieren Sie die Umwege und senken Sie die parasitäre Induktivität;

Erhöhen Sie den Abstand der Signalleitungen oder verwenden Sie Abschirmungsbänder mit Erdung, um die parasitäre Kapazität zu verringern;

Es werden spezielle Übertragungsleitungsstrukturen wie Mikrostreifenleitungen und Bandkabel verwendet, um die elektromagnetische Kopplung zwischen Signalen und der Außenwelt zu reduzieren.

Fähigkeit zur Abwehr elektromagnetischer Störungen (EMV)

Erhöhen Sie die Anzahl der Erdungsschichten, um einen „Abschirmhohlraum“ zu bilden und externe elektromagnetische Störungen abzublocken;

Führen Sie eine lokale Abschirmung empfindlicher Bauteile (wie HF-Chips) durch, um innere Signalabstrahlung zu reduzieren;

Optimieren Sie das Layout von Stromversorgung und Erdung, um die Auswirkungen von Stromversorgungsrauschen auf Hochfrequenzsignale zu minimieren.

Ausgezeichnete physikalische und umweltbedingte Anpassungsfähigkeit

Die Anwendungsszenarien von Hochfrequenz-Leiterplatten liegen hauptsächlich in Bereichen mit strengen Umweltanforderungen wie der Industriesteuerung, Medizintechnik und der Militärindustrie. Daher müssen das Basismaterial und der Herstellungsprozess

zusätzliche physikalische Leistungsanforderungen erfüllen

· Temperaturbeständigkeit: Einige Basismaterialien (wie PTFE, Rogers) können Temperaturen über 260 °C standhalten, wodurch sie den Anforderungen des Reflow- und Wellenlötens genügen und gleichzeitig für

den Langzeiteinsatz von Geräten in Hochtemperaturumgebungen geeignet sind.

· Chemikalienbeständigkeit: Das Basismaterial muss Eigenschaften wie Beständigkeit gegen Säuren, Laugen und Feuchtigkeit aufweisen, um eine Delamination des Materials und eine Oxidation der Kupferfolie in rauen Umgebungen zu verhindern.

· Mechanische Stabilität: Die Kupferfolie weist eine starke Haftkraft mit dem Substrat auf, wodurch Verziehen oder Verformen unwahrscheinlicher wird und die Zuverlässigkeit der Ausrüstung unter Vibration und Schockbedingungen gewährleistet bleibt.

Hohe Fertigungsgenauigkeit

Die Genauigkeit der Verarbeitungstechnologie von Hochfrequenz-Leiterplatten ist deutlich höher als bei herkömmlichen Leiterplatten. Zu den zentralen Prozessanforderungen gehören:

· Feine Leiterbahnbreite/Abstand: Es können Breiten und Abstände von 3mil/3mil (0,076 mm/0,076 mm) oder noch geringer erreicht werden, um die Verdrahtungsanforderungen von hochdichten und hochfrequenten Schaltungen zu erfüllen.

· Präzises Bohren: Der Mindestdurchmesser kann 0,1 mm betragen, und die Lochpositionstoleranz wird innerhalb von ±0,01 mm gehalten, um Impedanzänderungen durch Lochpositionstoleranzen zu vermeiden.

· Oberflächenbehandlung: Verfahren mit Vergoldung und Versilberung werden hauptsächlich eingesetzt, um Signalverluste auf der Leiteroberfläche zu reduzieren (der Skineffekt führt dazu, dass sich Hochfrequenzsignale auf der Leiteroberfläche konzentrieren, und eine glatte Oberfläche

die Behandlung kann Verluste verringern).

Die Materialien, die in Hochfrequenz-Leiterplatten verwendet werden

Kernsubstrat

Das Substrat ist die Grundlage von Hochfrequenz-Leiterplatten und beeinflusst direkt den Signalübertragungsverlust und die Stabilität. Die gängigsten Typen und Parameter sind wie folgt:

| Substrattyp | Kernparameter | Vorteil | Anwendbare Szenarien | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Extrem geringer Verlust, hohe Temperaturbeständigkeit (260 °C+), starke chemische Stabilität und Feuchtigkeitsbeständigkeit | Militärradar, Satellitenkommunikation, Mikrowellen- und Hochfrequenzgeräte | ||

| Rogers-Serie | Beispiel RO4350B: Dk≈3,48, Df≈0,0037 | Es zeichnet sich durch äußerst hohe Impedanzstabilität, geringe Verluste und gute Verarbeitbarkeit aus | 5G-Basisstationen, HF-Module, hochfrequente Komponenten für die industrielle Steuerung | ||

| Hochfrequente Epoxidharzplatte | Dk≈3,5-4,0, Df≈0,005-0,01 | Kostengünstig, leicht zu verarbeiten und hohe Kompatibilität | HF-Komponenten für Unterhaltungselektronik, Einstiegs-Hochfrequenzgeräte | ||

| Keramikgefüllter Träger | Dk≈4,0-6,0, Df≈0,002-0,004 | Hohe Wärmeleitfähigkeit und gute Dimensionsstabilität | Hochleistungs-Hochfrequenzgeräte, HF-Module für den Automobilbereich | ||

Kupferfolienmaterial

Hochfrequenzsignale weisen einen Skineffekt auf (die Signale konzentrieren sich zur Übertragung auf der Oberfläche des Leiters), daher muss bei der Auswahl der Kupferfolie sowohl die Leitungseffizienz als auch die Oberflächenbeschaffenheit berücksichtigt werden:

Elektrolytische Kupferfolie: Geringe Kosten, moderate Oberflächenrauheit, geeignet für die meisten Hochfrequenz-PCB-Anwendungen;

Walzgepresste Kupferfolie: Glattere Oberfläche, geringerer Verlust durch Skineffekt, geeignet für hochfrequente und hochsensible Hochfrequenzgeräte;

Kupferfolienstärke: Üblich sind 1 oz (35 μm) oder ½ oz (17,5 μm). Dünnere Kupferfolie kann parasitäre Induktivität reduzieren und eignet sich besser für hochdichte Hochfrequenzverdrahtung.

Oberflächenbehandlungsmaterialien

Die Oberflächenbehandlung von Hochfrequenz-Leiterplatten muss den Kontaktwiderstand verringern, die Oxidation der Kupferfolie verhindern und Beeinträchtigungen der Hochfrequenzsignalübertragung vermeiden

· Vergoldung (ENIG): Glatte Oberfläche, hohe Oxidationsbeständigkeit, geringer Kontaktwiderstand, geringer Einfluss auf Hochfrequenz-Signalverluste, geeignet für hochpräzise RF-Schnittstellen.

· Versilberung: Sie weist eine bessere elektrische Leitfähigkeit als Vergoldung und geringere Verluste auf, neigt jedoch zur Oxidation und muss mit einer Anti-Oxidationsbeschichtung kombiniert werden. Geeignet für Hochfrequenz-Mikrowellenschaltungen.

· Organische Lötmaske (OSP): Sie ist kostengünstig und hat einen einfachen Herstellungsprozess, aber ihre Hochtemperaturbeständigkeit ist durchschnittlich. Geeignet für Hochfrequenz-PCBs in Consumer-Elektronik, bei denen die Kosten eine wichtige Rolle spielen.

Überlegungen zur Gestaltung von Hochfrequenz-Leiterplatten

Der Kern der Hochfrequenz-PCB-Entwicklung besteht darin, die Signalintegrität, geringe Verluste und Störfestigkeit im Frequenzbereich von 300 MHz bis 3 GHz sicherzustellen. Dazu ist eine strenge Kontrolle in mehreren Dimensionen wie Substratauswahl, Impedanzkontrolle, Leiterbahnlage und Abschirmung notwendig. Die wichtigsten Vorsichtsmaßnahmen lauten wie folgt:

Präzise Auswahl der Basismaterialien

Bevorzugen Sie die Verwendung spezieller Substrate mit niedrigem Dk (2,2–4,5) und niedrigem Df (< 0,002) (wie PTFE, Rogers RO4350B) und vermeiden Sie herkömmliche FR-4-Substrate, um eine übermäßige Dämpfung hochfrequenter Signale zu verhindern.

Es ist notwendig, die Stabilität des Dk-Werts des Substrats im Arbeits-Temperatur- und Frequenzbereich zu bestätigen, um Impedanzdrift aufgrund von Umweltveränderungen zu vermeiden.

Die Impedanzkontrolle ist während des gesamten Prozesses streng.

Die Zusammenhänge zwischen Leiterbahnbreite, Leiterabstand, Substratdicke und Impedanz werden vorab mithilfe elektromagnetischer Simulationssoftware (wie ADS, HFSS) berechnet. Häufig verwendete Zielimpedanzen sind

50 Ω (für RF-Übertragung) und 75 Ω (für Videoübertragung).

Die Impedanztoleranz sollte innerhalb von ±3 % bis ±5 % gehalten werden. Bei der Leiterlayoutführung sollten plötzliche Änderungen der Leiterbahnbreite und rechtwinklige Kurven vermieden werden, um Signalreflexionen aufgrund von Impedanzdiskontinuitäten zu verhindern.

Hochfrequenzsignalleitungen sollten so weit wie möglich als Oberflächen-Mikrostreifenleitungen oder innere Wellenleiterleitungen angeordnet werden, um Impedanzschwankungen durch inhomogene Medien zu reduzieren.

Parasitäre Parameter für die Leiterbahnanordnung optimieren

Länge der Hochfrequenzleiterbahnen verkürzen: Lange Leitungen vermeiden, parasitäre Induktivität reduzieren und Signalverzögerung sowie -abstrahlung minimieren.

Abstand der Signalleitungen vergrößern: Der Abstand zwischen Hochfrequenzleitungen sollte ≥3-mal die Leiterbahnbreite betragen, oder es sollte ein Schirmband mit Masseanschluss verwendet werden, um parasitäre Kapazität und Signalübersprechen zu reduzieren.

Vermeidung paralleler und sich kreuzender Leitungen: Parallele Leiterbahnführung neigt zu Kopplungsstörungen. Bei gekreuzten Leitungen ist eine Isolierung über eine Masseebene oder eine vertikale Kreuzungsmethode anzuwenden.

Anordnung benachbarter Bauteile: Hochfrequenzbauteile wie HF-Chips, Antennen und Steckverbinder sollten eng beieinander platziert werden, um die Länge von Hochfrequenzwegen zu verkürzen.

Die Erdungs- und Abschirmungskonstruktion verbessert die Störfestigkeit

Bei Mehrschichtplatinen sollte die Gestaltung vollständiger Massebenen priorisiert werden: Die Masseebene kann als Rückführungsweg für Signale dienen, die Schleifenimpedanz verringern und gleichzeitig Signalstörungen zwischen den Schichten abschirmen.

Einschichtplatinen sollten großflächig verlegt werden, um den Erdungswiderstand zu reduzieren.

Lokale Abschirmung empfindlicher Bauteile: Für Kernelemente wie HF-Verstärker und Oszillatoren können metallische Abschirmgehäuse konzipiert werden, um externe elektromagnetische Störungen (EMV) und interne Signalabstrahlung zu blockieren.

Trennung von digitalem Masseanschluss und Hochfrequenzmasse: Der Hochfrequenzsignalmassenanschluss und der digitale Schaltkreis-Masseanschluss müssen an einem einzigen Punkt verbunden werden, um zu verhindern, dass digitales Rauschen in den Hochfrequenzsignalpfad eingekoppelt wird.

Die Stromversorgungs- und Filterkonstruktion reduziert Störgeräusche

Hochfrequenzschaltungen sind empfindlich gegenüber Versorgungsspannungsrauschen. Daher sollten hochfrequente Entstörkondensatoren (wie 0,1μF Keramikkondensatoren + 10μF Tantal-Kondensatoren) parallel am Eingang der Stromversorgung und

neben den Spannungsversorgungspins des Chips angeschlossen werden, um hochfrequentes Rauschen in der Stromversorgung zu filtern.

Die Leiterbahnen der Stromversorgung sollten kurz und breit sein, um die Impedanz der Leitungen zu verringern und eine Kopplung von Stromversorgungsrauschen mit hochfrequenten Signalen zu vermeiden.

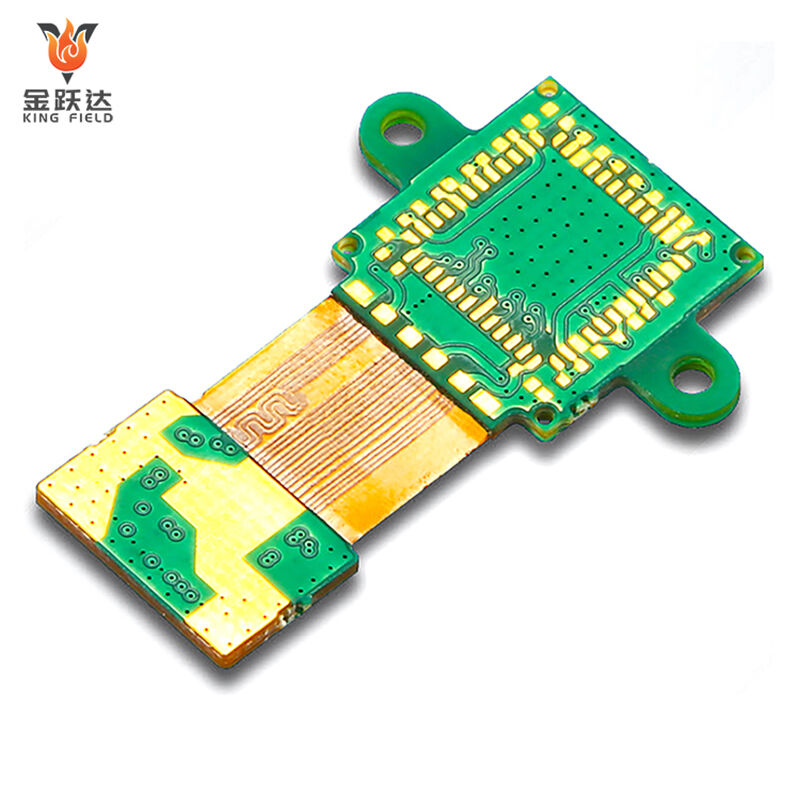

Das Herstellungsverfahren ist kompatibel mit der Oberflächenbehandlung

Wählen Sie eine Verarbeitungstechnologie, die feine Leiterbahnbreiten/Leiterabstände (3mil/3mil und darunter) und präzises Bohren (Bohrungstoleranz ±0,01mm) unterstützt, um die Präzisionsanforderungen für Hochfrequenz-Leiterplatten zu erfüllen.

Für die Oberflächenbehandlung werden Vergoldung und Versilberung bevorzugt: Die Oberfläche der Vergoldung ist glatt und weist einen geringen Kontaktwiderstand auf. Die Versilberung hat eine gute elektrische Leitfähigkeit und geringe Verluste durch den Skineffekt, wodurch sie sich für Hochfrequenzanwendungen eignet.

verwenden Sie im zentralen Hochfrequenzbereich keine OSP-Verfahren mit schlechten antioxidativen Eigenschaften.

Das thermische Design ist an die Anforderungen bei hohen Temperaturen angepasst.

Einige Hochfrequenz-Substrate (wie PTFE) weisen eine schlechte Wärmeleitfähigkeit auf. Daher ist es notwendig, den Wärmeverlustpfad sinnvoll zu gestalten oder wärmeleitfähige Dichtungen einzusetzen, um eine Verformung des Substrats und

leistungsabfall aufgrund der Wärmeentwicklung durch Hochleistungsgeräte zu verhindern.

Die Vorteile von hochfrequenten Leiterplatten

Geringe Signaldämpfung gewährleistet die Übertragungsqualität

Durch die Verwendung spezieller Substrate mit niedrigem Dielektrizitätskonstante (Dk) und niedrigem dielektrischen Verlust (Df), wie PTFE und Rogers-Serie, kann der Energieverlust von Hochfrequenzsignalen im Bereich von 300 MHz bis 3 GHz während der Übertragung effektiv

reduziert werden, Signalverzerrungen können vermieden werden, und die Anforderungen an Langstrecken- und Hochfrequenzkommunikation sowie Datenübertragung können erfüllt werden.

Hochpräzise Impedanzsteuerung verbessert die Signalintegrität

Durch die genaue Auslegung von Leiterbahnbreite, Leiterabstand und Substratdicke wird die Impedanztoleranz innerhalb von ±3 % bis ±5 % gehalten, wodurch eine stabile Anpassung an Standardimpedanzen wie 50Ω/75Ω erreicht wird, Signalreflexionen

und stehende Wellenphänomene vermieden werden und der zuverlässige Betrieb von Hochfrequenzschaltungen wie HF- und Mikrowellenschaltungen sichergestellt ist.

Starke Störfestigkeit, geeignet für komplexe elektromagnetische Umgebungen

Die optimierte Verdrahtungsstruktur (wie Mikrostreifenleitungen und Bandkabel) und das mehrschichtige Erdungsdesign können parasitäre Kapazitäten und Induktivitäten sowie Signalübersprechen und elektromagnetische Abstrahlung (EMI) reduzieren. In Kombination

mit lokaler metallischer Abschirmung kann es externe elektromagnetische Störungen abwehren und eignet sich für Anwendungen mit hohen Anforderungen an die elektromagnetische Verträglichkeit, wie beispielsweise industrielle Steuergeräte und medizinische Instrumente.

Hervorragende Umweltverträglichkeit und geeignet für raue Betriebsbedingungen

Das spezielle Hochfrequenz-Substrat zeichnet sich durch hohe Temperaturbeständigkeit (über 260 °C), chemische Beständigkeit gegen Korrosion und Feuchtigkeitsresistenz aus. In Kombination mit einem stabilen Kupferfolien-Bondverfahren kann es eine stabile

leistung in rauen Umgebungen wie Vibration sowie Hoch- und Tieftemperaturzyklen aufrechterhalten und erfüllt die Anforderungen an Langzeitbetrieb nach Automobil- und Militärstandard

ausrüstung.

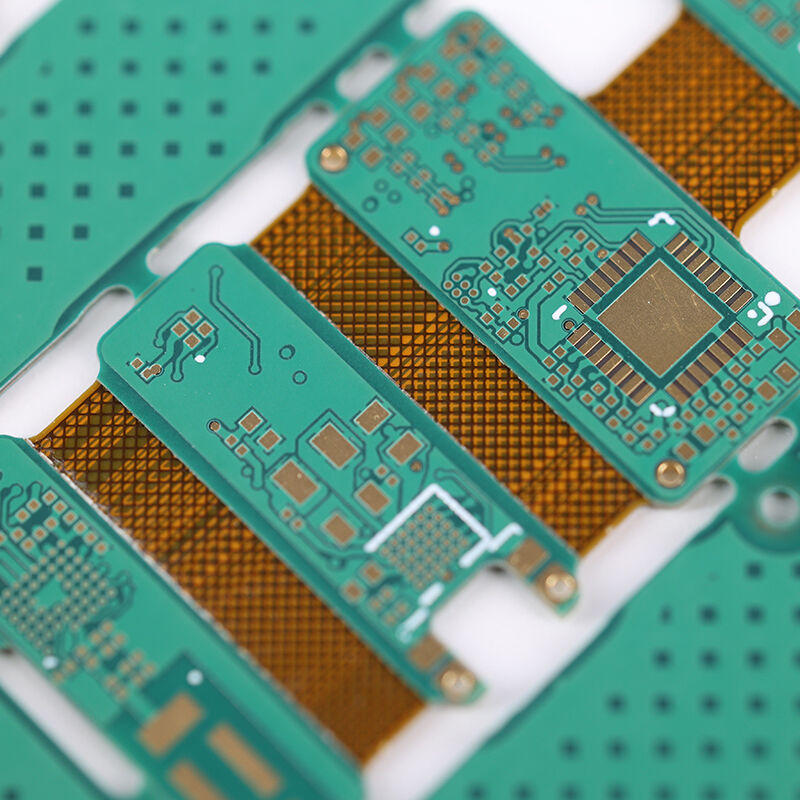

Unterstützung hoher Integration ermöglicht miniaturisierte Designs

Unterstützt die Verarbeitung feiner Leiterbahnbreiten und -abstände von 3 mil / 3 mil und darunter sowie kleine Bohrungsdurchmesser. Ermöglicht eine hochdichte Verdrahtung und erfüllt die Konstruktionsanforderungen miniaturisierter und hochintegrierter Produkte wie HF

module und Komponenten für 5G-Basisstationen und sparen Geräteplatz ein.

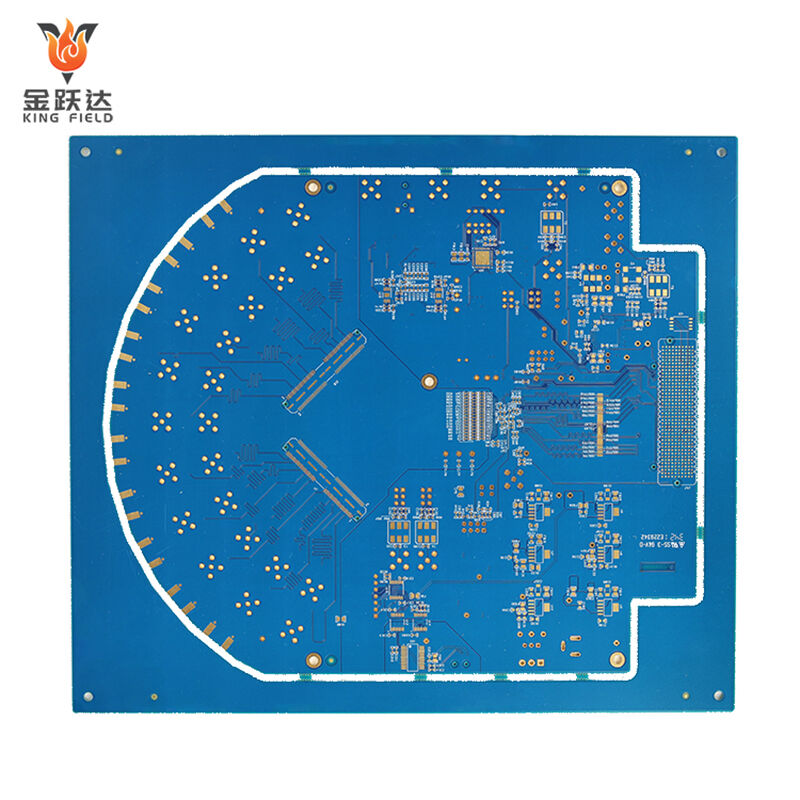

Fertigungskapazitäten (Form)

| Leiterplatten-Herstellungsfähigkeit | |||||

| artikel | Produktionskapazität | Mindestabstand von S/M zur Lötfläche, zu SMT | 0.075mm/0.1mm | Homogenität des galvanischen Kupfers | z90% |

| Schichtzahl | 1~6 | Min. Abstand für Legende zu Pad / zu SMT | 0,2 mm / 0,2 mm | Genauigkeit Muster zu Muster | ±3 mil (±0,075 mm) |

| Produktionsgröße (Min. & Max.) | 250 mm × 40 mm / 710 mm × 250 mm | Oberflächenbehandlungsstärke für Ni / Au / Sn / OSP | 1–6 µm / 0,05–0,76 µm / 4–20 µm / 1 µm | Genauigkeit Muster zu Bohrung | ±4 mil (±0,1 mm) |

| Kupferdicke der Lamination | 113 ~ 10z | Minimale Größe des E-geprüften Pads | 8 X 8mil | Minimale Leiterbahnbreite/Abstand | 0.045 /0.045 |

| Plattendicke des Produkts | 0.036~2.5mm | Minimaler Abstand zwischen geprüften Pads | 8mil | Ätzgenauigkeit | +20 % 0,02 mm) |

| Automatisches Schneidgenauigkeit | 0,1mm | Min. Maßtoleranz der Kontur (Außenkante zur Leiterbahn) | ±0,1 mm | Abdeckungsschicht-Justiergenauigkeit | ±6 mil (±0,1 mm) |

| Bohrdurchmesser (Min/Max/Bohrungstoleranz) | 0,075 mm/6,5 mm/±0,025 mm | Min. Maßtoleranz der Kontur | ±0,1 mm | Überschüssige Klebstofftoleranz beim Pressen der Abdeckungsschicht | 0,1mm |

| Verzug&Verwindung | ≤0.5% | Mindestradius der Ecken des Umrisses (innere abgerundete Ecke) | 0,2 mm | Ausrichtungstoleranz für duroplastisches Lötstopplack und UV-Lötstopplack | ± 0,3 mm |

| maximales Verhältnis (Dicke/Lochdurchmesser) | 8:1 | Mindestabstand Goldfinger zum Umriss | 0,075 mm | Mindestlacksteg | 0,1mm |