ПП с висока честота

Високоефективни високочестотни PCB за приложения с РЧ, микровълнови и високоскоростни сигнали. Премиум материали с ниски загуби (PTFE/Rogers), прецизен контрол на импеданса, и прототипиране за 24 часа + бърза доставка. Поддръжка при проектиране за производство и тестове за качество осигуряват надеждна работа при GHz честоти.

✅ Материали с ниски загуби за целост на сигнала

✅ Прецизен контрол на импеданса (±5%)

✅ Фокус върху РЧ/телекомуникации/високоскоростни данни

Описание

Печатна платка за висока честота е вид PCB, която използва специализирани подложки с нисък диелектричен коефициент (Dk) и ниско диелектрично загуба (Df), като PTFE и серия Rogers. Изисква строг контрол на импеданса и оптимизирано трасиране, за да се намалят паразитните параметри. Специално е проектирана за предаване на сигнали при висока честота в диапазона от 300 MHz до 3 GHz. Високоточни печатни платки, съвместими с оборудване в области като комуникации, военна промишленост, медицина грижи и битова електроника.

Характеристики на високочестотни PCB

Характеристиките на високочестотни комуникационни вериги се проектират според три основни изисквания при предаването на високочестотни сигнали в диапазона от 300 MHz до 3 GHz: ниски загуби, висока стабилност и устойчивост към смущения. Всяка характеристика съответства на конкретен подбор на материали, технологични стандарти и приложна стойност. По-долу е даден подробен разбор:

Характеристиката за ниски загуби на подложката

При предаване на високочестотни сигнали възникват загуби на енергия поради диелектричните свойства на подложката. Това е основната разлика между високочестотните вериги и обикновените PCB.

Ключови параметри

· Нисък диелектричен коефициент (Dk): Диелектричният коефициент определя скоростта на предаване на сигнала. Колкото по-ниска е стойността на Dk, толкова по-висока е скоростта на предаване на сигнала и по-малко е закъснението на сигнала. Стойността на Dk при високочестотни PCB

подложки обикновено е стабилна между 2,2 и 4,5 (Dk на обикновените FR-4 подложки е приблизително 4,6 до 4,8) и е необходимо да се осигури стабилност на Dk при различни температури и честоти, за да се избегне деформация на сигнала.

· Нисък тангенс на диелектрични загуби (Df): Стойността на Df директно отразява енергийните загуби на сигнала в подложката. Колкото по-нисък е Df, толкова по-малки са загубите. Стойността на Df при високочестотни PCB подложки обикновено е по-малка от 0,002 (Df на

обикновения FR-4 е около 0,02), което ефективно намалява затихването на сигнала и е особено подходящо за дълги разстояния и предаване на високочестотни сигнали.

Типична подложка

· PTFE (политетрафлуороетилен): Dk≈2.1, Df≈0.0009, устойчивост на високи температури (над 260℃), добра химическа стабилност, първи избор за високи изисквания като военната промишленост и сателитна връзка.

· Серия Роджърс (например RO4350B): Dk≈3.48, Df≈0.0037, с отлична стабилност на импеданса, подходяща за 5G базови станции и RF модули.

· Високочестотна епоксидна смола: По-ниска цена, Dk≈3.5-4.0, отговаря на основните изисквания за RF компоненти в битовата електроника.

Характеристики за високоточен контрол на импеданса

Високочестотните сигнали са изключително чувствителни към промени в импеданса. Несъответствието на импеданса може да причини отражение на сигнала, стоечни вълни и изкривяване, което директно засяга производителността на оборудването.

· Стандарти за контрол на импеданса: Често използваните стойности на импеданс за високочестотни PCBs са 50Ω (за RF/микровълнова предавателна среда) и 75Ω (за видео/коаксиален кабел). Допускането за импеданс трябва да се контролира

в рамките на ±3% до ±5% (допускането за импеданс при обикновените PCBs обикновено е ±10%).

· Метод за реализация: Чрез прецизно проектиране на четири основни параметъра – ширина на линията, разстояние между линиите, дебелина на субстрата и дебелина на медната фолиа – и тяхната проверка с електромагнитен софтуер за симулация (като ADS, HFSS),

се осигурява съгласуваност на импеданса. Например, стойността на импеданса на структура от тип микролентов линия е правопропорционална на ширината на линията и обратнопропорционална на дебелината на субстрата. Трябва да се настройва многократно, за да

се достигне целевата стойност.

Ниски паразитни параметри и характеристики за противодействие на смущения

Във високочестотни вериги паразитната капацитетност и индуктивност на проводниците могат да създадат допълнителни източници на смущения, водещи до взаимно влияние между сигнали или електромагнитно излъчване (EMI). Поради това високочестотните PCBs трябва да бъдат проектирани

и оптимизирани, за да се намалят паразитните ефекти.

Проектиране с ниски паразитни параметри

Съкратете дължината на кабела, намалете заобиколния маршрут и понижете паразитната индуктивност;

Увеличете разстоянието между сигналните линии или използвайте заземени изолационни ленти, за да намалите паразитната капацитивност;

Използват се специални структури на предавателни линии, като микроленти и панделкови линии, за намаляване на електромагнитната свързаност между сигнали и външната среда.

Възможност за противодействие на електромагнитни смущения (EMI)

Увеличете броя на заземяващите слоеве, за да се създаде „екранираща кухина“ и блокират външни електромагнитни смущения;

Осъществете локално екраниране на чувствителни компоненти (като RF чипове), за да се намали вътрешното излъчване на сигнали;

Оптимизирайте подаването на захранване и разположението на заземяването, за да намалите влиянието на шума от захранването върху високочестотните сигнали.

Отлични физически и екологични адаптивни характеристики

Сценариите за приложение на високочестотни PCB най-често са в области със строги изисквания към околната среда, като индустриален контрол, медицинско обслужване и военната промишленост. Поради това основният материал и процесът трябва да отговарят на

допълнителни изисквания за физическа производителност

· Топлоустойчивост: Някои основни материали (като PTFE, Rogers) могат да издържат температури над 260℃, което отговаря на изискванията за обработка при рефлуксен и вълнов припой и едновременно с това е подходящо за

дългосрочна работа на оборудване в среди с висока температура.

· Устойчивост към химикали: Основният материал трябва да притежава свойства на устойчивост към киселини, алкални вещества и влага, за предотвратяване на разслояване на основния материал и окисляване на медната фолиа в неблагоприятни среди.

· Механична устойчивост: Медната фолиа има силна адхезия към основата, което намалява възможността от огъване или деформация и осигурява надеждност на оборудването при условия на вибрации и ударни натоварвания.

Висока прецизност при производството

Точността на технологичния процес за високочестотни PCBs е значително по-висока в сравнение с обикновените PCBs. Основните изисквания за процеса включват:

· Тънки линии/разстояние между линиите: Възможно е постигане на ширина на линиите и разстояния от 3mil/3mil (0,076 mm/0,076 mm) или дори по-тънки, за да се отговори на изискванията за окабеляване на високоплътни и високочестотни вериги.

· Прецизна пробивка: Минималният диаметър на отвора може да достигне 0,1 mm, а допусковата позиция на отвора се контролира в рамките на ±0,01 mm, като се избягват промени в импеданса, причинени от отклонение в позицията на отвора.

· Повърхностна обработка: Най-често се използват процеси за златно и сребърно покритие, за да се намали загубата на сигнал върху повърхността на проводника (повърхностният ефект причинява високочестотните сигнали да се концентрират върху повърхността на проводника, а гладката повърхност

обработката може да намали загубите).

Материалите, използвани в печатни платки за висока честота

Основен субстрат

Субстратът е основата на високочестотните PCB и директно влияе върху загубата и стабилността на предаване на сигнала. Основните типове и параметри са следните:

| Тип на субстрата | Основни параметри | Предимство | Приложими сценарии | ||

| PTFE | Dk≈2,1, Df≈0,0009 | Изключително ниска загуба, устойчивост на висока температура (260℃+), добра химическа стабилност и устойчивост на влага | Военни радари, спътникова комуникация, микровълново и радиочестотно оборудване | ||

| Rogers серия | Например RO4350B: Dk≈3,48, Df≈0,0037 | Характеризира се с изключително висока стабилност на импеданса, ниска загуба и добро технологично изпълнение | 5G базови станции, RF модули, високочестотни компоненти за промишлено управление | ||

| Високочестотна епоксидна смола | Dk≈3.5-4.0, Df≈0.005-0.01 | Ниска цена, лесен за обработка и с добра съвместимост | RF компоненти за битова електроника, устройства с високочестотни компоненти за стартиращи потребители | ||

| Субстрат с керамично пълнене | Dk≈4.0-6.0, Df≈0.002-0.004 | Висока топлопроводимост и добра размерна стабилност | Високомощни високочестотни устройства, RF модули за автомобилна употреба | ||

Материал от медна фолиа

Сигналите с висока честота имат повърхностен ефект (сигналите са концентрирани по повърхността на проводника при предаването), затова изборът на медна фолиа трябва да отчита както проводимостта, така и равнинността на повърхността:

Електролитна медна фолиа: Ниска цена, умерена грапавост на повърхността, подходяща за повечето сценарии с високочестотни PCB;

Валцована медна фолиа: По-гладка повърхност, по-малки загуби от повърхностния ефект, подходяща за високочестотни и високочувствителни радиочестотни устройства;

Дебелина на медната фолиа: Често използвани са 1oz (35μm) или ½oz (17.5μm). По-тънката медна фолиа може да намали паразитната индуктивност и е по-подходяща за високоплътни високочестотни вериги.

Материали за повърхностна обработка

Повърхностната обработка на високочестотни PCB трябва да намали контактното съпротивление, да предотврати оксидирането на медната фолиа и да избегне влиянието върху предаването на високочестотни сигнали

· Златно покритие (ENIG): Гладка повърхност, добра устойчивост на окисляване, ниско контактно съпротивление, малък ефект върху загубите на високочестотен сигнал, подходящо за високоточни RF интерфейси.

· Сребърно покритие: Има по-добра електрическа проводимост в сравнение с позлатяването и по-ниски загуби, но е склонно към окисляване и изисква комбиниране с антиоксидантно покритие. Подходящо е за високочестотни микровълнови вериги.

· Органична маска за лепене (OSP): Има ниска цена и проста технология, но устойчивостта му към високи температури е средна. Подходящо е за високочестотни PCB в битовата електроника, при която е важна чувствителността към разходите.

Аспекти при проектирането на печатни платки за висока честота

Основата на проектирането на високочестотни PCB е осигуряването на цялостност, ниски загуби и устойчивост на смущения на сигнали в диапазона от 300 MHz до 3 GHz. Необходимо е строго контролиране по множество измерения като избор на субстрат, контрол на импеданса, трасиране и екраниране чрез заземяване. Конкретните предпазни мерки са следните:

Точен избор на основни материали

Приоритет трябва да се дава на използването на специализирани подложки с нисък Dk (2,2–4,5) и нисък Df (< 0,002) (като PTFE, Rogers RO4350B) и да се избягва използването на обикновени FR-4 подложки, за да се предотврати прекомерното затихване на високочестотни сигнали.

Необходимо е да се потвърди стабилността на стойността на Dk на подложката в работния температурен и честотен диапазон, за да се избегне отклонение на импеданса, причинено от промени в околната среда.

Контролът на импеданса е строг през целия процес

Съответната връзка между ширината на линията, разстоянието между линиите, дебелината на подложката и импеданса се изчислява предварително чрез софтуер за електромагнитно моделиране (като ADS, HFSS). Често използваните целеви импеданси са

50Ω (за RF предаване) и 75Ω (за видео предаване).

Допускането за импеданс трябва да бъде ограничено в рамките на ±3% до ±5%. При трасирането трябва да се избягват рязки промени в ширината на линиите и завои под прав ъгъл, за да се предотврати отражение на сигнала, причинено от прекъсване на импеданса.

Линиите за високочестотни сигнали трябва по възможност да се разполагат като повърхностни микроленти или вътрешни плоски ленти, за да се намалят колебанията на импеданса, причинени от нееднородна среда.

Оптимизиране на паразитните параметри за разположението на проводниците

Съкратете дължината на високочестотните следи: Избягвайте дълги вериги, намалете паразитната индуктивност и минимизирайте закъснението и излъчването на сигнала.

Увеличете разстоянието между сигналните линии: Разстоянието между високочестотните линии трябва да е ≥3 пъти ширината на линията или трябва да се използва заземена разделителна ивица, за да се намали паразитната капацитивност и кроскуплинга на сигнала.

Избягвайте успоредни и пресичащи се линии: Успоредното насочване е склонно към свързване и интерференция. При пресичащо се насочване трябва да се осигури изолация чрез заземен слой или да се приложи вертикален метод на пресичане.

Разположение на близко разположените компоненти: Високочестотни устройства като RF чипове, антени и конектори трябва да бъдат плътно разположени, за да се намали дължината на високочестотните пътища.

Конструкцията за заземяване и екраниране подобрява способността за противодействие на смущения

За многослойни платки се препоръчва приоритетно проектиране на пълни заземителни слоеве: Заземителният слой може да служи като път за връщане на сигнала, намалявайки импеданса на контура и едновременно екранирайки сигнален шум между слоевете.

Еднослойните платки трябва да бъдат разположени върху голяма площ, за да се намали съпротивлението на заземяването.

Локално екраниране на чувствителни компоненти: За ключови компоненти като RF усилватели и осцилатори могат да бъдат проектирани метални екраниращи капаци, за да се блокира външно електромагнитно смущение (EMI) и вътрешно излъчване на сигнали.

Разделяне на цифрово и високочестотно заземяване: Високочестотното заземяване и цифровото веригово заземяване трябва да бъдат свързани в една точка, за да се предотврати пренасянето на цифров шум към високочестотния сигнален път.

Проектиране на захранването и филтъра за намаляване на шума

Високочестотните вериги са чувствителни към шума от захранването. Затова високочестотни филтърни кондензатори (например керамични кондензатори 0,1 μF + танталови кондензатори 10 μF) трябва да бъдат свързани успоредно в началото на входа на захранването и

до контактите за захранване на чипа, за да се филтрира високочестотният шум от захранването.

Проводниците на захранването трябва да са къси и широки, за да се намали импедансът на проводниците и да се избегне свързването на шума от захранването с високочестотни сигнали.

Производственият процес е съвместим с повърхностната обработка

Изберете технология за обработване, която поддържа тънки линии/разстояние между линиите (3 mil/3 mil и по-малко) и прецизно пробиване (допуск на диаметъра на отвора ±0,01 mm), за да се отговаря на изискванията за точност на високочестотни PCB.

За повърхностна обработка се предпочитат златно покритие и сребърно покритие: повърхността на златното покритие е гладка и има ниско контактно съпротивление. Сребърното покритие притежава добра електрическа проводимост и ниски загуби от повърхностен ефект, което го прави подходящо за високочестотни сценарии.

избягвайте използването на OSP процеси с лоши антиоксидантни свойства в централната високочестотна област.

Топлинният дизайн е адаптиран към изискванията при високи температури

Някои високочестотни субстрати (като PTFE) имат слаба топлопроводност. Поради това е необходимо рационално да се проектира пътят за отвеждане на топлината или да се използват топлопроводими прокладки, за да се предотврати деформацията на субстрата и

влошаването на параметрите, причинено от топлината, генерирана от високомощни устройства.

Предимствата на печатни платки за висока честота

Ниското затихване на сигнала осигурява високо качество на предаването

Чрез използване на специализирани подложки с нисък диелектричен коефициент (Dk) и ниско диелектрично загуба (Df), като PTFE и серията Rogers, може ефективно да се намали енергийната загуба на високочестотни сигнали в диапазона от 300 MHz до 3 GHz по време на предаване

може да се избегне изкривяването на сигнала и да се отговори на изискванията за дълги разстояния и високочестотна комуникация и предаване на данни.

Високоточен контрол на импеданса подобрява цялостността на сигнала

Чрез прецизно проектиране на ширината на линията, разстоянието между линиите и дебелината на подложката, толерантността на импеданса се контролира в рамките на ±3% до ±5%, осигурявайки стабилно съгласуване на стандартни импеданси като 50Ω/75Ω, избягвайки отражението на сигнала

и явлението стояща вълна, както и гарантиране на надеждната работа на високочестотни вериги като RF и микровълнови.

Силна устойчивост към смущения, подходяща за сложни електромагнитни среди

Оптимизираната структура на окабеляването (като микроленти и лентови линии) и дизайна с многослойно заземяване могат да намалят паразитната капацитивност и индуктивност, както и възможността за кръстосани сигнали и електромагнитно излъчване (EMI). В комбинация

с локално метално екраниране може да се осигури съпротива срещу външни електромагнитни смущения и е подходящо за сценарии с високи изисквания за електромагнитна съвместимост, като оборудване за промишлен контрол и медицински инструменти.

Отлична адаптивност към околната среда, отговаря на сурови работни условия

Специализираният високочестотен субстрат притежава устойчивост на високи температури (над 260℃), устойчивост към химическа корозия и влага. В комбинация с устойчив процес на залепване на медна фолиа, той може да осигури стабилни

работни характеристики в сурови среди като вибрации и цикли на високи и ниски температури, отговаряйки на изискванията за продължителна работа на автомобилно и военно ниво

оборудване.

Поддържа висока интеграция, което улеснява миниатюризиран дизайн

Поддържа обработката на тесни линии и разстояния между тях от 3 mil/3 mil и по-малко, както и малки диаметри на отвори. Може да осъществи висока плътност на окабеляване, отговаряйки на проектните изисквания за миниатюризирани и високоинтегрирани продукти като RF

модули и компоненти за 5G базови станции, като спестява пространство за оборудването.

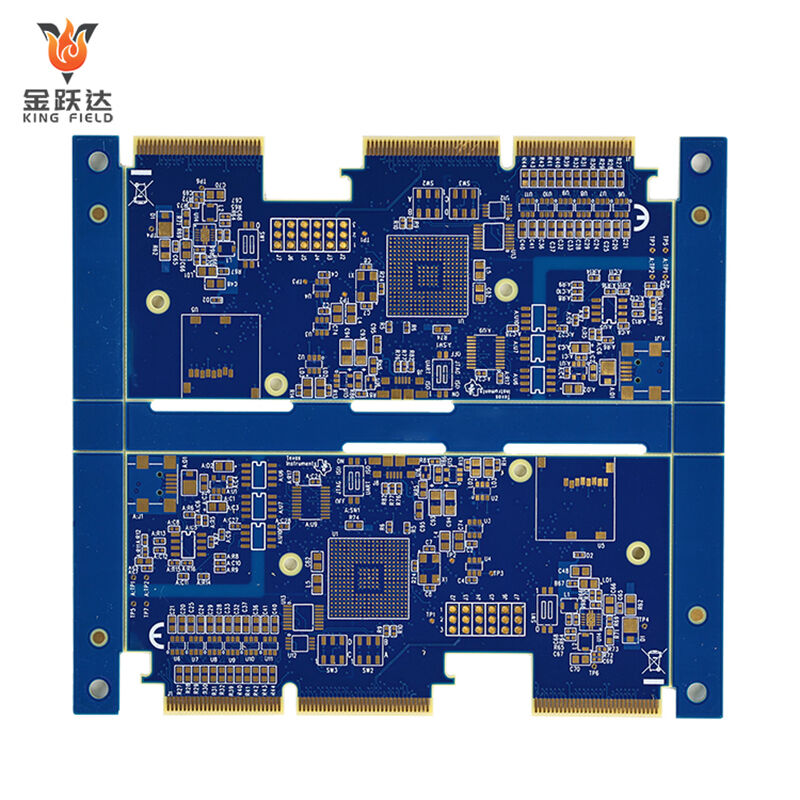

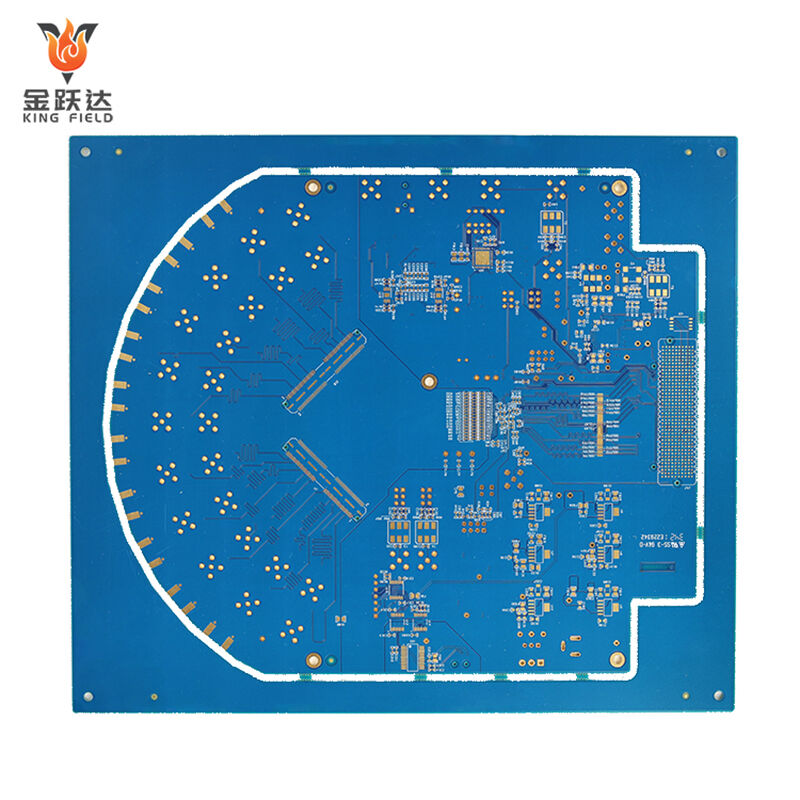

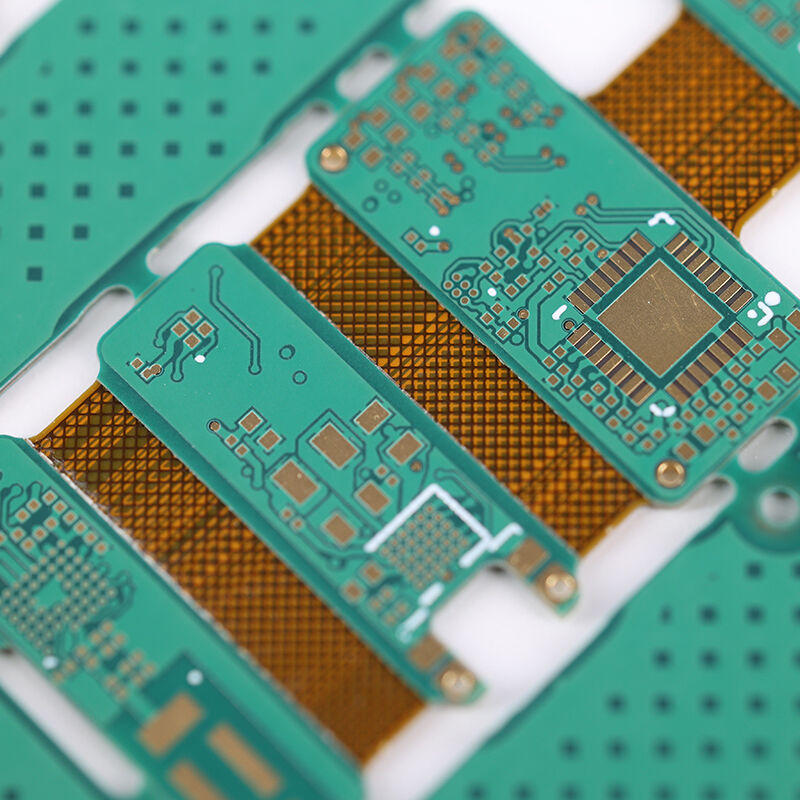

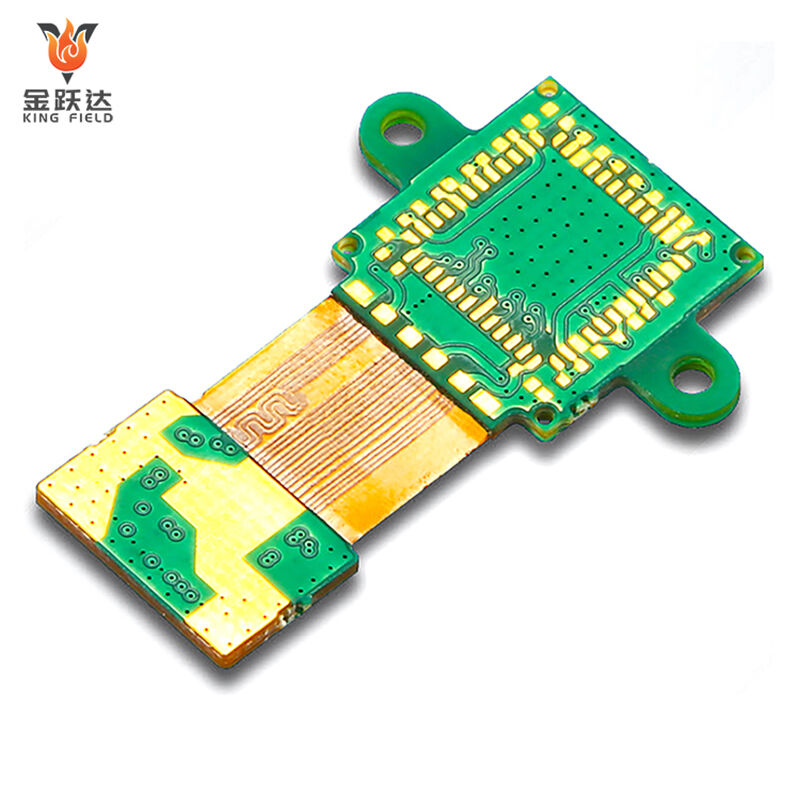

Производствени възможности (форма)

| Възможности за производство на PCB | |||||

| елемент | Производствени възможности | Мин. разстояние S/M до контактна площадка, до SMT | 0.075mm/0.1mm | Хомогенност на електролитно нанесено Cu | z90% |

| Брой слоеве | 1~6 | Мин. разстояние за легенда до SMT | 0,2 мм/0,2 мм | Точност на шаблон спрямо шаблон | ±3 mil (±0,075 мм) |

| Размери за производство (мин. и макс.) | 250 мм x 40 мм / 710 мм x 250 мм | Дебелина на повърхностната обработка за Ni/Au/Sn/OSP | 1–6 μm / 0,05–0,76 μm / 4–20 μm / 1 μm | Точност на шаблон спрямо отвор | ±4 mil (±0,1 мм) |

| Дебелина на медта при ламиниране | 113 ~ 10z | Минимален размер на тестовия контакт | 8 X 8mil | Минимална ширина/разстояние на проводник | 0.045 /0.045 |

| Дебелина на продуктната платка | 0.036~2.5mm | Минимално разстояние между тестовите контакти | 8mil | Допуснато отклонение при гравиране | +20% 0,02 мм) |

| Точност на автоматично рязане | 0.1mm | Минимално допуснато отклонение на контура (външен ръб до верига) | ±0.1мм | Допуснато отклонение при подравняване на защитния слой | ±6 mil (±0,1 mm) |

| Размер на свредло (мин/макс/допуснато отклонение на размера) | 0,075 мм/6,5 мм/±0,025 мм | Минимално допуснато отклонение на контура | ±0.1мм | Допуснато отклонение за излишно лепило при пресоване C/L | 0.1mm |

| Усукване и деформация | ≤0.5% | Мин. радиус на ъгъл за контур (вътрешен закръглен ъгъл) | 0.2mm | Допуснато отклонение за съвпадение на термореактивни S/M и UV S/M | ±0.3мм |

| максимално съотношение (дебелина/диаметър на отвор) | 8:1 | Мин. разстояние от златен контакт до контур | 0.075mm | Мин. мост на S/M | 0.1mm |