Медицински PCBA

Решения за медицински PCBA с висока надеждност, проектирани за спазване на изискванията и критични приложения в здравеопазването. Прецизна монтажна технология, биосъвместими материали, съвместимост със строги стерилизационни методи и многотапова проверка осигуряват безопасност и висока производителност. От диагностични устройства до носими медицински технологии — прототипи за 24 часа, бързо доставяне и оптимизация DFM, адаптирана към нуждите на медицинската индустрия.

✅ Съответствие с ISO 13485/ FDA

✅ Дизайни, съвместими със стерилизация

✅ Надеждност за критични приложения

✅ Прототипи за 24 часа + качествено фокусирана сглобка

Описание

Преглед на медицински PCBA

Медицинският PCBA е основен електронен компонент, проектиран и произведен специално за медицински устройства. Той е „мозъкът“ на медицинските електронни устройства и изпълнява ключови функции като обработка на сигнали, предаване на данни и изпълнение на команди. Използва се широко в различни медицински приложения като диагностика, лечение, наблюдение и рехабилитация.

Основни характеристики

• Висока надеждност: Работата на медицинското оборудване е пряко свързана с безопасността на пациентите и трябва да осигурява стабилна работа при продължителни периоди и високи натоварвания.

• Строго спазване: Трябва да отговаря на международни/национални стандарти за медицинска електроника, като има пълна проследимост от проектирането до производството.

• Контрол с нисък риск: Трябва да отговаря на изискванията за предотвратяване на течове, електромагнитни смущения и биосъвместимост, за да се избегне вторично вредно въздействие върху човешкото тяло или оборудването.

• Прецизни характеристики: Оптимизирани за медицински сценарии, грешката трябва да се поддържа в изключително ниски граници.

Типични приложни сценарии

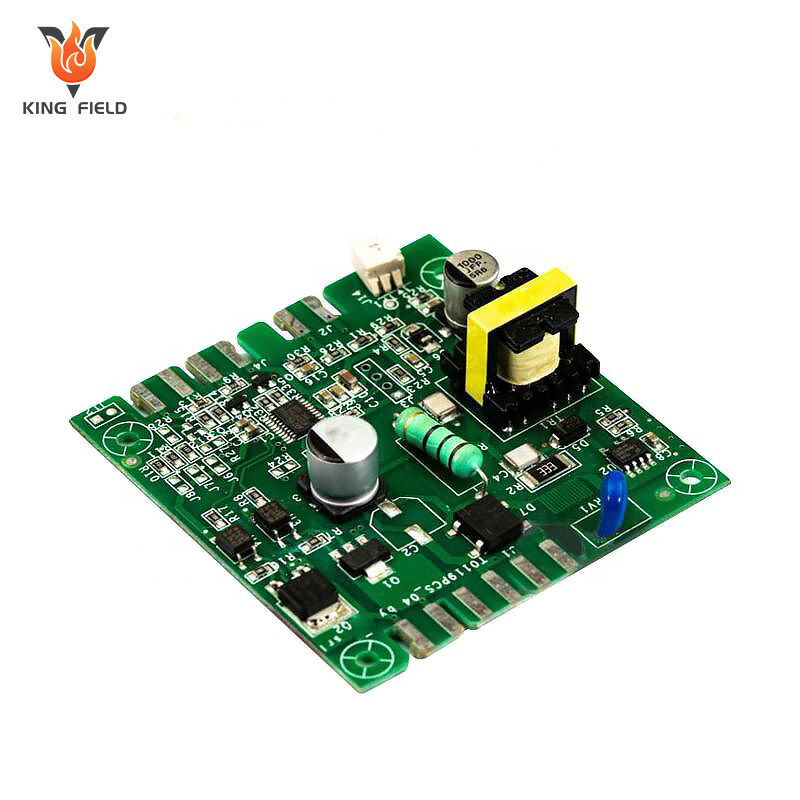

• Диагностично оборудване: Контролни платки и платки за обработка на сигнали за ултразвукови апарати, КТ скенери, ЯМР машини, анализатори на кръв и инструменти за тестване на нуклеинови киселини;

• Апаратура за наблюдение: Основни контролни и платки за предаване на данни за кардиомонитори, тонометри, пулсоксиметри и глюкометри;

• Терапевтично оборудване: Драйверни платки и платки за управление на енергията за вентилатори, дефибрилатори, инфузионни помпи и лазерни терапевтични инструменти;

• Имплантируеми устройства: Миниатюрни, високонадеждни печатни платки за пейсмейкъри и коклеарни импланти;

• Оборудване за рехабилитация: Платки за управление на движението и платки за обработка на сигнали от сензори за роботи за рехабилитация и физиотерапевтични уреди.

Ключови изисквания за производството

• Избор на материал: Приоритетно използване на екологично чисти материали за медицинска употреба; продуктите за имплантиране трябва да отговарят на стандарти за биосъвместимост.

• Контрол на процеса: Прилагане на високоточна SMT технология за повърхностно монтиране и безоловни процеси за леене, като се контролира стриктно качеството на лекете и чистотата на продукта.

• Тестване и проверка: Провеждане на тестове при висока и ниска температура, вибрационни тестове, ЕМС тестове и тестове за продължителност на живота, за да се осигури стабилността и безопасността на продукта в сложни медицински среди.

• Система за проследяване: Създаване на механизъм за пълна проследимост в целия процес, за да се отговаря на изискванията за съответствие в медицинската индустрия.

Уникални предизвикателства при сглобяването на печатни платки за медицинска употреба

Основните предизвикателства при монтажа на PCB за медицински цели са свързани с три основни области: съответствие, надеждност и сигурност, които са усложнени от специфичните изисквания на медицинската сфера, както следва:

1. Давления, свързани със съответствието и проследимостта

Трябва да се спазват множество международни и национални стандарти, като целият процес – от проектиране до доставка – трябва да отговаря на изискванията на системата за управление на качеството за медицинска електроника.

В сила са строги изисквания за проследимост: партиди суровини, параметри на производствения процес, данни от тестовете и информация за операторите трябва да бъдат записвани през целия процес, осигурявайки пълна проследимост през целия жизнен цикъл и отговаряйки на изискванията за одит и отзоваване.

В сила са ограничения за съответствие на материали: трябва да се използват безоловни, екологично чисти и материали от медицинско качество. Имплантируемите продукти изискват допълнителна сертификация за биосъвместимост, а всички потенциално вредни вещества са забранени.

Строгите регулаторни и сертификационни изисквания налагат монтажът на PCB за медицински цели да отговаря на редица сложни правила и стандарти, включително:

• Нормативни изисквания на FDA (21 CFR част 820, Quality System Regulations),

• ISO 13485 Система за управление на качеството на медицински изделия,

• IPC стандарти в областта на производството на електроника и регионални сертификации.

2. Високи изисквания за надеждност при екстремни условия

• Предизвикателства за адаптивност към околната среда: Медицинските устройства трябва да функционират при разнообразни работни условия, а платките PCB трябва да издържат на екстремни условия като широк температурен диапазон от -40℃ до 85℃, продължителни вибрации и висока влажност;

• Дълъг експлоатационен живот и изискване за нулеви повреди: Мониторите, вентилаторите и другата апаратура трябва да работят 24 часа на денонощието без прекъсване, а имплантируемите устройства трябва да имат продължителност на живот 5-10 години без никакъв риск от повреда;

• Налягане от миниатюризация и висока плътност на монтаж: Преносимите медицински устройства и имплантируемите устройства имат строги изисквания за размера на PCB, което изисква сглобяване с ултрафини разстояния и микропадове, което лесно може да доведе до проблеми като мостове, студени спойки и слабо отвеждане на топлината.

3. Предизвикателства за електрическа безопасност и електромагнитна съвместимост

• Защита при електрическа безопасност: Медицинската електрическа апаратура трябва да отговаря на изискванията за защита срещу електрически шок и течове. Разположението на PCB трябва строго да разграничава високоволтовите и нисковолтовите зони, за да се избегне риска от пробив на изолацията.

• Висока трудност при спазване на стандарти за EMC производителност: Медицинското оборудване само по себе си генерира силни електромагнитни смущения и трябва също да е устойчиво на външни околните смущения. ППС трябва да издържат на изпитания за ЕМС, а заземяването, екраниращата конструкция и филтриращите вериги трябва да бъдат оптимизирани, за да се избегне смущаване, което би довело до изкривяване на данните или повреда на оборудването.

• Изисквания за цялостност на сигнала: Диагностичното оборудване трябва да предава високоточни аналогови сигнали. Монтажът на ППС трябва да осигурява съвпадение на импеданса, да намали затихването на сигнала и взаимните смущения и да гарантира точността на събирането и предаването на данните.

4. Предизвикателства за чистота и контрол на процеса

• Високи изисквания за чистота: Медицинските устройства имат изключително високи изисквания за чистота на PCB. Замърсители като оловен шлак, остатъци от флюс и прах могат да причинят къси съединения или да предизвикат реакции в човешките тъкани. Производството трябва да се извършва в чиста стая клас 1000, а остатъците трябва да бъдат премахнати след монтажа чрез процеси като ултразвуково почистване и йонно почистване.

• Трудности при прецизния контрол на процеса: Използването на микро-монтажна технология и безоловно запояване изисква строг контрол на температурните профили при рефлоу запояване и на налягането при монтиране, за да се избегнат дефекти като "гробници", студени запои и празнини в запоите.

• Натискът от производството в малки серии и с голямо разнообразие: Медицинските устройства най-често са персонализирани, с поръчки в малки серии. Необходимо е бързо превключване между модели на продукти, като същевременно се осигурява съгласуваност между различните партиди продукти, което поставя изключително високи изисквания към гъвкавостта на производствената линия и стабилността на процеса.

5. Строги изисквания за тестване и проверка

• Пълна инспекция, а не случайно взимане на проби: Не се допускат дефектни медицински PCB-платки да влязат на пазара. Всяка PCB платка трябва да бъде напълно инспектирана с 100% обхват на проверката.

• Дълъг цикъл на проверка за надеждност и високи разходи: PCB-платките трябва да издържат тестове за високи и ниски температури, тестове за стареене при влага и топлина, вибрационни тестове и тестове за продължителност на живота, като циклите на проверка продължават няколко месеца.

• Проверка за специални сценарии: Имплантируемите PCB-платки изискват допълнителни тестове за биосъвместимост и корозия от телесни течности, докато диагностичните PCB-платки изискват калибрационни тестове за точност на сигнала, за да се гарантира съответствието с клиничните изисквания за медицински устройства.

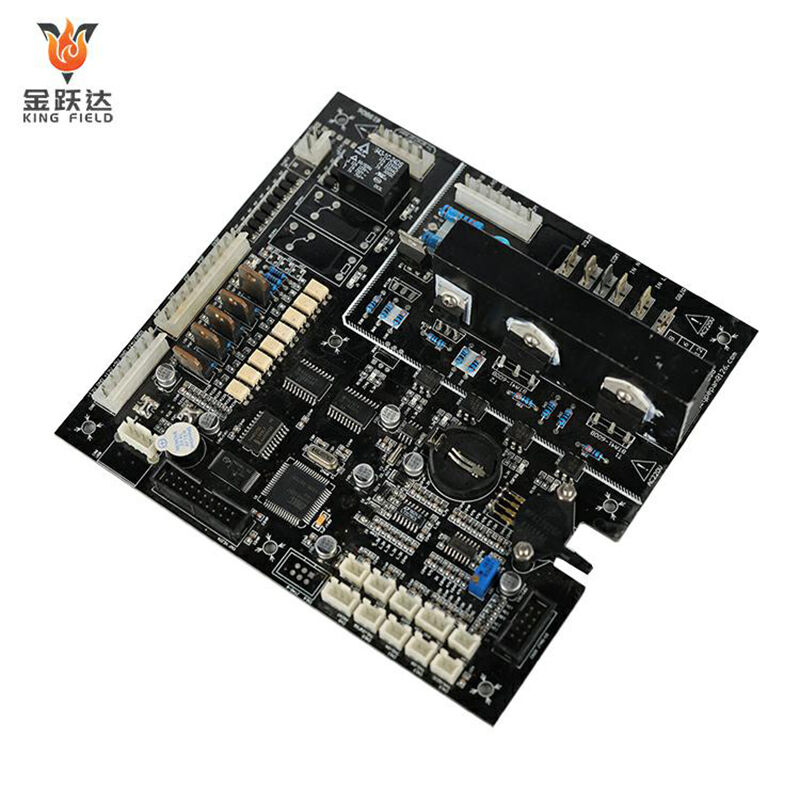

Производствен капацитет

| Възможности за производствен процес на оборудване | |||||

| SMT капацитет | 60 000 000 чипа/ден | ||||

| THT капацитет | 1 500 000 чипа/ден | ||||

| Време за доставка | Ускорено за 24 часа | ||||

| Типове PCB-та, налични за монтаж | Ригидни платки, гъвкави платки, комбинирани платки, алуминиеви платки | ||||

| Спецификации на PCB за монтаж | Максимален размер: 480x510 мм; Минимален размер: 50x100 мм | ||||

| Минимален монтиран компонент | 01005 | ||||

| Минимален BGA | Ригидни платки 0,3 мм; Гъвкави платки 0,4 мм | ||||

| Минимален компонент с малък разстояние между изводите | 0.2 mM | ||||

| Точност при поставяне на компоненти | ± 0,015 mm | ||||

| Максимална височина на компонент | 25 mm | ||||

Основни предимства

Kingfield Medical PCBA Решения – Движеща сила на иновациите в електрониката за медицинска употреба с висока надеждност Основно позициониране

Предлагаме съобразени, високонадеждни и безопасни услуги за монтаж на PCB специално за диагностични, терапевтични, мониторингови и имплантируеми медицински устройства. С цялостната система за качествен контрол по ISO 13485 като основа, създаваме ядрови медицински електронни компоненти, които отговарят на международни стандарти като FDA и IEC 60601, помагайки на компаниите за медицински устройства да преодоляват технологични бариери и осигуряват безопасна клинична употреба.

Комплексно осигуряване на съответствие, отговаряне на строгите стандари на медицинската индустрия

• Сертифициране на системата: Сертифициран по ISO 13485 Система за управление на качеството в медицинската промишленост и RoHS/REACH сертифициране за опазване на околната среда; продуктите отговарят на стандарта IEC 60601 за електрическа безопасност в медицинската техника и изискванията на ISO 10993 за биосъвместимост;

• Пълна проследимост на целия процес: Партиди суровини, производствени параметри, тестови данни и записите на операторите се съхраняват през целия процес, осигурявайки пълна проследимост на продуктите по целия жизнен цикъл и отговаряйки на изискванията на FDA QSR за одит и отзоваване;

• Съответствие на материала : Строго се избират медицински материали без олово и приятели на околната среда; за имплантиращи се продукти се използват биосъвместими субстрати и лепила, като се елиминира риска от опасни вещества.

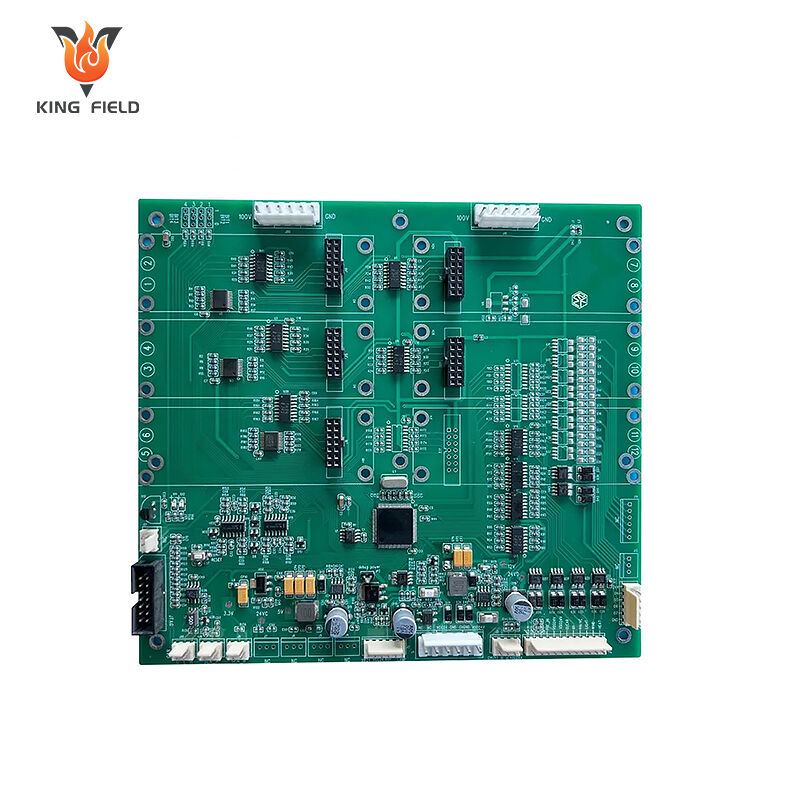

Приспособимост към екстремни среди, високонадеждно и с дълъг живот дизайн

• Устойчивост към околната среда: Поддържа широк диапазон на температура от -40℃ до 85℃, издържа висока влажност от 95% RH и вибрационни удари в диапазона 10-2000 Hz, подходящ за сложни сценарии като операционни зали, линейки и човешки имплантиране;

• Гаранция за дълъг живот: MTBF ≥ 100 000 часа, имплантиращите се продукти имат живот 5-10 години, а дизайна без откази отговаря на изискванията за непрекъсната 24-часова работа на медицински устройства;

• Висока плътност на монтаж: Специализирани в опаковане 01005 и сглобяване на BGA с изключително малко стъпка под 0,4 мм, осигуряващи прецизно производство на миниатюрни и преносими медицински устройства.

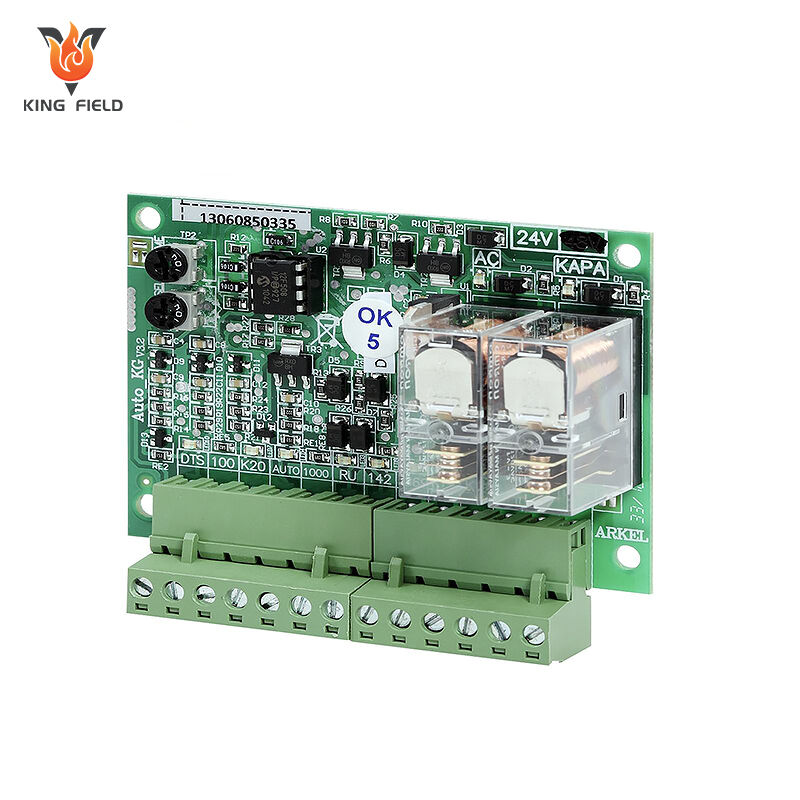

Осигуряване на съответствие със стандарти за безопасност и производителност, елиминиране на клинични рискове

• Електрическа безопасност: Клас I/II дизайн на изолация, ток на утечка <100μA, разделяне на силови и слаботокови зони за избягване на риск от токов удар;

• Оптимизация на ЕМС: Успешно издържан тест за електромагнитна съвместимост IEC 61000, оптимизирано проектиране на заземяване, екраниране и филтриране за елиминиране на смущения между устройствата и осигуряване на точни диагностични данни;

• Цялостност на сигнала: Строго контролирано импедансно съгласуване (±10%), за намаляване на взаимното влияние и затихването на сигнала, адаптирано към изискванията за предаване на сигнали при високопрецизни устройства като КТ скенери и апарати за тестване на нуклеинови киселини.

Отработен контрол на процеса осигурява последователност на продуктите

• Чисто производство: Клас 1000 чиста стая с ултразвуково почистване и почистване с йони, което осигурява почти нулево количество оловен шлак и остатъци от флюс;

• Прецизно производство: Точност на SMT монтажа ±0,03 мм, разлика в температурния профил при рефлоу запояване ±2 ℃, степен на порьозност на запоите <5%, поддържа гъвкаво производство на малки серии и множество видове;

• Гаранция за пълен контрол: 100% визуална инспекция с AOI, рентгенов преглед на запоите, ICT тестове на електрически вериги, FCT функционални тестове, с контролиран дефектен процент на ниво PPM.