Orvosi PCBA

Magas megbízhatóságú orvosi PCBA megoldások, amelyeket a szabályozási előírásoknak való megfeleléshez és kritikus egészségügyi alkalmazásokhoz terveztek. A precíziós szerelés, biokompatibilis anyagok, szigorú sterilizálhatósági követelmények és többfokozatú tesztelés biztosítja a biztonságot és a teljesítményt. Diagnosztikai eszközöktől az orvosi viselhető technológiákig – 24 órás prototípuskészítés, gyors szállítás és DFM optimalizálás, amely az egészségügyi iparág igényeihez igazodik.

✅ ISO 13485/FDA megfelelőség

✅ Sterilizálási eljárásokkal kompatibilis tervek

✅ Kritikus alkalmazások megbízhatósága

✅ 24 órás prototípuskészítés + minőségre fókuszált szerelés

Leírás

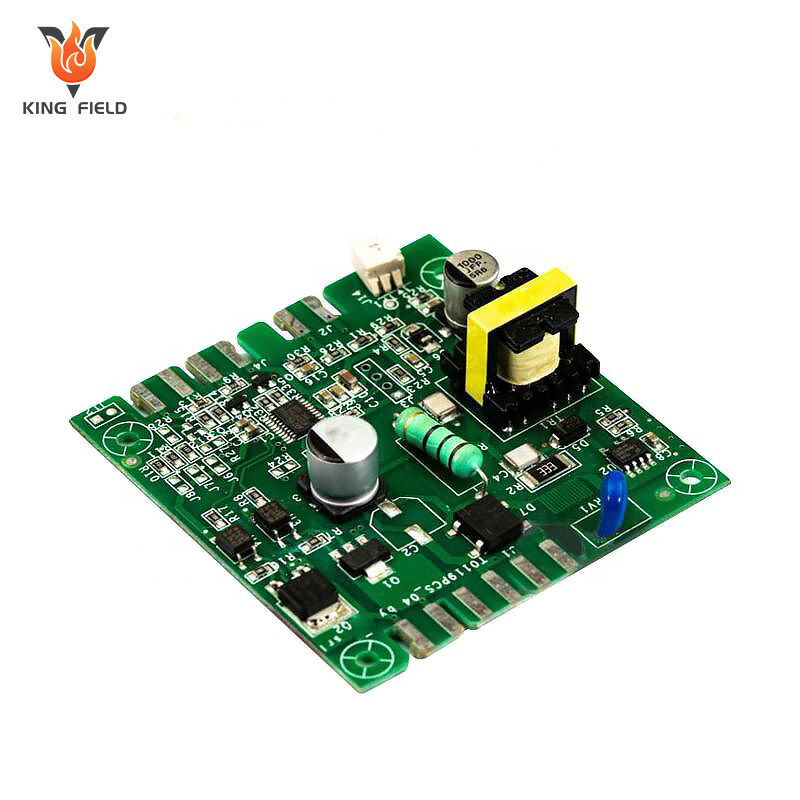

Áttekintés a medikális NYÁK-ról

A medikális NYÁK egy olyan alapvető elektronikus komponens, amelyet kifejezetten orvosi berendezésekhez terveznek és gyártanak. Ez az orvosi elektronikus eszközök „agya”, amely végzi a jelprocesszálást, adatátvitelt és vezérlés-végrehajtást. Széles körben alkalmazzák diagnosztikai, terápiás, monitorozási és rehabilitációs orvosi alkalmazásokban.

Főbb jellemzők

• Magas megbízhatóság: Az orvosi berendezések működése közvetlenül kapcsolódik a betegbiztonsághoz, ezért hosszú távon, nagy terhelés mellett is stabilan kell működniük.

• Szigorú megfelelőség: Meg kell felelnie a nemzetközi/hazai orvosi elektronikai szabványoknak, a tervezéstől a gyártásig teljes nyomonkövethetőséggel.

• Alacsony kockázatú működtetés: Meg kell felelnie a szivárgás megelőzésére, az elektromágneses interferencia megelőzésére és a biokompatibilitásra vonatkozó követelményeknek, hogy elkerülje a szervezetre vagy a berendezésre gyakorolt másodlagos káros hatásokat.

• Pontos teljesítmény: Az orvosi alkalmazásokhoz optimalizálva, a hibaszázalékot rendkívül alacsony tartományban kell tartani.

Tipikus alkalmazási forgatókönyvek

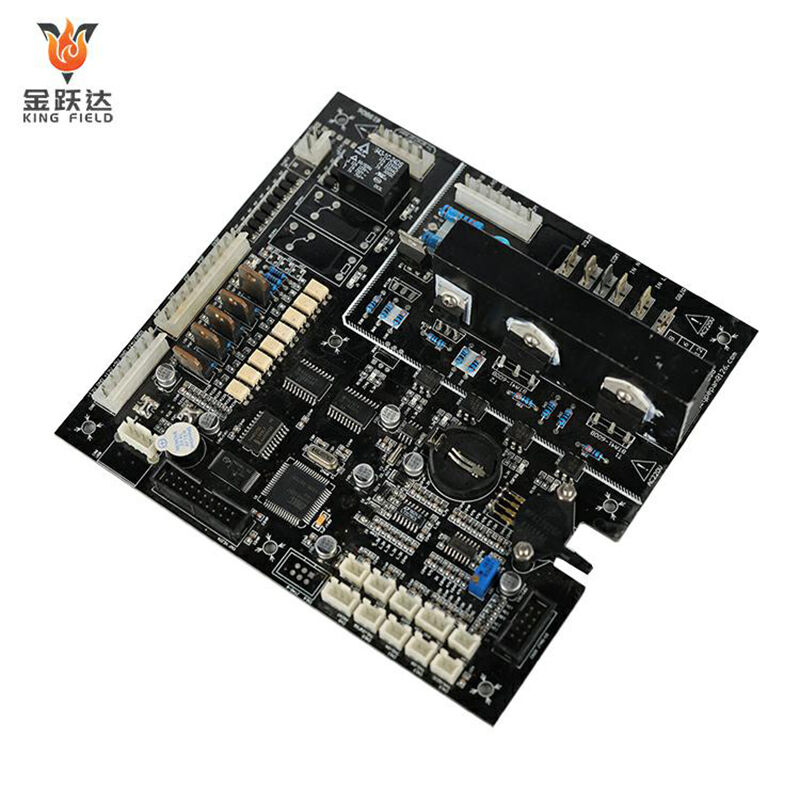

• Diagnosztikai berendezések: Ultrahangkészülékek, CT-készülékek, MRI-berendezések, véranalizátorok és nukleinsav-tesztek vezérlő- és jelprocesszáló lapjai;

• Monitorozó berendezések: Elektrokardiogram-monitorok, vérnyomásmérők, pulzusoximéterek és vércukorszint-mérők központi vezérlő- és adatátviteli lapjai;

• Kezelőberendezések: Légzőgépek, defibrillátorok, infúziós pumpák és lézeres terápiás eszközök meghajtó- és teljesítményvezérlő lapjai;

• Beültethető eszközök: Kis méretű, nagy megbízhatóságú nyomtatott áramkörök pacemakerhez és cocleáris implatokhoz;

• Rehabilitációs felszerelések: Mozgásirányító egységek és szenzorjel-feldolgozó egységek rehabilitációs robotokhoz és fizioterápiás eszközökhöz.

Főbb gyártási követelmények

• Anyagválasztás: Az orvosi célra alkalmas, környezetbarát anyagok használatának elsőbbsége; az implantálható termékeknek biokompatibilitási szabványoknak kell megfelelniük.

• Folyamatirányítás: Nagy pontosságú SMT felületszerelt technológia és ólommentes forrasztási eljárás alkalmazása, a forrasztott kapcsolatok minőségének és a termék tisztaságának szigorú ellenőrzése.

• Tesztelés és érvényesítés: Magas- és alacsony hőmérsékleten végzett tesztek, rezgéspróbák, EMC-vizsgálatok és élettartam-tesztek elvégzése a termékek stabilitásának és biztonságának garantálása érdekében összetett orvosi környezetekben.

• Nyomozhatósági rendszer: Hozzon létre egy teljes folyamatnyomon követési mechanizmust a gyógyszeripari szabályozási felülvizsgálati követelmények teljesítéséhez.

Különleges kihívások a medicinális NYÁK-szerelésnél

A gyógyászati PCB-szerelés alapvető kihívásai három fő területre koncentrálódnak: megfelelőség, megbízhatóság és biztonság, amelyeket a gyógyászati alkalmazási környezet specifikus igényei tovább nehezítenek az alábbiak szerint:

1. Megfelelőségi és nyomon követhetőségi nyomás

Több nemzetközi és hazai szabványnak is meg kell felelni, és a tervezéstől a szállításig tartó teljes folyamatnak összhangban kell lennie egy gyógyászati elektronikai minőségirányítási rendszer követelményeivel.

Szigorú nyomon követhetőségi követelmények vonatkoznak: alapanyag-tételszámok, gyártási folyamatparaméterek, tesztadatok és kezelői információk rögzítése szükséges a teljes folyamat során, támogatva az élettartam-nyomon követhetőséget, valamint a szabályozási felülvizsgálati és visszahívási igények teljesítését.

Alapanyag-megfelelőségi korlátozások vannak érvényben: ólommentes, környezetbarát és orvosi minőségű anyagokat kell használni. Beültethető termékek esetén további biokompatibilitási tanúsítvány szükséges, és minden potenciálisan káros anyag tilos.

Szigorú szabályozási és tanúsítási követelményeknek megfelelően az orvosi PCB-szerelésnek számos összetett szabályozásnak és szabványnak meg kell felelnie, többek között:

• FDA előírások (21 CFR 820. szakasz, Minőségirányítási Rendszerek),

• ISO 13485 Orvosi Eszközök Minőségirányítási Rendszere,

• az elektronikai gyártás területén érvényes IPC szabványok, valamint regionális tanúsítások.

2. Magas megbízhatósági követelmények extrém környezetekben

• Környezeti alkalmazkodási kihívások: Az orvosi eszközöknek különféle működési körülményekkel kell megbirkózniuk, a PCB-knek pedig ellenállóknak kell lenniük extrém körülményekkel szemben, mint például -40℃ és 85℃ közötti széles hőmérsékleti tartomány, hosszú távú rezgés és magas páratartalom esetén;

• Hosszú élettartam és nulla hibaszázalék iránti igény: A monitoroknak, lélegeztetőknek és más berendezéseknek megszakítás nélkül, 24 órán keresztül működniük kell, az implantálható eszközök élettartama pedig 5–10 évnek kell lennie, bármilyen hibázás kockázata nélkül;

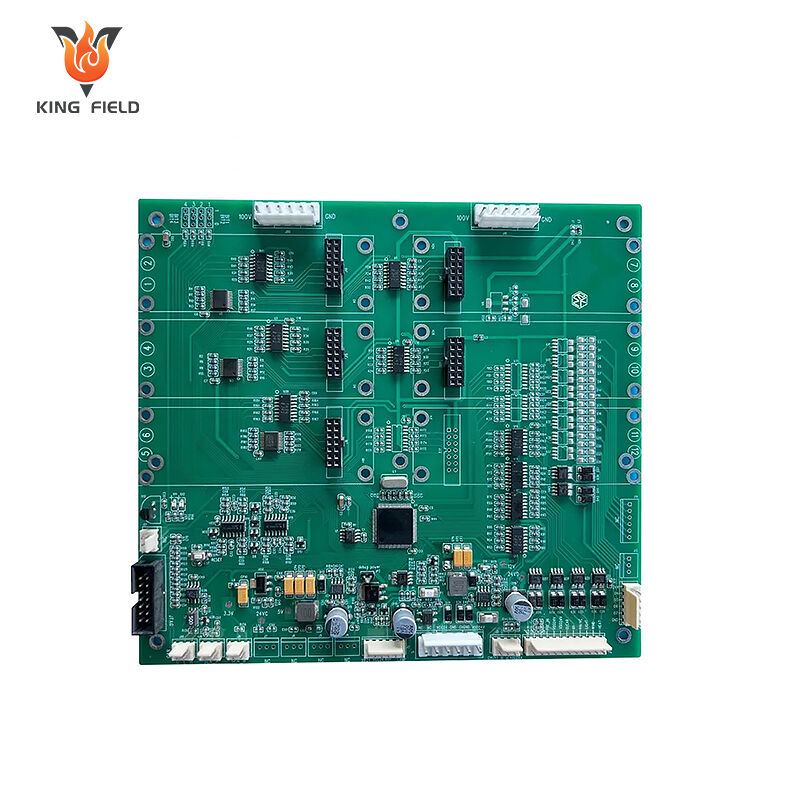

• Miniatürizálás és nagy sűrűségű szerelési nyomás: A hordozható orvosi és az implantálható eszközök szigorú követelményeket támasztanak a NYÁK méretével kapcsolatban, amelyek ultrafinom pitche-eket és mikro pad szerelést igényelnek, ami könnyen vezethet hídképződéshez, hideg forraszvarratokhoz és rossz hőelvezetéshez.

3. Elektromos biztonság és elektromágneses kompatibilitás kihívásai

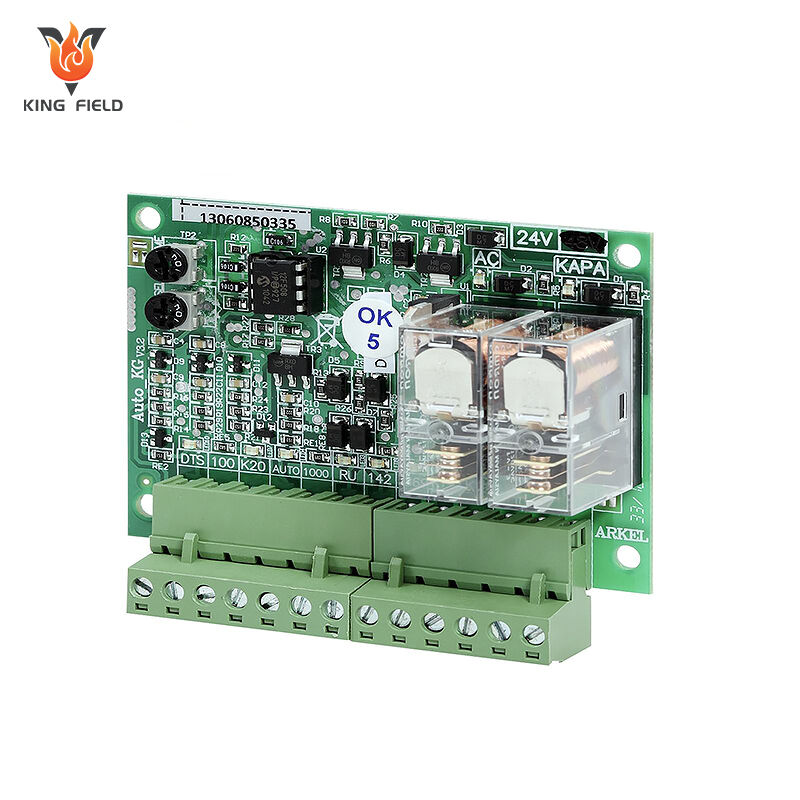

• Elektromos biztonsági védelem: Az orvosi elektromos berendezéseknek meg kell felelniük az elektrosokkolás elleni védelemre és a szivárgásra vonatkozó követelményeknek. A NYÁK elrendezésében szigorúan el kell különíteni a magas- és alacsonyfeszültségű területeket az átütés veszélyének elkerülése érdekében.

• Nagy nehézség az EMC-teljesítményszabványok teljesítésében: Az orvosi berendezések maguk is erős elektromágneses interferenciát generálnak, és ellenállóknak kell lenniük a külső környezeti zavarokkal szemben. A nyomtatott áramköröknek (PCB) meg kell felelniük az EMC-tesztelésnek, valamint az földelési tervezést, árnyékoló szerkezetet és szűrőáramköröket optimalizálni kell ahhoz, hogy elkerüljék az adatdeformálódást vagy a berendezés hibás működését.

• Jel integritási követelmények: A diagnosztikai berendezéseknek nagy pontosságú analóg jeleket kell továbbítaniuk. A PCB-összeállításnak ellenőrizni kell az impedancia-megfelelést, csökkenteni kell a jelcsökkentést és a kereszthallgatást, valamint biztosítani kell az adatgyűjtés és -átvitel pontosságát.

4. Kihívások a tisztaságban és a folyamatirányításban

• Magas tisztasági követelmények: Az orvostechnikai eszközöknek rendkívül magasak az igényei az NYÁK tisztaságával szemben. Olyan szennyeződések, mint a forrasztósalak, fluxusmaradék és por rövidzárlatot okozhatnak, vagy emberi szövetekben reakciókat válthatnak ki. A gyártást 1000-es osztályú tiszta szobában kell végezni, és a szerelés után az illesztékeket ultrahangos tisztítással és ionos tisztítással kell eltávolítani.

• Pontossági folyamatvezérlés nehézségei: A mikroszerelési technológia és ólommentes forrasztás alkalmazása szigorú ellenőrzést igényel az újracsatlakozási hőmérsékleti profilok és a felhelyezési nyomás tekintetében, hogy elkerülhetők legyenek a sírkőhatás, hideg forrasztások és a forrasztási üregek hibái.

• Kisméretű, sokféle termék gyártásának nyomása: Az orvosi eszközök többsége egyedi megrendelésre készül, kis sorozatban. Szükség van a termékmodellek gyors átváltására, miközben biztosítani kell a különböző terméksorozatok közötti konzisztenciát, ami rendkívül magas követelményeket támaszt a gyártósor rugalmasságával és a folyamat stabilitásával szemben.

5. Szigorú tesztelési és ellenőrzési követelmények

• Teljes körű ellenőrzés, nem véletlenszerű mintavétel: Nem engedélyezettek hiányos orvosi nyomtatott áramkörök (PCB-k) a piacra jutásra. Minden egyes nyomtatott áramkörnek 100%-os ellenőrzésen kell átesnie, teljes körű lefedettséggel.

• Hosszú megbízhatósági ellenőrzési ciklus és magas költség: A nyomtatott áramköröknek át kell esniük magas és alacsony hőmérsékleti cikluson, nedves hőöregítési teszteken, rezgéspróbákon és élettartam-teszteken, melyek ellenőrzési ciklusa több hónapig is eltarthat.

• Különleges forgatókönyv-ellenőrzés: Az implantálható nyomtatott áramkörök további biokompatibilitási és testfolyadékok okozta korróziós teszteket igényelnek, míg a diagnosztikai nyomtatott áramkörök jelpontossági kalibrációs teszteket, hogy biztosítsák az orvosi eszközök klinikai használati követelményeinek való megfelelést.

Gyártási kapacitás

| Felszerelésgyártási folyamat képessége | |||||

| SMT Kapacitás | 60 000 000 chipp/nap | ||||

| THT kapacitás | 1 500 000 chipp/nap | ||||

| Szállítási idő | Gyorsított 24 óra | ||||

| Szereléshez elérhető NYÁK típusok | Merev lemezek, hajlékony lemezek, merev-hajlékony lemezek, alumínium lemezek | ||||

| NYÁK specifikációk szereléshez | Maximális méret: 480x510 mm; Minimális méret: 50x100 mm | ||||

| Minimális szerelt komponens | 01005 | ||||

| Minimális BGA | Merev lemezek 0,3 mm; Rugalmas lemezek 0,4 mm | ||||

| Minimális finom osztású alkatrész | 0,2 mM | ||||

| Komponens elhelyezési pontosságához | ± 0,015 mm | ||||

| Maximális alkatrész magasság | 25 mm | ||||

Fő Előnyök

Kingfield Orvosi PCBA Megoldások – Innováció támogatása magas megbízhatóságú orvosi elektronikában | Alapvető pozícionálás

Megfelelőségi, nagyon megbízható és biztonságos NYÁK-szerelési szolgáltatásokat nyújtunk diagnosztikai, terápiás, monitorozó és beültethető orvosi eszközök számára. Az ISO 13485 teljes folyamatminőség-irányítási rendszerünket alapul véve olyan alapvető orvosi elektronikai komponenseket gyártunk, amelyek megfelelnek az FDA és az IEC 60601 nemzetközi szabványainak, segítve az orvosi eszközgyártó vállalatokat a technológiai akadályok leküzdésében és klinikai biztonságos használatuk garantálásában.

Komplex megfelelőségi garancia, a szigorú orvosi ipari szabványoknak való megfelelés

• Rendszer tanúsítvány: Tanúsítva az ISO 13485 Orvosi Minőségirányítási Rendszer és az RoHS/REACH Környezetvédelmi Tanúsítvány által; a termékek megfelelnek az IEC 60601 Orvosi Villamos Biztonsági Szabványnak és az ISO 10993 Biokompatibilitási Követelményeknek;

• Teljes körű nyomonkövethetőség: A nyersanyag-tételek, gyártási paraméterek, tesztadatok és kezelői feljegyzések az egész folyamat során megmaradnak, támogatva a termékek teljes életciklus-nyomonkövethetőségét, valamint kielégítve az FDA QSR szabályozási felülvizsgálati és visszahívási követelményeit;

• Anyagmegfelelőség : Kizárólag orvosi minőségű, ólommentes, környezetbarát anyagokból készül; beültethető termékek biokompatibilis hordozókat és forrasztóanyagokat használnak, kiküszöbölve a veszélyes anyagok kockázatát.

Extrém környezetekhez is alkalmazkodó, magas megbízhatóságú és hosszú élettartamú tervezés

• Környezeti ellenállóság: Támogatja a -40 ℃ - 85 ℃ közötti széles hőmérsékleti tartományt, ellenáll 95% RH relatív páratartalomnak és 10–2000 Hz-es rezgésnek, ütésnek; alkalmas összetett körülmények közötti használatra, például műtőtermekben, mentőautókban és emberi beültetéseknél;

• Hosszú élettartam garancia: MTBF ≥ 100 000 óra, a beültethető termékek élettartama 5–10 év, a hibamentes tervezés kielégíti az orvosi eszközök 24 órás megszakításmentes üzemeltetési követelményeit;

• Nagy sűrűségű szerelés: Képes az 01005 csomagolásra és a 0,4 mm alatti ultrafinom lépcsőzetű BGA összeszerelésre, támogatva a kisméretű és hordozható orvosi eszközök precíziós gyártását.

A biztonsági és teljesítményszabványok egyaránt teljesülnek, így kiküszöbölhetők a klinikai kockázatok

• Villamos biztonság: I/II. osztályú szigetelési tervezés, szivárgóáram <100 μA, erős és gyenge áramú területek elkülönített elrendezése az áramütés kockázatának elkerülése érdekében;

• EMC optimalizálás: Átment az IEC 61000 elektromágneses kompatibilitási teszten, optimalizált földelési, árnyékolási és szűrőtervezés az eszközök közötti zavarok kiküszöbölésére és a pontos diagnosztikai adatok biztosítására;

• Jel integritás: Pontosan szabályozott impedanciamatching (±10%) a kroszszbeszéd és jelcsillapodás csökkentése érdekében, alkalmazkodva a CT-készülékek és nukleinsav-teszteszközökhez hasonló nagypontosságú berendezések jelátviteli követelményeihez.

Pontos folyamatirányítás biztosítja a termék konzisztenciáját

• Tiszta gyártás: 1000-es osztályú tisztaszoba ultrahangos tisztítással és ionos tisztítási folyamatokkal, ami majdnem nulla forrasztási salakot és fluxusmaradékot eredményez;

• Pontos gyártás: SMT helyezési pontosság ±0,03 mm, reflow forrasztási hőmérsékleti profilkülönbség ±2 ℃, forrasztási üregesség aránya <5%, kis sorozatú és sokféle termék rugalmas gyártásának támogatása;

• Teljes körű ellenőrzési garancia: 100% AOI képi ellenőrzés, röntgensugárzásos forrasztási ellenőrzés, ICT áramkörtesztelés, FCT funkcionális tesztelés, hibaszázalék a PPM szinten történő szabályozása.