Nagy létszámú szerelési szolgáltatás

Nagy hatékonyságú, nagy volumenű PCBA-szerelés gépjárműipari, ipari és fogyasztási elektronikai alkalmazásokhoz – folyamatos minőséget, gyors átfutási időt és költségoptimalizálást nyújt tömeggyártási sorozatokhoz.

Automatizált SMT-soraink, szigorú IPC-szerinti minőségellenőrzés és skálázható folyamatok biztosítják a határidőre történő szállítást nagyobb rendelések esetén is. A prototípus-gyártástól a tömeggyártásig minden igényét kielégítjük, miközben nem engedünk a pontosságból.

✅ Automatizált SMT-sorok gyors tömeggyártáshoz

✅ IPC-szerinti minőségirányítás és nyomonkövethetőség

✅ Költséghatékony megoldások nagy mennyiségű rendelésekhez

✅ Zökkenőmentes átállás a prototípusozásról a tömeggyártásra

Leírás

A NYÁK-összeszerelés során a mennyiségi igények különbözőek. Amikor egy terméket nagy létszámban gyárt, nagyüzemi NYÁK-összeszerelési szolgáltatásokra van szüksége céljai eléréséhez. Alapvetően a 1000 darabot meghaladó projekteket sorolják ide, és megbízható, megbecsült összeszerelő partnerre, például a KING FIELDre van szükségük kezelésükhöz.

NAGYÜZEMI NYÁK-ÖSSZESZERELÉS ELŐNYEI

A nagy volumenű PCB-szerelés alapvető értéke a stabil minőség, a kezelhető költségek és hatékony szállítás elérése nagy létszámú, automatizált gyártáson keresztül, kielégítve az érett termékek nagy piaci bevetésének igényeit. Előnyei főként az alábbi öt területen jelennek meg:

Jelentős költségelőny, alacsonyabb egységköltség

· Alapanyag-beszerzési kedvezmények: A nagy mennyiségű alkatrészbeszerzés lehetővé teszi a hosszú távú szerződéseket a beszállítókkal, így alacsonyabb egységárakat biztosítva, jelentősen csökkentve a fő anyagköltségeket.

· Fix költségek leírása: A termelő sorok és berendezések értékcsökkenése, valamint a gyár bérleti díj, mint fix költségek, nagy termelési volumenre oszlanak el, csökkentve az egységre eső fix költségek arányát.

· A gyártási hatékonyság javítása és költségek csökkentése: A teljesen automatizált gyártósorok folyamatosan és stabilan működnek, csökkentve az állásidőt a sorátállítások és kézi műveletek miatt, növelik az egységnyi időre jutó kibocsátást, és csökkentik a termékenkénti munkaerő- és energia-költségeket.

Kiválóan konzisztens termékminőség és stabilitás

· Az automatizált folyamatok csökkentik az emberi hibákat: A pasztafelvitelektől, alkatrészbehelyezéstől, reflow forrasztáson át a tesztelésig az egész folyamat nagypontosságú berendezésekkel történik, elkerülve a kézi műveletek véletlenszerűségét, és biztosítva, hogy minden egyes NYÁK forrasztási pontossága és alkatrészek elhelyezésének konzisztenciája megfeleljen az iparági szabványoknak.

· Szabványosított tesztelési rendszer garantálja a kitermelést: Online AOI és röntgenvizsgáló berendezésekkel felszerelve, nagy mennyiségű terméken 100%-os automatizált tesztelés történik, amely időben azonosítja és eltávolítja a hibás termékeket; egyidejűleg a statisztikai folyamatirányítás figyeli a gyártási paramétereket, korai figyelmeztetést adva a minőségbeli ingadozásokra, ezzel stabilizálva a termékhozamot.

· Szabványosított gyártási folyamatparaméterek: A meglévő termékek esetében az optimális gyártási paramétereket rögzítik, elkerülve a minőségi ingadozásokat, amelyeket gyakori beállítások okozhatnának, így különösen alkalmas olyan területekre, mint az orvosi és az autóipar, ahol magas a megbízhatósági igény.

Hatékony szállítási képesség a nagy léptékű piaci igények kielégítéséhez

· Teljesen automatizált gyártósorok nagy tömegű kimenetelhez: A nagy sebességű helyezőgépek óránként tízezres, sőt akár százezres mennyiségű alkatrészt is összeszerelhetnek. Folyamatos gyártási folyamat mellett ez lehetővé teszi a százezres vagy akár milliós nagyságrendű rendelések gyors teljesítését, csökkentve ezzel az átfutási időt.

· Rugalmas ellátási lánc-együttműködés: A nagy léptékű termelést általában átfogó ellátási láncrendszer támogatja, amely lehetővé teszi az alapanyagok just-in-time (pontosan időben) szállítását. Ez csökkenti a készletfelhalmozódást, miközben biztosítja a folyamatos termelést és megelőzi a szállítási késéseket anyaghiány miatt.

Átfogó minőségnyomozhatóság és megfelelőség-igazolás

· Teljes körű nyomkövethetőségi menedzsment: Vonalkód vagy QR-kód technológiát használva minden egyes PCB esetén rögzítik a gyártási tétel, nyersanyag-tétel, tesztadatok és kezelő információit. Ez lehetővé teszi a minőségi problémák gyors azonosítását, csökkentve a visszahívási költségeket.

· Megfelelés az iparági tanúsítási követelményeknek: A nagy léptékű termelő sorokat általában az ISO 9001, IATF 16949 és ISO 13485 sztenderdeknek megfelelően építik ki, kielégítve különböző iparágak megfelelési követelményeit, és lehetővé téve a termékek zavartalan piacra jutását.

A hosszú távú ellátási lánc és technikai támogatás előnyei

· Hosszú távú, stabil, nagy volumenű megrendelések esetén a gyártók hajlandóbbak erőforrásokat fektetni a folyamatoptimalizálásba, tovább növelve a termék megbízhatóságát és a gyártási hatékonyságot.

· Hosszú távú stratégiai partnerek kialakítása gyártókkal értéknövelt szolgáltatásokhoz való hozzáférést biztosít, mint például elsőbbségi ütemezés, technikai frissítési támogatás és költségoptimalizálási javaslatok, amelyek növelik a termék versenyképességét a piacon.

Kis sorozat/prototípus PCBA gyártás közötti alapvető különbségek

| Nagy volumenű PCB-szerelés | Kis sorozat / Prototípus PCBA | ||||

| Rendelési mennyiség | Több tízezres vagy annál nagyobb darabszámú sorozatok | Néhány darabtól több ezer darabig terjedő sorozatméretek | |||

| Termelési módszer | Teljesen automatizált gyártósorok, folyamatos üzemeltetés | Főként félig automatikus vagy manuális szerelés, gyakori vonalváltások | |||

| Költségek ellenőrzése | Az egységköltség minimalizálására fókuszálás | Szállítási sebesség és rugalmasság elsőbbsége | |||

| Tervezési alkalmazkodóképesség | Szabványos termékekhez alkalmas; a módosítások magas költségűek | R&D fázisban lévő termékekhez alkalmas, támogatja a gyors tervezési iterációkat | |||

| Tesztelési módszer | Főként online automatizált tesztelés, mintavételes ellenőrzéssel kiegészítve | Kézi + félig automatizált tesztelés, elsősorban 100%-os ellenőrzés | |||

Miért válassza a Kingfield nagyüzemi összeszerelési szolgáltatását?

A Kingfield nagy sorozatszámú NYÁK-szerelési szolgáltatása automatizált, skálázható, költséghatékony NYÁK-gyártást kínál tömegpiaci termékekhez, teljes körű kulcsrakész támogatással, szigorú minőségellenőrzéssel és versenyképes árazással érett tervekhez.

Kulcsrakész, egylépcsős végrehajtás

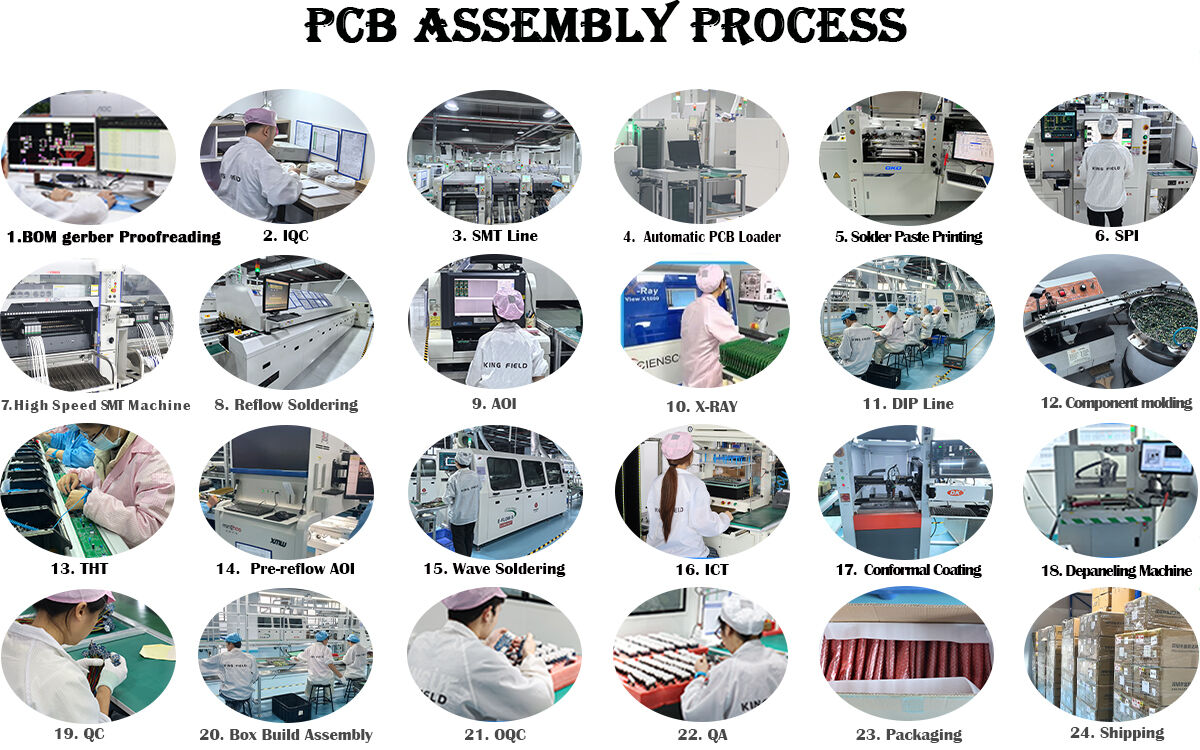

· Teljes folyamat: alkatrészbeszerzés, NYÁK gyártás, SMT/THT szerelés, reflow/hullámpapírozás, dobozgyártás és funkcionális tesztelés.

Támogatja a nagy vegyes tömeggyártást rugalmas vonalkonfigurációval, gyors átállítással.

Magas fokon automatizált gyártósor

· Főbb berendezések: automata forrasztópaszta nyomtatók, nagysebességű helyezőgépek, reflowsütők, hullámpapírozó rendszerek, online AOI és röntgeninspekciós berendezések.

Lean gyártás rögzített folyamatparaméterekkel, hogy minimalizálja az emberi hibát és biztosítsa az egységességet.

Szigorú minőségbiztosítás

· Megfelelőség: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS és REACH.

· Teljes folyamatszabályozás: SPC parametrikus felügyeletre, 100% automatizált vizsgálatra, véletlenszerű mintavételre és nyomon követhetőségre vonalkód/QR-kód segítségével kötegek és anyagok esetén.

Ellátási lánc és költségoptimalizálás

Tömeges alkatrészbeszerzés hosszú távú szállítói szerződések révén alacsonyabb egységköltségekért.

JIT anyagbeszerzés a készlet csökkentéséhez és a folyamatos gyártás biztosításához.

Fix költségek amortizációja nagy volumenű folyamatos üzemeltetéssel, hogy csökkentsék az egységre jutó felárakat.

Ipari szakértelem

Kiterjedt tapasztalat ipari irányítástechnikában, autóelektronikában, orvosi berendezésekben, fogyasztási elektronikában és egészség- és jóléti termékekben.

Műszaki támogatás DFM optimalizáláshoz a kibocsátás javításáért és a gyártási költségek csökkentéséért

Termelési kapacitás

| Szerelési típusok |

● SMT szerelés (AOI ellenőrzéssel); ● BGA szerelés (röntgenellenőrzéssel); ● Átfúrt lyukas szerelés; ● SMT és átmenő furatos vegyes szerelés; ● Készlet szerelése |

||||

| Minőségellenőrzést |

● AOI ellenőrzés; ● Röntgenellenőrzés; ● Feszültségteszt; ● Chipprogramozás; ● ICT teszt; Funkcionális teszt |

||||

| NYÁK-típusok | Merev NYÁK, fémmagú NYÁK, hajlított NYÁK, merev-hajlított NYÁK | ||||

| Komponens típusok |

● Passzív alkatrészek, legkisebb méret 0201 (inch) ● Finomrácsozású chipek 0,38 mm-ig ● BGA (0,2 mm rácsozás), FPGA, LGA, DFN, QFN röntgenvizsgálattal ● Csatlakozók és kivezetések |

||||

| Alkatrészbeszerzés |

● Teljes körű kivitelezés (az összes alkatrészt az Yingstar szállítja) ● Részleges körű kivitelezés ● Készletként szállított / Megbízás alapján |

||||

| Forrasztási típusok | Ólmos; Ólmozatlan (RoHS); Vízoldható forrasztópaszta | ||||

| Rendelési mennyiség |

● 5 db-tól 100 000 db-ig ● Prototípusoktól a tömeggyártásig |

||||

| Gyártási átfutási idő | 8 és 72 óra között, ha a alkatrészek készek | ||||