Service til montage i høj kapacitet

Højeffektiv montage i stor skala til bilindustri, industrielle applikationer og forbruger elektronik – leverer konsekvent kvalitet, hurtig gennemløbstid og omkostningsoptimering ved massproduktion.

Vores automatiserede SMT-linjer, strenge kvalitetskontroller i overensstemmelse med IPC samt skalerbare arbejdsgange sikrer levering til tiden, selv ved store ordrer. Fra prototypetilpasning til fuldskala produktion imødekommer vi dine behov for høj kapacitet uden kompromis med præcisionen.

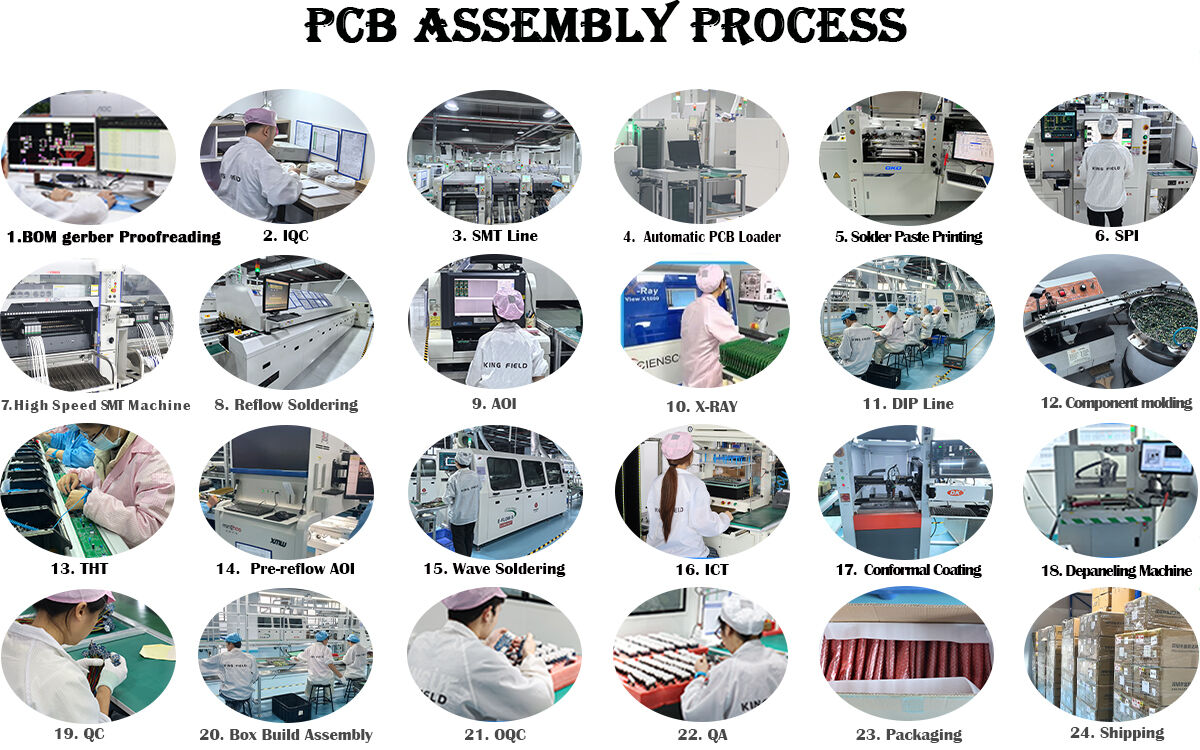

✅ Automatiserede SMT-linjer til hurtig masseproduktion

✅ Kvalitetskontrol og sporbarhed i overensstemmelse med IPC

✅ Omkostningsoptimerede løsninger til store ordrer

✅ Problemfri opskalering fra prototyping til stort set

Beskrivelse

Ved PCB-montage varierer kravene efter oplagsstørrelse. Når du producerer et produkt i stor skala, har du brug for service til montage af print i høj oplag for at nå dine mål. Projektér med over 1000 dele kategoriseres generelt som montage i høj oplag og kræver en pålidelig og anerkendt samarbejdspartner, som KING FIELD, til at håndtere dem.

FORDELE VED MONTAGE AF PRINT I HØJ OPLAG

Kerneværdien i montage af høje oplag af PCB består i at opnå stabil kvalitet, kontrollerede omkostninger og effektiv levering gennem storskalig, automatiseret produktion, hvilket imødekommer behovet for storstilet markedsplacering af modne produkter. Fordele viser sig primært i følgende fem aspekter:

Betydelige omkostningsfordele, der sænker produktionsomkostningerne pr. enhed

· Rabatter ved råvareindkøb: Store indkøb af komponenter muliggør langsigtet samarbejde med leverandører og sikrer lavere stykpriser, hvilket markant reducerer omkostningerne til kerne materialer.

· Afskrivning af faste omkostninger: Faste omkostninger såsom produktionslinjer og udrustningsafskrivninger samt fabrikshusleje kan spredes over et stort antal produkter, hvilket reducerer andelen af faste omkostninger pr. enhed.

· Forbedret produktionsydelse og omkostningsreduktion: Fuldt automatiserede produktionslinjer fungerer kontinuerligt og stabilt, hvilket reducerer tabt tid pga. skift af linjer og manuelle handlinger, øger produktionen pr. tidsenhed og sænker arbejds- og energiomkostninger pr. produkt.

Meget ensartet produktkvalitet og stabilitet

· Automatiserede processer reducerer menneskelige fejl: Fra loddepastaprint, komponentplacering, reflow-lodning til test udføres hele processen af højpræcisionsudstyr, hvilket undgår tilfældigheder ved manuel betjening og sikrer, at lodningens nøjagtighed og komponentplaceringens konsistens for hver PCB opfylder branchestandarder.

· Standardiseret testsystem sikrer udbytte: Udstyret med online AOI og røntgeninspektionsudstyr udføres 100 % automatiseret test af store mængder produkter, hvilket hurtigt identificerer og fjerner defekte produkter; samtidig overvåger statistisk proceskontrol produktionsparametre, advarer om kvalitetsvariationer og stabiliserer produktionsudbytte.

· Standardiserede produktionsprocesparametre: For etablerede produkter er optimale produktionsparametre låst, hvilket undgår kvalitetsvariationer forårsaget af hyppige justeringer og gør det velegnet til områder med høje krav til pålidelighed, såsom medicinal- og bilindustrien.

Effektiv leveringsevne til opfyldelse af efterspørgslen i store markeder

· Fuldt automatiserede produktionslinjer til høj kapacitet: Højhastighedsmaskiner til optag og placering kan samle ti tusind eller endda hundredetusindvis af komponenter i timen. Kombineret med en kontinuerlig produktionsproces muliggør dette hurtig behandling af ordrer på hundredetusindvis eller endda millioner af enheder, hvilket forkorter den samlede leveringstid.

· Fleksibel samarbejdspartner i forsyningskæden: Produktion i stor skala understøttes typisk af et omfattende system i forsyningskæden, der muliggør just-in-time-levering af råmaterialer. Dette reducerer opbygning af lagerbeholdning, mens det sikrer kontinuitet i produktionen og undgår leveringsforsinkelser pga. mangel på materialer.

Omhyggelig sporbarhed af kvalitet og sikring af overensstemmelse

· Fuldt processporbarhedsstyring: Ved brug af stregkode- eller QR-kodeteknologi registreres oplysninger såsom produktionsbatch, råvarebatch, testdata og operatør for hver enkelt PCB. Dette gør det muligt hurtigt at identificere årsagen til eventuelle kvalitetsproblemer og dermed reducere omkostningerne ved tilbagekaldelser.

· Overholdelse af branchecertificeringskrav: Store produktionslinjer er typisk bygget i overensstemmelse med standarder såsom ISO 9001, IATF 16949 og ISO 13485, hvilket imødekommer kravene fra forskellige industrier og letter produkternes markedsføring.

Fordele ved langvarig leverancekæde og teknisk support

· For langvarige, stabile ordrer med høj volumen er producenterne mere villige til at investere ressourcer i procesoptimering, hvilket yderligere forbedrer produktets pålidelighed og produktionseffektiviteten.

· Opbygning af langsigtet strategiske partnerskaber med producenter giver adgang til værditilføjede tjenester såsom prioriteret planlægning, support ved tekniske opgraderinger og forslag til omkostningsoptimering, hvilket øger produktets konkurrenceevne på markedet.

De kerneforskelle mellem småserier/prototype-PCBA-produktion

| Højvolumen PCB-montage | Småserie / Prototype PCBA | ||||

| Ordrevolume | Produktionsstørrelser på titusindvis af enheder eller flere | Produktionsstørrelser fra et par stykker til flere tusinde stykker | |||

| Produktionsmetode | Fuldt automatiserede produktionslinjer, kontinuerlig drift | Primært halvautomatisk eller manuel montage, med hyppige linjeskift | |||

| Omkostningsstyring | Fokus på at minimere stykomkostningen | Prioriterer leveringshastighed og fleksibilitet | |||

| Design Fleksibilitet | Velegnet til standardiserede produkter; høj omkostning ved ændringer | Velegnet til produkter i R&D-fasen, der understøtter hurtige designiterationer | |||

| Testemetode | Primært online automatiseret test, suppleret med stikprøvevise test | Manuel + halvautomatisk test, primært 100 % inspektion | |||

Hvorfor vælge Kingfields service til montage i høj oplag?

Kingfields service for stortoilets PCB-assembly leverer automatiseret, skalerbar og omkostningsoptimeret PCBA til massemarkedsprodukter, med end-to-end turnkey-understøttelse, streng kvalitetskontrol og konkurrencedygtige priser for modne designs.

Turnkey Helhjørnes-eksekvering

· Fuld proces: komponentindkøb, PCB-fremstilling, SMT/THT-assembly, reflow-/bølgesolding, box build og funktions test

Understøtter høj-variation stortoiletsproduktion med fleksibel linjeopsætning til hurtig omstilling

Højt Automatiseret Produktionslinje

· Nøgleudstyr: automatiske soldepastaprintere, højhastighedspick-and-place-maskiner, reflowovne, bølgesoldingssystemer, online AOI og røntgeninspektion

Lett produktion med faste procesparametre for at minimere menneskelige fejl og sikre konsistens.

Streng kvalitetssikring

· Overholdelse: IPC-A-610, ISO 9001, IATF 16949, ISO 13485, RoHS og REACH.

· Fuldt proceskontrol: SPC til overvågning af parametre, 100 % automatisk inspektion, stikprøvebaseret kontrol og sporbarhed via stregkode/QR-kode for batcher og materialer.

Leveringskæde og omkostningsoptimering

Køb af komponenter i store mængder med langsigtede leverandørkontrakter for lavere stykomkostninger.

JIT-materialforsyning for at reducere lagerbeholdning og sikre produktionskontinuitet.

Afskrivning af faste omkostninger gennem højvolumen kontinuerlig drift for at nedsætte stykomkostningerne.

Ekspertise inden for industrien

Dybdegående erfaring inden for industriel styring, automobil-elektronik, medicinske instrumenter, forbruger-elektronik samt sundheds- og trivselsprodukter.

Teknisk support til DFM-optimering for at forbedre udbyttet og reducere produktionsomkostninger

Produktionskapacitet

| Montagetyper |

● SMT-montage (med AOI-inspektion); ● BGA-montage (med røntgeninspektion); ● Gennemhulsmontering; ● SMT & gennemhulsblandet samling; ● Kitsamling |

||||

| Kvalitetsinspektion |

● AOI-inspektion; ● Røntgeninspektion; ● Spændingstest; ● Chipprogrammering; ● ICT-test; Funktionel test |

||||

| PCB-typer | Stive PCB, Metalcore-PCB, Flex-PCB, Stiv-Flex-PCB | ||||

| Komponenttyper |

● Passive komponenter, mindste størrelse 0201(tomme) ● Finpitch-chips ned til 0,38 mm ● BGA (0,2 mm pitch), FPGA, LGA, DFN, QFN med røntgeninspektion ● Stikforbindelser og terminaler |

||||

| Komponenter og reservedele |

● Fuld turnkey (alle komponenter leveret af Yingstar); ● Delvis turnkey; ● Kitted/Consigned |

||||

| Lodningstyper | Med bly; Blyfri (RoHS); Vandopløselig lodpasta | ||||

| Ordrekvantitet |

● 5 stk til 100.000 stk; ● Fra prototyper til masseproduktion |

||||

| Monteringstid | Fra 8 timer til 72 timer, når dele er klar | ||||