E-Test

Præcisionsmåling af elektriske kredsløb (E-test) til PCB/PCBA-bestyrelser – verificerer kredsløbskontinuitet, isolationmodstand og funktionsdygtighed for at opdage kortslutninger, åbne forbindelser og komponentfejl i et tidligt stadium.

✅ Kontrol af kontinuitet og isolationmodstand

✅ Opdager kortslutninger, åbne forbindelser og komponentdefekter

✅ I overensstemmelse med IPC, hurtig gennemløbstid

✅ Skalerbar til prototyper og masseproduktion

Beskrivelse

Hvad er elektrisk test af PCB?

Elektrisk test af PCB henviser til en række standardiserede procedurer, der er designet til at verificere den elektriske funktionalitet og forbindelser på et printet kredsløbskort (PCB) efter produktion. Formålet er at opdage defekter, som kan forårsage fejl i ydeevnen, såsom åbne forbindelser, kortslutninger, forkert placering af komponenter eller defekte loddeforbindelser, inden PCB'et monteres i det endelige produkt.

Det primære mål med elektrisk test af PCB er at identificere eventuelle defekter, kortslutninger, åbne forbindelser eller andre elektriske problemer, som kan kompromittere ydeevnen eller pålideligheden af kredsløbskortet.

Typer af elektrisk test af PCB

PCB elektrisk test omfatter en række specialiserede metoder til at verificere forbindelser på pladen, komponentfunktionalitet og overensstemmelse med konstruktionspecifikationer. Nedenfor er de mest almindelige testtyper, organiseret efter kerneformål og anvendelsesscenarier:

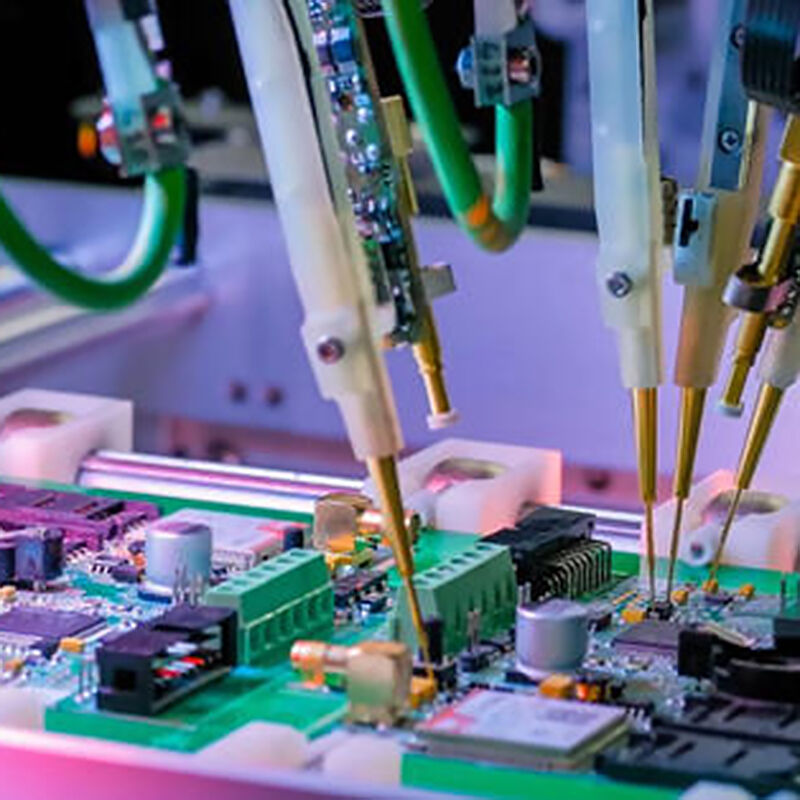

1. In-Circuit Test (ICT)

· Kerneprincip

Bruger et 'bed-of-nails'-fixturet—en specialfremstillet plade med fjederbelastede pinner, der kontakter foruddefinerede testpunkter på PCB'en. Den anvender lavspænding/lavstrøm-signaler for at måle komponentværdier, kontrollere polaritet og registrere åbne/korte forbindelser mellem net.

· Nøgfordele

Høj testhastighed, høj nøjagtighed og egnethed til højvolumenproduktion.

· Anvendelsesscenarier

Massproducerede forbrugerelektronik, automobil-PCB'er og boards med tætte, standardiserede testpunkter.

· Begrænsninger

Fixtureomkostninger er høje; ikke ideel til prototyper eller lavvolumenløb.

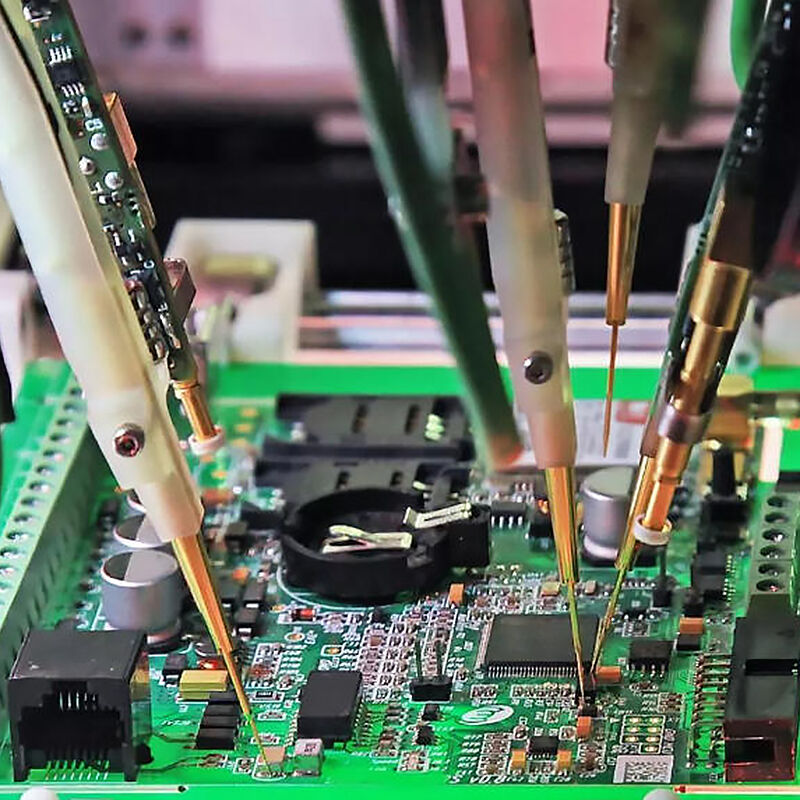

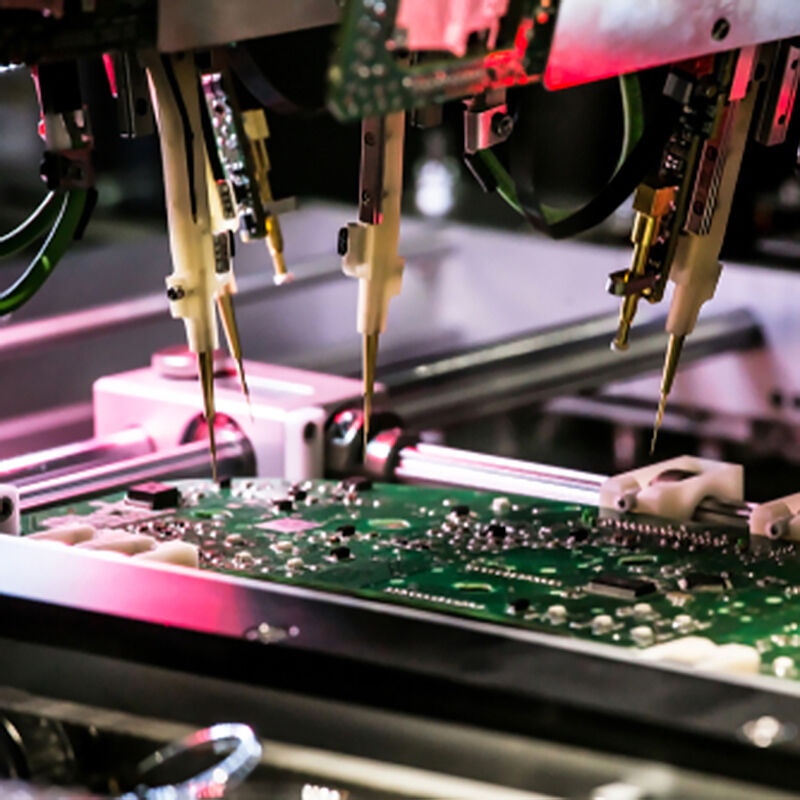

2. Flyvende Probetest (FPT)

· Kerneprincip

Benytter bevægelige, programmerbare sonder i stedet for et fast fixture. Sonderne bevæger sig over PCB-overfladen for at nå testpunkter og udføre kontinuitets-, modstands-, kapacitets- og diodetests.

· Nøgfordele

Ingen brugerdefineret fixtur nødvendig, fleksibel til komplekse layouter og omkostningseffektiv til små serier.

· Anvendelsesscenarier

PCB-prototyper, produktion i lav til mellemstor mængde, højt tæthedskort og kredsløbskort med begrænsede testpunkter.

· Begrænsninger

Langsommere end ICT; ikke optimal til ekstremt højvolumenproduktion.

3. Funktionsprøvning (FCT)

· Kerneprincip

Simulerer den faktiske driftsmiljø for det samlede printkort (PCBA). Den anvender signaler fra den virkelige verden og verificerer, om kredsløbskortets output overholder konstruktionskravene.

· Nøgfordele

Validerer funktionalitet fra ende til ende; sikrer, at PCB'et fungerer som tiltænkt i det endelige produkt.

· Anvendelsesscenarier

Endelig validering af kritiske PCB'er.

· Begrænsninger

Testopstillingen er kompleks; kræver brugerdefineret programmering for hver PCB-konstruktion.

4. Kontinuitetstest

· Kerneprincip

En grundlæggende, lavpris test, der tjekker, om to punkter på et PCB er elektrisk forbundet. En tester sender en lille strøm gennem en spor - hvis strømmen løber, er stien kontinuerlig; hvis ikke, registreres en åben kreds.

· Nøgfordele

Hurtig, enkel og kræver minimal udstyr.

· Anvendelsesscenarier

Prototypefejlfinding, stikprøver under manuel montage og verifikation af enkle PCB-layouter.

· Begrænsninger

Kun registrerer tilslutningsproblemer; tester ikke komponentfunktionalitet.

5. Grænsevandlertest (BST / JTAG-test)

· Kerneprincip

Bruger JTAG (Joint Test Action Group)-standarder og indbyggede testkredsløb på IC'er med grænsevandleevne. Det tester forbindelser mellem IC'er uden fysiske testpunkter.

· Nøgfordele

Ideel til højtætheds, fine-pitch PCB'er, hvor fysisk adgang til testpunkter er vanskelig.

· Anvendelsesscenarier

PCB'er med komplekse IC'er, luftfarts- og militærelektronik.

6. Automatisk optisk inspektion (AOI) & Automatisk røntgeninspektion (AXI)

Selvom de klassificeres som visuelle/afbildningstester, ofte supplererer de elektriske tester:

AOI: Bruger højopløselige kameraer til at registrere loddefejl og komponentplaceringsfejl inden elektrisk test.

AXI: Bruger røntgenstråler til at inspicere skjulte loddeforbindelser, som ikke kan nås af sonder eller kameraer.

Almindelige typer elektrisk testning af printkort

| Test Type | Kerneprincip | Anvendelsesscenarier | |||

| In-Circuit Test (ICT) | Bruger et 'naglesengs'-fikstyr til at kontakte testpunkter på printkortet; måler komponentværdier, kontinuitet og polaritet ved anvendelse af små testspændinger/strømme. | Højvolumenproduktion af printkort med tætte testpunkter; ideel til at registrere fejl i komponentplacering, loddefejl og forkerte værdier. | |||

| Flyvende probe-test (FPT) | Anvender bevægelige sonder (i stedet for et fast fikstyr) til at tilgå testpunkter; programmeret til at udføre kontinuitets-, modstands-, kapacitets- og diodetests. | Lav til mellemstor produktionsmængde, prototypeprintkort eller kredsløbskort med komplekse layout, hvor ICT-fikstyrs ikke er omkostningseffektive. | |||

| Funktionstest (FCT) | Simulerer det faktiske driftsmiljø for printkortet; anvender indgangssignaler og verificerer udgangsresponser i henhold til konstruktionspecifikationer. | Endelig validering af printkortassamblagens funktionalitet; sikrer, at kredsløbskortet fungerer som en komplet enhed. | |||

| Kontinuitetstest | En grundlæggende test, der tjekker, om to punkter på en PCB er elektrisk forbundet ved at registrere strømflow mellem dem. | Hurtig validering af sporforbindelser under fejlfinding i prototyper eller stikprøvekontroller. | |||

Hvorfor elektrisk PCB-testning er afgørende og hvorfor det betyder noget for dig

Elektrisk PCB-testning er ikke bare et "fabrikskvalitetsstyrings-trin"—det er en kritisk proces, der direkte påvirker produkternes pålidelighed, besparelser og ydeevne for alle fra producenter til slutbrugere. Uanset om du er køber af PCB, produktudvikler eller forbruger, her er grunden til, at det betyder noget:

Opdager fejl tidligt for at reducere omkostninger

Produktionsfejl er uundgåelige – men at opdage dem, inden et PCB monteres i et færdigt produkt, eliminerer dyre reparationer, udskiftninger og produktionsforsinkelser.

· For producenter: Undgår garantikrav, produkttilbagekaldelser og skader på brand-reputation. Et enkelt defekt PCB i et højvolumeprodukt kan føre til tab på millioner.

· For dig: Sikrer, at du modtager printkort, der opfylder dine specifikationer – ingen spildtid på fejlfinding af kredsløb, der skulle have virket fra start. Du reducerer udviklingscykluserne og minimerer risikoen for projektforsinkelser.

Garanterer produktets pålidelighed og sikkerhed

Defekte printkort er en hovedårsag til produktfejl og sikkerhedsrisici:

En kortsluttet spor i et strømforsyningsprint kan forårsage overophedning, brand eller elektriske stød.

En åben kreds i et medicinsk print kan føre til livstruende fejlfunktioner.

En forkert modstand i et automotivprint kan deaktivere kritiske systemer.

Elektrisk test bekræfter, at hvert eneste print fungerer præcist som det er designet, så produkterne er sikre at bruge og pålidelige gennem hele deres levetid. For dig betyder det ro i sindet – uanset om du bygger en prototype eller sender en million enheder til kunder.

Sørger for overholdelse af branchestandarder

De fleste industrier har strenge krav til printkvalitet. Elektrisk test er et obligatorisk trin for at opfylde disse krav og opnå reguleringstilladelse.

· For virksomheder: Overholdelse er en nødvendighed for at kunne sælge produkter på globale markeder. Uden korrekt test kan dine produkter blive forbudt til salg eller udsat for retlige sanktioner.

· For slutbrugere: Overholdelse betyder, at du køber produkter, der opfylder strenge kvalitets- og sikkerhedsstandarder – ingen kompromisser med ydeevnen.

Forbedrer produktionsydelse og ensartethed

Elektrisk test optimerer produktionen ved:

At fjerne fejl ved manuel inspektion.

At sikre, at hver eneste PCB i et parti lever op til de samme kvalitetsstandarder – ingen varierende ydeevne.

For dig betyder dette ensartet produktpræstation: hver PCB, du bestiller, vil fungere på samme måde, hvilket reducerer variationer i din egen produktion eller projekter.

Sparer dig tid og besvær senere hen

Forestil dig at integrere en defekt PCB i dit produkt, kun for at opdage fejlen efter samling, test eller endda efter levering til kunden. Tiden og omkostningerne til at diagnosticere, udskifte og genafprøve produktet er kolossale.

Elektrisk test flytter dette ansvar over til PCB-producenten, så defekter opdages, inden kortet forlader fabrikken. For dig betyder det:

Færre designiterationer og fejlretningssessioner.

Hurtigere tid til markedsplacering for dine produkter.

Glade kunder, som ikke oplever produktfejl.