Kiểm tra Điện Tử

Kiểm tra điện chính xác (E-Test) cho các bộ phận PCB/PCBA—kiểm tra tính liên tục mạch, điện trở cách ly và độ toàn vẹn chức năng để phát hiện sớm các lỗi nối tắt, đứt mạch và lỗi linh kiện.

✅ Kiểm tra tính liên tục và điện trở cách ly

✅ Phát hiện lỗi nối tắt, đứt mạch và lỗi linh kiện

✅ Tuân thủ IPC, thời gian hoàn thành nhanh

✅ Khả thi mở rộng cho mẫu thử và sản xuất hàng loạt

Mô tả

Kiểm Tra Điện PCB Là Gì?

Kiểm tra điện PCB đề cập đến một loạt các quy trình tiêu chuẩn được thiết kế để xác minh chức năng và độ kết nối điện của một bảng mạch in (PCB) sau khi sản xuất. Mục đích chính của nó là phát hiện các lỗi có thể gây ra sự cố về hiệu suất, chẳng hạn như mạch hở, mạch ngắn, lắp đặt linh kiện sai hoặc các mối hàn lỗi, trước khi PCB được lắp ráp vào sản phẩm cuối cùng.

Mục tiêu chính của việc kiểm tra điện PCB là xác định bất kỳ lỗi nào, các điểm nối tắt, đứt mạch hoặc các vấn đề điện khác có thể ảnh hưởng đến hiệu suất hoặc độ tin cậy của bảng mạch.

Các Loại Kiểm Tra Điện PCB

Kiểm tra điện trên PCB bao gồm một loạt các phương pháp chuyên biệt nhằm xác nhận tính nối thông, chức năng linh kiện và sự tuân thủ với thông số thiết kế. Dưới đây là các loại kiểm tra phổ biến nhất, được phân loại theo mục đích chính và các tình huống ứng dụng:

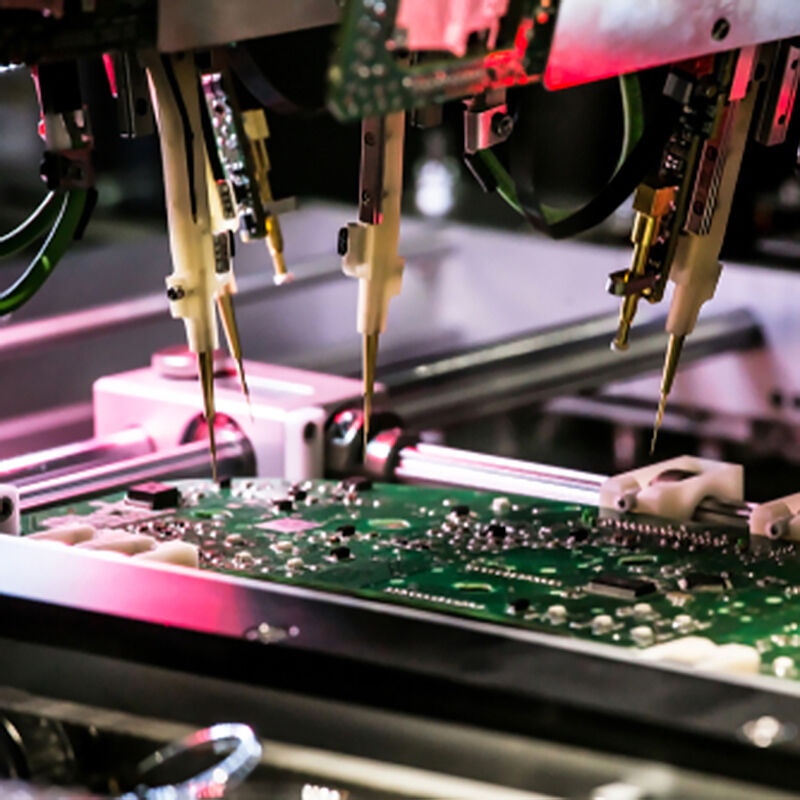

1. Kiểm tra mạch trong (ICT)

· Nguyên tắc cốt lõi

Sử dụng một bộ kẹp dạng 'giường kim'—một tấm tùy chỉnh với các chốt lò xo tải áp tiếp xúc các điểm kiểm tra đã định trước trên PCB. Phương pháp này áp dụng tín hiệu điện áp/dòng điện thấp để đo giá trị linh kiện, kiểm tra cực tính và phát hiện các mạch hở hoặc ngắn giữa các mạng.

· Lợi thế chính

Tốc độ kiểm tra cao, độ chính xác cao và phù hợp cho sản xuất số lượng lớn.

· Các kịch bản ứng dụng

Thiết bị điện tử tiêu dùng sản xuất hàng loạt, PCB ô tô và các bo mạch có điểm kiểm tra dày đặc, tiêu chuẩn hóa.

· Hạn chế

Chi phí bộ kẹp cao; không lý tưởng cho các mẫu thử hoặc các lô sản xuất số lượng thấp.

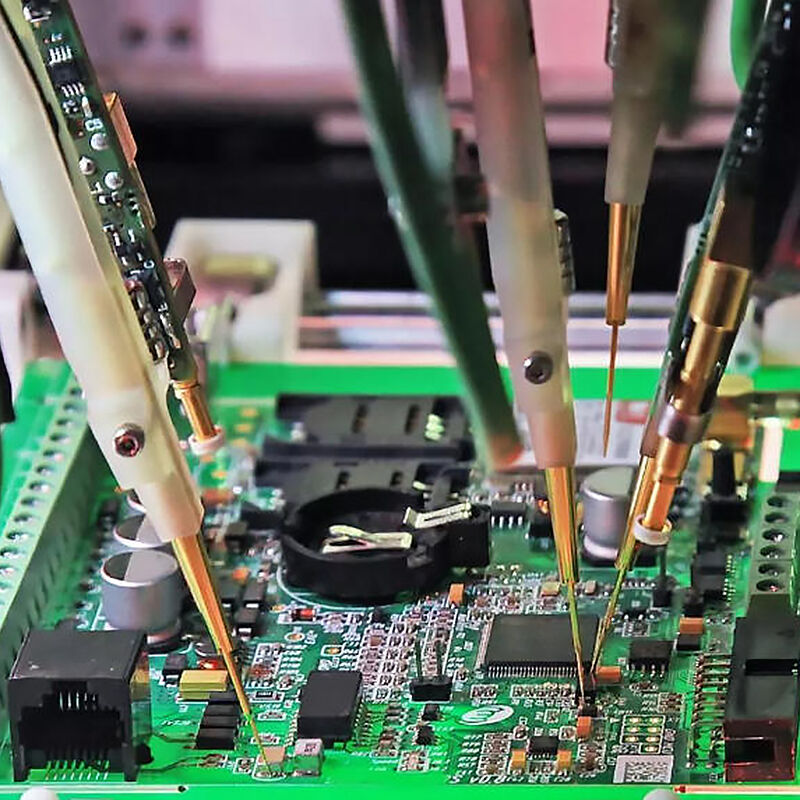

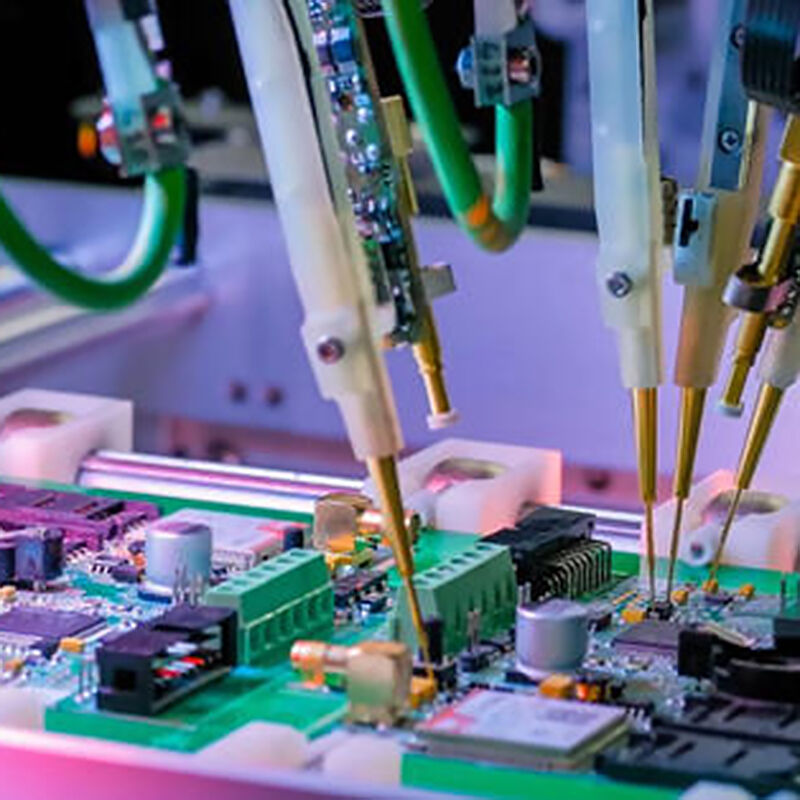

2. Kiểm tra Đầu Dò Bay (FPT)

· Nguyên tắc cốt lõi

Dựa trên các đầu dò di động, có thể lập trình thay vì sử dụng bộ kẹp cố định. Các đầu dò di chuyển trên bề mặt PCB để tiếp cận các điểm kiểm tra, thực hiện các bài kiểm tra thông mạch, điện trở, điện dung và đi-ốt.

· Lợi thế chính

Không cần thiết bị cố định tùy chỉnh, linh hoạt cho các bố trí phức tạp và tiết kiệm chi phí cho các lô nhỏ.

· Các kịch bản ứng dụng

Bản mẫu PCB, sản xuất với khối lượng thấp đến trung bình, các bảng mạch mật độ cao và các bảng mạch có điểm kiểm tra hạn chế.

· Hạn chế

Chậm hơn ICT; không tối ưu cho sản xuất số lượng cực lớn.

3. Kiểm Tra Chức Năng (FCT)

· Nguyên tắc cốt lõi

Mô phỏng môi trường hoạt động thực tế của bảng mạch in đã lắp ráp (PCBA). Nó áp dụng các tín hiệu đầu vào thực tế và xác minh xem đầu ra của bảng mạch có đáp ứng yêu cầu thiết kế hay không.

· Lợi thế chính

Xác nhận chức năng từ đầu đến cuối; đảm bảo rằng PCB hoạt động như mong muốn trong sản phẩm hoàn chỉnh.

· Các kịch bản ứng dụng

Xác nhận cuối cùng đối với các PCB quan trọng.

· Hạn chế

Thiết lập kiểm tra phức tạp; đòi hỏi lập trình tùy chỉnh cho từng thiết kế PCB.

4. Kiểm Tra Thông Mạch

· Nguyên tắc cốt lõi

Một bài kiểm tra cơ bản, chi phí thấp nhằm kiểm tra xem hai điểm trên một PCB có được nối điện với nhau hay không. Máy kiểm tra sẽ truyền một dòng điện nhỏ qua đường mạch—in nếu dòng điện chạy qua, đường dẫn là thông mạch; nếu không, sẽ phát hiện được mạch hở.

· Lợi thế chính

Nhanh chóng, đơn giản và yêu cầu thiết bị tối thiểu.

· Các kịch bản ứng dụng

Gỡ lỗi mẫu thử nghiệm, kiểm tra ngẫu nhiên trong quá trình lắp ráp thủ công và xác minh bố trí mạch in đơn giản.

· Hạn chế

Chỉ phát hiện các vấn đề về kết nối; không kiểm tra chức năng của linh kiện.

5. Kiểm tra quét biên (BST / JTAG Test)

· Nguyên tắc cốt lõi

Sử dụng tiêu chuẩn JTAG (Joint Test Action Group) và mạch kiểm tra tích hợp trên các IC có khả năng quét biên. Phương pháp này kiểm tra các kết nối giữa các IC mà không cần điểm kiểm tra vật lý.

· Lợi thế chính

Lý tưởng cho các mạch in mật độ cao, bước chân linh kiện nhỏ nơi việc tiếp cận vật lý đến các điểm kiểm tra là khó khăn.

· Các kịch bản ứng dụng

Mạch in với các IC phức tạp, điện tử hàng không vũ trụ và quân sự.

6. Kiểm tra quang học tự động (AOI) & Kiểm tra tia X tự động (AXI)

Mặc dù được phân loại là kiểm tra hình ảnh/thị giác, chúng thường bổ trợ cho kiểm tra điện:

AOI: Sử dụng camera độ phân giải cao để phát hiện lỗi hàn và sai lệch vị trí linh kiện trước khi kiểm tra điện.

AXI: Sử dụng tia X để kiểm tra các mối hàn ẩn mà các đầu dò hoặc camera không thể tiếp cận.

Các loại kiểm tra điện thường gặp trên PCB

| Loại Kiểm tra | Nguyên lý Cốt lõi | Các kịch bản ứng dụng | |||

| Kiểm tra nội mạch (ICT) | Sử dụng giá cố định dạng bed-of-nails để tiếp xúc với các điểm kiểm tra trên PCB; đo giá trị linh kiện, độ dẫn thông và cực tính bằng cách áp dụng điện áp/dòng điện thử nghiệm nhỏ. | Sản xuất số lượng lớn các PCB có mật độ điểm kiểm tra dày đặc; lý tưởng để phát hiện các lỗi đặt linh kiện, khuyết tật hàn và sai lệch giá trị. | |||

| Kiểm tra đầu dò bay (FPT) | Sử dụng các đầu dò di động (thay thế giá cố định) để tiếp cận các điểm kiểm tra; được lập trình để thực hiện các kiểm tra độ dẫn thông, điện trở, điện dung và điốt. | Sản xuất số lượng thấp đến trung bình, các mẫu PCB prototype hoặc các bo mạch có bố trí phức tạp mà việc sử dụng giá ICT không hiệu quả về chi phí. | |||

| Functional Test (FCT) | Mô phỏng môi trường hoạt động thực tế của PCB; áp dụng các tín hiệu đầu vào và xác minh các phản hồi đầu ra theo đặc điểm thiết kế. | Xác nhận cuối cùng về chức năng của PCBA; đảm bảo bo mạch hoạt động như một đơn vị hoàn chỉnh. | |||

| Kiểm tra liên tục | Một bài kiểm tra cơ bản để kiểm tra xem hai điểm trên một mạch in (PCB) có được nối điện với nhau hay không bằng cách phát hiện dòng điện chạy giữa chúng. | Xác nhận nhanh kết nối của các đường mạch trong quá trình gỡ lỗi mẫu thử hoặc kiểm tra định kỳ. | |||

Tại sao Kiểm tra Điện Tử PCB Là Quan Trọng và Ý Nghĩa Của Nó Đối Với Bạn

Việc kiểm tra điện tử PCB không chỉ đơn thuần là "bước kiểm soát chất lượng tại nhà máy"—đây là một quy trình then chốt trực tiếp ảnh hưởng đến độ tin cậy sản phẩm, tiết kiệm chi phí và hiệu suất hoạt động, từ nhà sản xuất đến người dùng cuối. Dù bạn là người mua PCB, nhà thiết kế sản phẩm hay người tiêu dùng, dưới đây là lý do vì sao việc này quan trọng:

Phát Hiện Sớm Các Lỗi Để Giảm Thiểu Chi Phí

Các lỗi sản xuất là điều không thể tránh khỏi—nhưng việc phát hiện chúng trước khi lắp ráp PCB vào sản phẩm hoàn chỉnh sẽ loại bỏ các chi phí sửa chữa, thay thế tốn kém và chậm trễ trong sản xuất.

· Đối với nhà sản xuất: Tránh được các yêu cầu bảo hành, thu hồi sản phẩm và tổn hại đến danh tiếng thương hiệu. Chỉ một mạch in lỗi trong sản phẩm sản xuất số lượng lớn cũng có thể dẫn đến thiệt hại hàng triệu đô la.

· Dành cho bạn: Đảm bảo bạn nhận được các mạch in (PCB) đúng theo thông số kỹ thuật của mình — không còn mất thời gian xử lý sự cố các bo mạch lẽ ra phải hoạt động ngay từ đầu. Bạn sẽ rút ngắn chu kỳ phát triển và giảm thiểu rủi ro chậm trễ dự án.

Đảm bảo độ tin cậy và an toàn sản phẩm

Các mạch in (PCB) lỗi là nguyên nhân chính gây ra sự cố sản phẩm và nguy cơ về an toàn:

Một vết nối tắt trên mạch in (PCB) nguồn có thể gây quá nhiệt, cháy nổ hoặc giật điện.

Một mạch hở trên mạch in (PCB) thiết bị y tế có thể dẫn đến sự cố nghiêm trọng đe dọa tính mạng.

Một điện trở sai giá trị trên mạch in (PCB) ô tô có thể làm mất hiệu lực các hệ thống quan trọng.

Kiểm tra điện đảm bảo rằng mọi mạch in (PCB) đều hoạt động chính xác như thiết kế, nhằm đảm bảo sản phẩm an toàn khi sử dụng và vận hành ổn định trong suốt vòng đời. Đối với bạn, điều này mang lại sự an tâm — dù bạn đang chế tạo mẫu thử hay giao hàng triệu sản phẩm đến khách hàng.

Đảm bảo tuân thủ các tiêu chuẩn ngành

Hầu hết các ngành công nghiệp đều có tiêu chuẩn nghiêm ngặt về chất lượng mạch in (PCB). Kiểm tra điện là bước bắt buộc để đáp ứng các tiêu chuẩn này và đạt được sự chấp thuận từ cơ quan quản lý.

· Đối với doanh nghiệp: Tuân thủ là điều bắt buộc để bán sản phẩm trên các thị trường toàn cầu. Nếu không có kiểm tra đúng cách, sản phẩm của bạn có thể bị cấm bán hoặc phải đối mặt với các hình phạt pháp lý.

· Đối với người dùng cuối: Tuân thủ nghĩa là bạn đang mua những sản phẩm đáp ứng các tiêu chuẩn nghiêm ngặt về chất lượng và an toàn — không cắt giảm bất kỳ khâu nào liên quan đến hiệu năng.

Cải thiện Hiệu suất và Tính Nhất quán trong Sản xuất

Kiểm tra điện giúp tối ưu hóa quy trình sản xuất bằng cách:

Loại bỏ các lỗi do kiểm tra thủ công.

Đảm bảo mọi mạch in (PCB) trong một lô đều đạt cùng tiêu chuẩn chất lượng — không có sự khác biệt ngẫu nhiên về hiệu năng.

Đối với bạn, điều này đồng nghĩa với hiệu năng sản phẩm ổn định: mọi mạch in (PCB) bạn đặt hàng sẽ hoạt động giống hệt nhau, giảm thiểu sự biến động trong quy trình sản xuất hoặc dự án của bạn.

Tiết kiệm Thời gian và Tránh Rắc rối về Sau

Hãy tưởng tượng việc tích hợp một mạch in (PCB) lỗi vào sản phẩm của bạn, chỉ phát hiện ra vấn đề sau khi đã lắp ráp, kiểm tra hoặc thậm chí sau khi giao cho khách hàng. Thời gian và chi phí để chẩn đoán, thay thế và kiểm tra lại sản phẩm là rất lớn.

Kiểm tra điện chuyển gánh nặng này sang nhà sản xuất PCB, phát hiện các lỗi trước khi bo mạch rời khỏi nhà máy. Đối với bạn, điều này có nghĩa rằng:

Số lần lặp thiết kế và các phiên xử lý sự cố ít hơn.

Thời gian đưa sản phẩm ra thị trường nhanh hơn.

Khách hàng hài lòng hơn vì không gặp sự cố sản phẩm.