Test électrique

Tests électriques de précision (E-Test) pour les assemblages de cartes électroniques (PCB/PCBA) — vérifie la continuité des circuits, la résistance d'isolation et l'intégrité fonctionnelle afin de détecter précocement les courts-circuits, les circuits ouverts et les défauts de composants.

✅ Vérification de continuité et de résistance d'isolation

✅ Détection des courts-circuits, circuits ouverts et défauts de composants

✅ Conforme aux normes IPC, délai rapide

✅ Évolutif pour la prototypage et la production de masse

Description

Qu'est-ce que le test électrique de PCB ?

Le test électrique de PCB fait référence à une série de procédures normalisées conçues pour vérifier la fonctionnalité électrique et la connectivité d'un circuit imprimé (PCB) après fabrication. Son objectif principal est de détecter les défauts pouvant entraîner des défaillances de performance, tels que les circuits ouverts, les courts-circuits, les placements incorrects de composants ou les soudures défectueuses, avant que le PCB ne soit assemblé dans un produit final.

L'objectif principal du test électrique de PCB est d'identifier tout défaut, court-circuit, circuit ouvert ou autre problème électrique pouvant compromettre les performances ou la fiabilité de la carte de circuit.

Types de test électrique de PCB

Les tests électriques de PCB englobent une gamme de méthodes spécialisées permettant de vérifier la connectivité du circuit imprimé, le fonctionnement des composants et la conformité aux spécifications de conception. Voici les types de tests les plus courants, classés selon leur objectif principal et leurs scénarios d'application :

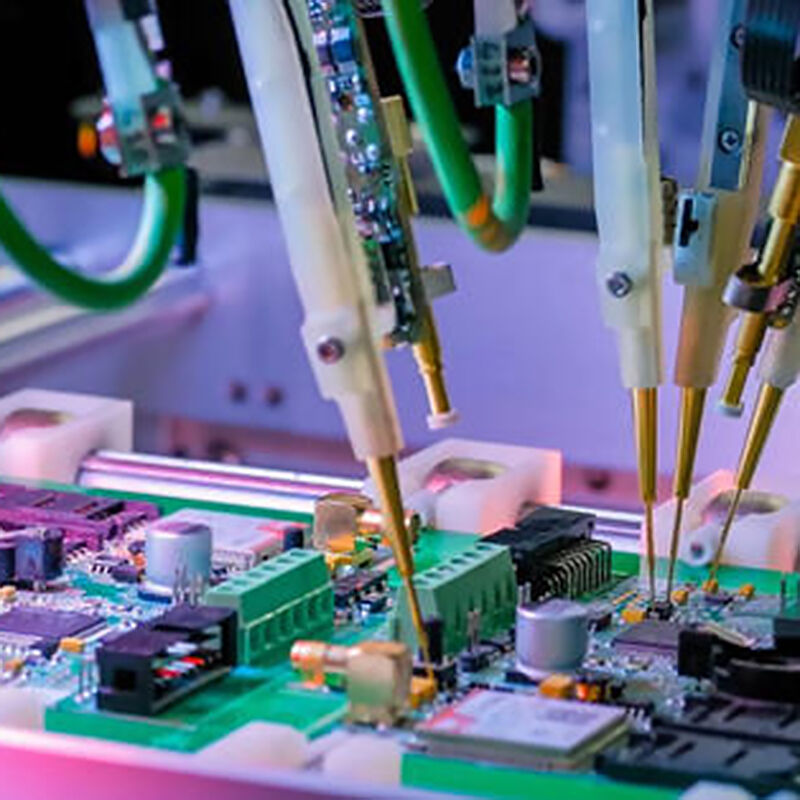

1. Test en circuit (ICT)

· Principe de base

Utilise un support dit « bed-of-nails » — une plaque sur mesure équipée de broches à ressort qui entrent en contact avec des points de test prédéfinis sur le PCB. Ce système applique des signaux basse tension/courant pour mesurer les valeurs des composants, vérifier la polarité et détecter les circuits ouverts/court-circuits entre les pistes.

· Avantages principaux

Vitesse de test élevée, grande précision et adaptabilité à la production de grande série.

· Scénarios d'application

Électronique grand public produite en masse, PCB automobiles et cartes dotées de points de test denses et standardisés.

· Limites

Coût élevé du support ; peu adapté aux prototypes ou aux petites séries.

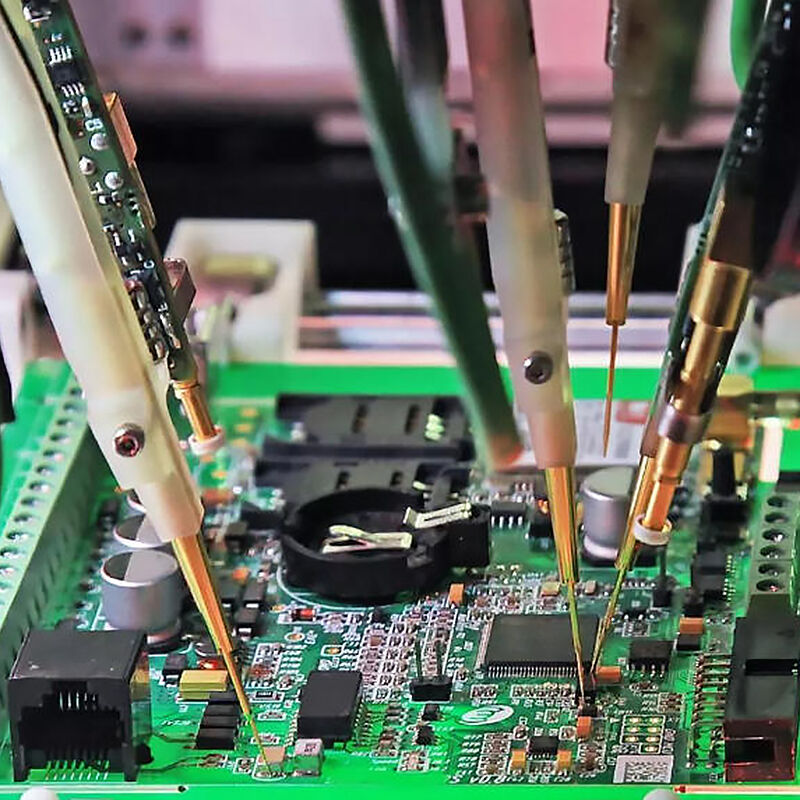

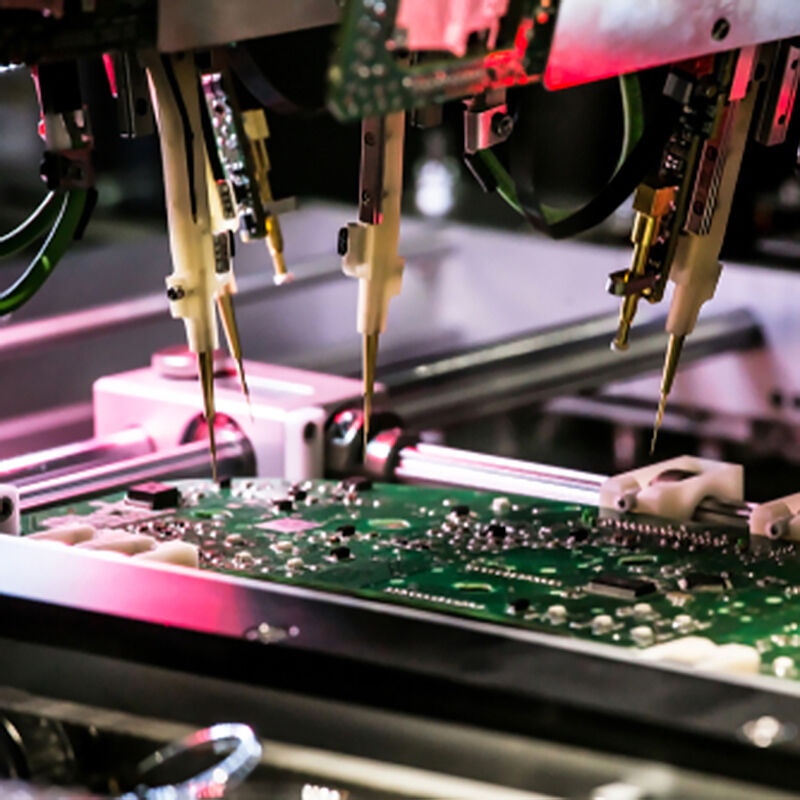

2. Test à la Sonde Volante (FPT)

· Principe de base

S'appuie sur des sondes mobiles et programmables au lieu d'un support fixe. Les sondes se déplacent à la surface du PCB pour accéder aux points de test et effectuer des mesures de continuité, de résistance, de capacité et de diode.

· Avantages principaux

Aucun équipement spécialisé requis, flexible pour les configurations complexes et rentable pour les petites séries.

· Scénarios d'application

Prototypes de circuits imprimés, production de faible à moyenne série, cartes haute densité et cartes avec points de test limités.

· Limites

Plus lent que l'ICT ; pas optimal pour la fabrication en volume ultra-élevé.

4. Test fonctionnel (FCT)

· Principe de base

Simule l'environnement réel de fonctionnement du circuit imprimé assemblé (PCBA). Il applique des signaux d'entrée correspondant à des conditions réelles et vérifie si les sorties de la carte correspondent aux spécifications de conception.

· Avantages principaux

Valide le fonctionnement complet de bout en bout ; garantit que le circuit imprimé fonctionne comme prévu dans le produit final.

· Scénarios d'application

Validation finale des circuits imprimés critiques.

· Limites

La mise en place du test est complexe ; nécessite une programmation spécifique pour chaque conception de PCB.

4. Test de continuité

· Principe de base

Un test de base à faible coût qui vérifie si deux points sur un circuit imprimé sont électriquement connectés. Un testeur envoie un faible courant à travers une piste ; si le courant circule, le trajet est continu ; sinon, un circuit ouvert est détecté.

· Avantages principaux

Rapide, simple et nécessite un équipement minimal.

· Scénarios d'application

Débogage de prototype, vérifications ponctuelles lors du montage manuel et validation de configurations simples de PCB.

· Limites

Détecte uniquement les problèmes de connectivité ; ne teste pas la fonctionnalité des composants.

5. Test par balayage frontal (BST / Test JTAG)

· Principe de base

Utilise les normes JTAG (Joint Test Action Group) et les circuits de test intégrés dans les circuits intégrés dotés de capacités de balayage frontal. Il teste les interconnexions entre les circuits intégrés sans points de test physiques.

· Avantages principaux

Idéal pour les PCB à forte densité et pas fin où l'accès physique aux points de test est difficile.

· Scénarios d'application

PCB comportant des circuits intégrés complexes, électronique aérospatiale et militaire.

6. Inspection optique automatisée (AOI) et inspection automatisée par rayons X (AXI)

Bien qu'elles soient classées comme des tests visuels / d'imagerie, elles complètent souvent les tests électriques :

AOI : utilise des caméras haute résolution pour détecter les défauts de soudure et les erreurs de placement des composants avant les tests électriques.

AXI : Utilise des rayons X pour inspecter les joints de soudure cachés inaccessibles aux sondes ou caméras.

Types courants de tests électriques de cartes PCB

| Type de Test | Principe fondamental | Scénarios d'application | |||

| Test en circuit (ICT) | Utilise un support dit « bed-of-nails » pour accéder aux points de test sur le circuit imprimé ; mesure les valeurs des composants, la continuité et la polarité en appliquant de petites tensions/courants de test. | Production à grand volume de circuits imprimés avec points de test denses ; idéal pour détecter les erreurs de placement des composants, les défauts de soudure et les écarts de valeurs. | |||

| Test par sonde volante (FPT) | Emploie des sondes mobiles (au lieu d'un support fixe) pour accéder aux points de test ; programmé pour effectuer des tests de continuité, de résistance, de capacité et de diode. | Production de faible à moyenne série, prototypes de circuits imprimés ou cartes aux agencements complexes dont l'équipement ICT ne serait pas rentable. | |||

| Test fonctionnel (FCT) | Simule l'environnement de fonctionnement réel du circuit imprimé ; applique des signaux d'entrée et vérifie les réponses de sortie par rapport aux spécifications de conception. | Validation finale du fonctionnement de l'assemblage PCB ; garantit que la carte fonctionne comme un ensemble complet. | |||

| Test de continuité | Un test de base qui vérifie si deux points sur un circuit imprimé sont électriquement connectés en détectant le passage d'un courant entre eux. | Validation rapide de la connectivité des pistes lors du débogage de prototype ou de contrôles ponctuels. | |||

Pourquoi le test électrique des circuits imprimés est crucial et pourquoi il vous concerne

Le test électrique des circuits imprimés n'est pas seulement une « étape de qualité en usine » — c'est un processus critique qui a un impact direct sur la fiabilité du produit, les économies de coûts et les performances, tant pour les fabricants que pour les utilisateurs finaux. Que vous soyez acheteur de circuits imprimés, concepteur de produit ou consommateur, voici pourquoi cela importe :

Détecte les défauts précocement pour réduire les coûts

Les défauts de fabrication sont inévitables — mais les détecter avant qu'un circuit imprimé ne soit assemblé dans un produit final élimine les coûts élevés liés aux retouches, aux remplacements et aux retards de production.

· Pour les fabricants : évite les réclamations de garantie, les rappels de produits et les dommages à la reputation de la marque. Un seul circuit imprimé défectueux dans un produit à haute production peut entraîner des pertes de millions.

· Pour vous : vous assure de recevoir des circuits imprimés conformes à vos spécifications — fini le temps perdu à dépanner des cartes qui auraient dû fonctionner dès la sortie de l'emballage. Vous réduirez ainsi les cycles de développement et limiterez les risques de retards dans vos projets.

Garantit la fiabilité et la sécurité du produit

Les circuits imprimés défectueux sont une cause majeure de défaillances produits et de dangers pour la sécurité :

Une piste en court-circuit sur un circuit imprimé d'alimentation peut provoquer une surchauffe, des incendies ou des chocs électriques.

Un circuit ouvert sur un circuit imprimé de dispositif médical pourrait entraîner des dysfonctionnements mettant des vies en danger.

Une résistance mal adaptée sur un circuit imprimé automobile pourrait désactiver des systèmes critiques.

Le test électrique vérifie que chaque circuit imprimé fonctionne exactement comme prévu, garantissant ainsi que les produits sont sûrs à utiliser et fiables tout au long de leur durée de vie. Pour vous, cela signifie une tranquillité d'esprit totale — que vous développiez un prototype ou que vous expédiez un million d'unités à vos clients.

Garantit la conformité aux normes du secteur

La plupart des industries imposent des normes strictes en matière de qualité des circuits imprimés. Le test électrique est une étape obligatoire pour respecter ces normes et obtenir l'approbation réglementaire.

· Pour les entreprises : La conformité est une obligation pour vendre des produits sur les marchés mondiaux. Sans les tests appropriés, vos produits pourraient être interdits de vente ou faire l'objet de sanctions légales.

· Pour les utilisateurs finaux : La conformité signifie que vous achetez des produits répondant à des normes rigoureuses de qualité et de sécurité — aucune compromission sur les performances.

Améliore l'efficacité et la cohérence de la production

Les tests électriques optimisent la production en :

Éliminant les erreurs d'inspection manuelle.

Garantissant que chaque PCB d'un lot répond aux mêmes normes de qualité — pas de performances aléatoires.

Pour vous, cela se traduit par des performances cohérentes des produits : chaque PCB que vous commandez fonctionnera de la même manière, réduisant les variations dans votre propre production ou projets.

Vous fait gagner du temps et évite des complications ultérieures

Imaginez intégrer un PCB défectueux dans votre produit, pour ne découvrir le problème qu'après l'assemblage, les tests, voire après livraison au client. Le temps et les coûts nécessaires pour diagnostiquer, remplacer et retester le produit sont considérables.

Les tests électriques transfèrent ce fardeau au fabricant de circuits imprimés, permettant de détecter les défauts avant que le circuit ne quitte l'usine. Pour vous, cela signifie :

Moins d'itérations de conception et de séances de dépannage.

Un temps de mise sur le marché plus rapide pour vos produits.

Des clients plus satisfaits qui n'expérimentent pas de pannes de produit.